Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Проведение плавки на тренажереСтр 1 из 4Следующая ⇒

Моделирование плавки в ДСП Сегодня электродуговая печь (ЭДП) является наиболее распространенным агрегатом для получения стали из лома. Целью данной имитации является плавление сырья для получения от 80 до 110 тонн жидкого металла и доведение плавки до целевого состава и температуры. Продолжительность плавки должна быть не более 80 минут, температура выпуска металла от 1630°C до1660°C. Результаты измеряются по общему времени плавки, общим затратам и составу стали. Имеется выбор из 4-х различных марок стали, предлагается на выбор 2 различных уровня пользователя на выбор: для студентов, и для лиц, работающих в металлургической промышленности. На уровне для студентов время плавки и состав материалов (tap compositions) отличается незначительно, что облегчает проведение повторного моделирования, помимо этого не происходит поломки оборудования.

На уровне для лиц, работающих в металлургической промышленности придется иметь дело с более широкими вариациями в составе материалов (tap compositions) и времени плавки. Это означает, что каждое повторное моделирование может сильно отличаться, так что каждый раз придется делать новые расчеты. Также, возможно, придется реагировать на некоторые отказы оборудования. Основные положения Характеристика ДСП. Дуговая электропечь состоит из корпуса с электродами и токопроводами, а также из механизмов, обеспечивающих наклон печи, перемещение электродов и загрузку шихты.

Целевая масса плавки составляет 100 т стали. Ограничение по массе лома при формировании завалки 90 т, т.к. 10 т может потребоваться для добавления по ходу процесса. Ограничение по объему загружаемого лома составляет 100 м³

Плавку стали ведут в рабочем пространстве, ограниченном сверху куполообразным сводом. Огнеупорная кладка пода и стен заключена в металлический кожух. Съемный свод набран из огнеупорных кирпичей, опирающихся на опорное кольцо. Через три симметрично расположенных в своде отверстия в рабочее пространство введены токопроводящие электроды, которые с помощью специальных механизмов могут перемещаться вверх и вниз. Печь питается трехфазным током. Шихтовые материалы загружают на под печи, после их расплавления в печи образуется ванна металла и шлака. Плавление и нагрев осуществляются за счет тепла электрических дуг, возникающих между электродами и жидким металлом или металлической шихтой.

Выпуск готовой стали и шлака осуществляют через сталевыпускное отверстие путем наклона корпуса. Рабочее окно, закрываемое заслонкой, предназначено для контроля за ходом плавки, ремонта пода и загрузки материалов. Шихту в современных печах загружают сверху с помощью бадьи с открывающимся дном (грейферного типа). Шихтовые материалы. Для ДПС используется стальной лом, а также небольшие количества ферросплавов, чтобы достичь целевой состав при выпуске плавки. Стальной лом подразделяется на два основных типа: оборотный и покупной лом.

Высококачественный лом характеризуется низким содержанием примесей. Этот тип лома является наиболее дорогостоящим, он используется только на последних этапах обработки стали. В таблице 1 представлены виды лома, используемые в программе моделирования. Таблица 1 - Виды лома

Примечание

Стрелка, направленная в ковше, указывает на недостаток элемента. Стрелка, выходящая из ковша, указывает на избыток элемента

Выбрав шихтовые материалы, переходим на этап Шихтовый двор (Рисунок 6). Примечание: Однако следует уточнить, что при превышении существующих ограничений по массе лома (90 т) и по объему (100 м³) перейти на шихтовый двор будет нельзя. Загрузка в бадьи После выбора лома и перехода на следующий этап, следует распределить лом по трем бадьям.

В программе представлена печь объемом = 40 м³, соответственно ограничение по объему лома в каждой корзине - 40 м³ (при малых массах плавки можно обойтись меньшим количеством корзин). Загрузка корзин ломом осуществляется следующим образом: · Нажмите на бункер, чтобы выбрать тип лома. · По умолчанию, материал будет загружаться в первую корзину, как указывает стрелка. · Используйте окошко "Передаточная масса"(Transfer mass /t) для увеличения или уменьшения количества загружаемого лома. · Чтобы изменить материал, нажмите на другой бункер. Пустые бункеры будут деактивированы. ПРИМЕЧАНИЕ: После перехода на другой тип лома вы не можете вернуться назад и удалить из корзины лом, загруженный в нее ранее. · При переполнении корзины появится предупредительный сигнал. · Когда вы закончите заполнение первой корзины, нажмите на вторую, чтобы начать заполнение. ПРИМЕЧАНИЕ: После перехода на новую корзину вы не можете вернуться назад и изменять содержимое предыдущей корзины. Ограничение по объему в бадье (Рисунок 7) Черная область в бадье № 2 и № 3 показывает объем жидкого металла предыдущей бадьи/бадей, что сразу учитывается при загрузке металлолома).

Когда загрузка в бадьи закончена, переходим на следующий этап, который показывает распределение лома по трем бадьям, а также химический состав шихты и ее стоимость в каждой бадье (Рисунок 8).

Также в этом окне отображается конечный результат, который должен быть получен по окончанию плавки. Указывается: температура выпуска металла, его масса, максимальное время плавки, основность шлака и массовое содержание % FeO и MgO (Рисунок 9).

Завалка печи

Завалка печи (Рисунок 12, 13) производиться следующим образом: а) Отводим свод печи вправо с помощью кнопки Roof на панели управления б) С помощью кнопки 1 под Load basket на панели управления загружаем первую бадью. Подъемный кран берет ее и автоматически передает печи, когда бадья будет над печью, ее дверцы откроются, и содержимое вывалится в печь. После этого свод может быть закрыт. Остальные бадьи загружаются по тому же принципу. Работа под током Работа с электродами (Рисунок 14,15) производиться следующим образом: а) С помощью кнопок на панели управления опускаем электроды вниз. Если количество крупного лома в печи составляет 25% и более, опускаем электроды медленно. Это позволит свести к минимуму риск поломки электродов.

В таблице 6 представлены уровни мощностей, используемые в программе моделирования. Существует четыре вида настройки уровней мощности. Стоимость электроэнергии составляет $0.57 за кВт/ч. Очередность ступеней мощности во время плавки: 1. Первая ступень мощности \ разогрев электродов 2. Вторая ступень мощности \ проплавление колодцев 3. Третья ступень мощности \ заглубление электродов вглубь завалки \ начало появления жидкого металла на подине печи 4. Четвертая ступень мощности \ горение дуг на уровне шлака \ продолжение плавления твердого лома в)Контролируем положение электродов (Рисунок 15). Электроэнергия распределяется между тремя электродами, лом плавится за счет электрических дуг, необходимо корректировать их положение, чтобы все три электрода постоянно находились в контакте с материалом, это обеспечивает эффективную передачу энергии.

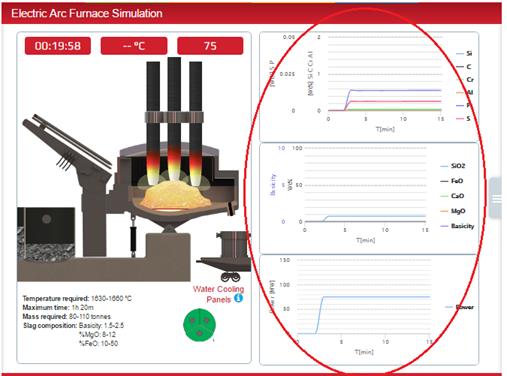

г) Прекращаем подачу тока на электроды - подъем электродов. Загружаем вторую бадью. Химический анализ На протяжении всего времени плавки можно наблюдать, как меняется содержание элементов в металле, основность шлака, а также подводимая мощность. (Рисунок 16)

ПРИМЕЧАНИЕ: При наведении курсора на определенное время будут показываться точные данные.

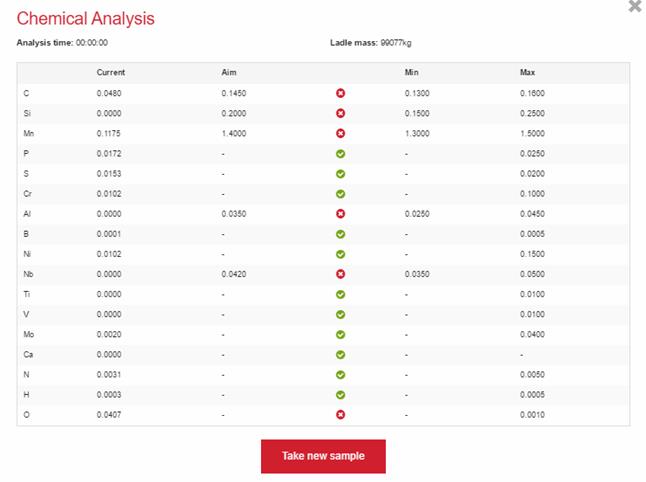

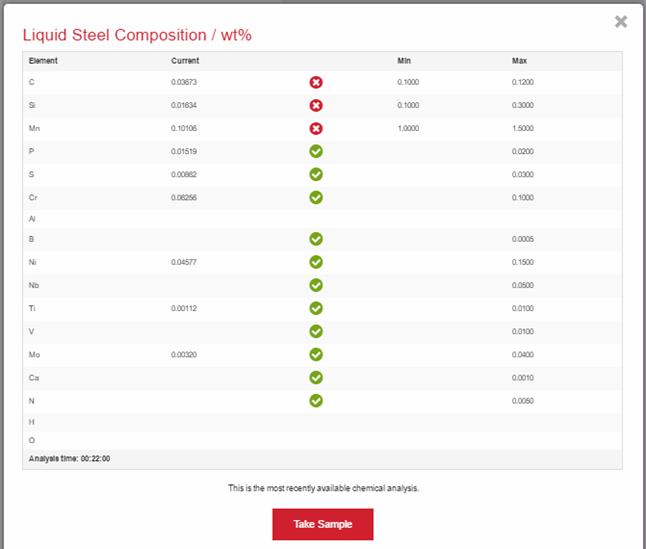

Для вызова окна с данными по составу металла в печи в данный момент следует нажать кнопку Take Sample (Рисунок 17), через некоторое время появится химический анализ (Рисунок 18).

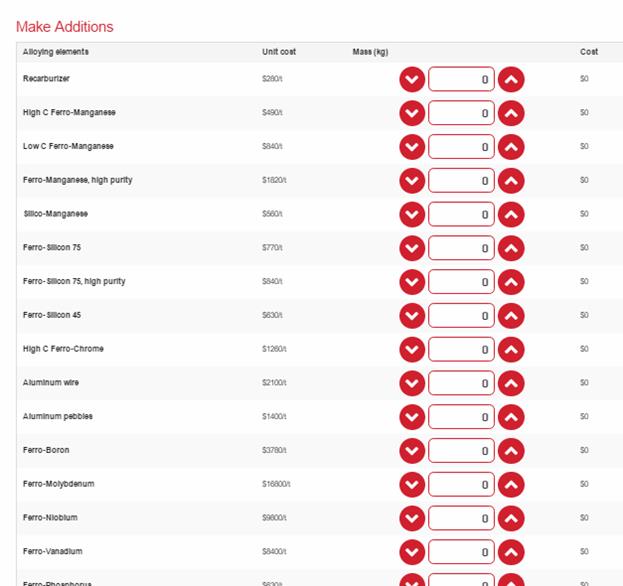

Для получения нового образца нужно нажать кнопку «Take Sample.». Анализ появится на экране автоматически через некоторое время. Крестик в красном кружочке обозначает недостаток или избыток элементов в металле, галочка в зеленом кружочке указывает на соответствие состава целевой марке стали. Стоимость анализа одного образца составляет $40. Присаживание добавок Одной из основных задач этого моделирования является обеспечение необходимых свойств шлака за счет добавления шлакообразующих материалов, таких как известь, доломит и/или плавиковый шпат. В течение всего процесса плавления и рафинирования вы можете добавлять материалы - для увеличения содержания легирующих, раскисления стали, десульфурации стали или увеличения массы шлака. Для вызова окна с добавками (Рисунок 19) следует нажать кнопку «Make Additions», появится таблица добавок (Рисунок 20).

После подбора необходимого числа и массы материалов - нажимаем на кнопку «Order». Добавки попадают в печь через отверстие в своде автоматически (Рисунок 21). Список добавок, присаживаемых в печь во время плавления и рафинирования, представлен в таблице 7.

ПРИМЕЧАНИЕ: Чтобы обеспечить полное растворение легирующих добавок, убедитесь, что на электроды подается электропитание.

Начинаем продувку ванны Для того чтобы начать продувку ванны, следует открыть рабочее окно, ввести продувочные фурмы, задать расход кислорода и углерода и начать подавать инжектируемые материалы. (Рисунок 22)

Во время и после расплавления материалов проводим вдувание кислорода в металл через трубку-фурму (Рисунок 23), а вдувание углеродсодержащего материала крайне важно для вспенивания шлака.

Оптимальные расходы: расход углерода: 120 кг/мин, расход кислорода: 110 нм³/мин Выпуск плавки Перед выпуском плавки следует проконтролировать температуру выпуска. Для успешной плавки следует иметь температуру на уровне 1630-1660oC. При необходимости следует довести металл до этой температуры. Когда вся шихта проплавлена, а температура выпуска соответствует нужной температуре, проводим выпуск плавки. Для этого надо нажать кнопку «Start Tapping» (Рисунок 24, 25).

ПРИМЕЧАНИЕ: Выпуск производиться с закрытым сводом и поднятыми электродами!!!!!

Выпуск в ковш является завершающим этапом работы с моделью, т.е. когда в печи стали больше не останется, вы автоматически перейдете на экран результатов. Результаты На экране обзора (Рисунок 26) представлены результаты моделирования, а также общие расходы на передел (в долларах США на тонну). Существует 5 главных критериев, которым надо соответствовать, чтобы плавка была признана успешно выполненной:

Для просмотра конечного химического состава стали и шлака нужно нажать на колбу напротив строк «Liquid Steel Composition» и «Final slag composition». На экране появиться таблица с конечным составом плавки и шлака. (Рисунок 27,28).

Как во время плавки, так и после ее завершения можно посмотреть журнал событий, нажав на кнопку «Event Log». Журнал событий пошагово описывает, что было сделано в течение всей плавки (Рисунок 29).

Водоохлаждаемые панели Стены и свод печи наиболее подвержены перегреву, поэтому они оборудованы водоохлаждаемыми панелями. Они располагаются справа вверху основного окна программы (Рисунок 30). Необходимо следить за цветом панелей:

• Одна оранжевая секция, Tводы = 75 - 90 °C

• Все секции красные, Tводы > 105 °C Электроды отключаются при Tводы =110°C => программа заставит ждать охлаждения панелей до 80°C

Электроды представляют из себя достаточно хрупкий расходный материал стоимостью 200 $ за шт. В процессе работы печи происходит износ электродов. Если опускать электроды быстро и глубоко в лом, происходит их поломка (Рисунок 31). Их стоимость будет прибавляться к общей сумме ваших затрат в том случае, если произойдет поломка электродов.

Чтобы заменить электроды: 1)Сначала надо их поднять, и затем открыть свод.

3)Новый электрод будет поставлен на место автоматически через некоторое время (примерно 10 минут). Начало моделирования

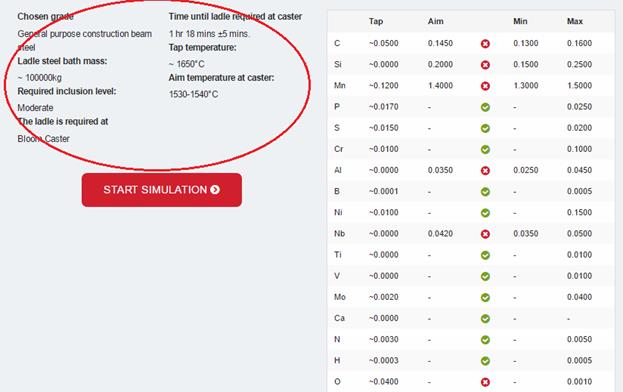

В этом же окне указывается химический состав полупродукта и верхний и нижний предел элементов по марке стали (Рисунок 34). Столбик Aim показывает среднее содержание элементов, которых недостает в полупродукте.

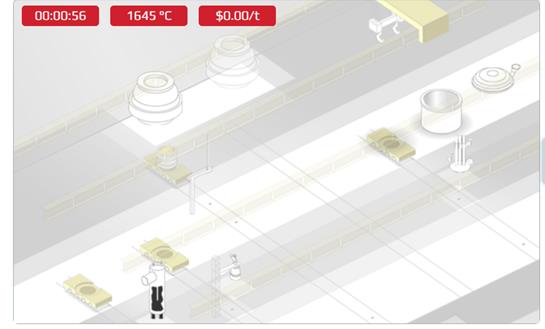

Для начала моделирования нажимаем «STRT SIMULATION», после чего программа показывает цех внепечной обработки, где ковш на сталевозе подъезжает под конвертер (Рисунок 35) Как только ковш подъедет под конвертер, выходит панель управления выпуском полупродукта Также как и ЭДС скоростью моделирования можно менять от ×1 до ×32. (Рисунок 36).

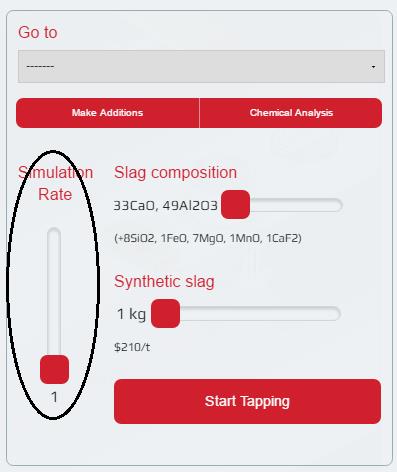

Перед выпуском метала из конвертера или ужепосле него можно задать состав синтетического шлака, передвигая ползунок под надписью «Slag composition» вправо и влево, будет меняться процентное количество СаО и Al2O3. SiO2, FeO, MgO, CaF2 всегда постоянны. Под надписью «Cinthetic Slag» с помощью ползунка меняется количество синтетического шлака от 0 кг до 3000 кг (Рисунок 37). Стоимость 1 тонны синтетического шлака составляет 210 $

Также до выпуска можно с помощью кнопки «Chemical Analysis» посмотреть химических состав полупродукт. В появившемся окне можно запросить новый химический анализ, нажав «Take new sample» (Рисунок 38).

До выпуска полупродукта можно добавить материалы, для этого надо нажать кнопку «Make Additions» и появиться список материалов (Рисунок 39). Добавляемые материалы представлены в таблице 8. ПРИМЕЧАНИЕ: При наведении мышкой на конкретный материал покажется его химический состав и коэффициент усвоения каждого элемента в этом материале. Добавлять можно не меньше 10 кг. После того, как выбрали нужные материалы для добавления, необходимо нажать «Order»

Таблица 8 – Добавляемые материалы

Для выпуска полупродукта из конвертера необходимо нажать «Star tapping».. После выпуска полупродукта из конвертера, ковш с металлом можно отправить на агрегаты внепечной обработки или разу на машины непрерывной разливки (Рисунок 40). Перемещение ковша с металлом по цеху производится с помощью сталевозов и литейных кранов.

Рециркуляционные вакууматор

CAS-OB Технология CAS-OB (корректировка химсостава посредством аргонокислородной продувки) обеспечивает удобный способ добавления легирующих в инертной среде, что позволяет увеличить чистоту стали и «коэффициент усвоения» присажеваемых элементов. Оборудование для реализации процесса состоит из колокола, закрепленного на подвижной консоли. К верхней части колокола присоединен патрубок, который служит для подачи внутрь колокола ферросплавов и отвода отходящих газов в систему газоочистки. Конструкция патрубка позволяет также опускать внутрь колокола манипуляторы для отбора проб, измерения температуры стали и активности растворенного в металле кислорода, кислородную фурму для химического нагрева стали, а также фурму для инжектирования в металл порошкообразных десульфураторов и силикокальция. Обработку стали проводят в ковшах, оборудованных шиберными затворами и пористой пробкой для продувки металла аргоном. (Рисунок)

После того как ковш с металлом на сталевозе подъехал на установку CAS-OB выходит панель управления(Рисунок)

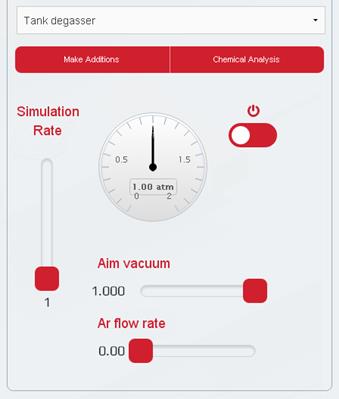

Как до включения CAS-OB, так и после можно регулировать скорость потока аргона от 0 до 1 и включить продувку кислородом (Рисунок)

После нажатия кнопки включения CAS-OB колокол опускается в ковш с металлом (Рисунок).

Химический анализ, скорость моделирования и добавление материалов происходит, так же как в пункте «Начало моделирования». По окончанию работы с установкой CAS-OB необходимо прекратить подачу аргона, кислородного дутья, выключить установку и ковш с металлом отправить на другие агрегаты. Камерный вакууматор

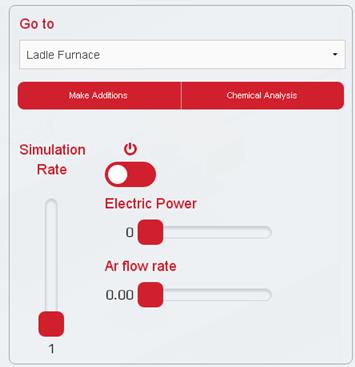

Установка ковш - печь Установка «Ladle Furnace» (ковш – печь) позволяет осуществлять доведение металла до заданной температуры и химического состава. На установке ковш-печь проводятся операции окончательного раскисления, десульфурации, легирования и модифицирования. Установка представляет собой свод с электродами, которым закрывают ковш с металлом. После чего опускают электроды и пропускают через них электрический ток. Установка ковш-печь снабжена устройствами для введения сыпучих материалов и трайб-аппаратами для введения материалов в виде проволоки. Нагрев металла на АКП осуществляется при помощи электрической дуги так же, как и в дуговых печах (ДСП), но мощность трансформаторов установок ковш-печь значительно меньше, чем используется на дуговых печах. Во время обработки через днище ковша осуществляется продувка металла инертным газом (аргоном) для перемешивания металла с целью усреднения его по химическому составу и температуре, кроме этого продувка металла способствует выведению неметаллических включений из металла. (Рисунок)

После того как ковш с металлом на сталевозе подъехал на установку ковш - печь отображается панель управлении параметрами (Рисунок)

При помощи данной панели осуществляется включение/выключение установки, а так же регулируется подача электроэнергии и аргона. Электроэнергия подается в пределах от 0 до 20 МВт, а подача аргона – от 0 до 1 м3. (Рисунок)

Химический анализ, изменение скорости моделирования и добавление материалов происходит, так же как в пункте «Начало моделирования». После нажатия кнопки включения происходит опускание свода и электродов. (Рисунок)

По окончанию работы на установке ковш – печь необходимо прекратить подачу электроэнергии и аргона, выключить установку и ковш с металлом отправить на другие агрегаты. Камерный вакууматор Установка «Tank degasser» (камерный вакууматор) позволяет проводить доводку стали по химическому составу в условиях пониженного давления (создания вакуума). Данная установка применяется для дегазации и обезуглероживания стали в ковше. Камерный вакууматор состоит из вакуумной камеры и свода. Цилиндрическая вакуумная камера обычно расположена в яме. Внутри камеры находится стенд для установки сталеразливочного ковша. Установка ковша на стенд и снятие его после дегазации осуществляется краном. В верхней части камеры расположен патрубок, соединенный с вакуумными насосами. Для ввода легирующих добавок и раскислителей необходимо, чтобы свод вакууматора был открыт.

Моделирование плавки в ДСП Сегодня электродуговая печь (ЭДП) является наиболее распространенным агрегатом для получения стали из лома. Целью данной имитации является плавление сырья для получения от 80 до 110 тонн жидкого металла и доведение плавки до целевого состава и температуры. Продолжительность плавки должна быть не более 80 минут, температура выпуска металла от 1630°C до1660°C. Результаты измеряются по общему времени плавки, общим затратам и составу стали. Имеется выбор из 4-х различных марок стали, предлагается на выбор 2 различных уровня пользователя на выбор: для студентов, и для лиц, работающих в металлургической промышленности. На уровне для студентов время плавки и состав материалов (tap compositions) отличается незначительно, что облегчает проведение повторного моделирования, помимо этого не происходит поломки оборудования.

На уровне для лиц, работающих в металлургической промышленности придется иметь дело с более широкими вариациями в составе материалов (tap compositions) и времени плавки. Это означает, что каждое повторное моделирование может сильно отличаться, так что каждый раз придется делать новые расчеты. Также, возможно, придется реагировать на некоторые отказы оборудования. Основные положения Характеристика ДСП. Дуговая электропечь состоит из корпуса с электродами и токопроводами, а также из механизмов, обеспечивающих наклон печи, перемещение электродов и загрузку шихты.

Целевая масса плавки составляет 100 т стали. Ограничение по массе лома при формировании завалки 90 т, т.к. 10 т может потребоваться для добавления по ходу процесса. Ограничение по объему загружаемого лома составляет 100 м³

Плавку стали ведут в рабочем пространстве, ограниченном сверху куполообразным сводом. Огнеупорная кладка пода и стен заключена в металлический кожух. Съемный свод набран из огнеупорных кирпичей, опирающихся на опорное кольцо. Через три симметрично расположенных в своде отверстия в рабочее пространство введены токопроводящие электроды, которые с помощью специальных механизмов могут перемещаться вверх и вниз. Печь питается трехфазным током. Шихтовые материалы загружают на под печи, после их расплавления в печи образуется ванна металла и шлака. Плавление и нагрев осуществляются за счет тепла электрических дуг, возникающих между электродами и жидким металлом или металлической шихтой. Выпуск готовой стали и шлака осуществляют через сталевыпускное отверстие путем наклона корпуса. Рабочее окно, закрываемое заслонкой, предназначено для контроля за ходом плавки, ремонта пода и загрузки материалов. Шихту в современных печах загружают сверху с помощью бадьи с открывающимся дном (грейферного типа). Шихтовые материалы. Для ДПС используется стальной лом, а также небольшие количества ферросплавов, чтобы достичь целевой состав при выпуске плавки. Стальной лом подразделяется на два основных типа: оборотный и покупной лом.

Высококачественный лом характеризуется низким содержанием примесей. Этот тип лома является наиболее дорогостоящим, он используется только на последних этапах обработки стали. В таблице 1 представлены виды лома, используемые в программе моделирования. Таблица 1 - Виды лома

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 255; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.183.150 (0.193 с.) |

б) Настройка мощности трансформатора

б) Настройка мощности трансформатора

• Все секции зеленые, Tводы< 75 °C

• Все секции зеленые, Tводы< 75 °C • Одна красная секция, Tводы = 90 – 105 ° C

• Одна красная секция, Tводы = 90 – 105 ° C Поломка Электродов

Поломка Электродов

2)Курсором мыши нажимаем на поломанный электрод в своде, поломанный электрод и его кусок исчезнут с экрана (Рисунок 32).

2)Курсором мыши нажимаем на поломанный электрод в своде, поломанный электрод и его кусок исчезнут с экрана (Рисунок 32).

После выбора уровня пользователя и марки стали выходит окно, где указывается, то, что дано: марка стали, объем и начальная температура полупродукта, и то, что является целевым результатом: уровень включений, время обработки, температура стали перед разливкой и необходимая машина для разливки (Рисунок 33).

После выбора уровня пользователя и марки стали выходит окно, где указывается, то, что дано: марка стали, объем и начальная температура полупродукта, и то, что является целевым результатом: уровень включений, время обработки, температура стали перед разливкой и необходимая машина для разливки (Рисунок 33).