Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

VIII. Тепловые методы извлечения высоковязких нефтейСодержание книги

Поиск на нашем сайте

Относительно большая доля известных запасов нефти во всем мире характеризуется высокой вязкостью нефти. Высокая вязкость нефти — один из основных факторов, определяющих ее малую подвижность в пористой среде и неудовлетворительную эффективность извлечения. Вязкость нефти сильно зависит от температуры, которая в естественных условиях не всегда достаточно высока в пласте. Как показывают исследования и опыт разработки, для эффективного извлечения нефти вязкостью более 25— 50 мПа-с требуется тепловое воздействие на пласты с целью снижения ее вязкости. При нагревании нефти от 20—25 до 100—120°С вязкость ее может снижатьсяРис. 82. Зависимость вязкости нефти |хн от температуры для Кенкиякского месторождения с 500—1000 до 5—20 мПа-с (рис. 82). На практике применяются различные методы искусственного теплового воздействия на пласты, содержащие высоковязкие нефти, — внутрипластовое горение t (сухое и влажное), вытеснение нефти паром, горячей водой и па-роциклические обработки скважин [4, 6, II, 18, 46]. Внутрипластовое горение

Механизм процесса. Метод извлечения нефти с помощью внутрипластового горения был предложен в начале 30-х. годов советскими учеными А. Б. Шейнманом и К- К. Дубровай. Процесс основан на способности углеводородов (нефти) в пласте вступать с кислородом воздуха в окислительную реакцию, сопровождающуюся выделением больших количеств теплоты. Он отличается от горения на поверхности. Генерирование теплоты непосредственно в пласте — основное преимущество данного метода [2,4,6,11]. Процесс горения нефти в пласте начинается вблизи забоя нагнетательной скважины обычно нагревом и нагнетанием ~ >здуха. Теплоту, которую необходимо подводить в пласт для начала фения, получают при помощи забойного электронагревателя, зовой горелки или различных реакций. f После создания очага горения у забоя скважин непрерывное нагнетание воздуха в пласт и отвод от очага (фронта) продуктов горения (N2, CO2 и др.) обеспечивают поддержание процесса внутрипластового горения и перемещение по пласту фронта вытеснения нефти. В качестве топлива для горения расходуется часть нефти,, кутающаяся в пласте после вытеснения ее газами горения, водя-[Ым паром, водой, испарившимися фракциями нефти впереди фонта горения и претерпевающая изменения вследствие дистил-;яции, крекинга и других сложных физико-химических процессов. i результате сгорают наиболее тяжелые фракции нефти. В зависимости от геолого-физических условий пласта расход сгорающего' [топлива может составлять 10—40 кг на 1 м3 пласта, или 6—25 % ['первоначального содержания нефти в пласте. Теоретическими и промысловыми исследованиями установлено, что с увеличением.плотности и вязкости нефти расход сгорающего топлива увеличивается, а с увеличением проницаемости уменьшается. В случае обычного (сухого) внутрипластового горения, осуществленного нагнетанием в пласт только воздуха, вследствие его низкой теплоемкости по сравнению с породой пласта происходит отставание фронта нагревания породы от перемещающегося фронта горения. В результате этого основная доля генерируемой в пласте теплоты (до 80 % и более) остается позади фронта горения, практически не используется и в значительной мере рассеивается в окружающие породы. Эта теплота оказывает некото

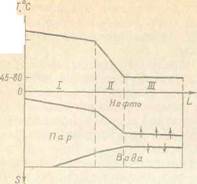

рое положительное влияние на процесс последующего вытеснения нефти водой из не охваченных горением смежных частей пласта. Очевидно, однако, что использование основной массы теплоты в области впереди фронта горения, т. е. приближение генерированной в пласте теплоты к фронту вытеснения нефти, существенно повышает эффективность процесса. Перемещение теплоты из задней области в переднюю относительно фронта горения возможно за счет улучшения теплопере-иоса в пласте добавлением к нагнетаемому воздуху агента с более высокой теплоемкостью, например воды. В последние годы в мировой практике все большее применение получает метод влажного горения. Процесс влажного внутрипластового горения заключается в том, что в пласт вместе с воздухом закачивается в определенных количествах вода, которая, соприкасаясь с нагретой движущимся фронтом горения породой, испаряется. Увлекаемый потоком газа пар переносит теплоту в область впереди фронта горения, где вследствие этого развиваются обширные зоны прогрева, выраженные в основном зонами насыщенного пара и сконденсированной горячей воды. Внутрипластовое парогенерирование — одна из важнейших •особенностей влажного горения, в значительной мере определяющая механизм процесса вытеснения нефти из пластов. Диапазон соотношений закачиваемых в пласт объемов воды и воздуха лежит примерно в пределах от 1 до 5 м3 воды на 1000 м3 воздуха, т. е. водовоздушное отношение должно составлять порядка (1— 5) -103 м3/м3. Конкретные значения водовоздушного отношения определяются многими геолого-физическими и технологическими условиями осуществления процесса. Повышение водовоздушного отношения до некоторого предела приводит к прекращению окислительных процессов нефти в пласте, но при меньших значениях снижает температуру, расход топлива и расширяет фронт горения. Занижение водовоздушного отношения приводит к сужению фронта, повышению температуры горения и снижению эффективности теплового воздействия на пласт и извлечения нефти. Процесс влажного горения целесообразно проводить с максимально возможными значениями водовоздушного отношения. По мере перемещения фронта горения в пласте формируется несколько характерных, отчетливо выделяющихся температурных зон (рис. 83). Наиболее высокой температурой характеризуется ■фронт горения (зона III). В лабораторных условиях диапазон изменения температуры фронта горения составлял 350—1000°С. Ее величина зависит от свойств нефтей, тепловых характеристик пласта и окружающих пород. Кроме того, применительно к сухому горению она возрастает с увеличением плотности потока воздуха, доли кислорода в воздухе и давления в модели пласта. Для влажного горения установлено, что увеличение водовоздушного отношения приводит к снижению температуры фронта горе Рис. 83. Температурный профиль процесса влажного горения Т по длине пласта L и распределение насыщенности пласта нефтью, водой и воздухом S по длине пласта (пласт однородный) .ния. На температуру фронта горения влияет также тип коллек- |тора. Температура фронта горения в карбонатных пластах выше, {■чем в песчаных. , В зоне горения все жидкости испаряются, за исключением 'тяжелых фракций нефти, отлагающихся на поверхности зерен породы в виде коксовидного остатка, служащего топливом для , внутрипластового горения. Позади фронта горения остается выжженный пласт. Однако при высоких значениях водовоздушного отношения может находиться остаток несгоревшего топлива. | В зоне // (рис. 83), непосредственно примыкающей к фронту горения, имеется фильтрация воздуха и испарившейся воды. В зоне / температура уменьшается до температуры нагнетаемых рабочих агентов. В этой зоне происходит фильтрация воздуха и воды. К зоне горения /// примыкает зона перегретого пара IV 1 (рис. 83), характеризуется резким падением температуры и ис- f парением воды, содержащейся в пласте. Перед зоной перегретого пара образуется зона насыщенного [пара V, называемая стабилизированной зоной или паровым плато,. : с температурой, претерпевающей незначительные изменения. В этой зоне происходят трехфазная фильтрация и дистилляция нефти. Размер зоны увеличивается по мере продвижения фронта горения.

Зона VI является переходной зоной с трехфазной фильтрацией нефти, воды и газа, конденсацией пара в воду и образованием оторочки горячей воды. Впереди зоны горячей воды и легких углеводородов температура в пласте равна начальной, но еще выделяются три зоны, отличающиеся друг от друга насыщенностью пористой среды жидкостями и газом. Зона VII — так называемый водяной вал. Зона VIII характеризуется повышенной нефтенасыщенностыо (нефтяной вал). В зоне IX фильтрация нефти, воды и газа определяется начальным распределением их насыщенностей. Во всех зонах наличие газа (продуктов горения) оказывает влияние на механизм вытеснения нефти. Газы могут содержать большое количество СО2. Системы и технология разработки. При осуществлении влажного горения впереди фронта горения образуется обширная зона прогрева пласта и жидкостей. Размер ее имеет тот же порядок, что и размер выжженной зоны, и достигает 100— 150 м и более. Это указывает на возможность применения метода влажного горения при сравнительно редких сетках размещения скважин (до 16—20 га/скв) без доведения фронта горения до добывающих скважин, в результате чего сокращается суммарный расход воздуха на добычу нефт/и. Регулированием развития зоны прогрева пласта впереди фронта горения можно сэкономить расход воздуха в 1,5—2 раза. Дополнительную экономию расхода воздуха на добычу нефти можно получить за счет перемещения по пласту созданной тепловой оторочки нагнетанием в пласт обычной воды. В целом же можно считать, что при влажном горении расход воздуха на добычу нефти в 2—3 раза меньше, чем при сухом горении. Но для нагнетания воды могут понадобиться дополнительные скважины. Удельный расход воздуха на добычу нефти при сухом внутрипластовом горении, согласно различным промысловым испытаниям, может изменяться от 2000 до 3500 м3/м3, а при влажном горении — от 1000 до 2000 м3/м3. Технология внутрипластового горения должна предусматривать постоянно возрастающий объем нагнетания воздуха в соответствии с расширением фронта горения по мере его удаления от нагнетательных скважин. Давление нагнетания воздуха на устье нагнетательной скважины обычно в 1,5—2 раза выше пластового давления. Максимально возможное сокращение расхода воздуха на добычу нефти при влажном горении является основной целью и условием расширения применения этого метода на практике, что возможно только при осуществлении оптимальной технологии процесса. Реализуемые проекты. Эффективность метода. В настоящее время в различных странах осуществляется более 50 проектов внутрипластового горения. В большинстве из них применяется только та или иная комбинация внутрипластового го рения с заводнением. Наиболее ранние проекты реализуются в США и Румынии. Добыча нефти за счет применения внутрипластового горения в США превышает 600 тыс. т/год, а в Румынии — 430 тыс. т/год [47]. В табл. 42 приведены геолого-физические параметры промысловых объектов, на которых осуществлялись испытания влажного горения. В табл. 43 приведены основные технологические результаты этих испытаний. Наибольший интерес из них представляют опыты, проведенные на месторождениях со значительной глубиной залегания продуктивных пластов и малой вязкостью нефти. Месторождение легкой нефти Слосс было открыто в 1954 г. Его начальные геологические запасы нефти составляли 6 млн. м3. Оно было разбурено к 1958 г. с плотностью 16 га/скв. Через 2,5 года после начала разработки была достигнута максимальная добыча нефти—1530 м3/сут. Месторождение разрабатывалось вначале на упругом режиме, а затем на режиме растворенного газа, и к середине 1958 г. текущая нефтеотдача достигла 11 % от начальных запасов нефти. В это время было начато заводнение-месторождения, в результате которого среднесуточная добыча нефти увеличилась на 400 м3/сут. К середине 1963 г. вся залежь была обводнена. В это время и начались испытания влажного горения на одном из участков месторождения [46]. Общие результаты заводнения и достигнутая при этом нефте- ' отдача не приводятся, однако указывается, что к началу применения влажного горения остаточная нефтенасыщенность пласта оценивалась величиной порядка 30 % (± 10 %). Четыре добывающие скважины располагались примерно в 320 м от нагнетательной. Скважины эксплуатировались до чистой воды и перед началом опытных работ простаивали уже в течение 2—3 лет. Горение было начато в мае 1963 г., после чего в течение 34 сут в пласт закачивался один воздух с расходом 28 тыс. м3/сут. Б июне 1963 г. процесс был переведен на режим влажного горения. Закачка водовоздушной смеси в нагнетательную скважину продолжалась до октября 1965 г., затем из-за резкого снижения приемистости нагнетание рабочих агентов разделили: воздух закачивали в оценочную скважину, расположенную в 45 м от нагнетательной, а воду — в нагнетательную. Средний водовоздушный фактор составлял 7,5 ■ 10~3 м3/м3. Темп нагнетания воздуха также был высоким — более 40 тыс. м3/сут. Давление нагнетания составляло 23 МПа. Добыча нефти за счет влажного горения составила 13,4 тыс.м3, а средний дебит нефти реагирующих скважин—13,5 м3/сут. Суммарная закачка воздуха равна 40,7 млн. м3. Согласно анализу кернов из скважин, расположенных на расстоянии 45 и 90 м от нагнетательной, был сделан вывод, что фронт горения продвинулся на расстояние порядка 90 м, а средний охват пласта горением по толщине составляет 80%- Удельное количество сгорающей нефти равно примерно 15 кг/м3 пласта (L3—15 % от начальной насыщенности). К концу 1965 г. коэффициент извлечения нефти на опытном участке достиг 43 % от запасов нефти к началу осуществления процесса. Было принято решение о расширении программы применения влажного горения на месторождении Слосс. Эта программа реализована на площади 388,5 га и была самой крупной из известных программ третичных методов добычи нефти. Как и на опытном участке, система размещения скважин была площадной пятиточечной. Всего было десять элементов, плотность размещения скважин на большинстве из них составляла 32 га/скв. Два элемента из упомянутых были объединены. Программа испытаний включала 9 нагнетательных и 27 добывающих скважин. Средний темп нагнетания воздуха составлял 250 тыс. м3/сут, или 28 тыс. м3/сут в расчете на одну нагнетательную скважину. После создания фронта горения его постепенно увеличивали в течение месяца. В дальнейшем в призабойной зоне сильно повышалось сопротивление и скважины практически не принимали воду. Поэтому сравнительно длительный период (примерно 8 мес.) в пласт закачивали только воздух. Нагнетание воды было начато в ноябре 1967 г. Накопленный водовоздушный фактор за 4,5 года составил 4,4 • 10~3 м3/м3. Всего в пласт в период осуществления влажного горения было закачано 1,72 млн. м3 воды. Затем 2,5 года осуществлялось обычное заводнение. Перед началом опытных работ нефть давали только шесть скважин с суммарным дебитом 51, 7 м3/сут. Все остальные скважины были обводнены и закрыты. По оценкам, за счет продолжения заводнения можно было бы получить максимум 19,1 тыс. м3 нефти. Максимальный отбор нефти был достигнут на стадии осуществления влажного горения в 1968 г. и составил 87,5 м3/сут. За период осуществления процесса горения (4,5 года) из залежи было добыто 102,8 тыс. м3 нефти. С учетом добычи нефти из опытного участка к началу реализации расширенной программы общий отбор нефти составил 116,2 тыс. м3 нефти. В расчете на эту добычу воздухонефтяной фактор составил 3700 м3/м3. В результате применения влажного горения с учетом добычи при заводнении из залежи было извлечено 179,7 тыс. м3 нефти, т. е. 19,1 % от остаточных после заводнения запасов нефти. Накопленный воздухонефтяной фактор составил 2390 м3/м3. Объемный коэффициент охвата пласта горением был значительно ниже 50 % из-за трудностей регулирования процесса при площадной системе размещения скважин. В то же время наблюдалось перемещение высокотемпературных зон на значительные расстояния (до 360 м). В целом результаты работ на месторождении Слосс дают весьма важный обнадеживающий материал о возможности эффективного применения влажного горения для доразработки месторождения маловязких нефтей после их частичного заводнения. Интересные результаты былк получены и на месторождении Суплаку де-Барку (Румыния). Здесь на пятиточечном элементе с плотностью размещения скважин 0,5 га/скв в 1966 г. был начат процесс сухого внутрипластового горения. При этом дебиты отдельных скважин увеличивались от 2—5 до 90—100 м3/сут. В 1967—1971 гг. горение осуществлялось на восьми новых участках площадью около 4 га каждый. Средний удельный расход воздуха при осуществлении сухого горения на первоочередном опытном участке составлял около 2200 м3/т. Начатая в июне 1973 г. закачка воды наряду с воздухом, позволила уже к октябрю 1973 г. уменьшить удельный расход воздуха до 1700 м3/т. Нефтеотдача за фронтом горения составляла 45—50 % от запасов. В 1971 г. испытания влажного горения были начаты на месторождении Беллевью (США). Опытный участок площадью 4 га представлял собой четыре семиточечных элемента. За период разработки с 1921 до марта 1971 г., несмотря на применение различных методов интенсификации добычи, нефтеотдача по опытному участку составляла всего лишь 5%. За два первых года испытаний в пласт было закачано 118,9 млн. м3 воздуха и 72 тыс. м5 воды. Накопленная добыча нефти за этот период достигла 40,4 тыс. т, что составляло 13, 65 % от запасов нефти на начало процесса. Воздухонефтяной фактор составил 2768 м3/м3. В нашей стране первый промысловый опыт применения влажного горения был начат на залежи, содержащей нефть повышенной вязкости, где, как известно, тепловые методы воздействия дают наибольший эффект. В качестве объекта для испытаний влажного горения была выбрана залежь горизонта ПКв площади Хоросаны месторождения Балаханы — Сабунчи — Романы. Опытный участок расположен в северо-западной части площади Хоросаны. Его геолого-промысловая характеристика приведена ниже. Коллектор Песчаник Глубина залегания кровли пласта, м 250—300 Площадь опытного участка, га 9,26 Толщина пласта, м: общая 57 эффективная нефтенасыщенная 35,4 Проницаемость, мкм2 0,53 Нефтенасыщенность, %: начальная 80 текущая на 1/IV 1973 г 71 Вязкость нефти, мПа-с 136 Нефтеотдача на I/IV 1973 г., % ' П.4 Разработка залежи горизонта ПКв в районе опытного участка была начата в 1930 г. на режиме растворенного газа с переходом в дальнейшем на гравитационный режим с весьма невысокимиРис. 84. Изменение во времени технологических показателей разработки опытного участка месторождения Балаханы—Сабунчи—Романы (площадь Хоросаны, горизонт ПК) при влажном внутрипластовом горении. , — закачка воздуха; QB — добыча нефти; QB — содержание воды в продукции; <2ЗВ— закачка воды; пи — число нагнетательных скважин •емпами отбора нефти, составляющими в среднем около 0,3 % год от начальных балансовых запасов нефти. К началу опытных работ участок эксплуатировался 16 добы-;ающими скважинами, расположенными тремя рядами вокруг агнетательной скважины на расстоянии соответственно 60, 130 |и 180 м с дебитами 0,3—1,4 т/сут. Промысловые испытания были начаты в апреле 1973 г. и осуществлялись в два этапа. На первом в пласте был создан фронт горения, который в течение 1973 г. поддерживался нагнетанием •в пласт только воздуха, т. е. осуществлялся процесс сухого горенияВ конце декабря 1973 г. была начата пробная, а с марта 1974 г. — регулярная закачка воды вместе с воздухом. Пластовое давление в районе первого ряда добывающих скважин увеличилось от 0,58 до 2—2,5 МПа, что позволило перевести реагирующие скважины на фонтанирование. Добыча нефти из добывающих скважин опытного участка возросла от 13,4 до 20 т/сут (рис. 84). Воздухонефтяной фактор изменялся от 1500 до 2360 м3/т при среднем значении 1840 м3/т. Нагнетание вместе с воздухом воды повысило текущую добычу нефти до 30 т/сут, которая более чем в 2,5 раза выше исходной добычи. При этом дебиты нефти отдельных скважин возросли в 10—15 раз, а темп отбора нефти возрос от 0,17 до 2 % в год от начальных балансовых запасов нефти. Текущая нефтеотдача за период промысловых испытаний увеличилась от 11,4 до 25%. При реализации влажного горения текущее водовоздушное отношение изменялось от 0,0005 до 0,025 м3/м3. Накопленное во-довоздушное отношение составляет 0,0018 м3/м3. Всего в пласт за период промысловых испытаний закачано 41, 6 млн. м3 воздуха и 73,6 тыс. м3 воды. Переход к реализации влажного горения позволил в 2,5 раза уменьшить по сравнению с сухим горением воздухонефтяной фактор, который снизился до 700—1000 м3/т. Анализ керна из оценочной скважины, пробуренной в выжженную зону, показал, что распространение фронта горения определяется слоистой неоднородностью пласта. Было установлено, что собственно процессом горения охвачено 32,2 % от общей эффективной толщины пласта. Охват пласта тепловым воздействием за счет послойного перемещения фронта горения составляет 84 % от общей эффективной толщины пласта. Коэффициент вытеснения нефти в выжженных прослоях с учетом ее затрат на осуществление процесса составляет 80,5%, а в прослоях, примыкающих к ним, — 57,3 %. За счет теплового воздействия в значительной мере уменьшается негативное влияние слоистой неоднородности пласта на его нефтеотдачу. В 1978 г. было завершено создание основного элемента рядной системы — линейного теплового фронта. Объем нагнетания воздуха в эти скважины составлял около 10 тыс. м3/сут, а воды — 10 м3/сут. С 1981 г. осуществляется крупный промышленный опыт внутри-пластового влажного горения на месторождении Каражанбас. Нагнетание осуществлялось вначале через три скважины, а затем через 35. Объем нагнетаемого в пласт воздуха превышает 80 млн. м3/год, а добыча нефти за счет метода—100 тыс. т/год. Эффективность процесса на месторождении установлена по технологическим показателям. Недостатки, ограничения, проблемы. Метод внут-рипластового горения сопряжен с большими недостатками. Из-за высокой температуры выходящих газов возникает необходимость решения сложных технических проблем по охране окружающей среды, утилизации продуктов горения, обеспечению безопасного ведения работ, предотвращению выноса песка из скважин, образованию песчаных пробок, водонефтяных стойких эмульсий, коррозии оборудования, возможности проявления гравитационных эффектов, снижающих охват пласта тепловым воздействием, и др. Для реализации внутрипластового влажного горения в малопроницаемых пластах требуется бурение нагнетательных скважин-дублеров для раздельного нагнетания воздуха и воды, так как при совместной их закачке резко снижается приемистость (в 4—10 раз). Метод внутрипластового горения — один из наиболее сложных по своему механизму, условиям реализации, моделированию и прогнозу возможной эффективности. . Неравномерное выгорание пласта сильно изменяет его свойства, что усложняет применение в дальнейшем каких-либо других методов извлечения остаточной нефти. Будущее метода. Масштабы применения в будущем будут сдерживаться в основном сложностью его технической реализации, а также техническими трудностями обеспечения безопасности и управления охвата пласта процессом. Эффективность и управляемость метода внутрипластового горения можно существенно повысить, добавляя к нагнетаемой водо-воздушной смеси определенные агенты, катализаторы, добавочное топливо (жидкое или газообразное), изменяя режим и системы нагнетания рабочих агентов (воды и воздуха) в пласт (циклическое воздействие) с целью сокращения удельного расхода воздуха и повышения теплового воздействия на пласт. При повышенных водовоздушных отношениях метод влажного горения переходит в другие модификации внутрипластового горения с заводнением. Фронт горения может прекратить существование, а закачиваемый кислород воздуха будет поступать в зону насыщенного пара, вступать в экзотермические реакции с нефтью и поддерживать так называемое сверхвлажное горение. При сверхвлажном горении достигаются существенная интенсификация теплового воздействия на пласт, а также значительное сокращение затрат воздуха на добычу нефти. Для поддержания сверхвлажного горения требуются небольшие затраты топлива (5—10 кг на 1 м3 пласта), что имеет важное значение для пластов, содержащих маловязкую нефть. Периодическое изменение режимов нагнетания рабочих агентов в пласт, т. е. периодическое изменение водовоздушного отношения, дает возможность качественно изменять характер перемещения по пласту фронта горения. При такой технологии процесс вытеснения можно существенно интенсифицировать за счет продуктов дистилляции нефти и ее низкотемпературного окисления. Применение внутрипластового горения в карбонатных коллекторах сопряжено с трансформацией этого метода в метод вытеснения нефти СО2, образующимся при диссоциации карбонатов, или с существенным использованием этого продукта для извлечения нефти. Важным направлением совершенствования технологии внутрипластового горения представляется также его сочетание с другими методами увеличения нефтеотдачи пластов. Поэтому в будущем метод внутрипластового горения будет развиваться в этих направлениях. Вытеснение нефти паром

Вытеснение нефти паром — наиболее распространенный метод увеличения нефтеотдачи пластов, так как при вытеснении высоковязких нефтей он обладает явными преимуществами перед другими методами. Механизм процесса. В этом процессе пар нагнетают с поверхности в пласты с низкой температурой и высокой вязкостью нефти через специальные паронагнетательные скважины

Зона: / — дистилляции нефти; // — конденсации легких фракций нефти и пара; /// — конвективного прогрева пласта и объемного расширения нефти расположенные внутри контура нефтеносности. Пар, обладающий большой теплоемкостью — более 5000 кДж/кг — в 3—3,5 раза выше горячей воды при 230 °С, вносит в пласт значительное количество тепловой энергии, которая расходуется на нагрев пласта и снижение относительной проницаемости, вязкости и расширение всех насыщающих пласт агентов — нефти, воды, газа. В пласте образуются три следующие зоны, различающиеся по температуре, насыщению и характеру вытеснения (рис. 85). Зона пара вокруг нагнетательной скважины с температурой, Зона горячего конденсата, в которой температура изменяется Зона с начальной пластовой температурой, не охваченная Зоны пара и горячего конденсата по мере продолжения процесса расширяются, а третья зона с начальной пластовой температурой сокращается. В конечном счете зона горячего конденсата, а затем и зона пара могут достигнуть добывающих скважин. Тогда горячая вода и пар прорываются в скважины и извлекаются с нефтью на поверхность. После этого продолжение процесса нагнетания пара практически нецелесообразно. При нагреве пласта происходят дистилляция нефти, снижение вязкости и объемное расширение всех пластовых агентов, изменение фазовых проницаемостей, смачиваемости пласта и подвижно-стей нефти и воды и др. ■ Основную долю эффекта вытеснения нефти (40—50 %) обеспечивает снижение вязкости нефти, затем — дистилляция нефти и из- менение подвижностей (по 18—20 %) и в меньшей мере — расширение нефти и смачиваемость пласта. Технология и система р аз р а б отки. Продвижение по пласту зон пара и горячего конденсата сопровождается потерями, уходом теплоты из нефтяного пласта в окружающие породы, кото-ые пропорциональны температуре этих зон на границе с окру-:ающими породами, температуре на поверхности контакта с ними, одолжительности контакта и др. При малой толщине нефтяного пласта на границе с окружаю-;ими породами всегда будет высокая температура, относительная юверхность теплообмена (по отношению к объему пласта) также 1удет очень большой, вследствие чего при больших расстояниях:ежду скважинами применение пара, как правило, неэффективно, "оэтому для оптимальной технологии и систем вытеснения нефти:аром характерно то, что способствует сокращению потерь теплоты достижению более полного и равномерного прогрева всего (бъема залежей. С этой целью для этого метода выбирают нефтяные пласты достаточно большой толщиной (15 м и более), вскрывают их нагнетательных скважинах в средней части, системы размещения скважин принимают площадные с плотностью сетки от 1—2 до:—8 га/скв, обеспечивает максимально высокий темп нагнетания ара с чередующейся закачкой пара и воды, после достаточного рогрева пластов переходят на их заводнение и др. Реализуемые проекты. Вытеснение нефти из пластов:аром получило широкое применение во всех странах, разрабаты-■ающих месторождения с высокой вязкостью нефти. Этот метод ■величения нефтеотдачи пластов имеет определенную область применения, достаточно хорошо изучен и испытан, подготовлен к промышленному применению и, без сомнения, будет широко применяться при наличии соответствующих экономических условий ■;;и технических средств. В отечественной практике опытно-промышленные работы по ракачке пара в пласты начали широко осуществляться с 60-х годов в Краснодарском крае, на Украине и др. Вытеснение нефти тепловой оторочкой, перемещаемой по пласту ['нагнетанием вслед за паром холодной воды, было реализовано на 'месторождении Оха (о. Сахалин). Эта технология обладает зна-:ительной эффективностью и теперь применяется в промышленном 'объеме в достаточно широком диапазоне геолого-физических свойств для залежей нефти в песчаниках, ранее разрабатываемых на естественных режимах истощения (месторождения Оха, Ярег-ское, Кенкиякское и др.) (рис. 86). Метод вытеснения нефти паром в карбонатных коллекторах испытан незначительно. В настоящее время метод испытывается в промышленных условиях на 12 месторождениях (16 объектов разработки). Испыты-ваются различные модификации метода: вытеснение нефти паром, циклическое паротепловое воздействие на пласты, сочетание закачки пара в пласты с паротепловыми обработками призабойных Рис. 86. Изменение во времени технологических показателей разработки опытного участка Кенкиякского месторождения при вытеснении нефти паром. QB — содержание воды в продукции; QH—добыча нефти; Qnap — закачка пара; пш — число нагнетательных скважин зон добывающих скважин и т. д. За счет метода извлекается более 1 млн. т нефти в год. С 1982 г. крупный промышленный проект вытеснения нефти паром осуществляется на месторождении Каражанбас. Пар закачивается в 27 нагнетательных скважин. Объем закачки пара превышает 400 тыс. т/год, а добыча нефти за счет метода — более 150 тыс. т/год. Эффективность процесса на месторождении установлена, масштабы применения метода расширяются. В США широко применяется пар на месторождениях с высокой вязкостью нефти. Метод позволяет извлекать более 6 млн. т нефти в год, а совместно с пароциклическими обработками — более 12 млн. т в год. В Венесуэле нефть при помощи вытеснения паром добывают на месторождениях с высоковязкой нефтью в районе оз. Маракаибо (Тиа Хуана, Боливар и др.) в объеме более 1 млн. т в год, а совместно с пароциклическими обработками — около 7 млн. т в год. Эффективность технологическая и экономическая. Технологический эффект зависит от равномерности прогрева пласта и степени использования теплоты для прогрева пласта и жидкостей. Применение пара на месторождениях с глубиной залегания высокопроницаемых пластов не более 500—800 м и вязкостью нефти выше 200—1000 мПа-с потенциально может обеспечить конечную нефтеотдачу пластов до 50—55 % против возможных 15—18 % при заводнении. Однако при неэффективной технологии процесса или при неподходящих (трещиноватых, с малой нефтенасыщенностью) объектах увеличение конечной Рис. 87. Изменение среднего дебита нефти q во времени на опытном участке закачки пара Кенкнякского месторождения. 1 — средний расчетный дебит одной скважины без закачки пара; 2 — фактический средний дебит одной скважины при закачке пара; заштрихованная область — эффект от применения пара /375 WBS нефтеотдачи пластов от применения пара может быть столь несущественным, что не компенсирует даже расхода нефти на производство пара. При сжигании 1 т нефти в парогенераторах можно получить до 13—15 т пара. На некоторых месторождениях, например Бостон в Средней Азии, до 10 т пара расходовалось для получения 1 т нефти из пласта. Ясно, что такой процесс не может быть эффективным. При благоприятных условиях вытеснения нефти паром расходуется всего 2,5—3,5 т пара на 1 т дополнительной добычи нефти. Такую удельную эффективность процесса вытеснения нефти паром можно считать вполне удовлетворительной, так как за счет 1 т нефти, сожженной в парогенераторе, можно получить 4—5 т цефти из пласта. Технологическую эффективность метода можно увеличить закачкой перед паром оторочки углеводородного растворителя, если он не вызывает выпадения асфальтенов в пласте. Экономическая эффективность вытеснения высоковязкой нефти паром определяется его стоимостью, ценой нефти, удельной эффективностью процесса, расходом пара на 1 т добычи дополнительной нефти. Затраты на добычу 1 т нефти могут составлять от 15—20 до 30—50 руб. Эффект в добыче нефти от применения пара проявляется очень быстро, через 1—1,5 года после закачки, затем в течение 2—4 лет поддерживается постоянным, после чего резко падает за 2—3 года до экономического предела (рис. 87). Недостатки, ограничения, проблемы. К недостаткам метода вытеснения нефти паром следует прежде всего отнести необходимость применения высококачественной чистой воды для парогенераторов, чтобы получить пар с насыщенностью 80 % и теплоемкостью 5000 кДж/кг. В воде, питающей парогенератор, должно содержаться менее 0,005 мг/л твердых взвешенных частиц и полностью должны отсутствовать органические вещества (нефть, соли), растворенный газ (особенно кислород), а также катионы магния и кальция (нулевая жесткость). Обработка воды химическими реагентами, умягчение, удаление газов, обессоливание требуют очень больших расходов, иногда Достигающих 30—35 % от общих расходов на производство пара. Вытеснение нефти паром из песчаных пластов после прогрева и подхода фронта пара к добывающим скважинам сопровождается выносом песка, а из глинистых пластов — снижением их проницаемости, что создает дополнительные трудности. Отношение подвижностей пара и нефти хуже, чем отношение подвижностей воды и нефти, поэтому охват пласта вытеснением паром ниже, чем при заводнении, особенно в случае вязкостен нефти более 800—1000 мПа-с. Повышение охвата пластов процессом вытеснения нефти паром — одна из основных проблем, требующих решения. Другая, наиболее сложная проблема при применении пара — сокращение потерь теплоты через обсадные колонны нагнетательных скважин, которые в обычных условиях достигают 3—4 % на каждые 100 м глубины скважины. При больших глубинах скважин (1000 м и более) потери теплоты в нагнетательных скважинах могут достигать 35—45 % и более от поданной на устье скважины, что сильно снижает экономическую эффективность процесса. Термоизоляция паронагнета-тельных труб особенно в глубоких скважинах снижает эти потери, но при этом встречаются технические трудности. Цементация колонны должна осуществляться до самого устья скважины. Цемент должен быть расширяющимся со специальными добавками (до 30—60 % кремнезема), термостойким. Все сказанное обусловливает основное ограничение на применение метода —глубина не более 800—1000 м. С повышением темпа нагнетания пара потери теплоты резко снижаются. Метод вытеснения нефти паром практически совсем не испытан в карбонатных коллекторах. Взаимодействие пара с карбонатными породами будет вызывать их диссоциацию (разложени

|

||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 1184; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.73.167 (0.015 с.) |

Рис. 85. Распределение температуры Г и насыщенности S по длине однородного образца L при вытеснении нефти паром.

Рис. 85. Распределение температуры Г и насыщенности S по длине однородного образца L при вытеснении нефти паром.