Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Фундаментальный подход к совершенствованию производства

Введение Механизм производства Перед изучением производственной системы Тойоты нам необходимо понять общую функцию производства. Производство — это совокупность процессов и операций. На рис. 1 показана схема производства, отражающая процесс — действия, преобразующие материал в продукцию, — состоящий из ряда операций.

Когда мы рассматриваем процесс, то видим движение материала во времени и пространстве, преобразование сырья сначала в полуобработанную заготовку, а затем в готовую продукцию. С другой стороны, когда мы рассматриваем операции, то видим работу, выполняемую для этого преобразования, — взаимодействие и движение средств производства и рабочих во времени и пространстве. При анализе процесса изучается поток материала или продукции; при анализе операций изучается деятельность рабочих и станков по преобразованию продукта. Рассмотрим типичное изделие, например вал, обрабатываемый на токарном станке: вал сверлится, затем обтачивается и, наконец, обрезается на заданную длину. Эта последовательность изменений вала представляет собой процесс. Вначале на станке сверлятся центровые отверстия, происходит обработка внешней поверхности, а затем подрезаются торцы вала по заданным параметрам. Эта серия действий — операции. Для того чтобы добиться фундаментального улучшения производственного процесса, нам необходимо различать поток продукции (процесс) и поток работы (операцию) и анализировать их по отдельности. Хотя процесс и состоит из серии операций, нельзя рассматривать его линейно (см. рис. 2), так как это приводит к ошибочному представлению, что улучшение отдельных операций повышает общую эффективность процесса, в который они входят. Как будет рассмотрено ниже, совершенствование операции, сделанное без учета ее влияния на процесс в целом, может в действительности понизить общую эффективность. В главах 1 и 2 описываются различные мероприятия по улучшению процессов, а затем операций. Выводы Любое производство, выполняемое либо в цехе, либо в офисе, должно рассматриваться как совокупность функциональных процессов и операций. Процесс преобразует материалы в продукцию. Операции — это действия людей и оборудования, которые осуществляют подобное преобразование. Для реализации эффективного улучшения производства нужно четко осознавать эти основные понятия и их взаимосвязь.

Глава 1 УЛУЧШЕНИЕ ПРОЦЕССОВ Чтобы добиться максимальной эффективности производства, необходимо всесторонне проанализировать и улучшить процесс, прежде чем пытаться улучшать операции. Элементы процесса Последовательность операций по превращению сырья в готовую продукцию включает 5 различных элементов процесса: • обработка (О) — физическое изменение материала или его качества (сборка или разборка); • контроль (О) — сравнение со стандартом; • транспортировка (О) — перемещение материалов или изделий, изменение их положения в пространстве; • задержка — период времени, в течение которого не происходит Существует два типа задержки: • задержка процесса (I) — вся партия ждет, когда предыдущая • задержка партии (И) — одно изделие обрабатывается, а другие ждут обработки или завершения обработки деталей всей Основы анализа процесса Любую производственную деятельность независимо от ее вида, сложности и значимости для последующих действий можно анализировать с применением указанных 5 символов. Рассмотрим, например, следующую последовательность: 1. Стальные прутки поставляются с завода S Steel Work и хранятся (Ь) перед приемочным контролем. 2. Контролер, осуществляющий приемку, проверяет (О) прутки, 3. Вся партия транспортируется (■=>) погрузчиком к обрезному 4. Прутки обрабатываются (О) и обрезаются на длину 150 мм. 5. Между процессами на поддоне находится пять ящиков (I). 6. Ящики по одному транспортируются (■=>) погрузчиком на участок ковки. Операцию транспортировки можно изобразить как

7. На участке ковки ящик с обрезанными заготовками транспортируется (О) к ковочному прессу и ожидает обработки (I). 8. Обрезанные заготовки одна за одной нагреваются (О) в печи, Термообработку, механообработку и сборку можно также представить символами: (О) — (О) — (с>) — (I) — (II). Этот пример убеждает, что для улучшения процесса необходимо рассмотреть все пять элементов: • обработка, • контроль, • транспортировка, • задержка процесса, • задержка партии. На рис. 2 (стр. 62-63) показан другой пример практического анализа процесса по этой методологии. Совершенствование процесса Процессы можно совершенствовать двумя путями. Первый — улучшение самого изделия с помощью технико-экономического анализа. Второй — улучшение методов изготовления с точки зрения организации производства или технологии изготовления. Технико-экономический анализ — это первая стадия совершенствования процесса. Он отвечает на вопрос: «Каким образом данное изделие необходимо перепроектировать, чтобы, поддерживая уровень качества, снизить затраты на изготовление?» Например, после технико-экономического анализа два элемента, ранее соединяемые винтами, запрессовываются в одну деталь; изделие, собиравшееся путем затягивания 8 винтов по периметру, теперь требует затягивания всего четырех винтов с одной стороны, а с другой имеет прорезь с зажимом. На второй стадии совершенствования процесса — организации производства—ставится вопрос: «Каким образом можно улучшить изготовление данного изделия?». Усовершенствования технологии изготовления касаются таких факторов, как надлежащая температура плавки и ковки, скорость резания, выбор инструментов и т.п. Улучшения на основе организации производства включают использование, например, вакуумного литья, высокоскоростного покрытия, мгновенной сушки и т.д. Пример 1.1 — устранение облоя. Облой (заусенец) возникает при обычном литье из-за необходимости выполнения отверстий в литейной форме для выхода воздуха при застывании металла. Почти невозможно своевременно обработать отливку так, чтобы избежать небольших выступов металла. Ранее облои были неизбежным побочным эффектом операции литья, и их устранение оставалось постоянной целью совершенствования. Например, устранение выступов на одной из прессовых операций считалось улучшением, так как до этого они удалялись напильником вручную. Поскольку воздух присутствует в литейной форме, возникновение облоев, по-видимому, предопределено. Однако в Германии компания Daimler Benz разработала метод литья с низким давлением, при котором воздух из формы удаляется вакуумным насосом до введения расплавленного металла. Такой метод вообще устраняет облои. Мы успешно использовали метод вакуумного литья в производственных процессах компании Toyota. Позже, при содействии президента компании Dia Plastic Со г-на Цукамото, метод был применен при литье изделий из пластика для повышения их качества и снижения дефектности (см. рис. 3-5).

Пример 1.2 — удаление пены. Данный пример касается улучшения высокоскоростного покрытия. Распыление или орошение покрываемой поверхности приводит к 75 %-ному сокращению времени покрытия вследствие удаления нежелатель-

Очевидно, тщательное рассмотрение и изучение традиционно используемых методов обработки может привести к разработке новых, более эффективных методов. Поиск путей предупреждения проблем вместо их исправления после возникновения может привести к фундаментальным улучшениям. Пример на стр. 64-67 завершает раздел по совершенствованию процессов. Совершенствование контроля Сортировочный контроль и информативный контроль В большинстве компаний отчет о качестве продукции обычно содержит общий процент дефектов, а также статистическую разбивку по типам дефектов. Отчеты обычно выглядят следующим образом: Всего дефектов 6,5 % Из них: подтеки 2,8 % размерные дефекты 1,8% нецентрированность 0,8 % Описание ситуации • Невозможно снизить колебания показателей качества изделия при • Стандартные размеры выпускных отверстий труб для воздуха и га Проблемы • Функциональное качество изделия изменяется. • В отлитом изделии видны дефекты от пузырей газа, облои, рытвины. • Необходимо проводить сплошной (100 %) контроль для гарантии качества. • Пустоты от газа, выделяемого расплавленным пластиком, видны на Усовершенствования • Форма улучшена увеличением выпускных отверстий с 0,03 до оптимального размера 0,07 мм. • Диаметр шлангов изменен с 3 до 25 мм. • Насос 3 л.с. с водяной изоляцией заменен на 7,5 л.с. с масляной • Время контроля уменьшено после того, как качество стабилизировалось, и сейчас качество гарантируется контролем первого образца.

• Изменения удерживающей силы исчезли. Результаты

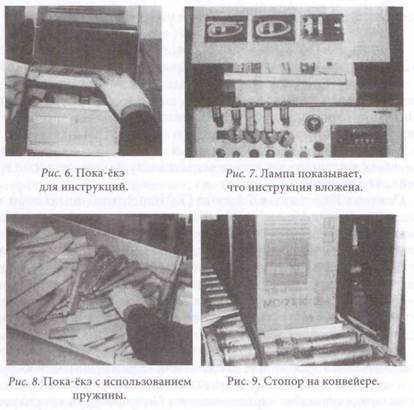

Эти цифры основаны на результатах обнаружения дефектов при конечном контроле качества (аналог в медицине: вскрытие после смерти с целью выявления причин смерти). Данный тип контроля называют сортировочным контролем (judgment inspection), поскольку здесь просто разделяются дефектные и недефектные изделия и обеспечивается «проверка постфактум». Улучшение сортировочного контроля (например, за счет увеличения числа контролируемых параметров) повысит надежность процесса контроля, но не повлияет на долю дефектных изделий. Число найденных дефектов может расти или уменьшаться, но источники дефектов останутся невыясненными. Такая форма контроля снижает ошибки контроля, т.е. уменьшает число принятых изделий с пропущенными дефектами или отклоненных годных изделий, но не предупреждает возникновение дефектов при обработке. Чтобы действительно снизить долю дефектов при обработке, необходимо, чтобы информация о дефекте попадала на участок обработки. В таком случае могут быть предприняты шаги по исправлению метода или условий обработки и тем самым предупреждено повторение дефекта. Выполняющий эту функцию контроль называется информативным контролем (informative inspection), поскольку он возвращает информацию на участок обработки; это подобно медицинскому обследованию вместо вскрытия. Чем быстрее симптом (дефект) выявляется, тем быстрее и действеннее устраняется проблема, в результате происходит снижение уровня дефектности. Подытожим сказанное: сортировочный контроль выявляет дефекты, а информативный контроль снижает частоту их появления. Пример 1.3 — eptcoKOCKOpocmwe покрытие. В компании Matsushita Electric процесс упаковывания вакуумных пылесосов предусматривает помещение пылесоса, принадлежностей и инструкции в коробку, которая затем взвешивается, для того чтобы проверить, не потеряны ли комплектующие части. Несмотря на такую проверку, от потребителей продолжали поступать претензии, что отдельные небольшие детали или инструкция по эксплуатации отсутствуют в коробке, хотя и не так часто, чтобы вводить более тщательную проверку. Наблюдение за процессом показало, что контроль происходил после появления дефектов. Производственный менеджер потребовал провести некоторые усовершенствования, чтобы избежать возникновения подобных дефектов. За 2 месяца количество претензий упало до нуля. Вот что было сделано: • Под отсек коробки, предназначенный для инструкции, установили пружину.

• На угол ящика с комплектующими деталями установили дугообразную пружину. При извлечении деталей из ящика пружина разжимается, нажимая выключатель, зажигающий сигнал «все части вложены» (рис. 8).

• После выполнения данных проверок блокировка стопора конвейера снимается и коробка переходит на следующий процесс (рис. 9). • Если коробка приходит к стопору недоукомплектованной, звучит сигнал и конвейер останавливается. Когда это случается, коробку проверяют и проблема • Эти усовершенствования сделали невозможным отправление неполных комплектов на следующий процесс. До проведенных усовершенствований ошибки могли быть обнаружены только после возникновения. Теперь они выявляются и исправляются в исходной точке — в самом процессе. Приведенным примером иллюстрируется ключевой принцип: целью контроля должно быть предупреждение, но, чтобы у контроля появилась такая функция, мы должны изменить свой образ мыслей. Многие компании применяют сложные устройства для обнаружения дефектов, но не задают самого важного вопроса: «Какого рода контроль производится?» Если предупреждение дефектов — не главная цель, абсолютно не важно, насколько прекрасны метод контроля и оборудование, так как удовлетворительные результаты маловероятны. Выборочный или сплошной 100 %-ный контроль? Примерно в 1951 году в Японии были введены методы управления, основанные на случайных выборках. Стали распространяться такие новшества, как причинно-следственная диаграмма, частотное распределение, контрольные карты, выборочный контроль и др. Позже эти статистические методы оказали большое воздействие на управление качеством в нашей стране. Методы выборочного контроля приветствовались, поскольку позволяли обеспечивать качество с меньшими затратами средств и времени, чем сплошной контроль. Однако в 1965 году г-н Токизане (Tokizane), исполнительный директор компании Matsushita Electric, сделал важное наблюдение. Он понял, что каждый потребитель покупает только один телевизор из всей выпускаемой компанией продукции, объем которой составляет один миллион телевизоров. Если купленный телевизор имеет дефект, вера потребителя в компанию разрушена. При используемом в Matsushita Electric выборочном контроле один дефект на миллион телевизоров предотвратить, скорее всего, нельзя, хотя сам по себе этот результат очень хорош. Но как с помощью выборочного контроля реализовать идеал г-на Токизане — 100 %-ное качество или ноль дефектов? Выборочный контроль, возможно, самый рациональный метод контроля, но он не гарантирует абсолютное качество. Статистически можно установить приемлемый уровень качества (AQL). Однако это возможно только при выборочном контроле. Если же цель — ноль дефектов, эта концепция накладывает ненужные произвольные ограничения уровня совершенства, которого можно достичь. Следовательно, нужны такие методы, которые обеспечат требуемый уровень качества с точностью как при сплошном контроле, но при этом с легкостью и эффективностью, присущими выборочному контролю. Это — первые шаги в направлении статистического управления качеством (Statistical Quality Control — SQC). Управление качеством и контрольные карты Контрольные карты — важное средство статистического управления процессами. Они указывают на два типа ограничений: • стандартные пределы, устанавливающие диапазон допустимых ошибок для продукции; • контрольные пределы, устанавливающие диапазон вариаций качества, возникающих на стадии обработки. Когда контрольные пределы, базирующиеся на реальных данных, установлены, выборки проводятся регулярно. Любое значение, выходящее за эти пределы, считается анормальностью, для выявления причин которой предпринимаются определенные действия. Следует отметить, что опора на контрольные карты при обеспечении качества имеет несколько недостатков. Во-первых, обычно они используются как часть системы сортировочного контроля, целью которого является нахождение, а не предупреждение дефектов. Когда данные, собранные методом контрольных карт, вызывают действия по устранению причин дефектов, система становится одним из видов информативного контроля. Однако получаемые при этом результаты и предпринимаемые действия (обратная связь) обычно рассматриваются на ежемесячном собрании по качеству только в следующем месяце. Как правило, это слишком поздно для осуществления необходимых мер. Во всяком случае, действие всегда предпринимается после факта обнаружения дефекта, а для предупреждения дефекта нужно осуществлять действие до его возникновения. Второй недостаток контрольных карт — они могут применяться только тогда, когда имеется допустимое стандартное отклонение. Например, диаметр обработанной оси равен 120 ± 0,05 мм. Однако они бесполезны, когда в результате поломки пресса изготавливается партия втулок без отверстия. Обычно при выборочном контроле обнаруживаются повторные дефекты. Когда найдена одна деталь с дефектом, станок останавливается и проблема исправляется. Затем проводится сплошной контроль ранее обработанных деталей для отсева бракованных. Применяя методы статистического контроля, данную проблему можно решить, повысив частоту выборочного контроля и, возможно, вводя более эффективные процедуры обратной связи и реагирования. Эти меры, скорее всего, уменьшат количество дефектов при контроле на выходе, но не смогут устранить их полностью. При случайных дефектах метод контрольных карт еще менее эффективен. Например, в компании Т Die-Cast, поставщике компании N Optical, существует проблема дефектности поставляемых корпусов фотокамер. Согласно требованиям отдела управления качеством (QC), из каждых 100 корпусов проверяется один; если в нем найден дефект, проводится сплошной контроль оставшихся 99 изделий. Если же дефекта не обнаружено, вся партия считается приемлемой и

изделия поставляются в N Optical. Таким образом, если поставленные изделия проходят входной выборочный контроль, компания N Optical может неумышленно принять дефектные корпуса. Следуя данной логике, делаем вывод: существует значительная вероятность попадания дефектов к потребителю. Почему компания Т Die-Cast не принимает мер для предупреждения дефектов в местах их возникновения? Это лишь часть проблемы. Управление качеством защищает прогрессивные, рациональные концепции, такие, как встраивание качества внутрь процесса и проведение информативного контроля для обеспечения обратной связи. Тем не менее главное внимание уделяется основанному на статистике выборочному контролю, хотя он не более чем логическое средство, практический инструмент управления качеством. Представление о том, что управление качеством невозможно без применения статистики, вытеснило первоначальные концепции. Отсюда мораль: качество можно обеспечить только тогда, когда оно встроено внутрь производственного процесса и контроль позволяет обнаруживать дефект незамедлительно в месте возникновения. Типы информативного контроля Если вы стремитесь свести дефекты к нулю, сортировочный контроль не подойдет, так как он выявляет дефекты только после их возникновения. Информативный контроль лучше, поскольку помогает снизить количество дефектов при помощи проверки, близкой к источнику их возникновения, и немедленного информирования для предотвращения повторных дефектов. Следует также использовать простую форму сплошного контроля, которым легко управлять. Существует несколько типов предупреждающего контроля. Самоконтроль и последующий контроль Наиболее быструю обратную связь дает самоконтроль, при котором рабочий проверяет обработанные им изделия. У этого метода есть два недостатка. Рабочий может: • пойти на компромисс и принять изделия, которые следовало бы • ненамеренно ошибиться при проверке. Этот тип автономного контроля часто используют, но его эффективность остается под сомнением ввиду риска необъективности. Система же последующего контроля позволяет обеспечить как объективность, так и получение информации о дефекте в момент его возникновения. При последующем контроле рабочие проверяют изделия, пришедшие с предыдущей операции, до того, как их обрабатывать. Изделия рабочего А проверяет рабочий В, а его изделия проверяет рабочий С и т.д. (рис. 10). Рис. 10. Последующие проверки. Пример 1.4 — последующий контроль. В подразделении по выпуску телевизоров компании Moriguchi Electric использование последующего контроля позволило добиться определенных успехов. Используя контрольные карты и кружки качества, уровень дефектов снизили с 15 до 6,5 %, но дальнейшего улучшения достичь не удавалось. Тогда начали использовать последующий контроль. Через месяц количество дефектов сократилось до 1,5 %, за следующие три месяца — до 0,65 %, а затем до 0,016 %. Это превосходные результаты, сравнимые с результатами других компаний. Внедрение системы последующего контроля позволяет снизить уровень дефектов в среднем на 80-90 % всего за месяц. Более того, система последующего контроля позволяет снизить количество дефектов процесса на ранних стадиях изменения модели. Поскольку этот инструмент можно внедрить очень быстро, необходимо способствовать его внедрению. Улучшенный самоконтроль Несмотря на риск ошибок при оценке качества изделия и непреднамеренных ошибок, самоконтроль гарантирует самую быструю обратную связь. Система самоконтроля, способная исключить подобные ошибки, потенциально даже более эффективна, чем система

последующего контроля. Самоконтроль можно улучшить применением устройств, автоматически обнаруживающих дефекты или ненамеренные ошибки. Такие системы позволяют каждому рабочему получать немедленную обратную связь, достичь уровня сплошного контроля и предупреждать возникновение дефектов. Например, выхлопная труба должна привариваться так, чтобы место тиснения названия изделия и фирмы располагалось сверху (рис. 11, а). Поскольку глушитель имеет симметричную форму, он может быть установлен и закреплен в приспособлении для сварки тиснением названия как вверху, так и внизу. Во втором случае приварка выхлопной трубы приведет к браку. В результате анализа конструкции глушителя было установлено, что при верхнем расположении тиснения с названием сварной шов корпуса глушителя находится всегда с правой стороны. Решено было использовать контрольное устройство «пока-ёкэ» (poka-yoke), содержащее бесконтактный датчик, подсоединенный к системе управления сварочного аппарата, который должен срабатывать и включать аппарат только в том случае, если сварной шов корпуса глушителя находится со стороны датчика, т.е. глушитель в приспособлении установлен правильно (рис. 11,6). ройств контроля в технологический процесс можно достичь нулевого уровня дефектов. Контроль источника дефектов Контроль источника возникновения дефектов позволяет предупреждать последние за счет управления условиями, влияющими на качество изделия. Вертикальный контроль источника нацелен на поиск проблем за счет анализа внешних условий, влияющих на качество, последовательно на всех этапах процесса. Горизонтальный контроль источника выявляет такие условия внутри операции и управляет ими. Некоторые виды контроля качества требуют субъективных суждений, например при обнаружении дефектов окраски. Однако здесь ведется поиск дефектов после их возникновения. Это затрудняет достижение нулевого уровня дефектов, как при сплошном контроле. Мы полагаемся на субъективное суждение, так как сосредоточены на дефектах-результатах, а не дефектах-условиях или дефектах-причинах. Неверный цвет — это дефект, но он является лишь симптомом неблагополучных условий производства. Для выявления таких недостатков мы используем сенсорный контроль, но их причины искореняются физическими методами. Горизонтальный контроль источника позволяет достичь уровня сплошного контроля, управляя факторами, способствующими созданию дефектных условий. Например, оттенком цвета можно управлять за счет регулирования количества и плотности краски и давления воздуха. В этом случае бесконтактный датчик не только выполняет сплошной информативный контроль, но и предупреждает возникновение дефектов. Подобные устройства называются «пока-ёкэ» или «устройствами ошибкоустойчивости» (mistake-proofing) (этот термин используется вместо более привычного названия «устройства дуракоустойчивости» (fool-proofing), поскольку даже хорошие рабочие ненамеренно делают ошибки). При встраивании таких уст-

|

|||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 254; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.126.241 (0.067 с.) |