Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Работа № 6. Расчет и измерение гладкого

Предельного калибра–пробки

Калибры – это бесшкальные измерительные приборы, предназначенные для проверки годности изделия без определения его действительного размера. Размер и отклонения детали, для проверки которой предназначен калибр, маркируют на торце калибра. За номинальный размер рабочего проходного калибра-пробки принимают наименьший предельный размер отверстия

Рис. 23. Схема проверки годности отверстия калибром–пробкой

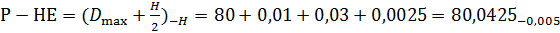

Чтобы иметь возможность изготовить калибры и обеспечить их долговечность, в ГОСТ 24853–81 задают: – Z – отклонение середины поля допуска на изготовление для проходного калибра относительно наименьшего предельного размера отверстия; – H – допуск на изготовление калибров; – Y – допустимый выход размера изношенного проходного калибра за границу поля допуска отверстия. Для подсчета исполнительного размера калибра-пробки, проставляемого на чертеже, необходимо определить его наибольший предельный размер. Отклонение от него будет направлено в тело калибра–пробки (в минус) и равно допуску на изготовление калибра. Такая простановка размера указывает на предпочтительность получения наибольшего предельного размера калибра при его обработке. Это обеспечивает наибольший запас на износ калибра, то есть повышает срок его службы. Пример расчета калибров для отверстия 80G7. Строим схему расположения полей допусков (рис. 24).

Рис. 24. Схема расположения полей допусков отверстия 80G7 и его рабочих калибров

Рассчитываем исполнительные размеры калибров–пробок

Измерение калибров–пробок проводят на миниметре или вертикальном оптиметре ОВО-1 (по указанию преподавателя). Миниметр (рис. 25) относится к классу рычажно-механических приборов относительного контактного метода измерения наружных поверхностей. Устройство миниметра основано на применении неравноплечего рычага (рис. 26). Перемещение измерительного стержня 1 вызывает поворот призмы 2, связанной жестко с рамкой 3 и стрелкой 5, вокруг острия неподвижно закрепленного ножа 4.

Технические характеристики миниметра приведены в табл. 12.

Таблица 12

Технические характеристики миниметра

Вертикальный оптиметр ОВО-1 (рис. 27) относится к классу оптико-механических приборов относительного контактного измерения наружных поверхностей.

Рис. 27. Общий вид вертикального оптиметра

Оптиметр и миниметр настраивают по концевым мерам длины. Концевые меры длины являются особо точным измерительным инструментом, применяемым в промышленности для контроля размеров, для проверки и градуировки мер, измерительных приборов и инструментов, для проверки калибров, для установления правильных размеров при изготовлении инструментов, приспособлений и штампов, а также для особо точных разметочных работ и наладки останков. Технические характеристики оптиметра приведены в табл. 13.

Таблица 13

Технические характеристики оптиметра

Концевые плоскопараллельные меры длины представляют собой прямоугольные остальные (или твердосплавные) плиты, размер которых определяется расстоянием между двумя рабочими плоскостями при температуре 20 °С (рабочие плоскости плитки – самые чистые). Характерной особенностью концевых мер длины является их притираемость друг к другу измерительными поверхностями. Притираемость дает возможность из одного набора мер составлять комбинации размеров. Перед началом работы следует предварительно рассчитать, какие меры надо взять для данного блока. Количество концевых мер длины в блоке должно быть минимальным, так как погрешность блока складывается из погрешностей отдельных мер. Притирку мер в блок надо проводить в определенной последовательности: к мерам больших размеров последовательно притирают меры меньших размеров, причем меньшую меру накладывают на край большой. Затем зигзагообразными движениями верхнюю меру двигают вдоль длинного ребра меры до совпадения плоскостей обеих мер. Размер блока определяется, как сумма размеров, составляющих его концевых мер.

Порядок выполнения работы

1. Рассчитать исполнительные размеры калибров. 2. Настроить прибор по блоку плоскопараллельных концевых мер длины: а) в блок должно входить не более трех плиток; б) разность размеров блока и проверяемого калибра не должна превышать пределов измерения по шкале прибора. Блок притирается одной из своих измерительных поверхностей к столику прибора 8 (см. рис. 25 или 27). Винт 9 при этом должен быть отстопорен, и столик вращением гайки 10 переведен почти в нижнее положение. Гайку 10 туго не затягивать. 3. Отстопорить винт 4 и вращением поддерживающей гайки 5 опускать кронштейн 3 вместе с головкой миниметра (оптиметра) 1 по стойке 2 до тех пор, пока измерительный наконечник 7 не коснется измерительной поверхности блока, что будет зафиксировано: – у миниметра – перемещением стрелки на шкале; – у оптиметра – перемещением шкалы, видимой в окуляр 11, относительно неподвижного указателя. 4. Закрепив кронштейн стопорным винтом, вращением гайки 10 перемещать столик до окончательной установки стрелки прибора на нулевом штрихе шкалы. После этого столик закрепить винтом 9. 5. Поднимая и опуская два-три раза наконечник с помощью арретира 6, проверить нулевую установку. 6. Установить окончательно прибор на нуль, приподнять наконечник при помощи арретира 6 и удалить со столика блок концевых мер, а на его место поместить объект измерения. 7. Измерить пробки проходную и непроходную согласно схеме (рис. 28).

Рис. 28. Схема измерения

8. Подсчитать действительные размеры калибров (действительный размер равен размеру блока концевых мер плюс показания шкалы миниметра). Сравнить действительные размеры с исполнительными, дать заключение о годности (действительные размеры должны находиться в пределах, заданных ГОСТ 24853–81). Отклонения от правильной геометрической формы не должны превышать половины допуска на изготовление.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 190; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.219.22.169 (0.012 с.) |

рабочего непроходного калибра–пробки – наибольший предельный размер отверстия

рабочего непроходного калибра–пробки – наибольший предельный размер отверстия  (рис. 23).

(рис. 23).

;

; ;

;