Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Смеси бензол – уксусная кислота»Содержание книги

Поиск на нашем сайте

Смеси бензол – уксусная кислота»

Выполнила: студентка гр.П-43 Новоселова Ю.И. Вариант 23 Преподаватель: к.т.н., доцент Кузнецова И.К.

Москва, 2016 Оглавление

1. Введение.. 4 2. Задание.. 6 3. Расчёт ректификационной колонны... 7 3.1. Материальный баланс. 7 3.2. Построение диаграмм состава и состояния системы... 9 3.3. Определение минимального флегмового числа. 11 3.4. Расчёт уравнений рабочих линий колонны... 12 3.5. Определение рабочего флегмового числа. 13 3.6. Расчёт средних массовых потоков жидкости и пара. 15 3.7. Расчёт допустимой скорости пара и диаметра колонны... 16 3.8. Характеристика контактных элементов колонны... 21 3.9. Проверочный расчёт расстояния между тарелками. 22 3.10. Определение рабочих характеристик тарелок. 22 3.11. Расчёт числа реальных тарелок.. 25 3.11.1. Определение коэффициентов массоотдачи.. 25 3.11.2. Расчёт КПД тарелок по Мэрфри.. 28 3.11.3. Построение кинетической кривой.. 29 3.12. Определение гидравлического сопротивления колонны... 32 3.13. Определение высоты колонны... 34 4. Расчёт вспомогательного оборудования.. 35 4.1. Расчёт теплообменников. 35 4.1.1. Расчёт подогревателя исходной смеси.. 35 4.1.2. Расчёт конденсатора-дефлегматора. 41 4.1.3. Расчёт кипятильника. 47 4.1.4. Расчёт холодильника дистиллята. 50 4.1.5. Расчет холодильника кубового остатка. 55 4.2. Расчёт диаметров трубопроводов. 59 4.3. Расчёт насосного оборудования.. 60 4.3.1 Расчет насосов для подачи исходного сырья. 60 4.3.2 Расчёт насоса для возврата потока флегмы в колонну. 65 4.4. Подбор ёмкостей для сбора продуктов и хранения сырья.. 67 4.5. Подбор конденсатоотводчиков. 70 4.6. Расчёт толщины теплоизоляции для основных аппаратов. 72 5. Выбор точек контроля за проведением процесса.. 73 6. Использованная литература.. 75 Приложение №1. Расчёт физико-химических свойств системы... 76 7.1. Расчёт плотности жидкой фазы... 76 7.2. Расчёт давления насыщенных паров. 76 7.3. Расчёт теплоты испарения (конденсации). 77 7.4. Расчёт теплоёмкости идеального газа. 78 7.5. Расчёт теплоёмкости жидкой фазы... 79 7.6. Расчёт коэффициента динамической вязкости паровой фазы... 80 7.7. Расчёт коэффициента динамической вязкости жидкой фазы... 81 7.8. Расчёт коэффициента теплопроводности паровой фазы... 82 7.9. Расчёт коэффициента теплопроводности жидкой фазы... 83

7.10. Расчёт поверхностного натяжения.. 84 Приложение №2. Определение плотности компонентов.. 85 Приложение №3. T-Y,X равновесие системы... 89

Введение Ректификация – массообменный процесс, который осуществляется в большинстве случаев в противоточных колонных аппаратах с контактными элементами (насадки, тарелки), аналогичными используемым в процессе абсорбции. Поэтому методы подхода к расчету и проектированию ректификационных и абсорбционных установок имеют много общего. Тем не менее ряд особенностей процесса ректификации (различное соотношение нагрузок по жидкости и пару в нижней и верхней частях колонны, переменные по высоте колонны физические свойства фаз и коэффициент распределения, совместное протекание процессов массо- и теплопереноса) осложняет его расчет. Одна из сложностей заключается в отсутствии обобщенных закономерностей для расчета кинетических коэффициентов процесса ректификации. В наибольшей степени это относится к колоннам диаметром более 800 мм с насадками и тарелками, широко применяемым в химических производствах. Большинство рекомендаций сводится к использованию для расчета ректификационных колонн кинетических зависимостей, полученных при исследовании абсорбционных процессов. В процессе ректификации происходит непрерывный обмен между жидкой и паровой фазой. Жидкая фаза обогащается более высококипящим компонентом, а паровая фаза – более низкокипящим. Процесс массообмена происходит по всей высоте колонны между стекающей вниз флегмой и поднимающимся вверх паром. Что бы интенсифицировать процесс массообмена применяют контактные элементы, что позволяет увеличить поверхность массообмена. В случае применения насадки жидкость стекает тонкой пленкой по ее поверхности, в случае применения тарелок пар проходит через слой жидкости на поверхности тарелок. В данной работе приведен расчет тарельчатой ректификационной колонны для разделения бинарной смеси бензол – уксусная кислота. Принципиальная схема ректификационной установки Принципиальная схема ректификационной установки представлена на. Исходную смесь из промежуточной емкости 1 центробежным насосом 2 подают в теплообменник 3, где она подогревается до температуры кипения. Нагретая смесь поступает на разделение в ректификационную колонну 5 на тарелку питания, где состав жидкости равен составу исходной смеси ХF.

Стекая вниз по колонне, жидкость взаимодействует с поднимающимся вверх паром, образующимся при кипении кубовой жидкости в кипятильнике 4. Начальный состав пара примерно равен составу кубового остатка Хw, т.е. обеднен легколетучим компонентом. В результате массообмена с жидкостью пар обогащается легколетучим компонентом. Для более полного обогащения верхнюю часть колонны орошают в соответствии с заданным флегмовым числом жидкостью (флегмой) состава Хp, получаемой в дефлегматоре 6 путем конденсации пара, выходящего из колонны. Часть конденсата выводится из дефлегматора в виде готового продукта разделения – дистиллята, который охлаждается в теплообменнике 7 и направляется в промежуточную емкость 8. Из кубовой части колонны насосом 9 непрерывно выводится кубовая жидкость – продукт, обогащенный труднолетучим компонентом, который охлаждается в теплообменнике 10 и направляется в емкость 11. Таким образом, в ректификационной колонне осуществляется непрерывный неравновесный процесс разделения исходной бинарной смеси на дистиллят (с высоким содержанием легколетучего компонента) и кубовый остаток (обогащенный труднолетучим компонентом).

Рис. 1 Принципиальная схема ректификационной установки: 1 – емкость для исходной смеси; 2,9 – насосы; 3 – теплообменник-подогреватель; 4 – кипятильник; 5 – ректификационная колонна; 6 – дефлегматор; 7 – холодильник дистиллята; 8 – емкость для сбора дистиллята; 10 – холодильник кубовой жидкости; 11 – емкость для кубовой жидкости. Задание Рассчитать ректификационную установку непрерывного действия для разделения смеси «бензол – уксусная кислота». 1. Производительность по исходной смеси: 2. Температура исходной смеси: 3. Содержание легколетучего компонента: - в исходной смеси - в дистилляте - в кубовой жидкости 4. Тип колонны – тарельчатая (с клапанными тарелками); 5. Конденсация паров в дефлегматоре – полная; 6. Хладагент в теплообменниках – вода. 7. Давление в колонне – 8. Обогрев теплообменников производится паром под давлением. 9. Дистиллат и кубовый остаток охлаждаются до 30

Материальный баланс

Легкокипящий («нк») компонент смеси - бензол, тяжелокипящий («тк») компонент – уксусная кислота. Доли нк-компонента в исходной смеси («F»), дистилляте («D») и кубовом остатке («W»):

Индексами « Расчёт мольных долей нк-компонента:

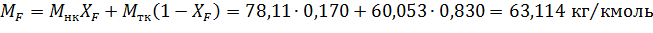

Расчёт молярных масс смеси в разных частях колонны:

Материальный баланс процесса массообмена:

где: Преобразуем уравнения материального баланса:

По условию:

Мольные потоки питания, дистиллята и куба:

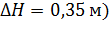

Определение высоты колонны Общая высота колонны рассчитывается по формуле:

где:

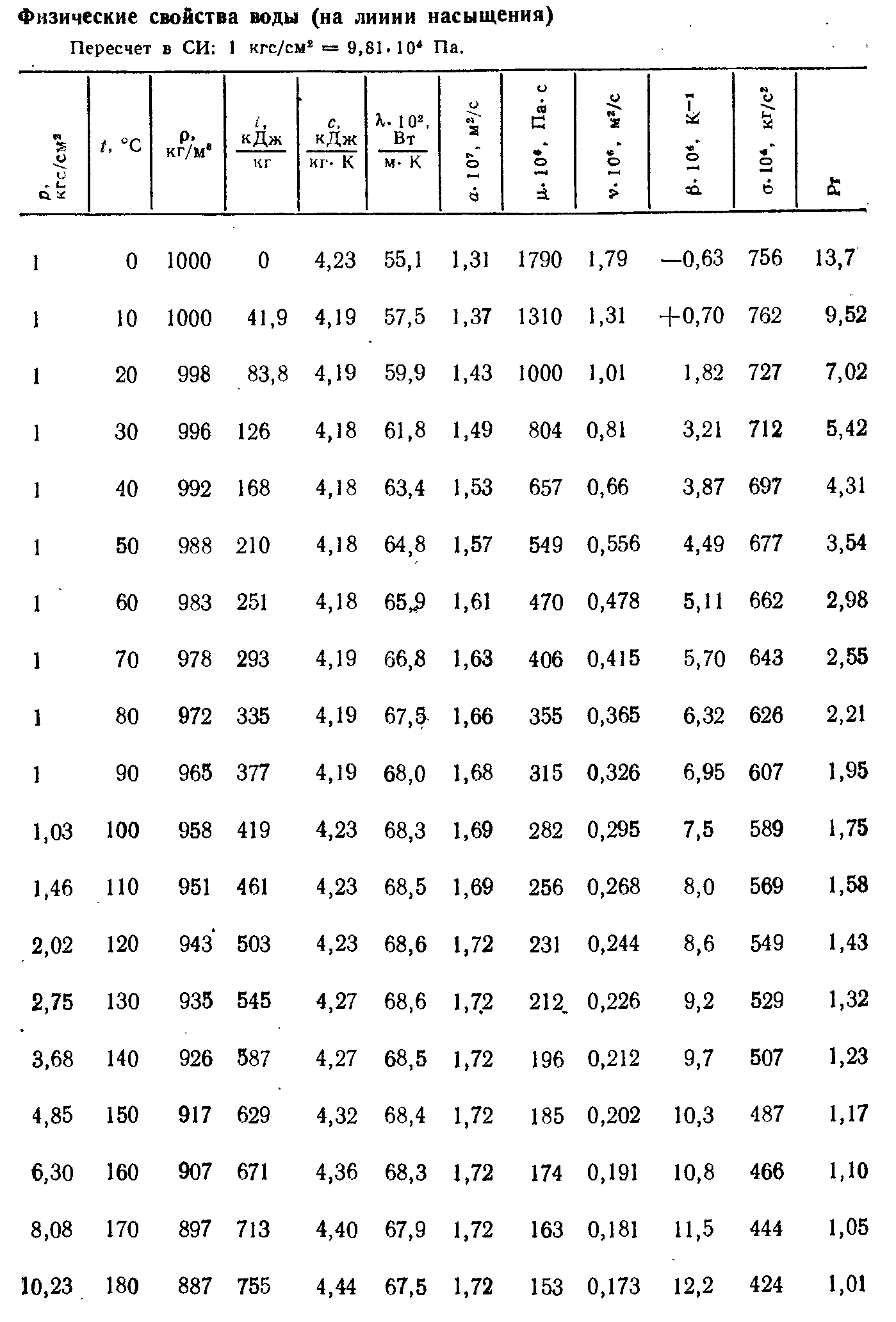

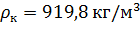

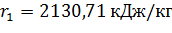

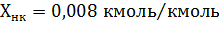

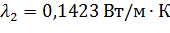

Расчёт теплообменников Расчёт кипятильника В кипятильнике (ребойлере) ректификационной установки происходит испарение кубового остатка ректификационной колонны. Образующаяся паровая смесь возвращается в нижнюю часть колонны, обеспечивая встречный паровой поток для стекающей сверху колонны жидкости. Испарение кубового остатка происходит за счёт конденсации насыщенного водяного пара в межтрубном пространстве кипятильника. В дальнейших расчётах все характеристики холодного теплоносителя обозначаются индексом «2», характеристики горячего теплоносителя – индексом «1». Физико-химические свойства теплоносителей, рассчитанные с учётом температуры, давления и(или) долей компонентов в смеси [2;3], представлены ниже:

Обозначения:

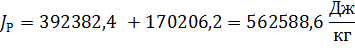

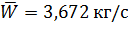

Расход греющего пара определяется из соответствующих уравнений теплового баланса для всего теплообменника в целом, для горячего и холодного теплоносителей (см. разд. 4.1.1). Тепловая нагрузка данного ТО определяется из соотношения:

где:

где:

По таблице 2.1 [1, с.47] для теплопередачи от конденсирующегося водяного пара к кипящей жидкости ориентировочное значение Средняя движущая сила теплообмена при противотоке теплоносителей:

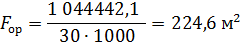

Тогда, по формуле 4.1 ориентировочное значение поверхности теплообмена составляет:

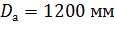

По ГОСТ 15119-79 и ГОСТ 15121-79 выбираем одноходовой кожухотрубный испаритель со следующими характеристиками: - диаметр кожуха: D = 1200 мм - диаметр труб: d = 25 - общее число труб: N = 1083 - длина труб: H = 4,0 м -число ходов: 1 - поверхность теплообмена: F = 340 м2. Для горячего теплоносителя:

Коэффициент теплопередачи от пара, конденсирующегося на наружной поверхности:

Коэффициент теплопередачи к кипящей в трубах жидкости:

Из основного уравнения теплопередачи и уравнения для коэффициента теплопередачи следует уравнение:

Ориентировочное значение удельной тепловой нагрузки рассчитаем по формуле:

Коэффициент А определим по формуле:

Коэффициент В вычислим по формуле:

Сумма термических сопротивлений стенок и их загрязнений

Уравнение относительно неизвестного удельного теплового потока:

Примем значение

Значение

Тогда поверхность теплообмена вычислим по формуле: Решение итерационного уравнения на компьютере дало следующий результат:

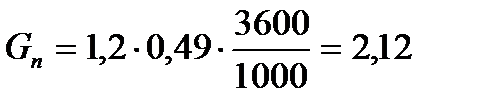

Запас поверхности удовлетворяет требованию технического задания ( Подбор конденсатоотводчиков Конденсатоотводчики для кипятильника и подогревателя исходной смеси. Температура греющего пара на входе в аппарат 131 и 147 0С, давление Расчётное количество конденсата после теплообменника: Расход греющего пара

Давление пара перед конденсатоотводчиком:

Давление пара после конденсатоотводчика:

Условная пропускная способность:

А = 0,8 – коэффициент, учитывающий температуру конденсата и перепад давлений на конденсатоотводчике ([4], стр. 6).

Установим 2 конденсатоотводчика по 2,5 т/ч и один 1,6 т/ч для подогревателя, и 2 конденсатоотводчика 2,5 т/ч и 1 т/ч для испарителя. Подбор конденсатоотводчика типа 45ч12нж по [4] (стр. 7): Размеры конденсатоотводчика термодинамического 45ч12нж

Механический расчет Расчет толщины обечайки Расчет толщины гладкой цилиндрической обечайки возможно производить по уравнению:

Где p – давление в аппарате (принимаем равным атмосферному), D- внутренний диаметр аппарата,

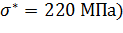

Расчет предельного допустимого напряжения производится по формуле:

Где

Рассчитаем предельное допустимое напряжение:

Коэффициент прочности сварных швов принимаем равным

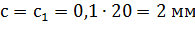

Расчет прибавки к расчетным величинам проводится по уравнению:

где Как правило поправки

где П – скорость коррозии или эрозии (принимаем равной П=0,1 мм/год),

Рассчитаем толщину гладкой цилиндрической обечайки:

Выбираем стандартную толщину

Подбор фланца на крышке Фланцевое соединение состоит из двух симметрично расположенных фланцев с уплотнительными поверхностями, прокладки и крепёжных элементов.

В соответствии с требованиями [2] для аппарата с внутренним диаметром В условиях, поддерживаемых в аппарате давлении и температуре разрешается в качестве крепёжных элементов фланцевого соединения использовать болты.

Выбранное фланцевое соединение имеет следующие стандартные конструктивные характеристики [2]:

Для болтов диаметром

Подбор опоры колонны Выбираем юбочную цилиндрическую опору, тип 3 (юбочная цилиндрическая опора с кольцевым опорным поясом), диаметром 1200 мм и высотой (АТК 24.200.04-90 Опоры цилиндрические и конические вертикальных аппаратов. Типы и основные размеры).

Приложение №1. Расчёт физико-химических свойств системы

Приложение №2. Определение плотности компонентов Плотность индивидуальных жидких компонентов определяется по эмпирическим зависимостям, представленным ниже.

Приложение №3. T-Y,X равновесие системы Для системы «бензол – уксусная кислота», рассчитанному при

смеси бензол – уксусная кислота»

Выполнила: студентка гр.П-43 Новоселова Ю.И. Вариант 23 Преподаватель: к.т.н., доцент Кузнецова И.К.

Москва, 2016 Оглавление

1. Введение.. 4 2. Задание.. 6 3. Расчёт ректификационной колонны... 7 3.1. Материальный баланс. 7 3.2. Построение диаграмм состава и состояния системы... 9 3.3. Определение минимального флегмового числа. 11 3.4. Расчёт уравнений рабочих линий колонны... 12 3.5. Определение рабочего флегмового числа. 13 3.6. Расчёт средних массовых потоков жидкости и пара. 15 3.7. Расчёт допустимой скорости пара и диаметра колонны... 16 3.8. Характеристика контактных элементов колонны... 21 3.9. Проверочный расчёт расстояния между тарелками. 22 3.10. Определение рабочих характеристик тарелок. 22 3.11. Расчёт числа реальных тарелок.. 25 3.11.1. Определение коэффициентов массоотдачи.. 25 3.11.2. Расчёт КПД тарелок по Мэрфри.. 28 3.11.3. Построение кинетической кривой.. 29 3.12. Определение гидравлического сопротивления колонны... 32 3.13. Определение высоты колонны... 34 4. Расчёт вспомогательного оборудования.. 35 4.1. Расчёт теплообменников. 35 4.1.1. Расчёт подогревателя исходной смеси.. 35 4.1.2. Расчёт конденсатора-дефлегматора. 41 4.1.3. Расчёт кипятильника. 47 4.1.4. Расчёт холодильника дистиллята. 50 4.1.5. Расчет холодильника кубового остатка. 55 4.2. Расчёт диаметров трубопроводов. 59 4.3. Расчёт насосного оборудования.. 60 4.3.1 Расчет насосов для подачи исходного сырья. 60 4.3.2 Расчёт насоса для возврата потока флегмы в колонну. 65 4.4. Подбор ёмкостей для сбора продуктов и хранения сырья.. 67 4.5. Подбор конденсатоотводчиков. 70 4.6. Расчёт толщины теплоизоляции для основных аппаратов. 72 5. Выбор точек контроля за проведением процесса.. 73 6. Использованная литература.. 75 Приложение №1. Расчёт физико-химических свойств системы... 76 7.1. Расчёт плотности жидкой фазы... 76 7.2. Расчёт давления насыщенных паров. 76 7.3. Расчёт теплоты испарения (конденсации). 77 7.4. Расчёт теплоёмкости идеального газа. 78 7.5. Расчёт теплоёмкости жидкой фазы... 79 7.6. Расчёт коэффициента динамической вязкости паровой фазы... 80 7.7. Расчёт коэффициента динамической вязкости жидкой фазы... 81 7.8. Расчёт коэффициента теплопроводности паровой фазы... 82 7.9. Расчёт коэффициента теплопроводности жидкой фазы... 83 7.10. Расчёт поверхностного натяжения.. 84 Приложение №2. Определение плотности компонентов.. 85 Приложение №3. T-Y,X равновесие системы... 89

Введение Ректификация – массообменный процесс, который осуществляется в большинстве случаев в противоточных колонных аппаратах с контактными элементами (насадки, тарелки), аналогичными используемым в процессе абсорбции. Поэтому методы подхода к расчету и проектированию ректификационных и абсорбционных установок имеют много общего. Тем не менее ряд особенностей процесса ректификации (различное соотношение нагрузок по жидкости и пару в нижней и верхней частях колонны, переменные по высоте колонны физические свойства фаз и коэффициент распределения, совместное протекание процессов массо- и теплопереноса) осложняет его расчет. Одна из сложностей заключается в отсутствии обобщенных закономерностей для расчета кинетических коэффициентов процесса ректификации. В наибольшей степени это относится к колоннам диаметром более 800 мм с насадками и тарелками, широко применяемым в химических производствах. Большинство рекомендаций сводится к использованию для расчета ректификационных колонн кинетических зависимостей, полученных при исследовании абсорбционных процессов. В процессе ректификации происходит непрерывный обмен между жидкой и паровой фазой. Жидкая фаза обогащается более высококипящим компонентом, а паровая фаза – более низкокипящим. Процесс массообмена происходит по всей высоте колонны между стекающей вниз флегмой и поднимающимся вверх паром. Что бы интенсифицировать процесс массообмена применяют контактные элементы, что позволяет увеличить поверхность массообмена. В случае применения насадки жидкость стекает тонкой пленкой по ее поверхности, в случае применения тарелок пар проходит через слой жидкости на поверхности тарелок. В данной работе приведен расчет тарельчатой ректификационной колонны для разделения бинарной смеси бензол – уксусная кислота. Принципиальная схема ректификационной установки Принципиальная схема ректификационной установки представлена на. Исходную смесь из промежуточной емкости 1 центробежным насосом 2 подают в теплообменник 3, где она подогревается до температуры кипения. Нагретая смесь поступает на разделение в ректификационную колонну 5 на тарелку питания, где состав жидкости равен составу исходной смеси ХF. Стекая вниз по колонне, жидкость взаимодействует с поднимающимся вверх паром, образующимся при кипении кубовой жидкости в кипятильнике 4. Начальный состав пара примерно равен составу кубового остатка Хw, т.е. обеднен легколетучим компонентом. В результате массообмена с жидкостью пар обогащается легколетучим компонентом. Для более полного обогащения верхнюю часть колонны орошают в соответствии с заданным флегмовым числом жидкостью (флегмой) состава Хp, получаемой в дефлегматоре 6 путем конденсации пара, выходящего из колонны. Часть конденсата выводится из дефлегматора в виде готового продукта разделения – дистиллята, который охлаждается в теплообменнике 7 и направляется в промежуточную емкость 8. Из кубовой части колонны насосом 9 непрерывно выводится кубовая жидкость – продукт, обогащенный труднолетучим компонентом, который охлаждается в теплообменнике 10 и направляется в емкость 11. Таким образом, в ректификационной колонне осуществляется непрерывный неравновесный процесс разделения исходной бинарной смеси на дистиллят (с высоким содержанием легколетучего компонента) и кубовый остаток (обогащенный труднолетучим компонентом).

Рис. 1 Принципиальная схема ректификационной установки: 1 – емкость для исходной смеси; 2,9 – насосы; 3 – теплообменник-подогреватель; 4 – кипятильник; 5 – ректификационная колонна; 6 – дефлегматор; 7 – холодильник дистиллята; 8 – емкость для сбора дистиллята; 10 – холодильник кубовой жидкости; 11 – емкость для кубовой жидкости.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 1633; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.149.93 (0.016 с.) |

(подаётся при кипении);

(подаётся при кипении);

кг/кг

кг/кг

» обозначается мольные/массовые доли компонента в жидкой фазе, индексами «

» обозначается мольные/массовые доли компонента в жидкой фазе, индексами « » - мольные/массовые доли компонента в паровой фазе.

» - мольные/массовые доли компонента в паровой фазе.

– массовые потоки исходной смеси (питания), дистиллята и кубового остатка соответственно.

– массовые потоки исходной смеси (питания), дистиллята и кубового остатка соответственно.

, тогда:

, тогда:

,

, – общее число тарелок колонны (

– общее число тарелок колонны ( );

); – расстояние между тарелками (

– расстояние между тарелками ( ;

; – высота крышки (

– высота крышки ( );

); – соответственно высота сепарационного пространства и расстояние от днища до 1 тарелки (по [1, с.235] при

– соответственно высота сепарационного пространства и расстояние от днища до 1 тарелки (по [1, с.235] при  );

); – высота опор и днища (

– высота опор и днища ( .

.

– соответственно начальная и конечная температуры теплоносителей;

– соответственно начальная и конечная температуры теплоносителей; – плотность потока теплоносителя;

– плотность потока теплоносителя; – теплота парообразования (конденсации) теплоносителя;

– теплота парообразования (конденсации) теплоносителя; – коэффициент динамической вязкости потока теплоносителя;

– коэффициент динамической вязкости потока теплоносителя; – коэффициент теплопроводности потока теплоносителя;

– коэффициент теплопроводности потока теплоносителя; – теплоёмкость теплоносителя.

– теплоёмкость теплоносителя.

– энтальпия смеси при соответствующих температуре и составе.

– энтальпия смеси при соответствующих температуре и составе.

= 83,8 ºС

= 83,8 ºС

= 101 ºС

= 101 ºС

=117 ºС

=117 ºС

принимается равным:

принимается равным:  .

.

2 мм

2 мм

,

,

. Тогда получим значение

. Тогда получим значение  :

:

рассчитаем по формуле:

рассчитаем по формуле:

). Конструкция данного теплообменного аппарата принимается.

). Конструкция данного теплообменного аппарата принимается. и

и  При данном давлении устойчиво работает конденсатоотводчик термодинамический муфтовый чугунный типа 45ч12нж.

При данном давлении устойчиво работает конденсатоотводчик термодинамический муфтовый чугунный типа 45ч12нж. ,

,  тогда

тогда

, где

, где  – перепад давления на конденсатоотводчике;

– перепад давления на конденсатоотводчике; .

. .

. т/ч

т/ч

– предельное допустимое напряжение,

– предельное допустимое напряжение,  – коэффициент прочности сварных швов, с- прибавка к расчетным величинам.

– коэффициент прочности сварных швов, с- прибавка к расчетным величинам.

– коэффициент характеризующий опасность среды (из-за легкой летучести компонентов смеси, а так же их относительной пожароопасности принимаем

– коэффициент характеризующий опасность среды (из-за легкой летучести компонентов смеси, а так же их относительной пожароопасности принимаем  ,

,  - нормативное допускаемое напряжение (

- нормативное допускаемое напряжение ( .

.

, считая что аппарат выполнен стыковой сваркой с одной стороны, при наличии металлической подкладки со стороны корня шва.

, считая что аппарат выполнен стыковой сваркой с одной стороны, при наличии металлической подкладки со стороны корня шва.

– поправка на коррозию и (или) эрозию металла обечайки,

– поправка на коррозию и (или) эрозию металла обечайки,  – прибавка на компенсацию минусового допуска,

– прибавка на компенсацию минусового допуска,  – компенсация утончения в ходе изготовления аппаратуры.

– компенсация утончения в ходе изготовления аппаратуры. являются незначительными и учтены производителями металлов, значимой остается лишь поправка на коррозию.

являются незначительными и учтены производителями металлов, значимой остается лишь поправка на коррозию.

– время службы аппарата (принимаем, что аппарат будет эксплуатироваться в течении 20 лет).

– время службы аппарата (принимаем, что аппарат будет эксплуатироваться в течении 20 лет).

= 4 мм.

= 4 мм. Верхний фланец приваривается к отбортовке крышки аппарата, нижний – к цилиндрической части его корпуса.

Верхний фланец приваривается к отбортовке крышки аппарата, нижний – к цилиндрической части его корпуса. и внутренним давлением

и внутренним давлением  используются стальные плоские приварные фланцы (с минимальным стандартным допустимым давлением, большем

используются стальные плоские приварные фланцы (с минимальным стандартным допустимым давлением, большем  ).

). стандартный диаметр резьбы (

стандартный диаметр резьбы ( ) составляет: М20 (сталь Ст35ХМ согласно п. 3).

) составляет: М20 (сталь Ст35ХМ согласно п. 3).