Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Комплекс переработки жидких радиоактивных отходов Кольской АЭССтр 1 из 9Следующая ⇒

ВВЕДЕНИЕ В наше время все более актуально звучит вопрос переработки радиоактивных отходов. Хранилища радиоактивных отходов Кольской АЭС на сегодняшний день заполнены более чем на 70 процентов. Однако, большую опасность представляет утечка радиации из хранилища, вследствие нарушения целостности оборудования. Поэтому, переработка радиоактивных отходов, на сегодняшний день, является одной из главных и приоритетных задач. При проектировании комплекса переработки радиоактивных отходов важнейшую роль играет безопасность переработки - защита людей от воздействия на организм радиации. Поэтому, наиболее целесообразно конструировать автоматизированные и полностью автоматические системы, так как именно они позволяют минимизировать воздействие радиации на персонал станции. o Сложность эксплуатации АЭС; o Необходимость в высококвалифицированных кадрах; o Опасность облучения как персонала, так и утечки радиации за пределы станции. Так же, все более остро встает вопрос о переработке радиоактивных отходов, образующихся в результате эксплуатации станции. На сегодняшний день, хранилища радиоактивных отходов Кольской АЭС заполнены более, чем на 70%. При этом, при прошествии времени, значительно увеличивается вероятность утечки радиации из хранилища. В связи с этим, на территории Кольской АЭС был построен комплекс переработки жидких радиоактивных отходов. При переработке радиоактивных отходов, важнейшую роль играет безопасность переработки, то есть, защита людей от воздействия на организм радиации. В этом случае, широкое применение находят автоматизированные системы управления.

Комплекс переработки жидких радиоактивных отходов Кольской АЭС Технико-экономические показатели В июле 2006 года на КАЭС ввели в эксплуатацию пусковой комплекс КП ЖРО. Было реализовано первое направление переработки жидких радиоактивных отходов - декантата и растворов кристаллических отложений. Суть данного направления переработки заключается в следующем. ЖРО извлекаются из емкостей хранения, затем окисляются с помощью озона, проходят очистку от радионуклидов, а полученный в результате этого процесса раствор посредством упаривания преобразовывается в нерадиоактивный плав. Благодаря применению новейших технологий, содержащиеся в отходах радионуклиды цезия (95 % от общей активности) концентрируются в минимальном объеме в специальном фильтре-контейнере, что обеспечивает их безопасное хранение в течение 300–500 лет. Уникальная технология ионоселективной сорбции, используемая на КАЭС, позволяет сократить количество подлежащих захоронению радиоактивных отходов. На рисунке 1 отображается количество полученного плава с начала работы комплекса переработки жидких радиоактивных отходов.

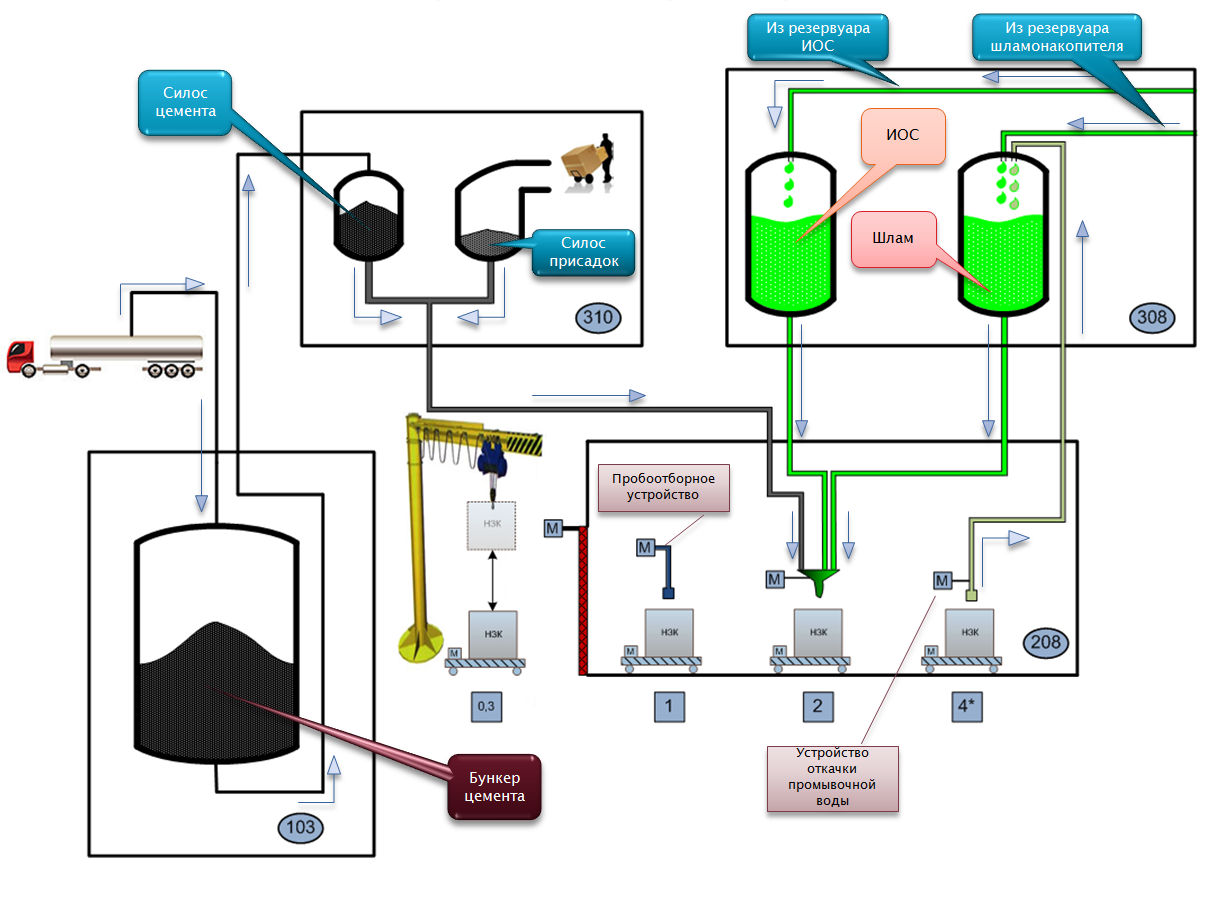

Рис.1. Динамика получения плава Вторым направлением переработки ЖРО является процесс цементирования шламов и отработанных смол. При смешивании жидких радиоактивных отходов со смесью цемента и специальных добавок получается цементный компаунд, который расфасовывается в невозвратно-защитные контейнеры (НЗК). На 04.04.10 г.: • переработано кубового остатка: - декантата из ЕКО – 370 м3; - кристаллических отложений из ЕКО – 160 м3 (3000 м3 растворов кристаллических отложений) • получено нерадиоактивного отвержденного солевого продукта – 500 000 кг (260 м3); • образовалось отработанных 40 фильтров-контейнеров – 28 м3 (4,8 м3 – отработанного сорбента) • образовалось шлама – 20 м3; • достигнута степень очистки по Со-60 – 103; • достигнута степень очистки по Cs-134,137 – 106; • достигнуто проектное солесодержание конечного - отвержденного продукта – 1800 -2000 г/дм3. Система цементирования жидких радиоактивных отходов Описание системы Функция системы Технологическая схема процесса цементирования радиоактивных отходов показана на рисунке 8.

Рис. 8 НЗК – невозвратный защитный контейнер, ИОС – ионообменные смолы Подготовка отходов Отходы (смола, шлам или концентрат фильтрата) перемещается из бака для хранения в соответствующий бак в комнате 308. В этих баках отходы приготовляются с тем, чтобы они достигали состояния, нужного для переработки в установке ЖРО. В баке ионообменных смол транспортировочная вода сливается через фильтрующий наконечник обратно в бак хранения ионообменных смол до тех пор, пока не будет достигнуто определенное соотношение смол и воды. В шламовом баке избыток воды может переливаться переливающим устройством и направляться в бак хранения шлама до тех пор, пока не будет достигнуто определенное соотношение твердых частиц и воды. После этого смолы и шлам в соответствующей пропорции перемешиваются в смесителе, и жидкие отходы рециркулируются с использованием насоса для перекачки смолы и шлама, который находится в помещении 309.

Подготовка связующего агента Связующий агент (цемент и добавки) обрабатывается поэтапно от грузовика-цементовоза до устройства транспортирования цемента и добавок. Сначала цемент доставляется цементовозом на станцию и выгружается с помощью пневмоустройства из грузовика в один из двух бункеров цемента, находящихся в помещении 103. Из бункера цемента цемент перемещается с помощью пневмоустройства в силос цемента. Добавки доставляются на станцию в мешках, которые располагаются на заслонке у конвейера добавки и направляются в миксер связующего агента с использованием устройства дозирования добавки. После заполнения бункера цемента, необходимое (в соответствии с рецептурой) количество дозируется в миксер связующего агента. Объем миксера смешивающего агента достаточен для заполнения контейнера 1,5m³ в три партии. Связующий агент смешивается в миксере связующего агента и направляется самотеком в устройство транспортирования цемента и добавок. Дозирование партии смеси Из контуров рециркуляции, которые упоминались выше, насос дозировки отходов, располагающийся в помещении 208, подает жидкие радиоактивные отходы в смеситель. В смесителе жидкие отходы смешиваются со связующим агентом (цемент и добавки), пока цементный компаунд не достигнет нужного состава. Цементирование После того как контейнер устанавливается в стоячем положении на приводимую тележку на станции заполнения контейнеров, на контейнер опускается колпак для заполнения. Насос дозирования отходов, устройство дозирования цемента и присадок и смеситель запускаются автоматически в соответствии со специальной процедурой запуска, для обеспечения заполнения контейнера однородной смесью отходов и связующего агента с самого начала операции заполнения контейнера. Устройство транспортирования цемента и добавок постоянно подает связующий агент в смеситель с заданной скоростью, одновременно заданное количество жидких отходов постоянно подается насосом дозировки отходов в смеситель. В смесителе связующий агент и жидкие отходы смешиваются до однородного цементного компаунда, который напрямую подается в контейнер. Смешивание связующего агента и жидких отходов и смешивание одного контейнера занимает примерно 1.5 часа. Промывка смесителя Функция промывки системы смешивания необходима для системы цементирования радиоактивных отходов. Однако даже при применении самых оптимальных принципов работы нельзя исключить, что некоторое количество материала может остаться в смесителе. Принцип ALARA требует, чтобы перед любым вмешательством (например, доступ персонала для техобслуживания в точке установки смесителя) была обеспечена возможность промывки такой системы смесителя. Когда контейнер заполнен цементным компаундом, он убирается со станции заполнения контейнеров, и на станции заполнения контейнеров устанавливается контейнер с промывочной водой. Устройство стыкового узла опускается на контейнер с промывочной водой, и смеситель промывается примерно 25 литрами деминерализованной воды. Промывочная вода удаляется из контейнера с промывочной водой посредством насоса перекачки промывочной воды после обработки 5 контейнеров (за 1 день) и осаждения твердых частиц (несколько сто граммов на промывку). Вода, извлеченная из контейнера с промывочной водой, направляется обратно в бак шлама. Контейнер с промывочной водой будет использован после удаления воды во время цементирования на следующей смене цементирования.

Работа тележки моторной 1. В помещении 213 на тележку краном устанавливается контейнер НЗК (позиция 0). 2. Открываются ворота откатные. Работа ворот и тележки сблокирована. 3. Включается привод тележки, которая перемещается из помещения 213 в помещение 208 на позицию загрузки контейнера из смесителя (позиция 2). Остановка тележки происходит на доводочной скорости при срабатывании датчика положения, установленного на корпусе. При этом выполняется охватывание стоек захватами. 4. Включаются привода, и ползуны входят в отверстия стоек. Тележка закреплена на позиции заполнения контейнера. Перемещение тележки вдоль рельсового пути и расстановка НЗК со смесителем при сейсмических воздействиях исключены. 5. По окончании загрузки контейнера тележка перемещается на позицию отбора пробы. Остановка тележки при этом происходит за счёт фиксированного количества оборотов привода. 6. После отбора пробы тележка перемещается из помещения 208 в помещение 213(позиция 3): - открываются откатные ворота; - включается привод тележки; - по фиксированному количеству оборотов привода тележка занимает позицию в помещении 213. Функция промывки смесителя. 1. Включается привод тележки, которая перемещается из помещения 213 в помещение 208 на позицию загрузки контейнера из смесителя (позиция 2). Остановка тележки происходит на доводочной скорости при срабатывании датчика положения, установленного на корпусе. 2. Устройство стыкового узла опускается на контейнер с промывочной водой, и смеситель промывается примерно 25 литрами деминерализованной воды. 3. По окончании промывки тележка перемещается на позицию откачки промывочной воды (позиция 4*). Остановка тележки при этом происходит за счёт фиксированного количества оборотов привода.

4. После откачки промывочной воды тележка перемещается из помещения 208 в помещение 213(позиция 3): - открываются откатные ворота; - включается привод тележки; - по фиксированному количеству оборотов привода тележка занимает позицию в помещении 213. 1.4 Техническое задание Назначение разработки Тележка моторная предназначена для перемещения контейнеров НЗК-150—1,5-П по рельсовому пути. Тележка моторная предназначена для обеспечения биологической защиты обслуживающего персонала от радиационного облучения со стороны смесителя Описание конструкции Конструктивно тележка моторная (рис. 9) представляет собой раму с четырьмя ходовыми колесами, на которой размещены: посадочное гнездо под контейнер НЗК и электромеханический привод перемещения. Рис. 9 Конструкция транспортной тележки В конструкции тележки предусмотрено сцепное устройство, позволяющее в случае поломки механизма перемещения тележки выкатывать ее в помещение 213 с помощью другой тележки. Для обеспечения этого условия тележка оснащена механизмом с ручным приводом, размыкающим редуктор привода тележки с ведущей колесной парой, что позволяет производить перемещение тележки под действием внешнего усилия. - Габаритные размеры: • ширина не более 2000 мм • длинна не более 3000 мм • высота платформы не более 600 мм • высота посадочного гнезда над платформой не более 100 мм - Путь перемещения не более18 м - Ширина колеи 1524 мм Требования к конструкции Конструкция тележки моторной должна обеспечивать горизонтальное перемещение контейнера в эксплутационных условиях помещений КП ЖРО и целостность изделия при сейсмических воздействиях силой до проектного землетрясения (ПЗ) включительно. После прохождения землетрясения производится ревизия и, при необходимости, ремонт. Тележка должна быть оснащена электромеханическим приводом, обеспечивающим ее надежное перемещение с контейнером. Тележка должна иметь либо две скорости, либо регулируемую скорость перемещения. Допускается установка на тележку электродвигателя с частотно-регулируемой скоростью вращения. Остановка тележки в крайних положениях, под технологическим оборудованием, и переход на доводочную скорость перемещения тележки моторной, должны производиться автоматически с помощью тормозной системы. На позиции заполнения должно быть обеспечено надёжное закрепление тележки механическим способом, исключающее её перемещение вдоль рельсового пути и расстыковку НЗК со смесителем, при сейсмических воздействиях. В конструкции изделия должны быть предусмотрены перечисленные ниже специальные устрой ства или механизмы, которые обеспечат перемещение тележки на позицию удаления контейнера, в случае выхода из строя привода: • сцепное устройство, позволяющее, в случае поломки механизма перемещения тележки, выкатывать ее в помещение № 213 с помощью другой тележки.

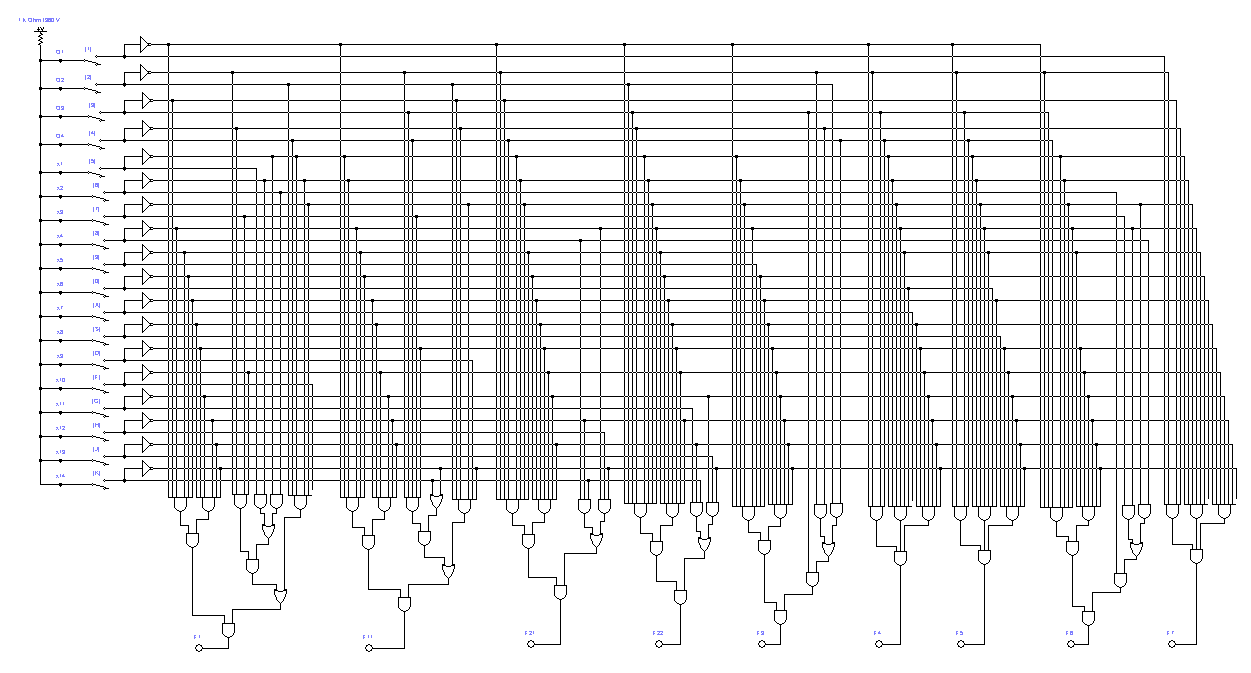

• механизм с ручным приводом, размыкающий редуктор привода тележки с ведущей колесной парой, позволяющий производить перемещение тележки под действием внешнего усилия. Рукоятка привода размыкания должна находиться на боковой стороне тележки со стороны операторского помещения (помещения № 207). Кабель при перемещении тележки должен укладываться в лоток, установленный в полах помещений 208 и 213. В зоне установки откатных ворот, конструкция кабельного лотка не должна выступать выше уровня пола, во избежание создания препятствие для перемещения полотна ворот. Допускается применить кабельный барабан, устанавливаемый на тележке и предназначенный для постоянной подмотки кабеля. Конструкция тележки должна обеспечивать простоту текущего обслуживания и возможность замены отдельных узлов. Конфигурация поверхностей узлов и механизмов должна исключать наличие полостей, поскольку это может привести к скоплению грязи, и позволять проведение сухой пылеуборки, обтирку и дезактивацию этих поверхностей Конструкция узлов должна обеспечивать производство всех видов работ технического обслуживания и ремонтных работ с применением средств, имеющихся у Конечного Пользователя. Тележка должна иметь грузоподъемные устройства (петли, рым-болты) для обеспечения возможности подъема и транспортирования грузов при монтаже. Конструкция изделия должна допускать подъём и транспортирование его при монтаже с помощью грузоподъёмных кранов. Требования к системе управления и блокировкам Система управления должна обеспечивать остановку контейнера под узлом стыковки смесителя,с точностью ±3мм. Управление приводом тележки должно быть предусмотрено с пульта управления в операторском помещении и с местного пульта, который должен позволять управлять приводом перемещения ворот в период пуско-наладочных, регулировочных или аварийных работ. Механизм перемещения тележки должен оборудоваться конечными выключателями имеющими следующие характеристики: • ток через замкнутые контакты в цепях переменного тока напряжением 220В от 20 до 500 мА; • ток через замкнутые контакты в цепях постоянного тока 24В и 48В должен быть в пределах от 5мА до 1А, при этом падение напряжения при замкнутых контактах не должно превышать 0,25В. Электродвигатели и электроаппаратура должны быть сейсмостойкими и выполняться в пожаробезопасном исполнении. Степень защиты электродвигателей – IР54 На пульте управления должна быть предусмотрена сигнализация о работе тележки: • световая сигнализация о работе привода; • световая сигнализация о нахождении тележки на позициях выполнения технологических операций или в крайних положениях. Система управления моторной тележки должна быть согласована с системой управления ворототкатных в части совместной работы блокировок. Блокировки системы управления тележки должны обеспечивать: • невозможность включения смесителя до полной остановки привода тележки или при неточном выходе тележки на закоординированную позицию; • невозможность включения привода тележки при закрытых или не полностью открытых воротах; • невозможность включения привода тележки при опущенном загрузочном устройстве на смесителе. Элементы конструкции привода и системы управления должны быть доступны для регулировок, технического обслуживания и ремонта. Токоподвод должен быть выполнен гибким кабелем. Исходные данные для расчета электропривода Для расчета параметров электропривода, необходимо знать цикл перемещения тележки. На рисунке 10 показана временная схема перемещения тележки. Рис. 10 Схема перемещения тележки Параметры механизма передвижения приведены в таблице 2.1. Таблица 2.1. Анализ условия задачи. Конечный цифровой автомат, реализующий микропрограмму работы дискретного устройства, называют микропрограммным автоматом. Проектирование цифрового автомата осуществляется в несколько этапов, приведенных ниже. 1. Первый этап - получение алгоритма функционирования цифрового автомата в микрокомандах. 2. Второй этап - построение графа функционирования цифрового автомата или таблицы прямого либо обратного перехода. 3. Третий этап - построение структурной таблицы цифрового автомата. 4. Четвертый этап - реализация цифрового автомата в конкретно заданном базисе. Основной задачей теории структурного синтеза автоматов является нахождение общих приемов построения структурных схем автоматов, принадлежащих к заранее заданному типу автоматов. Целью структурного синтеза является построение схемы, реализующей автомат из логических элементов заданного типа. В структурном автомате учитывается структура входных и выходных сигналов автомата, а также его внутреннее устройство на уровне структурных схем. На этапе структурного синтеза предварительно выбираются элементарные автоматы, из которых затем путем их композиции строится структурная схема автомата Мили или Мура. По функциональному назначению основные устройства ЭВМ можно условно разделить на две категории: операционные устройства (ОУ) и управляющие устройства (УУ). Отдельные части операционного устройства функционируют в определенной последовательности в зависимости от алгоритма выполняемой операции. Управляющее устройство по сигналу операции вырабатывает необходимые сигналы, по которым запускается выполнении заданной микрооперации. Совокупность микроопераций, объединенных алгоритмом операции, составляет микропрограмму операции, которая, в свою очередь, является связующим звеном между командой (кодом операции) и операционным устройством (аппаратными средствами), предназначенными для преобразования информации. Управляющее устройство состоит из отдельных логических схем, вырабатывающих управляющие сигналы в заданной последовательности. Такое управляющее устройство можно рассматривать как управляющий автомат типа Мура. Чтобы построить схему управляющего автомата, нужно задать микропрограмму работы операционного устройства. Микропрограмма может быть задана в виде блок-схемы. Для построения блок-схемы определим множество входных и выходных сигналов, а также условия логических переходов между состояниями автомата. Входные сигналы: X1 – сигнал нажатия кнопки «Заполнение»; Х2 – сигнал нажатия кнопки «Промывка»; Х3 – сигнал открытых ворот; Х4 – сигнал с датчика положения на станции заполнения; Х5 – сигнал со счетчика оборотов; Х6 – сигнал закрытых ворот; Х7 – сигнал нажатия кнопки «Заполнение»; Х8 – сигнал нажатия кнопки «Промывка»; Х9 – сигнал окончания процесса заполнения; Х10 – сигнал окончания процесса промывки; Х11 – сигнал с датчика положения на станции отбора пробы; Х12 – сигнал с датчика положения на станции откачки промывочной воды; Х13 – сигнал с датчика положения на станции установки/снятия контейнера; Х14 – сигнал с контроллера функции откачки промывочной воды. Выходные сигналы: V1 – сигнал включения двигателя «Вперед»; V11 – сигнал включения двигателя «Назад»; V21 - сигнал включения двигателя «Вперед на доводочной скорости» и запуска счетчика оборотов; V22 – сигнал включения двигателя «Назад на доводочной скорости» и запуска счетчика оборотов; V3 – сигнал останов двигателя; V4 – сигнал включения контроллера заполнения контейнера; V5 – сигнал включения контроллера промывки; V6 – сигнал включения контроллера откачки промывочной воды. Условия логических переходов между состояниями автомата: Z1 – есть ли сигнал нажатия кнопки «Заполнение»; Z2 – есть ли сигнал нажатия кнопки «Промывка»; Z3 – есть ли сигнал открытых ворот; Z4 – есть ли сигнал с датчика положения на станции заполнения; Z5 – есть ли сигнал со счетчика оборотов; Z6 – есть ли сигнал закрытых ворот; Z7 – есть ли сигнал нажатия кнопки «Заполнение»; Z8 – есть ли сигнал нажатия кнопки «Промывка»; Z9 – есть ли сигнал окончания процесса заполнения; Z10 – есть ли сигнал окончания процесса промывки; Z11 – есть ли сигнал с датчика положения на станции отбора пробы; Z12 – есть ли сигнал с датчика положения на станции откачки промывочной воды; Z13 – есть ли сигнал с датчика положения на станции установки/снятия контейнера; Z14 – есть ли сигнал с контроллера функции откачки промывочной воды. Синтез цифрового автомата. Существуют различные виды автоматов: Мура, Мили, смешанные автоматы каждый из которых обладает своими особенностями, достоинствами и недостатками, поскольку в нашем случае нет необходимости хранить в памяти автомата различные значения соответствующие предыдущим состояниям будем синтезировать автомат Мура. Для этого: - символом Q0 отметим вершину начала граф-схемы (в нашем случае начало граф-схемы совпадает с концом); - символами Qi отмечаем все операторные вершины. Затем, следуя от вершины к вершине всеми возможными путями, получаем граф переходов автомата Мура представленный на рисунке 16. Вершинами на рисунке являются состояния автомата, а дугами – условия переходов из одного состояния в другое. Имея граф переходов автомата Мура, необходимо составить таблицу переходов, с помощью которой выполняют дальнейший синтез автомата. Рис. 16. Граф-схема автомата Мура функционирования СУ

Таблица 3.1 Таблица переходов автомата Мура

Используя таблицу переходов, возможно составить логические уравнения для каждой функции выходных сигналов. Полученные уравнения представлены на рисунке 17.

После того, как были составлены логические функции, реализующие алгоритм управления электроприводом транспортной тележки, была выполнена их реализация в виде структурной схемы. Для реализации схемы использовалась среда электротехнического моделирования WorkBench, Программа Electronics Workbench предназначена для схемотехнического моделирования аналоговых и цифровых радиоэлектронных устройств различного назначения и представляет собой виртуальную лабораторию. Такая лаборатория включает библиотеки большого числа стандартных радиоэлектронных элементов таких как: · переключателей и реле, · резисторов и конденсаторов, · катушек индуктивности и трансформаторов, · диодов и транзисторов, · тиристоров, · светодиодов и индикаторов, · операционных усилителей и компараторов, · аналого-цифровых и цифро-аналоговых преобразователей, · различных логических элементов, · интегральных микросхем и т.п. типовых элементов, объединенных в группы. Реализованная схема, представленная на рисунке 18, выполнена на логических элементах. В данной схеме к каждой цепочке входных сигналов через ключ, состояние которого возможно изменять определенной кнопкой клавиатуры компьютера, можно подавать напряжение, это реализовано для того, чтобы создать возможность имитации срабатывания различных датчиков. В процессе проверки работы схемы был сделан вывод о том, что выходные сигналы соответствующие различным состояниям удовлетворяют ранее описанному алгоритму работы а, следовательно, уравнения составлены правильно. Исходя из внешнего вида схемы очевидно, что её удобно реализовывать в виде двух вариантов, программируемой логической матрицы (ПЛМ), или цифровых микросхем реализующих функции алгебры логики. Применение матриц имеет ряд недостатков: 1. низкая универсальность (невозможность изменения алгоритма работы); 2. высокая стоимость (матрица изготавливается на заказ в ограниченном количестве экземпляров); трудности возникающие в процессе проведения ремонта.

Рис. 18. Структурная схема управления транспортной тележкой в среде электротехнического моделирования WorkBench Выбор датчика положения. Наиболее распространены бесконтактные датчики положения следующих типов: индуктивные, генераторные, магнитогерконовые и фотоэлектронные. Указанные датчики не имеют механического контакта с подвижным объектом, положение которого контролируется. Бесконтактные датчики положения обеспечивают высокое быстродействие и большую частоту включений механизма. Определенным недостатком этих датчиков является зависимость их точности от изменения напряжения питания и температуры. В зависимости от требований, выходным аппаратом этих устройств может быть как бесконтактны логический элемент, так и электрическое реле. В схемах точной остановки электроприводов, бесконтактные датчики могут использоваться как для подачи команды на переход к пониженной частоте вращения, так и для окончательной остановки. Индуктивные датчики положения ИКВ-22

Индуктивные датчики ИКВ-22. Работа этих датчиков основана на принципе изменения индуктивного сопротивления катушек со стальным сердечником при изменении воздушного зазора в магнитной цепи. На стальной плите 1 установлен магнитопровод 2 с двумя катушками 3, закрытый пластмассовой крышкой 4. С нижней стороны к плите крепятся два конденсатора 5 типа МБГП (один емкостью 15 мкФ, 200 В, второй —10 мкФ, 400 В). Конденсаторы закрыты крышкой 6. Подключение кабеля производится через сальниковый ввод 7. На механизме устанавливается магнитный шунт 8, размеры которого должны быть не менее: толщина 2 мм, ширина 80 мм, длина 140 мм. Воздушный зазор между магнитопроводом и шунтом равен 6±4 мм.

Рис. 21. Схема включения индуктивного датчика ИД и выходного реле Выходное реле нормально включено и отключается в момент прохождений магнитного шунта над датчиком, когда из-за изменения индуктивного сопротивления катушки наступает резонанс токов и ток через обмотку реле падает. Данные реле Р: тип МКУ-48, 12 В переменного тока, ток втягивания не более 0,45 А, ток отпадания не менее 0,1 А. Напряжение питания цепи датчик — реле 24 В переменного тока. Выбор магнитного пускателя. Магнитные пускатели предназначены, главным образом, для дистанционного управления трехфазными асинхронными электродвигателями с короткозамкнутым ротором, а именно: - для пуска непосредственным подключением к сети и остановки (отключения) электродвигателя (нереверсивные пускатели),

- для пуска, остановки и реверса электродвигателя (реверсивные пускатели). Кроме этого, пускатели в исполнении с тепловым реле осуществляют также защиту управляемых электродвигателей от перегрузок недопустимой продолжительности. Магнитные пускатели открытого исполнения предназначены для установки на панелях, в закрытых шкафах и других местах, защищенных от попадания пыли и посторонних предметов. Магнитные пускатели защищенного исполнения предназначены для установки внутри помещений, в которых окружающая среда не содержит значительного количества пыли. Магнитные пускатели пылебрызгонепроницаемого исполнения предназначены как для внутренних, так и для наружных установок в местах, защищенных от солнечных лучей и от дождя (под навесом). Для реализации автоматического управления транспортной тележкой, выбираем магнитный пускатель серии ПМЛ, изображенный на рисунке 22. Магнитные пускатели имеют магнитную систему, состоящую из якоря и сердечника и заключенную в пластмассовый корпус. На сердечнике помещена втягивающая катушка. По направляющим верхней части пускателя скользит траверса, на которой собраны якорь магнитной системы и мостики главных и блокировочных контактов с пружинами. Принцип работы пускателя прост: при подаче напряжения на катушку якорь притягивается к сердечнику, нормально-открытые контакты замыкаются, нормально-закрытые размыкаются. При отключении пускателя происходит обратная картина: под действием возвратных пружин подвижные части возвращаются в исходное положение, при этом главные контакты и нормально-открытые блокконтакты размыкаются, нормально-закрытые блокконтакты замыкаются. Реверсивные магнитные пускатели представляют собой два обычных пускателя, укрепленных на общей основании (панели) и имеющем электрические соединения, обеспечивающие электрическую блокировку через нормально-замкнутые блокировочные контакты обоих пускателей, которая предотвращает включение одного магнитного пускателя при включенном другом.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 451; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.179.119 (0.144 с.) |

Рис. 17. Логические уравнения выходных сигналов

Рис. 17. Логические уравнения выходных сигналов