Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Поршневые и плунжерные штанговые насосы с механическим уплотнениемСодержание книги

Поиск на нашем сайте

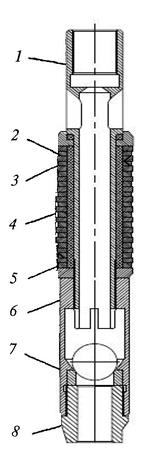

Поршневые насосы новой конструкции отличаются от серийных тем, что вместо длинномерного плунжера в них используется короткий поршень с механическим уплотнением. Такие насосы имеют обозначение соответственно НВ – 2СП и НН – 2СП. Сборные поршни типа 2СП (рис.22) включают в себя механическое уплотнение, состоящее из двух резиновых обойм, на эксцентричных буртах которых размещено 24 стальных уплотнительных кольца. Обоймы вместе с кольцами монтируются на полый корпус поршня, в верхней части которого имеется переходник для соединения с колонной штанг. Нижняя часть корпуса поршня на резьбе соединяется с корпусом шарикового клапана отечественной конструкции [1].

Рис. 22 Схема Сборного поршня типа 2СП: 1 – резиновая обойма;2 – уплотнительные кольца;3 – опорное кольцо;4 – корпус поршня;5 – кольцо круглого сечения;6 – корпус клапана;7 – шариковый клапан;8 – штуцер.

Преимущества насоса: · Минимальные утечки через механическое уплотнения конструкции Захарова Б.С; · Повышенный ресурс работы колонны штанг за счёт растягивающих усилий в нижней части колонны; · Повышенный коэффициент подачи насоса за счёт уменьшения потерь хода колонны штанг и за счёт принудительного закрытия-открытия всасывающего клапана; · Не требуется сливное устройство; · Имеется возможность прямой промывки лифтовой колонны и насоса; · Длина насосов в 2,5 раза меньше длины стандартных 2-х цилиндровых дифференциальных насосов. Наработка цилиндро – поршневой группы насосов с поршнями типа 2СП повысилась для изношенных цилиндров в среднем на 10-20%, а для новых цилиндров в 2-3 раза. При этом следует учесть, что при ремонте насосов с использованием сборных поршней типа 2СП не требуется механическая обработка цилиндра. Это дает значительный экономический эффект. Так, стоимость ремонта штангового насоса таким способом составляет примерно 30% от стоимости нового насоса (замене подлежит только плунжер и клапаны), а ремонт с механической обработкой цилиндра около 85%. Кроме функциональных преимуществ насосов с поршнем типа 2СП, имеются также и технологические преимущества. Стоимость изготовления, ремонта и эксплуатации этих насосов значительно ниже, чем стоимость аналогичных серийных насосов. Во-первых, ввиду того, что механическое уплотнение значительно короче серийного плунжера, то и сам насос более чем на 1 метр короче стандартного при той же длине хода. Конструкция цилиндра упрощается, так как нет необходимости в удлинителях. Отпадает необходимость в прецизионных (импортных) трубах для изготовления цилиндров. Требования по точности изготовления наиболее трудоемких цилиндров и поршней так же могут быть снижены. Следует отметить, что режимы работы скважин бывают достаточно напряженными. Длина хода на большинстве насосах составляет 3 м, а среднее число качаний – до 5 в минуту. Средняя глубина спуска насоса равна 1200 м, максимальная – 1400 м. Интенсивный отбор жидкости из скважины приводит к высокой депрессии пласта и значительному выносу песка. В стандартных насосах песок попадает в зазор между цилиндром и длинномерным плунжером и приводит к заклинивает последнего. Насосы с механическим уплотнением практически не клинят. Но в условиях перекачки маловязкой жидкости с песком при большом давлении у них происходит гидроабразивный промыв. В начале работы, когда уплотнительные металлические кольца не притерлись, в уплотнении имеется достаточно большой зазор. На вязких жидкостях, даже при большом содержании песка, промыва не происходит. Следовательно, для того, чтобы не было промыва, необходимо создать в уплотнительной щели достаточно большое гидравлическое сопротивление. Это достигается следующим образом: увеличение количества уплотнительных колец; · применение металлических колец с мягким покрытием, например, цинком; · применение части колец из латуни или бронзы; · изготовление части колец из износостойкой пластмассы. · увеличение количества уплотнительных колец; · применение металлических колец с мягким покрытием, например, цинком; · применение части колец из латуни или бронзы; · изготовление части колец из износостойкой пластмассы. В плунжерном насосе механическое уплотнение, через которое проходит плунжер, установлено в неподвижном корпусе, который соединяется с колонной НКТ. Для того чтобы уменьшить длину плунжера, в корпусе устанавливается не одно, а два или три механических уплотнения, расстояние между которыми должно быть меньше длины плунжера. В насосах с приводом от станка – качалки и длинной хода до 3-х метров длина плунжера принята 1200 мм. Корпус насоса состоит из отрезков НКТ, соединенных между собой тремя муфтами, в которых размещены механические уплотнения. Плунжер проходит последовательно одно за другим механические уплотнения не нарушая процесса всасывания или нагнетания. Таким образом, в плунжерном насосе отсутствует наиболее трудоемкая деталь – цилиндр. Поэтому такие насосы названы бесцилиндровыми – насосы типа НСБ (рис. 23). Секционная конструкция позволяет создавать насосы типа НСБ практически с любой длинной хода. Для длинноходовых установок с ленточным приводом (ДГУ).

МЕХАНИЕСКОЕ УПЛОТНЕНИЕ

Механическое уплотнение служит для повышения надежности за счет создания максимального гидравлического сопротивления в зазоре между цилиндром и плунжером насоса [7]. На (рис. 24) изображено уплотнение, разрез; на (рис. 25) - сечение А-А; на (рис. 26) показана в качестве примера схема установки пакета из четырех пар колец. Уплотнение включает цилиндр 1, в котором размещен плунжер 2, на корпусе плунжера 2 имеется упругая обойма 3, на которой размещены жесткие эксцентричные кольца 4. Кольца 4 установлены попарно так, что центры их эксцентрично смещенных окружностей развернуты на 180о. Внутренние цилиндрические поверхности колец в местах своей наибольшей ширины имеют продольные пазы 5. Уплотнение работает следующим образом. При установке плунжера 2 с эксцентричными кольцами 4 в цилиндр 1 центры наружных поверхностей колец стремятся совпасть с осью цилиндра, а внутренние поверхности колец вдавливаются в упругую обойму 3 тем больше, чем больше эксцентриситет кольца. Упругая обойма 3 прижимает эксцентричные кольца 4 в месте их наибольшей ширины к стенкам цилиндра 1. При этом резина обоймы частично затекает в паз 5. В местах прижатия колец 4 к цилиндру 1 (см. рис. 24, точки, а-г) зазор равен нулю. С противоположной от точки касания стороны зазор между кольцом и цилиндром максимальный. Однако ввиду того, что кольца 4 по торцам плотно прижаты одно к другому и развернуты, между стенками цилиндра и набором колец образуется сложная лабиринтная щель и, следовательно, большое гидравлическое сопротивление потоку жидкости [7]. Для того, чтобы утечки через уплотнение плунжера были минимальными и с целью получения равномерного износа стенок цилиндра, предлагается эксцентричные кольца устанавливать так, чтобы точки касания колец делили окружность цилиндра на равные части. Например, если в пакете имеется четыре кольца, то кольца развернуты под 90о одно относительно другого, причем первое и второе кольца развернуты под 180о, а вторая пара повернута относительно первой на 90о (см.рис.24). Еще больший эффект можно получить, если кольца устанавливать попарно, причем так, чтобы зазор в щели не получился в виде винта. Для этого каждую последующую пару колец, начиная с третьей, нужно поворачивать в сторону, противоположную повороту предыдущей пары. В этом случае поток жидкости (утечка) будет резко менять направление движения и в щели будет создаваться дополнительное гидравлическое сопротивление. На (рис. 25) показан пример установки пакета колец из четырех пар. Стрелки указывают направление поворота пары колец по отношению к предыдущей. Устанавливая несколько пакетов, можно добиться равномерного износа цилиндра и минимальной утечки, причем пакеты могут состоять из трех, четырех, пяти и т.д. пар колец. Выполнение на внутренних поверхностях, на их широких участках, продольных пазов 5 (см.рис.24) позволяет более надежно фиксировать каждое кольцо 4 на упругой обойме 3 за счет затекания массы резины в указанные пазы и предотвращения углового смещения колец во время работы. Упругая обойма 3 за счет того, что она привулканизирована к поверхности плунжера 3, надежно зафиксирована на плунжере [7]. Уплотнение плунжера имеет следующие положительные свойства: износ пары трения плунжер-цилиндр компенсируется за счет упругих свойств резиновой обоймы, причем сама резина не подвергается износу, т.е. уплотнение будет более долговечным; уплотнение работоспособно на изношенных цилиндрах; герметичность узла плунжера со временем повышается за счет притирки; плунжер легко поддается ремонту; уменьшена вероятность заклинивания плунжера в цилиндре. В заключении следует перечислить те преимущества, которые можно получить при использовании механических уплотнений в штанговых насосах: – повышение КПД насосов на 10-15 % по сравнению с КПД серийных насосов с щелевым уплотнением; – увеличение наработки на отказ плунжерно-цилиндровой пары до 10 раз; – возможность создавать насосы с минимальным диаметром 20 мм и максимальной длиной хода до 100 м; – возможность насосам работать в скважинах с осложненными условиями (высокая вязкость, наклонные и искривленные скважины и др.);

Рис. 24 Рис. 25

Рис. 26

ДИФФЕРЕНЦИАЛЬНЫЕ НАСОСЫ

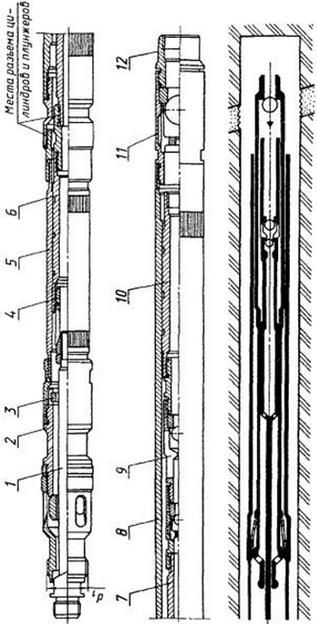

Для отбора из скважин высоковязкой жидкости выпускаются стандартные насосы с двумя плунжерами (типа ННБД1) по схеме, представленной на (рис. 27). При ходе сборки плунжеров вниз давление столба жидкости в НКТ будет передаваться на верхний плунжер 6 и нагнетательный клапан 5. При этом под плунжером 6 и клапаном 5 будет давление всасывания, так как жидкость из скважины будет поступать через открытый клапан 3 в полость 4. Таким образом, при ходе плунжеров и штанг вниз создается сила, действующая сверху вниз и растягивающая шток 8 и штанги, что предупреждает зависание штанг в вязкой жидкости и их продольный изгиб. При отборе высоковязкой жидкости и обычных схемах штанговых насосов трение штанг о жидкость не позволит штангам достаточно быстро опускаться, головка балансира опускается вниз быстрее штанг, что приводит к рассогласованию движения головки балансира станка – качалки и колонны штанг, возникновению значительных ударных нагрузок и снижению работоспособности установок [1]. Подача такого насоса определяется длиной хода и разность площадей цилиндра 1 нижней насосной части (с плунжером 2) и цилиндра 7 верхней насосной части. Насосы НВ1БД2 (рис. 28) предназначены для отбора жидкости с большим содержанием свободного газа. Жидкость в них при движении плунжерной сборки попадает через входной клапан, расположенный в нижнем плунжере, в полость между плунжерами. Это происходит из-за увеличения объема межплунжерной зоны и уменьшения в ней давления. При ходе плунжеров вверх объем межплунжерной зоны уменьшается, что приводит к закрытию нижнего клапана, открытию нагнетательного клапана в верхнем плунжере и перемещению жидкости в полость 4 и в НКТ.

Рис. 27 Насос типа ННБД1: 1, 8 – шток; 2 – переводник плунжера; 3 – цилиндр насоса; 4, 10 – плунжеры; 5 – нагнетательный клапан; 6 – клапанный блок; 7 – всасывающий клапан; 9 – цилиндр гидроусилителя; 11 – наконечник; 12 – разрядный клапан; 13 – переводник верхний

Рис. 28 Насос типа НВ1БД2: 1 – шток; 2 – замок; 3 – упор; 4 – переводник плунжера; 5 – цилиндр насоса; 6 –плунжер верхнего насоса; 7 –полый шток; 8 – цилиндр насоса; 9 – клапанный блок; 10 – плунжер насоса нижнего; 11 – всасывающий клапан; 12 переводник ГЛАВА 4. НАСОСНЫЕ ШТАНГИ Насосные штанги, соединенные в штанговую колонну, передают возвратно – поступательное движение от точки подвеса штанг поверхностного привода к плунжеру насоса [1]. Штанга представляет собой стальной стержень круглого сечения диаметром 12, 16, 18, 22, 25 мм, с высаженными концами. На концах штанги имеется участок квадратного сечения для захвата под ключ при свинчивании – развинчивании, и выполнена резьба метрическая специальная, причем резьба накатывается. Штанги соединяются между собой муфтами. ГОСТ 13877 – 80 предусматривает изготовление штанг номинальной длинной 8000 мм. Для подбора необходимой длины подвески колонны изготавливаются укороченные штанги длинной 1000, 1200, 1500, 2000 3000 мм. Для соединения штанг одинаковых размеров выпускают соединительные муфты, а штанг разных размеров – переводные муфты. Муфты каждого типа изготавливают в двух исполнениях: с лысками под ключ и без них [1]. Продолжаются разработки стеклопластиковых или углепластиковых насосных штанг для использования в скважинах с коррозионно – активной средой. Конструкция аналогична стальным штангам, т. е. гладкое тело штанги и высаженная часть с резьбой. Но здесь могут быть разные варианты: либо резьба и высаженная часть штанги выполнена из стали, а сама высаженная часть прикрепляется к гладкому телу штанг. Вариант крепления высаженной части штанги к ее гладкой части представлен на (рис. 30). Основная особенность стеклопластиковых штанг – их малая масса: при одинаковой прочности они в 3-4 раза легче стальных, но в 2 – 3 раза эластичнее. Обычно их используют (в сочетании со стальными штангами) в глубоких скважинах (более 2000 м) или в скважинах с высококоррозионной пластовой жидкостью.

Рис. 30 Стеклопластиковая штанга

Кроме сплошных насосных штанг, могут применятся полые или трубчатые штанги (рис. 31). Полые штанги предназначены для передачи движения от головки балансира станка – качалки плунжеру скважинного насоса при непрерывной или периодической подаче в полость насосных труб ингибиторов коррозии, ингибиторов отложения парафина, растворителей парафина, теплоносителей, деэмульгаторов, жидкости гидрозащиты насоса. Продукция скважины при этом отбирается по кольцевому пространству между полыми штангами и НКТ. Другим вариантом применения полых штанг является откачка пластовой жидкости с высоким содержанием механических примесей. При этом откачка пластовой жидкости проводится по центральному каналу. За счет малого диаметра проходного сечения увеличивается скорость движения откачиваемой жидкости по каналу, что препятствует выпадению (оседанию) механических примесей из потока жидкости [1].

Рис. 31 Полые (трубчатые) штанги

Колонна насосных штанг может выполнятся не только из отдельных, дискретных штанг, соединенных между собой с помощью резьбы, но и в виде непрерывной колонны. К непрерывным насосным штангам (ННШ) относятся прутковые и гибкие штанги. Прутковые ННШ представляют собой колонну необходимой длинны, состоящую из отдельных участков разного поперечного сечения. Отдельные участки колонны соединяются с помощью сварки в стык, сварной шов проходит термическую и механическую обработку и имеет прочность 0,95 – 1,00 с основным телом штанги. Поперечное сечение участков ННШ выбирается из условий равнопрочности колонны. Колонна ННШ может состоять из нескольких (до 10) участков, условный диаметр которых различается на 1,5 мм. Как правило, такая штанга имеет массу на 8 – 10 % меньше, чем аналогичная колонна обычной конструкции. Поскольку штанга имеет непрерывную конструкцию с соединениями только на насосе и полированном штоке, сила трения такой колонны по колонне НКТ и в перекачиваемой жидкости значительно меньше. Помимо этого, из-за отсутствия муфт ННШ большего размера можно опускать в НКТ меньшего диаметра (рис. 32).

Рис. 32 Прилегание насосной штанги и канатной штанги «Кород» к НКТ

Прутковые ННШ требуют большого диаметра барабана (от 6 до 12 метров) в связи с этим, фирма «Bender» (США), в качестве гибкого элемента тягового органа начала использовать широкую ленту. Упругие свойства ленты позволяют уменьшить динамические нагрузки на привод установки, а также энергетические затраты. Испытания показали, что использование ленты в качестве гибкого элемента уменьшает почти в 10 раз количество ремонтов из-за ее повреждения по сравнению с канатом [1]. Недостатками такого тягового органа является их низкая надежность, обусловленная тем, что стальная лента подвергается износу из-за трения о внутреннюю поверхность НКТ в абразивной среде, а также при многослойной навивке на барабан. Наличие микротрещин, надрезов, рубцов на поверхности и по торцам стальной ленты в условиях агрессивной коррозионной среды и большая площадь контакта тягового органа с откачиваемой жидкостью приводит к быстрому коррозионно – усталостному разрушению ленты. Кроме того, форма тягового органа делает крайне затруднительным разработку и изготовление надежного устьевого уплотнения ленты. Американская фирма «Hanlun» начала изготовление ленты из винилэфира, армированную графитным волокном. Материал имеет высокий модуль упругости и обладает достаточной жесткостью для использования в скважине и гибкостью для намотки на барабан. Барабан диаметром 2,4 метра для намотки ленты длинной до 1500 м монтируется на грузовике [1]. Анализ испытаний показал в различных скважинах показал, что такая установка может обеспечить добычу 32 метров кубических в сутки жидкости с глубины 1520 м при 10 – 12 ходах в минуту. Так же были предприняты попытки по созданию гибкого тягового звена в виде пластинчатой цепи длинной около 13 м и максимальной нагрузке 54кН. Применение цепи в качестве гибкого тягового органа позволило уменьшить диаметр барабана лебедки наземного привода по сравнению с барабаном для каната. Наряду с этим, применение цепи в качестве гибкого элемента имеет следующие недостатки: большое поперечное сечение ведет к усложнению конструкции устьевого уплотнения, сильный шум при работе цепи, необходимость в сложном устройстве для смазки цепи, малая долговечность цепи из-за воздействия агрессивной среды и механических примесей [1].

|

||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 378; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.203.242 (0.01 с.) |