Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Глава 1. Механические приводы скважинных штанговых насосных установок. Классификация, области примененияСтр 1 из 11Следующая ⇒

Имени И.М. Губкина

Факультет Инженерной механики Кафедра Машин и оборудования нефтяной и газовой промышленности Направление Машины и оборудование нефтяных и газовых промыслов Оценка «К защите» ________________ Заведующий кафедрой Ивановский В. Н. (________________) «____»____________2015 г. «____»_____________2015 г. __________________ (подпись секретаря ГАК)

ВЫПУСКНАЯ РАБОТА БАКАЛАВРА

на тему: СШНУ с канатной штангой для эксплуатации боковых стволов с внутренним диаметром 89 мм.

Руководитель работы

Доцент, к. т. н. Деговцов А. В.

__________________________________ (подпись)

Консультант по разделу Доцент, к. т. н. Деговцов А. В.

____________________________________ (подпись)

Студент гр. МО-11-09

Константинов Д. А.

____________________________________ (подпись) ____________________________________ (дата)

Москва 2015

КАЛЕНДАРНЫЙ ГРАФИК РАБОТЫ ПО РАЗДЕЛАМ ВЫПУСКНОЙ РАБОТЫ БАКАЛАВРА

Составлен «___» Февраля 2015 г. _________________________ _________________________ (Подпись руководителя) (Подпись студента) Аннотация В данной выпускной работе был проведен обзор и анализ скважинных штанговых насосных установок. Выбран прототип насосной установки для эксплуатации скважины с боковым стволом и приведено описание конструкции. Рассмотрены составляющие части установки.

В работе содержится: Количество листов – 137 Количество рисунков – 86 Количество таблиц – 7 Количество источников литературы – 9

Содержание ГЛАВА 1. МЕХАНИЧЕСКИЕ ПРИВОДЫ СКВАЖИННЫХ ШТАНГОВЫХ НАСОСНЫХ УСТАНОВОК. КЛАССИФИКАЦИЯ, ОБЛАСТИ ПРИМЕНЕНИЯ.. 6 1. 1. ОБЩАЯ КЛАССИФИКАЦИЯ ШТАНГОВОГО СКВАЖИННОГО ОБОРУДОВАНИЯ.. 6 1. 2. ОБЩАЯ КЛАССИФИКАЦИЯ ИНДИВИДУАЛЬНЫХ ПРИВОДОВ ШТАНГОВЫХ НАСОСОВ 7 1. 2. 1. БАЛАНСИРНЫЕ СТАНКИ КАЧАЛКИ.. 8 1. 2. 2. СТАНКИ КАЧАЛКИ С ФИГУРНЫМ БАЛАНСИРОМ.. 10 1. 2. 3. БЕЗБАЛАНСИРНЫЕ СТАНКИ КАЧАЛКИ.. 12 1. 2. 3. ЦЕПНОЙ ПРИВОД.. 14 1. 2. 4. ГИДРАВЛИЧЕСКИЕ И ПНЕВМАТИЧЕСКИЕ ПРИВОДЫ СКВАЖИННЫХ ШТАНГОВЫХ НАСОСНЫХ УСТАНОВОК.. 15 1. 2. 5. КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ ДЛИННОХОДОВЫХ СКВАЖИННЫХ НАСОСНЫХ УСТАНОВОК.. 17 1. 3. УРАВНОВЕШИВАНИЕ БАЛАНСИРНЫХ СТАНКОВ – КАЧАЛОК.. 19 ГЛАВА 2. ОБОРУДОВАНИЕ УСТЬЯ СКВАЖИНЫ ПРИ ЭКСПЛУАТАЦИИ СШНУ.. 22 2. 1. ПОДВЕСКА УСТЬЕВОГО ШТОКА.. 22 2. 2. ШТАНГОВРАЩАТЕЛЬ. 23 2. 3. ШТОКИ САЛЬНИКОВЫЕ УСТЬЕВЫЕ ШСУ.. 24 ГЛАВА 3. СКВАЖИННЫЕ ШТАНГОВЫЕ НАСОСЫ – ОСНОВНЫЕ ВИДЫ И ОБЛАСТИ ПРИМЕНЕНИЯ.. 27 3. 1. КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ НЕКОТОРЫХ ТИПОВ СКВАЖИННЫХ ШТАНГОВЫХ НАСОСОВ ШИРОКОГО ПРИМЕНЕНИЯ.. 30 3. 2. ПОРШНЕВЫЕ И ПЛУНЖЕРНЫЕ ШТАНГОВЫЕ НАСОСЫ С МЕХАНИЧЕСКИМ УПЛОТНЕНИЕМ 35 3. 2. 1. МЕХАНИЕСКОЕ УПЛОТНЕНИЕ. 38 3. 3. ДИФФЕРЕНЦИАЛЬНЫЕ НАСОСЫ.. 41 ГЛАВА 4. НАСОСНЫЕ ШТАНГИ.. 44 ГЛАВА 5. НАСОСНАЯ УСТАНОВКА ДЛЯ ЭКСПЛУАТАЦИИ СКВАЖИНЫ С БОКОВЫМ СТВОЛОМ 48 5. 1. КАНАТНАЯ НАСОСНАЯ ШТАНГА В МЕСТЕ ИНТЕНСИВНОГО НАБОРА КРИВЕЗНЫ БОКОВОГО СТВОЛА СКВАЖИНЫ.. 50 5. 2. НАСОС ТИПА 2СП44/18. 52 РАСЧЕТНАЯ ЧАСТЬ.. 54 1. ПОДБОР СКВАЖИННОГО ОБОРУДОВАНИЯ «АВТОТЕХНОЛОГ». 55 2. ПОДБОР СКВАЖИННОГО ОБОРУДОВАНИЯ «РУЧНОЙ». 58 3. ПОДБОР КОЛОННЫ ШТАНГ.. 60 4. МЕСТО УСТАНОВКИ КАНАТНОЙ ШТАНГИ И ЕЕ ДЛИНА.. 61 5. РАСЧЕТ ШТОКА НА ПРОГИБ.. 62 ВЫВОД.. 64 СПИСОК ЛИТЕРАТУРЫ... 65 ВВЕДЕНИЕ В нефтяной отрасли России уже довольно давно сложилась не благоприятная геолого-технологическая структура запасов нефти, в которой доля традиционных (технологически освоенных) запасов составляет лишь 35%, остальные запасы приходятся на долю трудно извлекаемых запасов нефти (низко проницаемые пласты, остаточные запасы, глубокопогружённые горизонты, высоковязкие нефти, подгазовые зоны) [6]. В качестве приоритетных направлений освоения трудноизвлекаемых запасов нефти необходимо проводить освоение низкопроницаемых пластов и ресурсов остаточных нефтей. Повышение эффективности освоения этих ресурсов позволит вовлечь в разработку несколько миллиардов тонн промышленных запасов нефти. Наряду с вышесказанным наблюдается тенденция перемещения основных нефтедобывающих районов все дальше на северо-восток, в том числе в зону арктического шельфа, в районы с суровыми климатическими условиями, удаленные от промышленных центров с развитой инфраструктурой. Неблагоприятные природно-географические и геолого-технические условия новых месторождений обусловливают повышенную частоту технико-эксплуатационных осложнений в скважинах, повышенную трудоемкость различных видов подземных и околоскважинных работ, что как следствие ведет к увеличению себестоимости добычи нефти [6].

Многие скважины бурятся со значительными отклонениями от вертикали, так как при кустовом бурении снижается стоимость строительства скважин. В районах Западной Сибири отклонение забоя от точки начала бурения достигает 1500 м по горизонтали, а угол наклона скважины достигает 40-60 градусов. Практика нефтедобычи показала, что эксплуатация наклонно- направленных скважин приводит к значительному сокращению наработки на отказ и межремонтному периоду [6]. Так же, можно отметить и тот факт, что все чаще и чаще используется зарезка боковых стволов (ЗБС) во многих случаях позволяющая получить фактически новую скважину из старой по кратно более низкой цене при меньших технологических и геологических рисках. Тем не менее нельзя забывать, что ЗБС – это прежде всего метод довыработки остаточных запасов, прежде целиком относившаяся к области КРС. И основная часть боковых стволов отнюдь не ориентирована на высокие дебиты и длительную эксплуатацию, которые могли бы окупить применение дорогостоящего бурового оборудования [6].

Построение боковых стволов решает много проблем, и вот основные из них: · Уменьшение стоимости буровых работ · Обеспечение восстановления работоспособности скважины после аварии · Увеличение площади охвата

В связи с этим все более значимыми являются вопросы научно обоснованного создания и эксплуатации нефтепромыслового оборудования, и в первую очередь – насосного оборудования, надежность и эффективность которого определяет эффективность всего процесса эксплуатации нефтяного месторождения [6]. Традиционным и наиболее распространенным видом механизированной добычи нефти являются установки скважинных штанговых насосов (УСШН), которыми в Российской Федерации оборудовано свыше 50 % общего фонда нефтяных скважин. Для сравнения нужно заметить, что в США этим видом оборудования оснащено около 90 % всего действующего фонда скважин. И хотя суммарная добыча нефти из скважин, оборудованных УСШН, в нашей стране составляет около 20 %, а в некоторых регионах (например – ОАО «Юганскнефтегаз») – и того меньше – всего 3-5 %, но эта самая «тяжелая» нефть: высоковязкая, горячая, с большим содержанием свободного газа, механических примесей. Кроме того, на сегодняшний день нет разумной альтернативы этому способу для работы в малодебитных скважинах, особенно при необходимости применения больших глубин подвески насоса. Каковы же перспективы применения оборудования, составляющего комплекс СШНУ и используемого сегодня в нефтяной промышленности России? С точки зрения экономических возможностей УСШН могут обеспечить высокий напор в ограниченном диапазоне подач от 5 до 50 м3/сут. Однако, этот вид оборудования очень чувствителен к целому ряду осложняющих факторов, среди которых одними из самых весомых являются кривизна ствола скважины, обводненность продукции, наличие механических примесей, вязкость откачиваемой пластовой жидкости, высокое свободное газосодержание. Непрерывное движение штанг вызывает усиленный износ штанговых муфт и, что особенно существенно, насосно-компрессорных труб. В результате многочисленных исследований установлена связь между наработкой на отказ ШСН, интенсивностью искривления стволов скважин и обводненностью продукции. Например, в условиях ННК “Башнефть” при увеличении темпа набора кривизны с 2 до 4 градусов на 10 м и обводненности продукции с 20 до 90% наработка ШСН снижается примерно в 2 раза [5].

Все эти трудности приводят к тому, что приходится создавать новое оборудование, которое будет приспособлено к добыче в данных условиях.

Балансирные станки качалки

Станки – качалки с двуплечим балансиром (рисунок 1. 2. 1.). В этой конструкции опора балансира находится между точками подвеса штанг и сочленения балансира с шатуном. Усилия к балансиру передается через шатун соединенные с балансиром траверсой [1]. Стандартом 1966 г. Было предусмотрено 20 типо – размеров станков – качалок (СК) грузоподъемностью от 1,5 до 20 т. Типовая конструкция СК представлена на (рисунок 1. 2. 2.) Впервые в стране был начат выпуск приводов, в которых редуктор был поднят и установлен на подставке. Фактически в серийный выпуск пошли только 9 – моделей, включая 7 базовых и 2 модифицированных. Условное обозначение на примере 4СК3 – 1,2 – 700 расшифровывается следующим образом: 4СК – станок – качалка 4 – базовая модель; 3 – допускаемая нагрузка на головку балансира 3 т; 1,2 – наибольшая длинна хода точки подвеса штанг 1,2 м; 700 – допускаемый крутящий момент на редукторе кгс м.

Рисунок 1. 2. 1. – Балансирный станок-качалка с двуплечим балансиром

Рисунок 1. 2. 2. – Схема балансирного станка-качалки: 1 - канатная подвеска; 2 - балансир с поворотной головкой; 3 - опора балансира; 4 - стойка; 5 - шатун; 6 - кривошип; 7 - редуктор; 8 - ведомый шкив; 9 - клиноременная передача; 10 - электромотор; 11 - ведущий шкив; 12 - ограждения; 13 - салазки поворотные для электромотора; 14 – рама; 15 – противовес; 16 – траверса; 17 - тормозной шкив

Цепной привод

Цепной привод (Рисунок 1. 2. 6.) состоит из рамы 14, на которой размещается приводной двигатель 1 и трансмиссия 2. Тихоходный вал редуктора 4 соединен цепной передачей 5 с ведущей звездочкой 8, приводящую во вращение замкнутую цепь 9, которая размещена в вертикальном корпусе 11. Одно из звеньев цепи 9 имеет звено (палец) 10, соединенное с кареткой, к которой прикрепляются тяговые звенья (канаты). Один канат соединен с канатной подвеской 12 полированного штока 13 колонны штанг, второй - с контргрузом (противовесом) 6, который обеспечивает равномерную загрузку приводного электродвигателя. Работа на промыслах цепного привода подтвердила, что применение таких приводов, особенно при добычи высоковязкой нефти, позволяет существенно снизить энергетические затраты на подъем продукции, увеличить коэффициент наполнения и подачи штангового насоса, уменьшить динамические нагрузки на колонну штанг, увеличить долговечность оборудования [1].

Рисунок 1. 2. 6. – Цепной привод станка-качалки ПОДВЕСКА УСТЬЕВОГО ШТОКА

Подвески устьевого штока ПСШ предназначены для соединения устьевого штока с приводом штангового скважинного насоса. Позволяют исследовать работу скважинного штангового насоса с помощью динамографа, а также регулировать установку плунжера в цилиндре насоса [1]. Предусмотрена возможность применения подвесок в условиях умеренной и холодной (район 1а) климатических зон. Схема подвески представлена на (рис. 14).

Рис. 14 Подвеска устьевого штока: 1 – нижняя траверса; 2 – плашки каната; 3 – пружина плашек; 4 – винт опорный; 5 – верхняя плашка; 6 – плашка штока; 7 – пружина плашек штока; 8 – сальниковый шток; 9 – канат

ШТАНГОВРАЩАТЕЛЬ

Штанговращатель – механическое приспособление, закрепляемое на устьевом штоке для медленного проворачивания колонны штанг и плунжера, «на заворот» при каждом ходе головки балансира (рис. 15). Штанговращатели применяются при эксплуатации искривлённых скважин для предотвращения одностороннего истирания штанг, муфт и плунжера, для предотвращения отворотов штанговых колонн, а также в случае применения пластинчатых скребков, укрепляемых на колонне штанг для удаления отложений парафина на внутренних стенках труб [1].

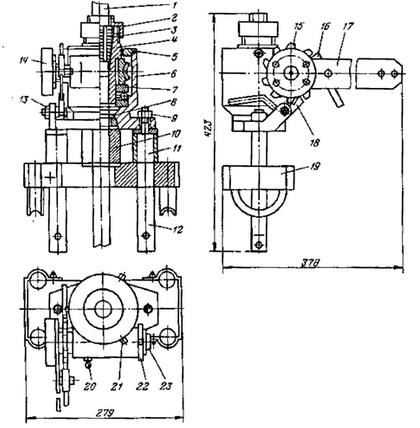

Рис. 15 Штанговращатель: 1 – устьевой шток; 2 – гайка накидная; 3 – сухарь; 4 – червячная втулка; 5 – крышка; 6 – корпус; 7 – подшипник; 8 – кольцо уплотнительное; 9 –гайка; 10 – втулка распорная; 11 – грузовой винт; 12 – винт подъемный; 14 – червячное колесо; 15 – храповик; 16 – собачка верхняя; 17 – рычаг; 18 –собача нижняя; 19 – нижняя траверса; 20 – масленка; 21 – болт специальный; 22 – втулка; 23 – ось нижняя

МЕХАНИЕСКОЕ УПЛОТНЕНИЕ

Механическое уплотнение служит для повышения надежности за счет создания максимального гидравлического сопротивления в зазоре между цилиндром и плунжером насоса [7]. На (рис. 24) изображено уплотнение, разрез; на (рис. 25) - сечение А-А; на (рис. 26) показана в качестве примера схема установки пакета из четырех пар колец. Уплотнение включает цилиндр 1, в котором размещен плунжер 2, на корпусе плунжера 2 имеется упругая обойма 3, на которой размещены жесткие эксцентричные кольца 4. Кольца 4 установлены попарно так, что центры их эксцентрично смещенных окружностей развернуты на 180о. Внутренние цилиндрические поверхности колец в местах своей наибольшей ширины имеют продольные пазы 5. Уплотнение работает следующим образом. При установке плунжера 2 с эксцентричными кольцами 4 в цилиндр 1 центры наружных поверхностей колец стремятся совпасть с осью цилиндра, а внутренние поверхности колец вдавливаются в упругую обойму 3 тем больше, чем больше эксцентриситет кольца. Упругая обойма 3 прижимает эксцентричные кольца 4 в месте их наибольшей ширины к стенкам цилиндра 1. При этом резина обоймы частично затекает в паз 5. В местах прижатия колец 4 к цилиндру 1 (см. рис. 24, точки, а-г) зазор равен нулю. С противоположной от точки касания стороны зазор между кольцом и цилиндром максимальный. Однако ввиду того, что кольца 4 по торцам плотно прижаты одно к другому и развернуты, между стенками цилиндра и набором колец образуется сложная лабиринтная щель и, следовательно, большое гидравлическое сопротивление потоку жидкости [7]. Для того, чтобы утечки через уплотнение плунжера были минимальными и с целью получения равномерного износа стенок цилиндра, предлагается эксцентричные кольца устанавливать так, чтобы точки касания колец делили окружность цилиндра на равные части. Например, если в пакете имеется четыре кольца, то кольца развернуты под 90о одно относительно другого, причем первое и второе кольца развернуты под 180о, а вторая пара повернута относительно первой на 90о (см.рис.24). Еще больший эффект можно получить, если кольца устанавливать попарно, причем так, чтобы зазор в щели не получился в виде винта. Для этого каждую последующую пару колец, начиная с третьей, нужно поворачивать в сторону, противоположную повороту предыдущей пары. В этом случае поток жидкости (утечка) будет резко менять направление движения и в щели будет создаваться дополнительное гидравлическое сопротивление. На (рис. 25) показан пример установки пакета колец из четырех пар. Стрелки указывают направление поворота пары колец по отношению к предыдущей. Устанавливая несколько пакетов, можно добиться равномерного износа цилиндра и минимальной утечки, причем пакеты могут состоять из трех, четырех, пяти и т.д. пар колец. Выполнение на внутренних поверхностях, на их широких участках, продольных пазов 5 (см.рис.24) позволяет более надежно фиксировать каждое кольцо 4 на упругой обойме 3 за счет затекания массы резины в указанные пазы и предотвращения углового смещения колец во время работы. Упругая обойма 3 за счет того, что она привулканизирована к поверхности плунжера 3, надежно зафиксирована на плунжере [7]. Уплотнение плунжера имеет следующие положительные свойства: износ пары трения плунжер-цилиндр компенсируется за счет упругих свойств резиновой обоймы, причем сама резина не подвергается износу, т.е. уплотнение будет более долговечным; уплотнение работоспособно на изношенных цилиндрах; герметичность узла плунжера со временем повышается за счет притирки; плунжер легко поддается ремонту; уменьшена вероятность заклинивания плунжера в цилиндре. В заключении следует перечислить те преимущества, которые можно получить при использовании механических уплотнений в штанговых насосах: – повышение КПД насосов на 10-15 % по сравнению с КПД серийных насосов с щелевым уплотнением; – увеличение наработки на отказ плунжерно-цилиндровой пары до 10 раз; – возможность создавать насосы с минимальным диаметром 20 мм и максимальной длиной хода до 100 м; – возможность насосам работать в скважинах с осложненными условиями (высокая вязкость, наклонные и искривленные скважины и др.);

Рис. 24 Рис. 25

Рис. 26

ДИФФЕРЕНЦИАЛЬНЫЕ НАСОСЫ

Для отбора из скважин высоковязкой жидкости выпускаются стандартные насосы с двумя плунжерами (типа ННБД1) по схеме, представленной на (рис. 27). При ходе сборки плунжеров вниз давление столба жидкости в НКТ будет передаваться на верхний плунжер 6 и нагнетательный клапан 5. При этом под плунжером 6 и клапаном 5 будет давление всасывания, так как жидкость из скважины будет поступать через открытый клапан 3 в полость 4. Таким образом, при ходе плунжеров и штанг вниз создается сила, действующая сверху вниз и растягивающая шток 8 и штанги, что предупреждает зависание штанг в вязкой жидкости и их продольный изгиб. При отборе высоковязкой жидкости и обычных схемах штанговых насосов трение штанг о жидкость не позволит штангам достаточно быстро опускаться, головка балансира опускается вниз быстрее штанг, что приводит к рассогласованию движения головки балансира станка – качалки и колонны штанг, возникновению значительных ударных нагрузок и снижению работоспособности установок [1]. Подача такого насоса определяется длиной хода и разность площадей цилиндра 1 нижней насосной части (с плунжером 2) и цилиндра 7 верхней насосной части. Насосы НВ1БД2 (рис. 28) предназначены для отбора жидкости с большим содержанием свободного газа. Жидкость в них при движении плунжерной сборки попадает через входной клапан, расположенный в нижнем плунжере, в полость между плунжерами. Это происходит из-за увеличения объема межплунжерной зоны и уменьшения в ней давления. При ходе плунжеров вверх объем межплунжерной зоны уменьшается, что приводит к закрытию нижнего клапана, открытию нагнетательного клапана в верхнем плунжере и перемещению жидкости в полость 4 и в НКТ.

Рис. 27 Насос типа ННБД1: 1, 8 – шток; 2 – переводник плунжера; 3 – цилиндр насоса; 4, 10 – плунжеры; 5 – нагнетательный клапан; 6 – клапанный блок; 7 – всасывающий клапан; 9 – цилиндр гидроусилителя; 11 – наконечник; 12 – разрядный клапан; 13 – переводник верхний

Рис. 28 Насос типа НВ1БД2: 1 – шток; 2 – замок; 3 – упор; 4 – переводник плунжера; 5 – цилиндр насоса; 6 –плунжер верхнего насоса; 7 –полый шток; 8 – цилиндр насоса; 9 – клапанный блок; 10 – плунжер насоса нижнего; 11 – всасывающий клапан; 12 переводник ГЛАВА 4. НАСОСНЫЕ ШТАНГИ Насосные штанги, соединенные в штанговую колонну, передают возвратно – поступательное движение от точки подвеса штанг поверхностного привода к плунжеру насоса [1]. Штанга представляет собой стальной стержень круглого сечения диаметром 12, 16, 18, 22, 25 мм, с высаженными концами. На концах штанги имеется участок квадратного сечения для захвата под ключ при свинчивании – развинчивании, и выполнена резьба метрическая специальная, причем резьба накатывается. Штанги соединяются между собой муфтами. ГОСТ 13877 – 80 предусматривает изготовление штанг номинальной длинной 8000 мм. Для подбора необходимой длины подвески колонны изготавливаются укороченные штанги длинной 1000, 1200, 1500, 2000 3000 мм. Для соединения штанг одинаковых размеров выпускают соединительные муфты, а штанг разных размеров – переводные муфты. Муфты каждого типа изготавливают в двух исполнениях: с лысками под ключ и без них [1]. Продолжаются разработки стеклопластиковых или углепластиковых насосных штанг для использования в скважинах с коррозионно – активной средой. Конструкция аналогична стальным штангам, т. е. гладкое тело штанги и высаженная часть с резьбой. Но здесь могут быть разные варианты: либо резьба и высаженная часть штанги выполнена из стали, а сама высаженная часть прикрепляется к гладкому телу штанг. Вариант крепления высаженной части штанги к ее гладкой части представлен на (рис. 30). Основная особенность стеклопластиковых штанг – их малая масса: при одинаковой прочности они в 3-4 раза легче стальных, но в 2 – 3 раза эластичнее. Обычно их используют (в сочетании со стальными штангами) в глубоких скважинах (более 2000 м) или в скважинах с высококоррозионной пластовой жидкостью.

Рис. 30 Стеклопластиковая штанга

Кроме сплошных насосных штанг, могут применятся полые или трубчатые штанги (рис. 31). Полые штанги предназначены для передачи движения от головки балансира станка – качалки плунжеру скважинного насоса при непрерывной или периодической подаче в полость насосных труб ингибиторов коррозии, ингибиторов отложения парафина, растворителей парафина, теплоносителей, деэмульгаторов, жидкости гидрозащиты насоса. Продукция скважины при этом отбирается по кольцевому пространству между полыми штангами и НКТ. Другим вариантом применения полых штанг является откачка пластовой жидкости с высоким содержанием механических примесей. При этом откачка пластовой жидкости проводится по центральному каналу. За счет малого диаметра проходного сечения увеличивается скорость движения откачиваемой жидкости по каналу, что препятствует выпадению (оседанию) механических примесей из потока жидкости [1].

Рис. 31 Полые (трубчатые) штанги

Колонна насосных штанг может выполнятся не только из отдельных, дискретных штанг, соединенных между собой с помощью резьбы, но и в виде непрерывной колонны. К непрерывным насосным штангам (ННШ) относятся прутковые и гибкие штанги. Прутковые ННШ представляют собой колонну необходимой длинны, состоящую из отдельных участков разного поперечного сечения. Отдельные участки колонны соединяются с помощью сварки в стык, сварной шов проходит термическую и механическую обработку и имеет прочность 0,95 – 1,00 с основным телом штанги. Поперечное сечение участков ННШ выбирается из условий равнопрочности колонны. Колонна ННШ может состоять из нескольких (до 10) участков, условный диаметр которых различается на 1,5 мм. Как правило, такая штанга имеет массу на 8 – 10 % меньше, чем аналогичная колонна обычной конструкции. Поскольку штанга имеет непрерывную конструкцию с соединениями только на насосе и полированном штоке, сила трения такой колонны по колонне НКТ и в перекачиваемой жидкости значительно меньше. Помимо этого, из-за отсутствия муфт ННШ большего размера можно опускать в НКТ меньшего диаметра (рис. 32).

Рис. 32 Прилегание насосной штанги и канатной штанги «Кород» к НКТ

Прутковые ННШ требуют большого диаметра барабана (от 6 до 12 метров) в связи с этим, фирма «Bender» (США), в качестве гибкого элемента тягового органа начала использовать широкую ленту. Упругие свойства ленты позволяют уменьшить динамические нагрузки на привод установки, а также энергетические затраты. Испытания показали, что использование ленты в качестве гибкого элемента уменьшает почти в 10 раз количество ремонтов из-за ее повреждения по сравнению с канатом [1]. Недостатками такого тягового органа является их низкая надежность, обусловленная тем, что стальная лента подвергается износу из-за трения о внутреннюю поверхность НКТ в абразивной среде, а также при многослойной навивке на барабан. Наличие микротрещин, надрезов, рубцов на поверхности и по торцам стальной ленты в условиях агрессивной коррозионной среды и большая площадь контакта тягового органа с откачиваемой жидкостью приводит к быстрому коррозионно – усталостному разрушению ленты. Кроме того, форма тягового органа делает крайне затруднительным разработку и изготовление надежного устьевого уплотнения ленты. Американская фирма «Hanlun» начала изготовление ленты из винилэфира, армированную графитным волокном. Материал имеет высокий модуль упругости и обладает достаточной жесткостью для использования в скважине и гибкостью для намотки на барабан. Барабан диаметром 2,4 метра для намотки ленты длинной до 1500 м монтируется на грузовике [1]. Анализ испытаний показал в различных скважинах показал, что такая установка может обеспечить добычу 32 метров кубических в сутки жидкости с глубины 1520 м при 10 – 12 ходах в минуту. Так же были предприняты попытки по созданию гибкого тягового звена в виде пластинчатой цепи длинной около 13 м и максимальной нагрузке 54кН. Применение цепи в качестве гибкого тягового органа позволило уменьшить диаметр барабана лебедки наземного привода по сравнению с барабаном для каната. Наряду с этим, применение цепи в качестве гибкого элемента имеет следующие недостатки: большое поперечное сечение ведет к усложнению конструкции устьевого уплотнения, сильный шум при работе цепи, необходимость в сложном устройстве для смазки цепи, малая долговечность цепи из-за воздействия агрессивной среды и механических примесей [1].

НАСОС ТИПА 2СП44/18

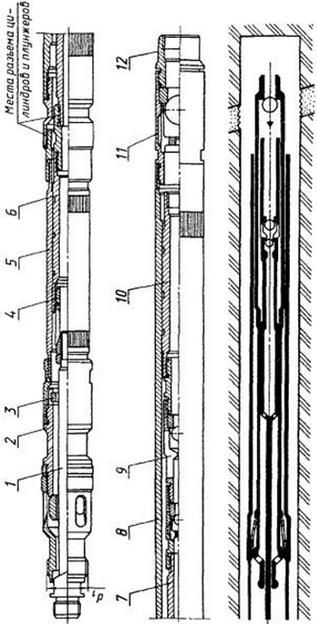

Рис. 29 а

Так как в месте интенсивного набора кривизны будут происходить трения штанг об НКТ, которые в свою очередь будут вызывать зависания плунжера (не будет происходить полное нагнетание пластового флюида, что снизит энергоэффективность). Предлагается использование дифференциального насоса типа: 2СП (Рис. 29 а), который обладает и рядом других преимуществ по сравнению с насосами обычного исполнения Д1. · всасывающий клапан с увеличенным проходным сечением открывается и закрывается принудительно от штока за счет трения механического уплотнения НСБ32; · отсутствует специальное сливное устройство, слив жидкости осуществляется через отверстие диаметром 32 мм, когда шток поднят вверх, что позволяет производить прямую и обратную промывку скважины без подъема насоса на поверхность; · меньше длина (4,0 м вместо 10,1 м), масса (73 кг вместо 140 кг) и, следовательно, меньшая стоимость; · возможность работы в наклонных скважинах; · простота изготовления, эксплуатации и ремонта.

Рис. 29 б Насос 2СП44/18: 1 – цилиндр; 2 – поршень 2СПхх; 3 – шток; 4 – клапан приемный; 5 – фильтр; 6 – муфта НСБхх; 7 – плунжер; 8 – патрубок НКТ

В насосе 2СП44/18 (рис. 29 б) используется только один цилиндр 1, в котором перемещается поршень 2 (2СП44) со штоком 5 диаметром 32 мм. В месте выхода штока из цилиндра установлено механическое уплотнение 3 (НСБ18), размещенное в тарелке приемного клапана 4. Проанализировав все скважинное и наземное оборудование (существующее на данной момент) пришел к выводу: в качестве привода будет использован балансирный станок качалка. В месте интенсивного искривления (боковой зарезки) будет установлена канатная штанга. В качестве насоса будет использован дифференциальный насос типа: 2СП. РАСЧЕТНАЯ ЧАСТЬ ПОДБОР КОЛОННЫ ШТАНГ

Максимальные напряжения

Амплитудные напряжения

Сталь для штанг 15Н3МА ГОСТ 4543-71

РАСЧЕТ ШТОКА НА ПРОГИБ Расчет штока на прогиб необходимо провести ввиду того, что при эксплуатации в боковом стволе скважины (угол достигает 55°) насосного оборудования, из-за достаточной стрелы прогиба, будет происходить интенсивный износ механического уплотнетнения. Для его устранения на расчетной длине необходимо смонтировать центраторы.

1. Вес штока в пластовом флюиде:

2. Условие прочности при изгибе по максимальному нормальному напряжению:

3. Требуемый диаметр штока равен:

4. Момент инерции поперечного сечения равен:

5. Прогиб штока

6. Максимальный прогиб штока

7. Проверка жесткости балки. Условие жесткости:

| Поделиться:

| |

[1]

[1] [1]

[1] [1]

[1] [1]

[1]

– ускорение свободного падения

– ускорение свободного падения – плотность пластового флюида

– плотность пластового флюида

– масса штока

– масса штока

– объем штока

– объем штока

[15]

[15] – расчетное сопротивление стали;

– расчетное сопротивление стали; – момент сопротивления круглого сечения штока

– момент сопротивления круглого сечения штока [15]

[15] [15]

[15] [14]

[14] – вес штока в пластовом флюиде

– вес штока в пластовом флюиде [14]

[14]