Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет технического уровня редуктора.Содержание книги Поиск на нашем сайте

Технический уровень целесообразно оценивать количественным параметром, отражающим соотношение затраченных средств и полученного результата. "Результатом" для редуктора является его нагрузочная способность, в качестве характеристики которой принимается вращающий момент Т2, Нм.

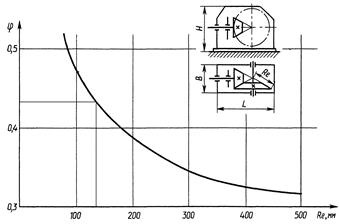

Рис. 13.1. График для определения коэффициента заполнения конического одноступенчатого редуктора.

Объективной мерой затраченных средств является масса редуктора m, кг, в которой практически интегрирован весь процесс его проектирования. Поэтому за критерий технического уровня можно принять относительную массу γ = m/T2 т. е. отношение массы редуктора (кг) к вращающему моменту на его тихоходном валу (Нм). Этот критерий характеризует расход материалов на передачу момента и легок для сравнения. Определение массы редуктора

где φ = 0,42 – коэффициент заполнения, определяемый по графику в зависимости от Re; ρ = 7,4´103 кг/м3 — плотность чугуна;

13.2. Определение критерия технического уровня редуктора:

γ = m / T2 = 0,65 Рекомендации по уменьшению критериев технического уровня редуктора: для повышения технического уровня редуктора необходимо уменьшить толщину стенок редуктора и повысить твёрдость зубчатого колеса и шестерни. Разработка рабочих чертежей деталей редуктора Тихоходный вал. а) Обозначаются базы под изображением вала: база Е — поверхность пятой ступени вала; база Ж — поверхность второй ступени. б) Наносятся комбинированным способом осевые размеры под изображением вала: сопряженный (14 мм) – длина шпоночного паза; габаритный (236 мм) — длина вала; посадочные (22, 47, 49 мм); координирующий положение шпоночного паза (6 мм). Размеры 27, 49, 91 мм отвечают последовательным этапам токарной обработки вала. в) Проставляются диаметральные размеры ступеней вала: 1 -я ступень — Ø40 мм; 2-я ступень — Ø28 мм; 3-я ступень — Ø30 мм; 4-я ступень — Ø30 мм; 5-я ступень — Ø25 мм. г) На сопрягаемые диаметральные и линейные размеры задаются поля допусков: Ø 28к6 для посадочных мест вала (2-я и 5-я ступени) под установку подшипников качения; Ø 40n6 для посадочного места вала (1 -я ступень) под установку шкива открытой передачи; Ø 28d9 для посадочного места вала (2-я ступень) под манжетное уплотнение; Ø 28a11 для монтажного размера (2-я ступень) под дистанционную втулку; Ø 30n6 для посадочного места вала (3-я ступень) под установку зубчатого колеса; 6Р9 для ширины шпоночного паза на 1-й ступени — на размер 350 мм (d— t1, где t1= 3,5 мм — глубина шпоночного паза на 1-й ступени) назначается нижнее отклонение - 0,1 мм, так как сечении шпонки 6х6 мм; на глубину шпоночного паза t1 = 3,5 мм (1-я ступень) назначается верхнее отклонение + 0,1 мм, так как сечение шпонки 6х6 мм; 14H15 на длину шпоночного паза первой ступени; 22h12 и 91h12 для линейных размеров, определяющих положение опор, фиксирующих осевое положение вала; д) Наносятся и назначаются условные обозначения допусков формы и расположения поверхностей: допуск цилиндричности на Ø 40k6 и Ø 35n6 — 4 мкм; на Ø 36n6 — 5 мкм; допуск соосности относительно оси поверхностей Е и Ж на Ø 40k6 — 10 мкм; на диаметре Ø 36n6 — 20 мкм; допуск перпендикулярности торца вала на Ø 40 мм относительно оси поверхностей Е и Ж — 20 мкм. е) Проставляются на чертеже вала условные обозначения шероховатости поверхностей и назначаются параметры шероховатости. Обозначения параметров шероховатости проставляется на верхних частях изображения вала, а на торцевых поверхностях — под изображением вала: на Ø 40k6 и Ø 35n6 под установку подшипников и элемента открытой передачи — 0,8 мкм; на Ø 36n6 под установку зубчатого колеса — 0,8 мкм; на Ø 40d9 под установку резиновой манжеты — 0,4 мкм; на торцы вала для базирования подшипников, зубчатого колеса — 1,6 мкм; на остальные поверхности вала — 6,3 мкм (указано в правом верхнем углу чертежа). ж) Участок второй ступени вала длиной 30 мм подвергнуть термической обработке на глубину h = 0,8...1,0 мм до твердости 40...50 HRC и отполировать. Обозначение термической обработки — утолщенная штрихпунктирная линия. Зубчатое колесо. а) Обозначается база А — внутренняя посадочная поверхность ступицы колеса. б) Наносятся осевые размеры под изображением колеса координатным способом. Проставляются диаметральные размеры колес. в) На сопрягаемые линейные и диаметральные размеры задать поля допусков (Ø 36H7 для посадочного места колеса). На размер шлицевого паза d + t2 назначается верхнее отклонение +0,1 мм, так как сечение шлица <6х6 мм. г) Наносятся условные обозначения допусков формы и расположения поверхностей: допуск цилиндричности на Ø 36H7 — 8 мкм; допуск перпендикулярности торца колеса на Ø 58 мм относительно оси поверхности А — 30 мкм. д) Проставляются условные обозначения шероховатости поверхностей и назначаются параметры шероховатости. Обозначения параметров шероховатости проставляется на верхних частях изображения колеса, а на торцевых поверхностях — под изображением колеса: посадочная поверхность отверстия ступицы Ø 36H7 – 0,8 мкм; торец ступицы колеса – 1,6 мкм; поверхность шлицевого паза: рабочая / нерабочая – 1,6 / 3,2 мкм; профиль зуба зубчатого венца – 1,6 мкм; на остальные поверхности назначается шероховатость — 6,3 мкм (указывается в правом верхнем углу чертежа). е) Составляются технические требования в следующем порядке: требования к материалу зубчатых колес: 269...302 НВ; радиусы скруглений — 2 мм max; неуказанные предельные отклонения размеров: отверстий +t2, валов — t2, остальных ±t2/2. ж) Составляется таблица параметров зубчатого венца.

Заключение

В результате разработки сборочного чертежа редуктора были внесены следующие изменения: 1 Подшипники заменены на более нагруженные; 2 Изменения внесены в корпус редуктора с целью уменьшения его массы; 3 Упругая втулочно-пальцевая муфта заменена упругой муфтой с торообразной оболочкой

Основные параметры привода: - Рабочий ресурс привода Lh = 70000 ч; - Серия асинхронного двигателя 4АМ71В4У3 с номинальной мощностью Pном = 0,55 кВт; - Передаточное отношение: привода - uобщ = 18,3; закрытой передачи – uзп = 6,3; открытой передачи - uоп = 2,91; - Средний окружной модуль mnm = 3 мм; - Вращающий момент на тихоходном валу T2 = 22,4 Нм; - Марка материалов зубчатого колеса и шестерни – сталь 40Х; - Допускаемое контактное напряжение [σ]Hрас = 514,3 Н/мм2. Список используемой литературы

|

||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 422; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.221.68.196 (0.007 с.) |

кг

кг