Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Описание узла конструкции турбиныСтр 1 из 7Следующая ⇒

Содержание

Содержание…………………………………………………………………..........3 Техническое задание……………………………………………………………...4 Введение…………………………………………………………………………...5 1. Описание конструкции и процесса сборки узла газовой турбины..............6 2. Проектный расчет вала турбины……………………………………............7 2.1. Определение вращающего момента, выбор материала и его основных характеристик…………………………………………………..7 2.2. Определение наружного и внутреннего диаметров………….........7 3. Выбор подшипников……………………………………………………........8 3.1. Определение реакций опор…………………………………………8 3.2. Выбор подшипников по динамической грузоподъемности……..10 3.3. Проверка подшипников на статическую грузоподъемность……13 4. Проверочный расчет вала………………………………………………......14 4.1. Построение эпюр изгибающих, крутящих моментов и продольных сил…………………………………………………………...14 4.2. Расчет амплитудных и средних напряжений цикла……………...14 4.3. Выбор опасных сечений и определение запасов сопротивления усталости…………………………………………………………………..15 4.4. Расчет устойчивости вала при действии крутящего момента…..20 4.5. Расчет критической частоты вращения ротора турбины………..21 5. Расчет на прочность соединений…………………………………………..22 5.1. Расчет на прочность шлицевого соединения…………………......22 5.2. Расчет штифта, соединяющего вал и рабочее колесо с лопатками………………………………………………………………….23 5.3. Расчет на прочность группового резьбового соединения……….24 6. Система смазки……………………………………………………………...25 6.1. Выбор марки масла и расчет его количества для смазки и охлаждения подшипников турбины……………………………………..25 6.2. Описание системы смазки………………………………………....28 Список использованной литературы…………………………………………...30

ТЕХНИЧЕСКОЕ ЗАДАНИЕ

Рассчитать и спроектировать узел газовой турбины для привода электрогенератора на основе прототипа АИ – 20. Исходные данные: Рекомендуемый прототип турбины – АИ-20 Мощность турбины - Осевая сила, действующая на ротор - Частота вращения ротора турбины - Изгибающий момент на роторе турбины - Характерный диаметр проточной части турбины -

Ресурс работы турбины в часах -

Введение

Проектирование и создание ГТД начинается обычно с получения от потребителя технического задания (ТЗ) на двигатель, где изложены необходимые требования к данным будущего двигателя. Задается величина тяги (или мощности) для нескольких высотных и земных точек, указывается тип двигателя, его масса, габаритные размеры, ресурс и др. Фирма – разработчик прорабатывает ТЗ, согласовывает с заказчиком высотно-скоростные характеристики, определяет основные параметры цикла двигателя, составляет несколько вариантов эскизного проекта двигателя и один из них принимается как основной и утверждается к дальнейшей разработке. Разработчик также выдает ТЗ организациям, проектирующим и изготовляющим агрегаты и приборы. Чрезвычайно важно при создании нового двигателя иметь опытные образцы и результаты лабораторных испытаний его узлов и деталей. К числу общих требований, которым должен удовлетворять новый двигатель, относятся: - обеспечение надежной работы на установившихся и переходных режимах на земле и сохранение стабильными во времени эксплуатации его основных показателей - тяги или мощности и расхода топлива; - обеспечение надежного запуска, а также повторного запуска; - удобство осмотра в процессе эксплуатации двигателя его отдельных деталей (лопаток, деталей камеры сгорания, форсажной камеры и др.), для чего предусмотрены специальные окна, позволяющие проверить все части двигателя визуально; -выполнение регламентных работ, предусмотренных инструкцией по эксплуатации. Рабочее проектирование ведется на основе эскизной компоновки, она заключается в конструктивной и прочностной проработке всех узлов двигателя и его деталей. Проводится также расчет деталей на колебания (лопатки, диски и др.), определяется критическое число оборотов ротора, находятся резонансные режимы. После выполнения рабочих компоновок выполняются рабочие чертежи, одновременно ведутся подробные расчеты деталей на прочность и уточняются расчеты на колебания. Параллельно прорабатываются чертежи технологическими и металлургическими службами, составляются спецификации, ведется подготовка производства.

По выполнении этих работ чертежи передают в производство, составляет технологический процесс изготовления деталей двигателя, проектируют и изготовляют приспособления, заказывают поковки, штамповки, заготовки и начинают процесс изготовления двигателя. Сборка первого образца ведется высококвалифицированным персоналом, затем двигатель поступает на испытания. Испытания первого опытного образца нередко показывают, что характеристики отдельных узлов двигателя не имеют достаточной согласованности, некоторые узлы и детали оказываются недостаточно прочными и при испытаниях ломаются. Устранение этих дефектов, установление причин поломок деталей, их упрочнение достигаются в процессе доводки двигателя. Испытания двигателя начинаются непосредственно после обеспечения надежной работы двигателя в течение минимально необходимого числа часов (обычно 25 ч). Государственные – стендовые испытания являются заключительным этапом доводки двигателя, после чего он передается в серийное производство.

Ротор турбины Ротор турбины состоит из вала и дисков с рабочими лопатками. Опорами вала турбины являются цапфа компрессора, на которую опирается вал, и роликовый подшипник, расположенный вблизи дисков. Для уменьшения массы турбины применяется консольное расположение дисков (с подшипником перед турбиной). Соединение дисков с валом выполнено разъемным. Для нашей турбины крепление дисков к валу выполнено с помощью шпилек. Сборка разъемного ротора с корпусом проводится следующим образом. Вначале собирается ротор, взаимное положение вала и дисков фиксируется метками. Клеймятся также шпильки, гайки и контрящие замки. Затем проводится динамическая балансировка, и ротор разбирается (снимаются облопаченные диски II и III ступеней). После сборки соплового аппарата I ступени его размещают так, чтобы ось турбины была в вертикальном положении, устанавливают вал с диском I ступени, сопловой аппарат и диск II ступени, затем сопловой аппарат и диск III ступени (диски садятся на призонные втулки и заточки центрирующих буртиков). После этого затягивают гайки. Корпус турбины Корпус турбины ГТД является наружной стенкой проточной части и входит в общую силовую схему двигателя. Корпус представляет собой кольцо в форме усеченного конуса, что определяется проточной частью турбины и числом ступеней. К передней части корпуса турбины присоединен с помощью фланцевого крепления корпус камер сгорания, к задней – сопловое устройство. Разъемы корпуса турбины делаются перпендикулярно оси. Число разъемов определяется конструкцией турбин и числом ступеней. Корпус изготавливают из ленты, сворачивая ее в кольцо, сваривая ее торцы и приваривая точеные фланцы, либо из ленты профильного проката, из которого образуют оболочку. Система смазки Масло подается к подшипникам, главным образом, для отвода от них тепла, а также для смазки трущихся частей. В условиях работы на двигателе вся мощность, расходуемая на привод подшипника, практически целиком превращается в тепловой поток, идущий на повышение его рабочей температур. Количество тепла, которое необходимо отвести от подшипника прокачиваемым через него маслом, определяется затрачиваемой на его привод энергией и нагревом его от горячих деталей двигателя. Методики расчета прокачки базируются на обобщенном выражении для расчета мощности, затрачиваемой на привод подшипников при существовании гидродинамического подобия течений потоком масла в их каналах и использовании равнения теплового баланса в подшипниковом узле.

В ГТД применяется замкнутая циркуляционная система смазки. Резервуаром для масла служит маслосборник, в котором находится определенный запас масла, необходимый для его циркуляции. Каждый масляный насос на всасывании имеет сетчатый фильтр, предохраняющий его рабочую полость от попадания в нее крупных твердых частиц. На выходе из нагнетающей ступени устанавливается фильтр высокого давления, очищающий масло перед поступлением его в двигатель. Пройдя фильтр высокого давления и полость редукционного клапана, масло поступает в коробку приводов и к форсункам подшипников, которые распыляют масло и направляют его на подшипники. Масло из полостей подшипников отсасывается откачивающей ступенью насоса.

Выбор подшипников. Определение реакций опор. Подшипник опоры А. Предварительно примем для диаметра вала dп1=40мм радиально-упорный шарикоподшипник с разъемным внутренним кольцом (однорядный), № 176208 из легкой серии по ГОСТ 831-75 с С0=26600Н, Спаспортное=36800H

В

Тогда по вышеуказанной таблице примем для радиально- упорных шарикоподшипников следующие значения:

Вычислим эквивалентную динамическую нагрузку:

Второй этап выбора подшипника включает нахождение базовой динамической грузоподъемности С, т. е. такой постоянной стационарной силы, которую подшипник может воспринять в течение 1 млн. оборотов без проявления признаков усталости не менее чем у 90% испытываемых подшипников.

Динамическая грузоподъемность и ресурс связаны эмпирической зависимостью:

где

Тогда по ГОСТ 18855-82,

Динамическая грузоподъемность:

Условие проверки: С потребно е

Недогруз подшипника составит (1-

Подшипник опоры В. Предварительно примем для диаметра вала dп2=60мм роликовый радиальный подшипник с короткими цилиндрическими роликами, №1002912 из легкой серии по ГОСТ 8328-75 с С0=16500Н, Спаспортное=25300Н

Динамическая грузоподъемность:

Условие проверки: С потребное Недогруз подшипника составит (1-

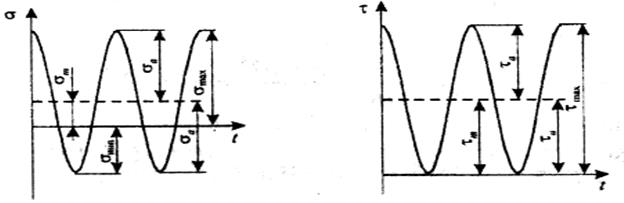

Проверочный расчет вала На практике установлено, что для валов основным видом разрушения является усталостное. Статическое разрушение наблюдается значительно реже. Оно происходит под действием случайных кратковременных перегрузок при нарушении правил эксплуатации. Поэтому для валов расчет на сопротивление усталости является основным. Расчет же на статическую прочность выполняют как проверочный. Приступая к расчету, предположительно намечают опасные сечения вала, анализируя эпюры изгибающих и крутящих моментов, ступенчатую форму вала и места концентрации напряжений.

Первое опасное сечение – утолщение вала около левого подшипника, второе - утолщение вала через галтель перед гнездом правого подшипника, третье опасное сечение равноудалено от обоих подшипников. Принимаем это сечение за опасное, т.к. здесь вал имеет наиболее тонкую стенку. Первое опасное сечение: Для опасных сечений определим запас сопротивления усталости и сравним его с допускаемым. Примем минимально допустимое значение запаса усталости:

При совместном действии напряжений кручения и изгиба запас сопротивления усталости определяют по формуле:

Где

Пределы выносливости для стали 40 ХНМА - стали, из которой изготовлен вал:

Предел прочности для этого же материала:

Заключение: в данном опасном сечении с учетом заданных размеров условие усталостной прочности выполняется. Второе опасное сечение: Проверим второе опасное сечение- галтель, после которой вал утолщается перед правым подшипником. Далее будут вычислены только те величины, которые изменятся для данного случая, остальные значения и расчетные формулы см. в 3.2. Диаметр в месте утолщения d=60 мм.

N = 1779H, T = 4246H, M = 885Hм

Фактор шероховатости для шлифования:

Масштабный фактор для d=60 мм:

Коэффициенты, учитывающие влияние постоянной составляющей цикла напряжений на сопротивление усталости:

Подставим все эти коэффициенты в уравнение для нахождения коэффициента концентрации напряжений:

Заключение: в данном опасном сечении с учетом заданных размеров условие усталостной прочности выполняется.

Третье опасное сечение: В данном сечении вал имеет наиболее тонкую стенку, поэтому проверим его на усталость. N = 1779H, T = 4246H, M = 442,49Hм

Коэффициенты, учитывающие влияние постоянной составляющей цикла напряжений на сопротивление усталости:

Вкачестве механической обработки возьмем чистовое шлифование (

Масштабный фактор для d=60мм:

Подставим все эти коэффициенты в уравнение для нахождения коэффициента концентрации напряжений:

Заключение: в данном опасном сечении с учетом заданных размеров условие усталостной прочности выполняется.

Система смазки. Расчет теплового режима турбинного роликоподшипника (Опора В)

Необходимые данные для расчета: Смазочное масло марки МК

6.2 Расчет: 1) d=0,06 м

2) z=22, т.к 3) n=7000 об/мин – частота вращения 4) 5) 6) 1.Температура масла на выходе из подшипника, ºС: tвых=101,2+0,15(tвх-60) tвых=101,2+0,15(50-60)=102,7. 2.Окружная скорость сепаратора подшипника:

где β – угол контакта в подшипнике. 3. Определение окружной скорости сепаратора подшипника:

4. Расчет критерия Рейнольдса:

6. Центробежная сила ролика:

7.Осредненная нагрузка на образующую ролика:

8. Расчет критерия Эйлера:

8. Оценка суммарного коэффициента сопротивлений:

9.Коэффициент,учитывающий влияние радиального зазора на потерю мощности:

10. Определение суммарного теплового потока:

11. Расчет необходимой прокачки масла:

Расчет теплового режима турбинного шарикоподшипника (Опора А)

Необходимые данные для расчета: Смазочное масло марки МК

6.2 Расчет: 1) d=0,065 м

2) z= 3) n=6000 об/мин – частота вращения 4) 5) 1.Температура масла на выходе из подшипника, ºС: tвых=101,2+0,15(tвх-60) tвых=101,2+0,15(50-60)=102,7. 2.Окружная скорость сепаратора подшипника:

где β – угол контакта в подшипнике. 3. Определение окружной скорости сепаратора подшипника:

4.Угол контакта в радиальном шарикоподшипнике: А=

5. Расчет критерия Рейнольдса:

6. Приведенная нагрузка на шарик подшипника:

7. Расчет критерия Эйлера:

8. Оценка суммарного коэффициента сопротивлений:

9. Определение суммарного теплового потока:

10. Расчет необходимой прокачки масла:

Описание системы смазки. В ГТД применяется замкнутая циркуляционная система смазки. Резервуаром для масла служит маслосборник, в котором находится определенный запас масла, необходимый для его циркуляции. Каждый масляный насос на всасывании имеет сетчатый фильтр, предохраняющий его рабочую полость от попадания в нее крупных твердых частиц. На выходе из нагнетающей ступени устанавливается фильтр высокого давления, очищающий масло перед поступлением его в двигатель. Пройдя фильтр высокого давления и полость редукционного клапана, масло поступает в коробку приводов и к форсункам подшипников, которые распыляют масло и направляют его на подшипники. Масло из полостей подшипников отсасывается откачивающей ступенью насоса.

Маслопроводы Маслопроводы в масляных магистралях газотурбинных двигателей состоят из стальных или дюралюминиевых трубок, которые крепятся к корпусу двигателя. Во избежание поломок трубок от колебания места крепления выбираются так, чтобы собственные колебания участков между местами крепления не совпали с частотами вынужденных колебаний. Форсунки Масло подается к форсунке и распыляется через калиброванное отверстие, размер которого при соответствующем давлении определяет подачу масла к каждому подшипнику. В некоторых случаях для лучшего распыления масла применяют различного рода завихрители, сообщающие маслу вращательное движение. Воздухоотделители При работе двигателя месте с отсасываемым маслом засасывается большое количество воздуха, что ухудшает работу маслосистемы двигателя. Вспененное масло плохо охлаждается, вследствие чего ухудшается охлаждение нагретых деталей двигателя, масловоздушная эмульсия занимает большой объём и может выбрасываться из маслобака. Для отделения воздуха от масла применяются воздухоотделители. Простейший из них представляет собой лоток, установленный в маслобаке, на который стекает струя масляной эмульсии; при этом из эмульсии выделяется воздух, который выходит в атмосферу.

Фильтры Масляные фильтры можно разделить на ячейковые, центробежные и магнитные. Их назначение – очистка масла от вредных примесей, приводящих к усилению износа деталей двигателя. Примесями в масле являются смолистые вещества и продукты коксования масла, образующиеся при высоких температурах, металлические частицы от износа деталей, грязь и вода. Масляные уплотнения В тех случаях, когда давление воздуха в двигателе ниже атмосферного, масло может интенсивно подсасываться в воздушный тракт, попадать в камеры сгорания и сгорать там вместе с топливом. Это ведёт, с одной стороны, к увеличению расхода масла, а с другой – к ухудшению условий сгорания в камерах, отложению нагара и пр. Для устранения этого явления применяют различные конструкции масляных уплотнений. По принципу работы масляные уплотнения можно разделить на 2 группы: 1. контактные уплотнения, в которых сопротивление перетеканию масла осуществляется соприкосновением (с некоторым удельным давлением) уплотняющих деталей с вращающимся валом; 2. бесконтактные уплотнения, в которых между деталями уплотнения и валом имеется зазор, а перетеканию масла препятствуют сопротивления, создаваемые на пути движения масла, различные в каждой конструкции.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1) В. И. Анурьев. Справочник конструктора- машиностроителя. Том 2.-М.: Машиностроение, 1979. 2) П. Ф. Дунаев, О. П. Леликов. Конструирование узлов и деталей машин.-М.: Высшая школа, 2001. 3) М. Н. Иванов, В. А. Финогенов. Детали Машин.-М.: Высшая школа, 2002. 4) Г. Б. Иосилевич. Детали машин.- М.: Машиностроение, 1988. 5) В. Н. Нарышкин, Р. В. Коросташевский. Подшипники качения. Справочник- каталог.- М.: Машиностроение, 1984. 6) Г. С. Писаренко, А. П. Яковлев, В. В. Матвеев. Справочник по сопротивлению материалов.- Киев.: Наукова Думка, 1975. 7) В. А. Тютюнов, С. И. Ловинский. Авиационные двигатели.-М.: Машиностроение, 1964. 8) В.А. Федоренко, А. И. Шошин. Справочник по машиностроительному черчению.- Ленинград.: Машиностроение, 1970. 9) Д. В. Хронин. Конструкция и проектирование авиационных газотурбинных двигателей.-М.: Машиностроение, 1989. 10) Г. С. Скубачевский. Авиационные газотурбинные двигатели. –М.: Машиностроение, 1981. 11) И.А. Биргер, Л.С. Борович, М.Б. Громан и др.-М.: Машиностроение, 1968.

Содержание

Содержание…………………………………………………………………..........3 Техническое задание……………………………………………………………...4 Введение…………………………………………………………………………...5 1. Описание конструкции и процесса сборки узла газовой турбины..............6 2. Проектный расчет вала турбины……………………………………............7 2.1. Определение вращающего момента, выбор материала и его основных характеристик…………………………………………………..7 2.2. Определение наружного и внутреннего диаметров………….........7 3. Выбор подшипников……………………………………………………........8 3.1. Определение реакций опор…………………………………………8 3.2. Выбор подшипников по динамической грузоподъемности……..10 3.3. Проверка подшипников на статическую грузоподъемность……13 4. Проверочный расчет вала………………………………………………......14 4.1. Построение эпюр изгибающих, крутящих моментов и продольных сил…………………………………………………………...14 4.2. Расчет амплитудных и средних напряжений цикла……………...14 4.3. Выбор опасных сечений и определение запасов сопротивления усталости…………………………………………………………………..15 4.4. Расчет устойчивости вала при действии крутящего момента…..20 4.5. Расчет критической частоты вращения ротора турбины………..21 5. Расчет на прочность соединений…………………………………………..22 5.1. Расчет на прочность шлицевого соединения…………………......22 5.2. Расчет штифта, соединяющего вал и рабочее колесо с лопатками………………………………………………………………….23 5.3. Расчет на прочность группового резьбового соединения……….24 6. Система смазки……………………………………………………………...25 6.1. Выбор марки масла и расчет его количества для смазки и охлаждения подшипников турбины……………………………………..25 6.2. Описание системы смазки………………………………………....28 Список использованной литературы…………………………………………...30

ТЕХНИЧЕСКОЕ ЗАДАНИЕ

Рассчитать и спроектировать узел газовой турбины для привода электрогенератора на основе прототипа АИ – 20. Исходные данные: Рекомендуемый прототип турбины – АИ-20 Мощность турбины - Осевая сила, действующая на ротор - Частота вращения ротора турбины - Изгибающий момент на роторе турбины - Характерный диаметр проточной части турбины - Ресурс работы турбины в часах -

Введение

Проектирование и создание ГТД начинается обычно с получения от потребителя технического задания (ТЗ) на двигатель, где изложены необходимые требования к данным будущего двигателя. Задается величина тяги (или мощности) для нескольких высотных и земных точек, указывается тип двигателя, его масса, габаритные размеры, ресурс и др. Фирма – разработчик прорабатывает ТЗ, согласовывает с заказчиком высотно-скоростные характеристики, определяет основные параметры цикла двигателя, составляет несколько вариантов эскизного проекта двигателя и один из них принимается как основной и утверждается к дальнейшей разработке. Разработчик также выдает ТЗ организациям, проектирующим и изготовляющим агрегаты и приборы. Чрезвычайно важно при создании нового двигателя иметь опытные образцы и результаты лабораторных испытаний его узлов и деталей. К числу общих требований, которым должен удовлетворять новый двигатель, относятся: - обеспечение надежной работы на установившихся и переходных режимах на земле и сохранение стабильными во времени эксплуатации его основных показателей - тяги или мощности и расхода топлива; - обеспечение надежного запуска, а также повторного запуска; - удобство осмотра в процессе эксплуатации двигателя его отдельных деталей (лопаток, деталей камеры сгорания, форсажной камеры и др.), для чего предусмотрены специальные окна, позволяющие проверить все части двигателя визуально; -выполнение регламентных работ, предусмотренных инструкцией по эксплуатации. Рабочее проектирование ведется на основе эскизной компоновки, она заключается в конструктивной и прочностной проработке всех узлов двигателя и его деталей. Проводится также расчет деталей на колебания (лопатки, диски и др.), определяется критическое число оборотов ротора, находятся резонансные режимы. После выполнения рабочих компоновок выполняются рабочие чертежи, одновременно ведутся подробные расчеты деталей на прочность и уточняются расчеты на колебания. Параллельно прорабатываются чертежи технологическими и металлургическими службами, составляются спецификации, ведется подготовка производства. По выполнении этих работ чертежи передают в производство, составляет технологический процесс изготовления деталей двигателя, проектируют и изготовляют приспособления, заказывают поковки, штамповки, заготовки и начинают процесс изготовления двигателя. Сборка первого образца ведется высококвалифицированным персоналом, затем двигатель поступает на испытания. Испытания первого опытного образца нередко показывают, что характеристики отдельных узлов двигателя не имеют достаточной согласованности, некоторые узлы и детали оказываются недостаточно прочными и при испытаниях ломаются. Устранение этих дефектов, установление причин поломок деталей, их упрочнение достигаются в процессе доводки двигателя. Испытания двигателя начинаются непосредственно после обеспечения надежной работы двигателя в течение минимально необходимого числа часов (обычно 25 ч). Государственные – стендовые испытания являются заключительным этапом доводки двигателя, после чего он передается в серийное производство.

Описание узла конструкции турбины Турбина состоит из ротора, корпуса и системы смазки. Ротор турбины Ротор турбины состоит из вала и дисков с рабочими лопатками. Опорами вала турбины являются цапфа компрессора, на которую опирается вал, и роликовый подшипник, расположенный вблизи дисков. Для уменьшения массы турбины применяется консольное расположение дисков (с подшипником перед турбиной). Соединение дисков с валом выполнено разъемным. Для нашей турбины крепление дисков к валу выполнено с помощью шпилек. Сборка разъемного ротора с корпусом проводится следующим образом. Вначале собирается ротор, взаимное положение вала и дисков фиксируется метками. Клеймятся также шпильки, гайки и контрящие замки. Затем проводится динамическая балансировка, и ротор разбирается (снимаются облопаченные диски II и III ступеней). После сборки соплового аппарата I ступени его размещают так, чтобы ось турбины была в вертикальном положении, устанавливают вал с диском I ступени, сопловой аппарат и диск II ступени, затем сопловой аппарат и диск III ступени (диски садятся на призонные втулки и заточки центрирующих буртиков). После этого затягивают гайки. Корпус турбины

|

|||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 304; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.5.68 (0.251 с.) |

.

.

- осевая сила соответственно:

- осевая сила соответственно:

значения

значения  различны в зависимости от отношения

различны в зависимости от отношения  . Объясняется это тем, что до некоторых пределов, равных коэффициенту

. Объясняется это тем, что до некоторых пределов, равных коэффициенту  этого отношения, дополнительная осевая нагрузка не ухудшает условия работы подшипника. Она уменьшает радиальный зазор в подшипнике и выравнивает распределение нагрузки по телам качения. В нашем случае:

этого отношения, дополнительная осевая нагрузка не ухудшает условия работы подшипника. Она уменьшает радиальный зазор в подшипнике и выравнивает распределение нагрузки по телам качения. В нашем случае: >

>  ;

;

;

;

- ресурс в млн. оборотов:

- ресурс в млн. оборотов: ;

;  ,

, ресурс в часах

ресурс в часах

;

;  коэффициент долговечности, связанный с коэффициентом надежности

коэффициент долговечности, связанный с коэффициентом надежности  .

. ;

;  обобщенный коэффициент совместного влияния качества металла и условий эксплуатации. Его выберем согласно

обобщенный коэффициент совместного влияния качества металла и условий эксплуатации. Его выберем согласно  из интервала (0,7-0,8):

из интервала (0,7-0,8):

=>

=> С пасп (8217,8Н

С пасп (8217,8Н  )·100%=(1-

)·100%=(1-  )·100%=77,6%.

)·100%=77,6%. .

. >

>

=>

=> )·100%=36,3%.

)·100%=36,3%. ;

;

;

;  ;

;  ;

;

и

и  - амплитуды переменных составляющих циклов напряжений, а

- амплитуды переменных составляющих циклов напряжений, а  и

и  - постоянные составляющие.

- постоянные составляющие.

;

;

;

;  и

и  - коэффициенты, корректирующие влияние постоянной составляющей цикла напряжений на сопротивление усталости. Эти величины зависят от механических характеристик материала.

- коэффициенты, корректирующие влияние постоянной составляющей цикла напряжений на сопротивление усталости. Эти величины зависят от механических характеристик материала.

;

;

.

. .

.

и

и  - эффективные коэффициенты концентрации напряжений:

- эффективные коэффициенты концентрации напряжений:

)

)  . Тогда

. Тогда .

.

-число тел качения.

-число тел качения.

- радиальная нагрузка на подшипник.

- радиальная нагрузка на подшипник. - максимальная температура масла на входе в подшипник.

- максимальная температура масла на входе в подшипник. ,

,

, т.к

, т.к  - радиальная нагрузка на подшипник.

- радиальная нагрузка на подшипник.