Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Первая группа задач. Сварные соединенияСтр 1 из 7Следующая ⇒

Задания к контрольной работе

по курсу «Детали машин и основы конструирования» для бакалавров 190600.62 «Эксплуатация транспортных комплексов»

г.Чистополь

2012 г

Данные методические указания и контрольные задания составлены в полном соответствии с программами курсов «Детали машин», «Детали машин и основы конструирования» и «Детали машин и подъемно-транспортные устройства» и предназначены студентам всех специальностей заочного факультета, для которых по учебному плану предусмотрены такие курсы. В соответствии с учебным планом необходимо выполнить контрольные работы, что позволяет закрепить рассмотренные ранее теоретические основы расчета деталей машин и узлов. Предлагаемое пособие должно помочь студентам овладеть методами решения конкретных задач, возникающих при проектировании некоторых видов соединений и деталей. В рассмотренных решениях показаны основные методы, правила и нормы проектирования деталей машин, обеспечивающие выбор наиболее рациональных для них материалов, форм, размеров. В приведенных примерах достаточно подробно изложена последовательность расчета, приведены ссылки на литературные источники, в некоторых случаях даны соответствующие пояснения, в приложениях приведены необходимые справочные материалы. Авторы надеются, что данное пособие подтолкнет студентов к сознательному разбору приведенных решений и самостоятельному выполнению необходимых задач.

РАБОЧАЯ ПРОГРАММА ДИСЦИПЛИНЫ Рабочая программа составлена на основании Государственных образовательных стандартов высшего профессионального образования для специальностей механического и технологического профиля и включает все основные разделы дисциплины «Детали машин». Объем лекционных, практических и лабораторных занятий для студентов каждой специальности определяется соответствующими план-графиками учебного процесса.

1.1 ЦЕЛЬ ПРЕПОДАВАНИЯ ДИСЦИПЛИНЫ

Закончив изучение дисциплины «Детали машин» студенты заочного факультета должны: Иметь представление - о единой системе конструкторской документации; - о расчете деталей машин по критериям работоспособности; - о свойствах и назначении конструкционных материалов;

- об основах расчета и проектирования механических узлов и элементов оборудования пищевых предприятий;

Знать и уметь использовать - термины и понятия, принятые в области механики; основные виды механизмов; - литературу и стандарты для выбора нормализованных и стандартных изделий при проектировании узлов и машин; - методы расчета на прочность, жесткость и устойчивость типовых элементов машиностроительных конструкций;

Иметь опыт - выполнения эскизов и чертежей машин, приборов и их деталей; - чтения чертежей общего вида; - выбора метода решения конкретной практической задачи; - принятия оптимального решения некоторых задач. 1.2 СОДЕРЖАНИЕ ДИСЦИПЛИНЫ 1.2.1 Лекционные занятия Таблица 1.1

1.2.2 Практические занятия

Таблица 1.2

1.2.3 Лабораторные занятия

Таблица 1.3

1.3 УЧЕБНО – МЕТОДИЧЕСКИЕ МАТЕРИАЛЫ ПО ДИСЦИПЛИНЕ 1.3.1 Основная и дополнительная литература Основная

1 Гоголина И.В., Сорочкин М.С. Детали машин. Конспект лекций. - Кемерово: КемТИПП, 2001.- 164 с.

Дополнительная литература

2 Иванов М.Н. Детали машин.- М.: Высш. шк., 2002.- 408 с.: ил. 3 Иванов М.Н. Детали машин.- М.: Высш. шк., 1991.- 383 с.: ил. 4 Гузенков П.Г. Детали машин.- М.: Высш. шк., 1986.- 359 с.: ил.

2 КОНТРОЛЬНЫЕ РАБОТЫ. УКАЗАНИЯ К ВЫПОЛНЕНИЮ

Задачи и варианты каждой группы следует выбирать по двум последним цифрам шифра студента: по последней цифре - номер - задачи каждой группы, а по предпоследней - номер варианта задач. Например, по номеру шифра 159984 следует выполнить задачу 4, а вариант этой задачи - 8. Цифра нуль соответствует 10 как задачи, так и варианту. Не следует приступать к выполнению контрольных работ, не изучив соответствующего раздела курса и не решив или не разобрав рекомендованных в конце каждого раздела примеров решения задач. Неизвестные для расчета величины следует принимать самостоятельно, пользуясь для этого справочными данными. При решении задач первой и третьей групп ПРИНИМАЮТ УГОЛ a = 0º. При решении задачи все этапы расчетов следует иллюстрировать; необходимо составить эскиз рассчитываемого соединения (или передачи), указать действующие усилия, моменты и проставить расчетные параметры. Эскизы и кинематические схемы можно выполнять от руки с соблюдением условностей машиностроительного черчения. Размеры на эскизах должны быть проставлены в тех же буквах, какие входят в расчетные формулы. Решать задачи надо в такой последовательности: наметить ход решения и те допущения, которые могут быть положены в его основу, составить уравнения или выписать формулы н общем виде, далее вместо буквенных обозначений подставить их цифровые значения в том порядке, в каком стоят буквенные и получить числовой результат. После этого дается последовательная расшифровка и объяснение каждой входящей в уравнение величине. Решение задачи должно быть выполнено в логической последовательности с пояснениями и краткими формулировками производимых действий.

По ходу расчетов надо, давать подробные ссылки на источник принятых расчетных сведений. Список использованной литературы следует приводить в конце работы, указывая порядковый номер, автора, название книги и год издания (для примера см. «Список использованных источников»). Выполненные контрольные работы студенты высылают в институт на рецензирование или привозят с собой на сессию. Получив проверенную работу, студент исправляет отмеченные ошибки и, если она не зачтена, высылает на повторное рецензирование. Студенты, не выполнившие контрольные задания и не исправившие отмеченные рецензентом ошибки, к сдаче экзамена не допускаются. При сдаче экзамена студенты должны предъявить зачтенные контрольные работы и уметь объяснить содержание каждой выполненной ими задачи.

ВТОРАЯ ГРУППА ЗАДАЧ. Таблица 4.10

ПРИМЕРЫ РЕШЕНИЯ ЗАДАЧ ВТОРОЙ ГРУППЫ

Решение. 1 Коэффициент запаса сцепления принимаем K = 3, так как на соединение действуют циклические напряжения изгиба. Напряжения изменяются потому, что силы Ft, Fr и Fa в пространстве неподвижны, а соединение вал-колесо вращается. 2 Коэффициент трения f = 0,08 (см. таблица 4.11), так как детали соединения стальные без покрытий и сборка осуществляется под прессом (запрессовка). 3 Действующий на соединение изгибающий момент от осевой силы Fa на колесе равен MИ = Fa

4 Потребное давление для передачи вращающего момента Т и осевой силы Fa определяем по формулам (4.1) и (4.2)

5 Потребное давление для восприятия изгибающего момента MИ из условия нераскрытия стыка находим по формуле (4.3)

Для дальнейшего расчета в качестве потребного давления P выбираем большее значение, т. е. P = P 1 = 47,5 МПа. 6 Расчетный теоретический натяг определяем по формуле Ляме (4.4)

Посадочный диаметр соединения d = 60 мм (см. рисунок 2.11), вал сплошной стальной с параметрами: d = 60мм; d 1 = 0;

Тогда по формулам (4.5), (4.6) коэффициенты

При этих параметрах потребный расчетный теоретический натяг равен (4.4)

6 Поправка на обмятие микронеровностей (4.9) составляет

u = 5,5·(Ra1 + Ra2)= 5,5·(0,8 + 1,6) = 13,2 мкм, где Ra1 = 0,8, Ra2 = 1,6 согласно рисунка 4.11. 7 Температурную поправку

8 Давление на поверхности контакта, при котором эквивалентные напряжения в ступице колеса достигают значения предела текучести материала ступицы

9 Расчетный натяг, соответствующий давлению [ P ] max, т. е. натяг, при котором эквивалентные напряжения у внутренней поверхности ступицы достигнут предела текучести материала ступицы, составляет (4.13)

10 Максимально допустимый натяг (4.12) по условию отсутствия зон пластических деформаций у охватывающей детали (ступице зубчатого колеса) равен

N max = [dmax]+ и = 185,9 + 13,2 = 199,1 мкм

11 Для образования посадок принимаем систему отверстия. Допускаем вероятность появления (риск появления) больших и меньших натягов 0,14%, т.е. принимаем надежность Р (t) = 0,9986. Условия пригодности посадки

N min ≥ N Р min; N Р max ≤ N max.

12 В таблице Б10, из числа рекомендуемых стандартных посадок пригодна посадка Ø 60 Н7/u7, для которой вероятностный минимальный натяг N Р min = 66 мкм больше минимального натяга, требуемого для передачи заданной нагрузки, N min= 58,4 мкм, а максимальный вероятностный натяг N Р max= 108 мкм меньше максимального натяга по условию отсутствия пластических деформаций у ступицы колеса N max = 199,1 мкм. Прочность деталей соединения, в частности ступицы зубчатого колеса, проверять не надо, так как у выбранной посадки максимальный вероятностный натяг N И min=108 мкм. При таком натяге эквивалентные напряжения в ступице будут меньше предела текучести, поскольку эквивалентные напряжения в ступице достигают предела текучести при натяге 199,1 мкм.

Решение. 1 Расчет ведем для прочного заклепочного соединения [1, с.121]. Определим диаметр заклепок d0 = (1,8... 2)· d = (1,8... 2)·6 = 10,8...12 мм. Примем d0 =12мм. 2 Определим максимальную нагрузку на одну заклепку из условия среза (см. формулу (4.1) [1, с.120])

F1 ¢= A ∙ k ∙[ tСР ] = 113×1×140 = 15820 Н;

где:

3 Необходимое число заклепок

Принимаем число заклепок z = 6. Чтобы уменьшить влияние изгиба на прочность соединения, располагаем заклепки в 2 ряда по 3 в каждом (см. рисунок 4.12). 4 Определим расстояние от оси заклепки до края листа – e и шаг p между заклепками в ряду [1, с.121] p = 3 ∙ d0 = 3 ∙12 = 36мм, принимаем p = 50 мм e = 2 ∙ d0 = 2 ∙12 = 24 мм, принимаем e = 25 мм.

4 Проведем проверку по напряжениям смятия (см. формулу (4.2) [1, с.120])

уточнив при этом нагрузку, приходящуюся на одну заклепку

5 Проверим прочность листов по ослабленному заклепками сечению А – А (см. формулу (4.3) [1, с.120])

Условие прочности выполнено.

Таблица 5.6

Задача 7. Определить диаметр резьбы шпильки станочного прихвата (рисунок 5.7) по данным таблицы 5.7. Недостающими данными задаться.

Таблица 5.7

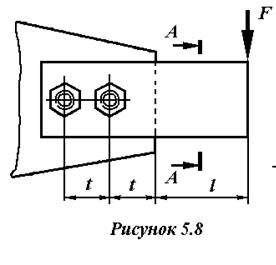

Задача 8. Определять диаметр болтов, соединяющих косынку с полосовой сталью (рисунок 5.8), на конце которой приложена нагрузка F. Длина консольной части l, расстояние между болтами t (таблица 5.8). Расчет выполнить для болтов, установленных в отверстие с зазором.

Таблица 5.8

Задача 9. Рассчитать болты, крепящие кронштейн металлической колонки (рисунок 5.9). Соединение нагружено силой F. Размеры кронштейна указаны в таблица 5.9. Нагрузка статическая. Материал болтов - сталь Ст 3.

Таблица 5.9

Задача 10. Определить диаметр болтов фланцевого соединения верхней части автоклава с его корпусом (рисунок 5.10). Давление жидкости внутри автоклава по манометру P, внутренний диаметр верхней части автоклава D и количество болтов z заданы в таблице 5.10. Недостающие данные принять самостоятельно.

Таблица 5.10

5.2 УКАЗАНИЯ К РЕШЕНИЮ ЗАДАЧ ТРЕТЬЕЙ ГРУППЫ

Приступая к расчету резьбовых соединений, студенты должны изучить материал, изложенный в конспекте [1, с. 129… 135] и литературе [2, с. 21…61], [3, с. 21…78], [4, с. 63… 99]. 5.2.1 Решения задач, как правило, ведут в следующем порядке. 1) Составляют расчетную схему соединения и определяют нагрузку, действующую на болт (винт, шпильку). Внешние нагрузки, действующие на резьбовые соединения, в зависимости от условий нагружения могут быть осевыми, поперечными или комбинированными, по характеру действия - постоянными или циклическими. При действии поперечной нагрузки применяют соединения двух видов: - болт поставлен в отверстие с зазором; - болт поставлен в отверстие без зазора. а) в случае установки болтов с зазором, затяжкой должна создаваться сила трения на поверхности стыка, превышающая внешнюю сдвигающую нагрузку (см. формулы (4.26) [1, с. 134]) и формулу (1.20) [2, с. 37]. При этом сила, растягивающая болт (винт, шпильку), определяется следующим образом

где FB - сила, действующая на болт; F - внешняя сдвигающая сила; K - коэффициент запаса: K = 1,3… 1,5 при статической нагрузке, K = 1,8… 2,0 при переменной нагрузке; f - коэффициент трения в стыке: f = 0,15... 0,20 - сталь по чугуну (по стали); f = 0,3... 0,35 - сталь (чугун) по бетону; f = 0,25 - сталь (чугун) по дереву; z - количество болтов; i - число стыков в соединении. б) при установке болтов без зазора (по переходной или посадке с натягом) силы трения в стыке не учитывают, т.к. затяжка болтов не обязательна. В этом случае стержень болта рассчитывают из условия прочности на срез и смятие, см. формулы (4.27), (4.28) [1, с. 134, 135]; (1.21), (1.22) [2, с. 38]; (6.33), (6.34), (6.35) [4, с. 86]. Приступая к расчету соединений, изображенных на рисунках 5.1, 5.2, 5.5, 5.6, необходимо уяснить, что в этих соединениях действует поперечная сила, стремящаяся сдвинуть соединяемые детали. Сдвигающую силу определяют из условия равновесия деталей относительно оси вращения:

здесь Fi – сдвигающая сила, действующая на диаметре расположения болтов (винтов, шпилек) Di и окружные силы, действующие на соответствующих диаметрах; обычно это - силы сопротивления от приводимых в движение деталей. Эту поперечную силу уравновешивает сила трения в стыке соединяемых деталей, которая обеспечивается при затяжке резьбового соединения. При этом болт (винт, шпилька) подвержен растяжению. В соединении изображенном на рисунке 5.11 для надежной передачи пиле вращения необходимо, чтобы момент сил трения был больше момента резания на 20… 25%, т.е.

TТР ³ 1,25· T РЕЗ или FТР · (D1 / 2) ³ 1,25 F· (D / 2),

где FТР - сила трения, возникающая между полотном пилы и шайбами при затяжке гайки FТР = f · N; f – коэффициент трения между пилой и шайбами, принимаем f = 0,12; N – сила давления в стыке, создаваемая усилием затяжки

FB = N. В соединении (рисунок 5.12,а) сила, действующая на винт FB определяется из условия равновесия балки (рисунок 5.12,б) F · (a + b) = FB · b.

В случае, когда усилие приложено асимметрично, действующую нагрузку раскладывают на составляющие и приводят их к центру тяжести стыка. Если число болтов в задаче не указано, то их количеством задаются. Рассмотрим соединения в задачах 3, 4, 8, 9 (рисунки 5.13 и 5.14). В этих случаях нагрузка, приложенная асимметрично, раскрывает стык (и вызывает сдвиг деталей). Решение подобных задач является комбинированным. Действующую нагрузку раскладывают на составляющие – осевую и поперечную, а затем приводят их к центру тяжести стыка, см. пример 5.3.2 данных методических указаний и пример 1.4 [2, с. 60] или [4, с. 94]. Также можно воспользоваться рекомендациями, изложенными при решении задач первой группы. В результате этого к соединению, в общем случае, приложены: осевая и поперечная силы, равномерно воспринимаемые всеми резьбовыми деталями, и опрокидывающий момент, стремящийся раскрыть стык. Из уравнения равновесия – уравнения моментов относительно центра тяжести стыка – определяются силы, дополнительно

действующие на болты (винты, шпильки) в осевом направлении.

По величине наибольшей осевой (отрывающей) силы из условия прочности стержня болта (винта, шпильки) на растяжение вычисляется внутренний диаметр резьбы.

Внешняя сила, действующая на болтовое соединение FB, представляет собой силу внутреннего давления сжатого воздуха внутри емкости диаметром D FB = P · (p ·D 2 / 4)

2) Выбирают материал болта (винта, шпильки), а при необходимости и материал соединяемых деталей. Крепежные детали общего назначения изготавливают из низко- и среднеуглеродистых сталей типа Сталь 10… Сталь 35 (таблица А1). 3) Находят допускаемые напряжения растяжения, смятия или среза в зависимости от условий работы резьбовых деталей. Допускаемое напряжение растяжения [ sp ] для болтового соединения находится из условия отсутствия пластических деформаций. Оно зависит от предела текучести материала винта sT и равно

[ s Р ]= sT / [ sT ]. (5.3)

Здесь [ sT ] - коэффициент запаса прочности. Численное значение коэффициента запаса [ sT ] рекомендуется выбирать в зависимости от технологии сборки. Если такая сборка выполняется динамометрическим ключом, который позволяет строго контролировать усилие затяжки, то [ sT ] = 1,3… 1,5. Затяжка при таком варианте сборки называется контролируемой. Однако в большинстве случаев ключи для затяжки не имеют средств контроля момента завинчивания, и в результате сила затяжки оказывается неопределенной. Сборка, выполняемая таким ключом, считается неконтролируемой, и в этом случае целесообразно увеличить значение коэффициента запаса и принимать его равным [ sT ] = 1,5… 4,0; причем наибольшие значения из указанного интервала следует выбирать для винтов малых диаметров (d ≤ 10 мм), у которых возможность перетяжки является более вероятной. Допускаемое напряжение среза можно определить по зависимости [ t СР ] = (0,2… 0,3) sT, (5.4)

а допускаемое напряжение смятия

[ s СМ ] = (0,35… 0,45) sT. (5.5)

4) Рассчитывают внутренний диаметр резьбы d1, (cм. формулы (4.21), (4.24) [1, с. 133, 134], (1.16), (1.19), (1.21) [2, с. 35… 38], (6.20), (6.21), (6.32) [4, с. 82… 86]). Из ГОСТ (таблица Б1) подбирают болт (винт, шпильку) с ближайшим большим внутренним диаметром резьбы. 5) Проводят проверочные расчеты. 6) При необходимости можно проверить соединение на отсутствие сдвига по основанию, сравнив сдвигающую составляющую с силой трения, вызванной затяжкой болта (винта, шпильки). Если материал основания недостаточно прочный по сравнению с материалом болтов, например: чугунный кронштейн крепится к бетонной стене (основанию), то стену проверяют по максимальным напряжениям смятия

где ΣFi – суммарная нагрузка на болт, сжимающая (сминающая) основание; АСТ – площадь основания, [s СМ] - допускаемое напряжение смятия для менее прочной детали резьбовой пары определяется согласно (5.5). Допускаемое напряжение смятия в стыке для кирпичной кладки на известковом растворе - 0,7...1,0 Н/мм2; для кирпичной кладки на цементном растворе - 1,5...2,0 Н/мм2; для бетона - 2...3 Н/мм2; для дерева - 2...4 Н/мм2.

5.3 ПРИМЕРЫ РЕШЕНИЯ ЗАДАЧ ТРЕТЬЕЙ ГРУППЫ

Решение. 1 Для болтового соединения с неконтролируемой затяжкой принимаем [s Т ] = 3,5 (см. п. 3). По таблице А1 для Сталь 20 предел текучести материала s Т = 245 МПа. Допускаемое напряжение растяжения по (5.3)

[s Р ] = s T / [s T ] = 245 / 3,5 = 70 МПа

2 Необходимая сила затяжки болта согласно (5.1) Принимаем: коэффициент запаса по сдвигу, листов К = 1,6 и коэффициент трения f = 0,16

FB = F·K / (f ·i·z) = 2,8 ·1,6 / (0,16 ·2·2) = 7 кН,

где i = 2 (см рисунок 5.16). 3 С учетом скручивания винта из-за трения в резьбе [1, с. 133] расчетная сила затяжки болта

FРАСЧ = 1,3 · FB = 1,3 · 7 = 9,1 кН

4 Расчетный (внутренний) диаметр резьбы

По таблица Б1 принимаем резьбу M 16 с шагом р = 2 мм, для которой dp = d - 0,94 p = (16 - 0,94·2) = 14,12 мм. Пример 5.3.2 Приближенно рассчитать (рисунок 5.17): а) болты, крепящие к стене кронштейн, на котором установлен электромотор; б) удельное давление на стену. Данные: F = 12 кН, l = 1000 мм, а = 600 мм, b = 300 мм

Решение. 1 Нагрузка к соединению приложена асимметрично, поэтому выполним приведение усилия к оси симметрии соединения. Для этого силу F переносим параллельно самой себе в плоскость стыка. Прикладывая в плоскости стыка стены с кронштейном две равные и прямо противоположные силы F, получаем пару сил M = F·l, опрокидывающую кронштейн, и силу F, стремящуюся сдвинуть его вниз. Предполагаем, что кронштейн опрокидывается (поворачивается) вокруг оси, проходящей через центр нижнего болта. Момент M = F·l должен быть уравновешен моментами от силы затяжки болтов. Предполагая, что верхние три болта затянуты каждый с усилием X 1, а средние - с усилием Х 2, получаем уравнение моментов относительно оси поворота кронштейна

Принимая далее приближенно, что деформации болтов пропорциональны расстояниям а и b

и подставляем это значение в уравнение моментов

Отсюда усилие затяжки верхнего болта

Так как, кроме момента, действует еще усилие F = 1200 Н, нагружающее поперечно все болты, последние нужно затянуть дополнительно, чтобы получить силу трения, достаточную для удержания кронштейна на месте. Пусть V 1 - дополнительная сила затяжки на каждый из шести болтов, а f = 0,3 - коэффициент трения между плитой кронштейна и стеной полагая при этом, что кронштейн чугунный (см. п. 5.2.1). Из условия неподвижности плиты

получим

Таким образом, необходимая полная затяжка болта составит

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 277; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.221.41.214 (0.218 с.) |

Пример 4.3.1 Косозубое цилиндрическое колесо передает на вал номинальный вращающий момент Т = 400 Н м. На зубья колеса действуют силы: окружная Ft = 4000 H; радиальная Fr, =1500 H и осевая Fa = 1000 Н; точка приложения этих сил расположена в середине зубчатого венца колеса на диаметре

Пример 4.3.1 Косозубое цилиндрическое колесо передает на вал номинальный вращающий момент Т = 400 Н м. На зубья колеса действуют силы: окружная Ft = 4000 H; радиальная Fr, =1500 H и осевая Fa = 1000 Н; точка приложения этих сил расположена в середине зубчатого венца колеса на диаметре  . Размеры деталей соединения даны на рисунке 4.11. Материал колеса и вала: сталь 40Х, термообработка - улучшение, твердость поверхности 240... 260 НВ, пределы текучести

. Размеры деталей соединения даны на рисунке 4.11. Материал колеса и вала: сталь 40Х, термообработка - улучшение, твердость поверхности 240... 260 НВ, пределы текучести  = 650 МПа. Сборка осуществляется запрессовкой. Требуется подобрать стандартную посадку для передачи заданной нагрузки.

= 650 МПа. Сборка осуществляется запрессовкой. Требуется подобрать стандартную посадку для передачи заданной нагрузки. = 47,5 МПа.

= 47,5 МПа. = 6,09 МПа.

= 6,09 МПа. .

. = 0,3; E 1 = 2,1×105 МПа; ступица (зубчатое колесо) стальная с параметрами: d 2 = 95мм; d = 60 мм;

= 0,3; E 1 = 2,1×105 МПа; ступица (зубчатое колесо) стальная с параметрами: d 2 = 95мм; d = 60 мм;  = 0,3; E 2 = 2,1×105 МПа, здесь условно принимают наружный диаметр d 2 охватывающей детали равным диаметру ступицы зубчатого колеса.

= 0,3; E 2 = 2,1×105 МПа, здесь условно принимают наружный диаметр d 2 охватывающей детали равным диаметру ступицы зубчатого колеса. = 1 – 0,3 = 0,7;

= 1 – 0,3 = 0,7; = 2,63.

= 2,63. = 45,2 мкм.

= 45,2 мкм. принимаем равной нулю. Минимальный натяг, требуемый для передачи заданной нагрузки, равен (4.11)

принимаем равной нулю. Минимальный натяг, требуемый для передачи заданной нагрузки, равен (4.11) = 45,2 + 13,2 + 0 = 58,4 мкм.

= 45,2 + 13,2 + 0 = 58,4 мкм. = 650 МПа, находим по формуле (4.14)

= 650 МПа, находим по формуле (4.14) МПа.

МПа. = 185,9 мкм.

= 185,9 мкм. Пример 4.3.2 Рассчитать и сконструировать заклепочное соединение внахлестку двух полос с размерами в сечении b ´ d = 150 ´ 6 (рисунок 4.12); сила F, действующая на соединение, приложена по оси симметрии листов и равна 80 кН. Материал листов сталь Ст 3, заклепок - сталь Ст 2.

Пример 4.3.2 Рассчитать и сконструировать заклепочное соединение внахлестку двух полос с размерами в сечении b ´ d = 150 ´ 6 (рисунок 4.12); сила F, действующая на соединение, приложена по оси симметрии листов и равна 80 кН. Материал листов сталь Ст 3, заклепок - сталь Ст 2. мм2.

мм2. = 5,05.

= 5,05. = 185 МПа

= 185 МПа  = 280 МПа,

= 280 МПа, = 13300 Н.

= 13300 Н. = 117 МПа <

= 117 МПа <  = 160 МПа.

= 160 МПа.

, (5.1)

, (5.1) , (5.2)

, (5.2)

В соединении (рисунок 5.15) болты поставлены с предварительной затяжкой, обеспечивающей герметичность соединения.

В соединении (рисунок 5.15) болты поставлены с предварительной затяжкой, обеспечивающей герметичность соединения. , (5.6)

, (5.6) Пример 5.3.1 Стальные полосы, растянутые силой F = 2,8 кН, крепятся с помощью двух болтов, выполненных из стали Cталь 20 (рисунок 5.16). Определить диаметр болтов. Нагрузка постоянная.

Пример 5.3.1 Стальные полосы, растянутые силой F = 2,8 кН, крепятся с помощью двух болтов, выполненных из стали Cталь 20 (рисунок 5.16). Определить диаметр болтов. Нагрузка постоянная.

= 13,15 мм.

= 13,15 мм.

.

. , находим

, находим

.

. 5710 Н.

5710 Н.

= 6660 Н.

= 6660 Н. = 5710 + 6660 = 12370 Н.

= 5710 + 6660 = 12370 Н.