Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Дать определение детали, сборочного узла, изделия, машины. Основные этапы проектирования деталей машин.Стр 1 из 8Следующая ⇒

Табличный метод Допускаемые напряжения принимают по нормам, выработанным практикой и систематизированным в виде таблиц. Этот метод менее точен, наиболее прост и удобен для практического использования при проектных и проверочных расчетах и может быть рекомендован студентам для курсового проектирования деталей машин. Табличные значения допустимых напряжений даны в соответствующих разделах данного учебного пособия. 5) Основные этапы проектирования электромеханического привода

6) Основные условия прочности в расчётах деталей машин при разных способах нагружения – растяжении, сжатии, срезе, изгибе и кручении При продольном осевом нагружении (растяжении-сжатии) в поперечных сечениях бруса имеют место только нормальные напряжения σ. Поэтому для обеспечения прочности стержней и стержневых систем достаточно выполнение условия:

Здесь Срез - разрушение соединительных деталей под действием поперечных нагрузок (т.е. перпендикулярных осям этих деталей). Условие прочности при расчете на срез:

При чистом изгибе, когда все продольные волокна материала балки работают на растяжение сжатие, условие прочности является условием прочности для наиболее напряженных крайних волокон σmax = M / W ≤ [σ] (7.19) Это же условие является необходимым и достаточным для большинства относительно длинных (L / B > 5) балок. Относительно короткие тонкостенные широкополые балки (например, флоры с присоединёнными пояскамиобшивки днища и настила двойного дна) следует подвергать более детальной проверке прочности: - в сечении с наибольшим изгибающим моментом по условию (7.19); - в сечении с наибольшей поперечной силой по условию прочности на сдвиг; - в сечении с опасной комбинацией изгибающего момента и поперечной силы по условию

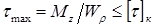

σэкв = ≤ [σ], (7.20) где σэкв – так называемые эквивалентные напряжения, определяемые по одной из теорий прочности. В расчётах судовых конструкций обычно применяют теорию наибольших касательных напряжений, для которой при упрощенном плоском напряженном состоянии, реализуемом при изгибе балок σэкв = (σ2+4𝜏2)0.5 (7.21) Условие прочности при кручении: прочность вала считается обеспеченной, если наибольшие касательные напряжения, возникающие в его опасном поперечном сечении, не превышают допускаемых напряжений на кручение:

Формула служит для проверочного расчета вала на прочность. Допускается незначительное (до 5 %) превышение расчетного напряжения При проектировочном расчете требуемый полярный момент сопротивления определяется по формуле условия прочности при кручении:

Для вала постоянного диаметра опасным сечением при кручении является сечение, в котором возникает наибольший крутящий момент. Если сечение вала не постоянно по длине, может оказаться, что наибольшие касательные напряжения возникают не там, где крутящий момент максимален. Следовательно, в этом случае вопрос об опасном сечении должен быть исследован дополнительно. Допускаемое напряжение для пластичных материалов назначается в зависимости от предела текучести (

для хрупких материалов назначается в зависимости от предела прочности:

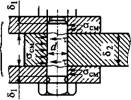

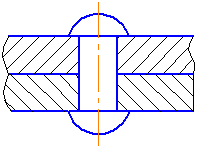

7) Характеристика заклёпочных соединений. Расчёт заклёпочных швов Заклепочное соединение относят к неразъемным. Детали крепятся посредством заклепки – стержня круглого поперечного сечения с головками на концах. Этот стержень устанавливается в совмещенные отверстия соединяемых деталей и осаживается с одной стороны. Одна из головок, называемая закладной, выполняется на заготовке заранее (на рисунке 1 она снизу), а другая, называемая замыкающей, образуется в процессе клепки (на рисунке 1 – сверху).

Заклепка Обычно заклепками соединяют листовые конструкции. Заклепки изготавливают на высадочных автоматах. Клепку могут выполнять холодным (для стальных заклепок диаметром до 10 мм и заклепок из латуни, меди и легких сплавов) или горячим способом.

Заклепочное соединение Заклепки позволяют создать прочное компактное соединение двух и более деталей, выполненных из любых материалов. К недостаткам заклепочного соединения можно отнести большой расход металла на заклепки, высокую стоимость, высокую трудоемкость сборки: все отверстия в соединяемых деталях должны выполняться в сборе, необходимо клепальное оборудование. Большое число отверстий под заклепки ослабляет конструкцию и создает значительную концентрацию напряжений. Заклепочные соединения в последнее время в значительной степени вытеснены сварными. Применяются они в особо ответственных конструкциях, воспринимающих большие вибрационные и повторные нагрузки, и в некоторых специальных случаях: Виды заклепок Различают следующие виды заклепок: заклепки со сплошным стержнем, заклепки полупустотелые, заклепки пустотелые. Наибольшее распространение получили сплошные стержневые заклепки. Диаметр отверстия под заклепки устанавливают на 0,1 мм больше стержня заклепки, который при клепке осаживается и заполняет отверстие. Полупустотелые заклепки заклепки используются в случаях, когда нежелательно или недопустимо заклепочные соединения подвергать ударам. Пустотелые заклепки применяют, чтобы использовать их отверстия в заклепочных соединениях, к примеру, для пропуска электрических, крепежных или других деталей. Все эти заклепки могут быть с полукруглой головкой (наиболее технологичные), с плоской головкой или с потайной головкой (на рисунке):

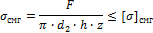

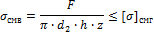

Рис. 46. К расчету резьбы на срез Расчет резьбы по напряжению смятия. Условие прочности витка резьбы по смятию: а) для гайки

б) для винта

где F - осевая сила, действующая на болт, d2 - среднийдиаметр резьбы, h - высота витка, z - число витков резьбы в гайке, [σ]смв - допускаемое напряжение смятия материала винта, [σ]смг - допускаемое напряжение смятия материала гайки.

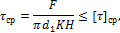

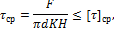

Расчет резьбы по напряжению среза. Проверочный расчет. Условие прочности τср≤[τ]ср, где τср — расчетное напряжение среза в резьбе; [τ]ср — допускаемое напряжение среза в резьбе. Для винта:

для гайки

здесь F — осевое усилие, действующее на болт; d1 — внутренний диаметр резьбы; d — наружный диаметр резьбы; Н — высота гайки; K=cd/P — коэффициент, учитывающий тип резьбы (K =0,8 — для треугольной резьбы; К= 0,5 — для прямоугольной и К= 0,65 — для трапецеидальной резьбы). Проектировочный расчет (рассматривается случай, когда материал гайки и винта одинаков). Задавшись типом резьбы и определив диаметр при проектном расчете, можно определить высоту гайки:

Стандартные крепежные изделия на прочность резьбы не рассчитывают. Из условия равнопрочности резьбы и стержня винта определяются высота гайки, нормы на глубину завинчивания винтов и шпилек в деталь и прочие размеры.

Все параметры резьб и крепежных изделий стандартизованы. Расчет на прочность болтов ведут по прочности стержня болта на растяжение. Расчеты на прочность резьб стандартных крепежных деталей не ведут.

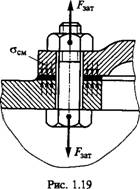

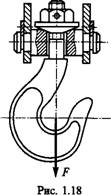

13) Расчёт стержня болта (винта) на прочность, при различных способах нагружения Стержень винта нагружен только внешней растягивающей силой. Примером служит резьбовой участок крюка для подвешивания груза (рис. 1.18). Опасным является сечение, ослабленное резьбой. Площадь этого сечения оценивают приближенно по внутреннему диаметру d1 резьбы. Условие прочности по напряжениям растяжения в стержне А=^/[(7г/4К2]^[а]. (1.16) Допускаемые напряжения [о] здесь и далее см. табл. 1.2. Болт затянут, внешняя нагрузка отсутствует. Примером служат болты для крепления ненагруженных герметичных крышек и люков корпусов машин (рис. 1.19). В этом случае стержень болта растягивается осевой силой F3 Ат, возникающей от затяжки болта, и закручивается моментом сил трения в резьбе Тр [см. формулу (1.5), где F равна F3 „]. Напряжение растяжения от силы F3fLT C=F2J[(n/4)d12]. Напряжение кручения от момента Тр Т = Гр/Жр = 0,5/^2 tg (ф + Ф)/(0,2^3). (1.17) Требуемая сила затяжки Где А — площадь стыка деталей, приходящаяся на один болт, о^ — напряжение смятия в стыке деталей, величину которого выбирают по условиям герметичности [см. также рекомендации (1.28)]. Прочность болта определяют по эквивалентному напряжению + (1.18)

Вычисления показывают, что для стандартных метрических резьб <7ЭЖ«1,3(7. Это позволяет рассчитывать прочность болтов по упрощенной формуле <Хэж= (1.19) Расчетами и практикой установлено, что болты с резьбой меньше М10...М12 можно разрушить при недостаточно квалифицированной затяжке. Например, болт с резьбой Мб разрушается при силе на ключе, равной 45 Н; болт с резьбой М12 — при силе 180 Н (см. табл. 1.6). Поэтому в среднем и тяжелом машиностроении не рекомендуют применять болты малых диаметров (меньше М8). На некоторых заводах для затяжки болтов используют специальные ключи предельного момента. Эти ключи не позволяют приложить при затяжке момент больше установленного. В таком случае отпадает необходимость ограничивать применение болтов малых диаметров (при условии, что ключи предельного момента применяют и в эксплуатации). Болтовое соединение нагружено силами, сдвигающими детали в стыке. Условием надежности соединения является отсутствие сдвига деталей в стыке. Конструкция можетбыть выполнена в двух вариантах.

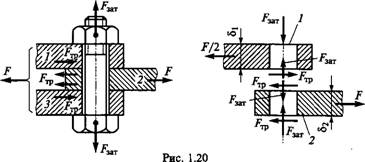

Болт поставлен с зазором (рис. 1.20). При этом внешнюю нагрузку F уравновешивают силами трения в стыке, которые образу-

Ются от затяжки болта. Без затяжки болтов детали могут сдвигаться в пределах зазора, что недопустимо. Рассматривая равновесие детали 2, получим условие отсутствия сдвига деталей = а/,

F 3fLT=KF/(if),

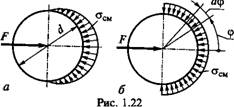

Где I — число плоскостей стыка деталей (на рис. 1.20 /= 2; при соединении только двух деталей z==l); /—коэффициент трения в стыке (/«0,15...0,20 для сухих чугунных и стальных поверхностей); К — коэффициент запаса (J5T=1,3...1,5 при статической нагрузке; К= 1,8...2 при переменной нагрузке). Прочность болта оценивают по эквивалентному напряжению [формула (1.19)]. Отметим, что в соединении, в котором болт поставлен с зазором, внешняя нагрузка не передается на болт. Поэтому болт рассчитывают только на статическую прочность по силе затяжки даже при переменной внешней нагрузке. Влияние переменной нагрузки учитывают путем увеличения коэффициента запаса. Болт поставлен без зазора (рис. 1.21). В этом случае отверстие калибруют разверткой, а диаметр стержня болта выполняют с допуском, обеспечивающим беззазорную посадку. Такая установка болта в отверстие соединяемых деталей обеспечивает восприятие внешней нагрузки стержнем болта. При расчете прочности соединения не учитывают силы трения в стыке, так как затяжка болта в принципе не обязательна[3]. В общем случае болт можно заменить штифтом. Стержень болта рассчитывают по напряжениям среза и смятия. Условие прочности по напряжениям среза Т=/у[(я/4)<*2*КМ, Где г — число плоскостей среза (на рис. 1.21, а /= 2; при соединении только двух деталей на рис. 1.21, б /=1). Закон распределения напряжений смятия по цилиндрической поверхности контакта болта и детали (рис. 1.22) трудно установить точно. В значительной степени это зависит от точности размеров и формы деталей соединения. Поэтому расчет на смятие производят по условным напряжениям. Эпюру действительного распределения напряжений (рис. 1.22, а) заменяют условной с равномерным распределением напряжений (рис. 1.22, б). При этом для средней детали (и при соединении только двух деталей) Ф

Или Для крайней детали <7см = даЙ1К[<Хсм]. Формулы (1.22) справедливы для болта и деталей. Из двух величин напряжений о^ в этих формулах расчет прочности выполняют по наибольшей, а допускаемое напряжение определяют по более слабому материалу болта или детали. Сравнивая варианты установки болтов с зазором и без зазора (см. рис. 1.20 и 1.21), следует отметить, что первый вариант дешевле второго, так как не требует точных размеров болта и отверстия. Однако условия работы болта, поставленного с зазором, хуже, чем без зазора. Так, например, приняв коэффициент трения в стыке деталей/=0,2, 1,5 и /= 1, из формулы (1.20) получим jfr3aT=7,5JF. Следовательно, расчетная нагрузка болта с зазором в 7,5 раза превышает внешнюю нагрузку. Кроме того, вследствие нестабильности коэффициента трения и трудности контроля затяжки работа

RvfffV

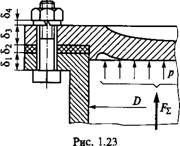

Таких соединений при сдвигающей нагрузке недостаточно надежна. В авиастроении получает распространение постановка болтов с высоким упругоп - ластическим натягом. Таким способом соединяют, например, листы из дюралевого сплава Д16Т болтами из титанового сплава ВТ-16. Материал болтов существенно прочнее материала деталей. При сдвигающих переменных нагрузках наблюдается усталостное разрушение не болтов, а деталей в сечении, ослабленном отверстиями под болты. При установке болтов с высоким натягом в зоне отверстия деталей происходят упругопластические деформации. Высокая пластичность материала деталей позволяет осуществить натяги до 2% и более от диаметра болта. Это значительно превышает все натяги стандартных посадок. Долговечность таких соединений в несколько раз превышает долговечность соединений без натяга. Болт затянут, внешняя нагрузка раскрывает стык деталей. Примером служат болты для крепления крышек резервуаров, нагруженных давлением р жидкости или газа (рис. 1.23). Затяжка болтов должна обеспечить герметичность соединения или нераскрытие стыка под нагрузкой. Задача о распределении нагрузки между элементами такого соединения статически неопределима и решается с учетом деформаций этих элементов. Обозначим: F3AT — сила затяжки болта; F=Fz/Z — внешняя нагрузка соединения, приходящаяся на один болт (Z — число болтов). После приложения внешней нагрузки к затянутому соединению болт дополнительно растянется на некоторую величину А, а деформация сжатия деталей уменьшится на ту же величину.

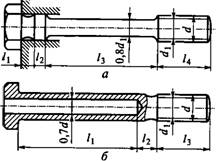

Для простоты можно сказать, что только часть внешней нагрузки дополнительно нагружает болт, а другая часть идет на разгрузку стыка[4]. Если обозначим х коэффициент внешней нагрузки (учитывает приращение нагрузки болта в долях от силы F), то дополнительная нагрузка болта равна а уменьшение затяжки стыка — (1 — Y)F. Величину коэффициента х определяют по условию равенства деформаций болта и деталей, возникающих после приложения внешней нагрузки. Д = ^ = (1-*)Д*да (1.23) Где Яб — податливость болта, равная его удлинению при единичной нагрузке; Яд — суммарная податливость соединяемых деталей при том же условии. Из равенства (1.23) имеем ^Яд/Ое + Яд). (1.24) Далее получим приращение нагрузки на болт F * = XF, (1.25) Расчетную нагрузку болта с учетом (1.19) F9=lЈF„ + XF (1.26) И остаточную затяжку стыка от одного болта (1.27) Анализ полученных решений и выбор затяжки соединений. 1. С увеличением податливости болта Яб и уменьшением податливости деталей Яд уменьшается х и приращение нагрузки болта F6 [см. формулу (1.25)]. Эту зависимость выгодно используют на практике и особенно при переменной внешней нагрузке F. Например, при изменении внешней нагрузки F от нуля до максимума (рис. 1.24) в расчетной нагрузке Fv болта изменяется только составляющая F Q(по тому же закону, что и F). Как правило, Яд значительно меньше Яб, поэтому F6 значительно меньше F. От переменной составляющей F6 зависит сопротивление болта усталости. Применение упругих болтов (рис. 1.25) является хорошей защитой от усталостного разрушения. Опасным сечением для прочности стержня является сечение по внутреннему диаметру резьбы dx [см. формулу (1.16)]. Учитывая отсутствие концентрации напряжений в ненарезанной части стержня, ее диаметр можно выполнить меньше Dx (рис. 1.25, А) или просверлить здесь отверстие (рис. 1.25, б). При этом болт будет равнопрочным, а его податливость увеличится. Оптимизация конструкции болта здесь выполняется по условию равнопрочности с целью уменьшения его материалоемкости и повышения усталостной прочности. 2. С уменьшением Рж при постоянной F уменьшается F^ [см. формулу (1.27]. При — х)^сила ^ст становится равной нулю,

В стыке появляется зазор. Образование зазора в стыке недопустимо, И С Рис. 1.24 Рис. 1.25 Так как при этом нарушается плотность соединения, а при переменной нагрузке появляются удары в стыке, от которых соединение быстро разрушается. Таким образом, достаточная предварительная затяжка F^ обеспечивающая нераскрытие стыка деталей, является необходимым условием надежности и герметичности соединения. Условие нераскрытия стыка: irCT> 0. Практически нераскрытие стыка зависит не только от величины силы затяжки F3TlT, но и от сохранения ее в эксплуатации. Последнее определяется следующими факторами: Качеством обработки поверхностей стыка. При большой шероховатости поверхности ее неровности постепенно сминаются, что приводит к ослаблению затяжки. Для ответственных соединений Поверхности стыка деталей рекомендуют шлифовать; Числом поверхностей стыков. Чем больше поверхностей, тем хуже сохраняется затяжка (на рис. 1.23 число поверхностей стыка равно пяти, считая поверхности под гайкой и головкой болта); Качеством поверхности и точностью резьбы. Грубая резьба сминается и уменьшает силу затяжки. В ответственных соединениях рекомендуют применять гайки, увеличивающие равномерность распределения нагрузки по виткам резьбы (см. рис. 1.16); Надежностью способа стопорения резьбы (см. рис. 1.9... 1.12); Качеством прокладок. Упругие прокладки в стыке лучше сохраняют затяжку. (Отметим, что пружинная шайба (см. рис. 1.23) в этом смысле также выполняет роль упругой прокладки.)

В зависимости от перечисленных факторов, трудно поддающихся учету, а также ввиду опасности раскрытия стыка деталей целесообразно применять высокую затяжку соединений, особенно при переменных нагрузках. Это положение подтверждается практикой эксплуатации резьбовых соединений. На практике рекомендуют принимать Fзат — K^g^F, Где А! зат — коэффициент затяжки. По условию нераскрытия стыка [11, 3]: при постоянной нагрузке Кзят= 1,25...2, при переменной нагрузке АГзат=2,5...4. По условию герметичности: при мягкой прокладке КзаТ = 1,3...2,5, при металлической фасонной прокладке /^ах = 2...3,5, при металлической плоской прокладкеА^зат =3—5. Выбрав Кзлт при известных Лб, Яд или можно определить Fv, F6 и F„ по формулам (1.26), (1.25) и (1.27). Определение податливости болта и деталей. В простейшем случае при болтах постоянного сечения и однородных деталях (рис. 1.26) Аб^/бДЯбЛб); АД=<У№А), (1.29) Где Eq И 2ГД, А^иАц — модули упругости материалов и площади поперечного сечения болта и деталей; IQ — длина болта, участвующая в деформации; да — суммарная толщина деталей; приближенно /g «

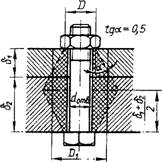

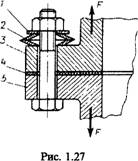

В более сложном случае коэффициенты податливости определяют по сумме податливостей отдельных участков болта (см. рис. 1.25) и отдельных деталей (см. рис. 1.23): I! Еб V*61 Аб2 AqJ* —+—+»•+—)• В формуле (1.30) под расчетной площадью АД понимают площадь только той части деталей, которая участвует в деформации от затяжки болта. Условное определение этой площади в простейшем случае изображено на рис. 1.26. Здесь полагают, что деформации от гайки и головки болта распространяются в глубь деталей по конусам с углом а=30°, или tga«0,5. Приравнивая объем этих конусов к объему цилиндра, находят его диаметр: На рис. 1.27 изображено соединение, в котором внешняя нагрузка F увеличивает деформацию не только болта, но и деталей 1 и 2 (шайба и набор тарельчатых пружин). Поэтому при расчете коэффициента внешней нагрузки х детали 1 и 2 нельзя учитывать наравне с деталями 3, 4, 5, деформация которых уменьшается. В таких случаях все детали соединения принято разделять на две системы: детали системы болта, в которых под действием внешней нагрузки абсолютная величина деформаций возрастает (на рис. 1.27 болт и детали 1 и 2); детали системы корпуса, в которых абсолютное значение деформаций уменьшается (на рис. 1.27 детали 3, 4, 5). При этом

5/5 3^1

В соединении на рис. 1.27 набор тарельчатых пружин существенно увеличивает податливость системы болта, а следовательно, уменьшает нагрузку на болт. В общем случае задачу о расчете Аа и Ха приходится решать с учетом конкретных, сложных и многообразных деталей (например, литые крышки цилиндров с ребрами, пустотами и т. п.). Для большинства практических случаев расчет податливости деталей связан с большими трудностями. Между тем расчеты и испытания конструкций показывают, что отношение Яд/(Яб + Яд) невелико и не превышает обычно 0,2...0,3. Поэтому для приближенных расчетов соединений без мягких прокладок принимают Х=Яд/(^ + Яд)<(0,2...0,3). (1.31) Прочность болта при статических нагрузках. При статических нагрузках прочность болта в соединении типа рис. 1.23 оценивают по формуле (1.32) Прочность болта при переменных нагрузках. При переменных нагрузках [см. рис. 1.24 и формулы (1.25) и (1.26)] полное напряжение в болте можно разделить на постоянное <Гт = [^зат + (F6/2)]/A6 И переменное с амплитудой (7 A=(F6/2)A6.

Запас прочности по переменным напряжениям подсчитывают по формуле (см. курс «Сопротивление материалов»)

(см. табл. 1.2), Где сг J—предел вьшосливости материала болта (см. табл. 1.1); К<, — эффективный коэффициент концентрации напряжений в резьбе (определяют при испытании затянутой резьбовой пары, а не просто стержня с резьбой); фа&0,1 —коэффициент чувствительности материала болта к асимметрии цикла напряжений. Величина Ка зависит от многих факторов и трудно поддается учету. Для приближенных расчетов рекомендуют [3]: ^«3,5...4,5 — углеродистые стали, — легированные стали. Большие величины относятся к резьбам с D>2Q мм. Указанные величины Ка получены для метрических нарезных резьб и при простых гайках. Для накатанных резьб Ка уменьшают на 20...30%. При применении специальных гаек (см. рис. 1.16), выравнивающих распределение нагрузки по виткам резьбы, Ка уменьшают на 30...40%.

Запас статической прочности по текучести материала проверяют по формуле 5Х — бГт/^тах — 0"т/(>т+О (см. табл. 1.2). Практический (приближенный) расчет затянутых болтов при растягивающей внешней нагрузке. В большинстве случаев величину силы затяжки болтов на практике не контролируют, поэтому смысл точного расчета теряется. Для приближенного расчета, учитывая рекомендации(1.31), принимают/ = 0,2...0,3. При этом Fv= l,3f3aT + (0,2...0,3).F. Величину выбирают по рекомендациям(1.28). Далее в зависимости от Характера нагрузки используют формулы(1.32) или (1.34) и(1.35). Прочность болтов при высоких температурах. При высоких температурах в болтовом соединении могут возникать дополнительные температурные нагрузки. Эти нагрузки возникают в том случае, когда температурные коэффициенты линейного расширения материалов болта и соединяемых деталей не одинаковы. Температурные нагрузки подсчитывают по условию совместности деформаций, которые рассматривают в курсе «Сопротивление материалов». Температурные напряжения в болтах понижают путем применения материалов с близкими температурными коэффициентами линейного расширения или постановки упругих прокладок, упругих болтов и шайб. При температурах свыше150 °С для легких сплавов и300 °С для конструкционных сталей в затянутых соединениях становятся су После некоторого времени работы при высоких температурах наблюдается заедание в резьбе, которое проявляется в том, что гайку не удается отвинтить или она отвинчивается с большим трудом, а резьба портится или разрушается. Для борьбы с заеданием необходимо изготовлять гайки из материалов, обладающих более высоким температурным коэффициентом линейного расширения по сравнению с материалом винта (перлитный чугун, бронза, латунь, жаропрочные стали); применять покрытия — омеднение или хромирование резьбы; применять более крупные резьбы с зазором по среднему диаметру.

14) Характеристика шпоночных соединений. Расчёт шпонок на прочность

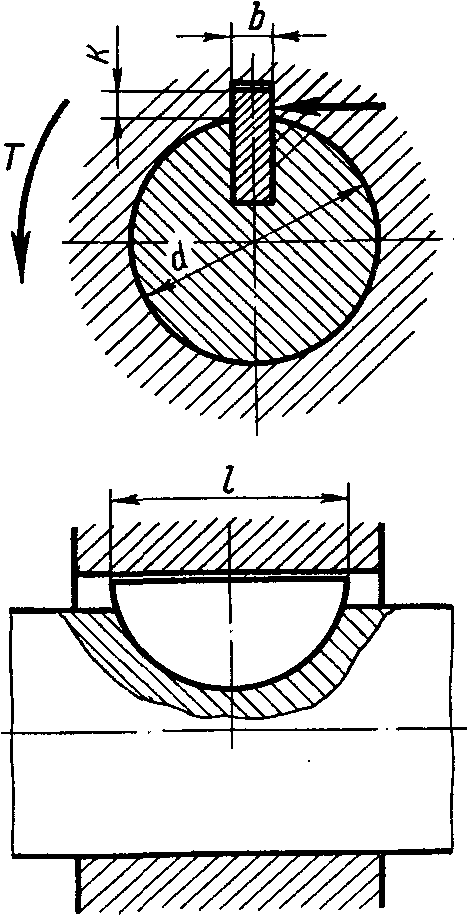

Шпоночное соединение образуют вал, шпонка и ступица колеса (шкива, звездочки, маховика и т.д.). Шпонка – деталь, соединяющая вал и ступицу. Она служит для передачи вращающего момента от вала к ступице или наоборот.

Призматические шпонки Призматические шпонки вставляют в паз вала с натягом (рабочие грани - боковые), а в паз ступицы по посадке с зазором. Сегментные шпонки можно считать разновидностью призматических шпонок. Глубокая посадка шпонки обеспечивает ей более устойчивое положение по сравнению с призматической шпонкой, однако глубокий паз также и значительно ослабляет вал, поэтому сегментные шпонки применяют, в основном, для закрепления деталей на малонагруженных участках вала. Клиновые шпонки представляют собой клинья обычно с уклоном 1:100. В отличие от призматических и сегментных шпонок у клиновых шпонок рабочими являются широкие грани, а на боковых гранях имеется зазор. Клиновые шпонки создают напряженное соединение, способное передавать вращающий момент, осевую силу и ударные нагрузки. Однако клиновые шпонки вызывают радиальные смещения оси ступицы по отношению к оси вала на величину радиального посадочного зазора и контактных деформаций, а следовательно, увеличивают биение установленной детали. Поэтому область применения клиновых шпонок в настоящее время невелика. В точном машиностроении и в ответственных соединениях их не используют.

Рис. 2 Проверочныйрасчетсегментной шпонки производится так же, как и для призматической шпонки, на срез — по предыдущей формуле и на смятие - по формуле (см. рис. 3)

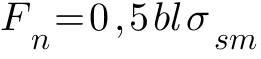

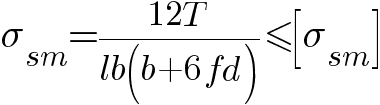

Рис. 3 Для упрощения расчета клиновых врезных шпонок принимают, что при передаче шпоночным соединением крутящего момента Т напряжения смятия по ширине поверхности контакта рабочих граней шпонки с валом и ступицей распределяются по закону треугольника (рис. 4). В этом случае передаваемый ступицей крутящий момент Т складывает ся из момента нормальной силы Fn между ступицей и шпонкой, момента силы трения ƒFn между ступицей и шпонкой, где ƒ — коэффициент трения между ними, и момента силы трения ƒ′Fn между ступицей и валом, где ƒ′ - коэффициент трения между ними. Приближенно можно принять, что плечо силы ƒFn равняется радиусу вала и ƒ′=ƒ (в действительности ƒ′≈1,3ƒ). При таком условии Т=Fnb/6+ƒFnd, откуда

Рис. 4 Из принятого закона распределения напряжений смятия по ширине шпонки следует, что

Проверочный расчет клиновой врезной шпонки производят на смятие по формуле, вытекающей из зависимостей: σsm=2Fn/(lb)≤[σsm], или

Шпонку на лыске рассчитывают, так же как и клиновую врезную, по предыдущей формуле. Допускаемые напряжения в неподвижных шпоночных соединениях общего машиностроения при спокойной нагрузке рекомендуется принимать: на смятие при стальной ступице [σsm]=100... 150 МПа, при чугунной [σsm]=60...80 МПа, на срез [τc]=60...90 МПа. Эти значения допускаемых напряжений снижают при работе со слабыми толчками на 1/3, а при ударной нагрузке — на 2/3. Если в результате расчета шпонки окажется, что она перенапряжена, то предусматриваются две или три шпонки. Две призматические шпонки устанавливают под углом 180°, а три призматические шпонки или две клиновые — под углом 120°.

15) Шлицевые соединения. Расчёт на смятие Соединения с прямобочными (рис. 6.З а) и эвольвентными (рис. 6.3 б, в) шлицами стандартизованы (ГОСТ 1139-80 и ГОСТ 6033-60 соответственно [4]). Входящие в обозначение прямобочного шлицевого соединения размеры записывают в такой последовательности: z * d * D * b, где z - число шлицев (зубьев), аналогично для эвольвентного соединения – D * m, где D - номинальный диаметр соединения, m - модуль.

В шлицевых соединениях (даже неподвижных в осевом направлении) имеет место микроскольжение, приводящее к изнашиванию, поэтому уточненный расчет соединения нужно проводить на ограничение величины износа [1, 2, 3, 7]. Упрощенный расчет проводят по напряжениям смятия σСМ, принимая допустимые напряжения [σ]СМзаниженными (см. табл. 6.1). Определяют необходимую длину соединения l из условия

где dm - средний диаметр; z - число шлицев (зубьев); h - высота рабочей поверхности шлица. Параметры dm и h находят по табл. 6.2, где с – фаска шлица, m - модуль эвольвентного шлицевого соединения. Таблица 6.2 Параметры шлипевнх ооединений

Наиденную в проектном расчете длину шлицевого соединения после отработки конструкции необходимо проверить, проводя расчет на изнашивание (см. [I, 2, 3]). Длина ступицы lСТ детали, размещенной на валу, должна. быть не менее длины шпонки или шлицев, Еслл для шпоночного соединения получено lСТ > 1,5 вала, то целесообразно перейти на пшщевое соединение или соединение с натягом. 6.5. Пример расчета шпоночного у. шалевого соединений

Колесо выполнено из улучшенной стали 45, соединение должно передавать крутящий момент Т = 250 Н * м. Определить диаметр вала d длину ступицы lСТ для двух вариантов соединения колеса с валом (рис. 6.4): а) шоночное соединение с призматической шпонкой (см. рис. 6.1 и 6.4); б) шлицевое соединение с прямобочными шлицами (см. рис. 6.З а и 6.4). 1. Диаметр вала из расчета на кручение /см. (6.1)/

Допускаемые касательные наяряжения кручения [τ]кр принимаем равными 25 МПа ([τ]КР = 25...30 МПа). Тогда

Принимаем d = 40 мм (см. табл. 1.1, ряд Ra40). 2. Размеры шпонки для диаметра вала d = 40 мм в соответствии с ГОСТ 23330-78 [4. Ширина шпонки b = 12 мм. Высота шпонки Н = в мм. 3. Глубина врезания шпонки в ступицу к = 0,47 * h = 0,47 * 8 = 3,76 мм. 4. Рабочая длина шпонки lр из расчета по напряжениям смятия (6.2): lР ≥ 2 * 250 * 103 / 40 * 3,76 * 130 = 25,57 мм. Принимаем допускаемое напряжение смятия [σ]СМ = 130 МПа (см. табл. 6.1), ступала - стальная улучшенная. Тогда lР ≥ 2 * 250 * 103 / 40 * 3,76 * 130 = 25,57 мм 5. Полная длина шпонки L = lР + b = 25,57 + 12 = 57,57 мм. Принимаем L = 40 мм по ГОСТ 23360-78 [4]. 6. Длина ступицы для соединения колеса с валом с помощью шпонки lСТ = L + 8...10 мм = 40 + 8...10 = 48...50 мм. Принимаем lСТ = 48 мм (см. табл. 1.1, ряд Ra40). 7. Размеры прямобочных шлицев по ГОСТ 1139-80 [4]. Ориентируемся на соединение легкой серии. Внутренний диаметр шлицев должен быть больше или близок найденному диаметру вала. Назначаем соединение 8х36х40х7. Число шлицев z = 6, внутренний диаметр d = 36 мм, наружный диаметр D = 40 мм, ширина шлица b = 7 мм, разме

|

|||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 373; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.149.247.166 (0.187 с.) |

- расчетное напряжение среза

- расчетное напряжение среза - допускаемое напряжение

- допускаемое напряжение

над допускаемым напряжением

над допускаемым напряжением  .

. .

. ) при кручении (сдвиге):

) при кручении (сдвиге): .

. .

.

F—2 J (Тсм^О Coscpdcp = (TCM82d,

F—2 J (Тсм^О Coscpdcp = (TCM82d,