Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Экспериментальные результаты

2.5.1. Выбор оптимальных режимов и условий осаждения никеля из сульфаминовокислого электролита для применений МСТ. 2.5.1.1. Толщина гальванических пленок никеля при различных режимах осаждения. Опыт 1. Поиск оптимальной плотности тока (Д = var)

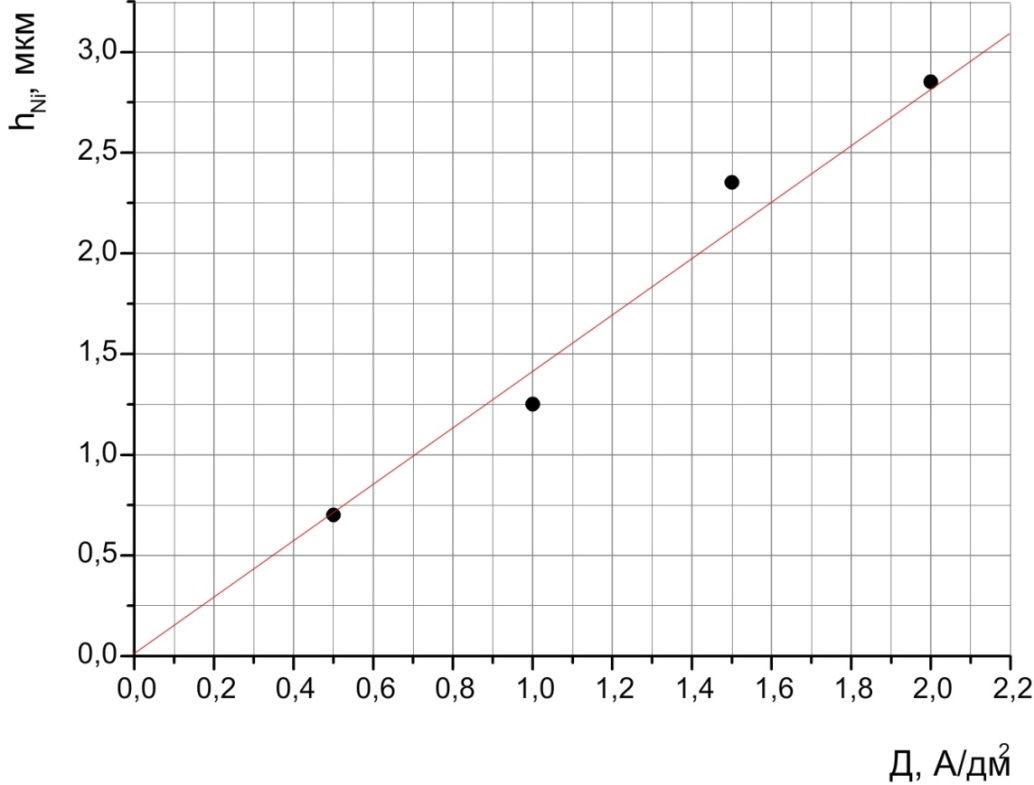

Рис.2.5. Толщина плёнки никеля от плотности тока (опыт 1) Таблица 2.4. Поиск оптимальной плотности тока

Таблица 2.5. Скорости гальванического осаждения и геометрические размеры структурных элементов, измеренные методом оптической микроскопии (опыт 1)

Толщина слоя гальванического осаждения и скорость осаждения линейно возрастают с ростом плотности тока. Оптимальная плотность тока определена экспериментально и равна 1 А/дм2. Важная оговорка: объемосодержание основного компонента (сульфаминовокислого никеля) в данном эксперименте не превышает 350 г/л, а гальваника проходит в течение не продолжительного отрезка времени – при таких параметрах вид зависимости h(Д) всегда будет линейным. Однако с увеличением объемосодержания основного компонента в электролите, возможно образование соединений комплексного характера с анионами или амфотерными молекулами (NH3SO3) кислоты [13]. Это может привести к изменению вида зависимости (увеличению производной). А для зависимости магнитных свойств от плотности тока, например, к появлению максимума или излома. Влияние других рабочих параметров режима на вид зависимости будет рассмотрено в опытах 2 и 3. Результаты измерений смотреть в таблицах 2.4 и 2.5 Влияние плотности тока на толщину осажденного слоя никеля– рис. 2.5.

Опыт 2. Поиск оптимального времени осаждения (t = var).

Рис.2.6. Толщина плёнки никеля от времени осаждения (опыт 2) Таблица 2.6. Поиск оптимального времени осаждения

Таблица 2.7. Скорости гальванического осаждения и геометрические размеры структурных элементов, измеренные методом оптической микроскопии (опыт 2)

С увеличением длительности гальваники процесс осаждения никеля становится неустойчивым. При небольших отрезках времени (до 20..30 минут) зависимость h(t) можно считать линейной. Оптимальное время гальваники определено по данным эксперимента с помощью линейной интерполяции и равно 10 мин. – при таком времени высота осаждённого слоя попадает в заданный (см. задачи эксперимента). Результаты измерений смотреть в таблицах 2.6, 2.7, влияние времени осаждения (длительности гальваники) на толщину осажденного слоя никеля времени – рис. 2.6.

Опыт 3. Поиск оптимальной температуры электролита (T = var)

Рис.2.7. Толщина плёнки никеля от температуры электролита (опыт 3) Таблица 2.8. Поиск оптимального времени осаждения

Таблица 2.9. Скорости гальванического осаждения и геометрические размеры структурных элементов, измеренные методом оптической микроскопии (опыт 3)

Согласно эксперименту, с ростом температуры электролита производная dh/dT уменьшается, а зависимость h(T) имеет линейный вид. С повышением температуры падает также твердость осадков никеля, исходя из этого, а также, принимая во внимание заданное значение высоты осажденного слоя, оптимальная температура – 70ºC.

Поведение функции h(T) на температурном участке до 40 градусов Цельсия в рамках опыта 3 не рассматривалось, однако проведение опыта при низких температурах будет сопровождаться адсорбцией cульфаминовой кислоты [13], что отрицательно скажется на структуре и свойствах никелевого осадка. Результаты измерений смотреть в таблицах 2.8, 2.9., зависимость толщины осажденного никеля от температуры – рис. 2.7.

Таким образом, для достижения целей эксперимента: 1. Проведено три однофакторных эксперимента по гальванике, по результатам которых найдены зависимости толщины осажденного слоя никеля от режимов гальванического осаждения (плотности тока, температуры электролита и времени осаждения). 2. Выбраны режимы осаждения никеля в сульфаминовокислом электролите, обеспечивающие оптимальную для применения в устройствах МСТ толщину покрытия 1,5 мкм: плотность тока на катоде – 1 А/дм2 (образец С1), время гальванического осаждения – 15 мин (образец С5); температура электролита – 70 градусов Цельсия (образец С11). Для того, чтобы выбрать режимы галванического осаждения, обеспечивающие не только оптимальную толщину покрытия, но и адекватные характеристики устройств МСТ с конструктивными элементами на основе таких покрытий, требуется провести исследования морфологии гальванических пленок.

2.5.1.2. Морфология гальванических пленок никеля при различных режимах осаждения.

Таблица 2.10. Микрошероховатость опорной площадки консоли (образец С1)

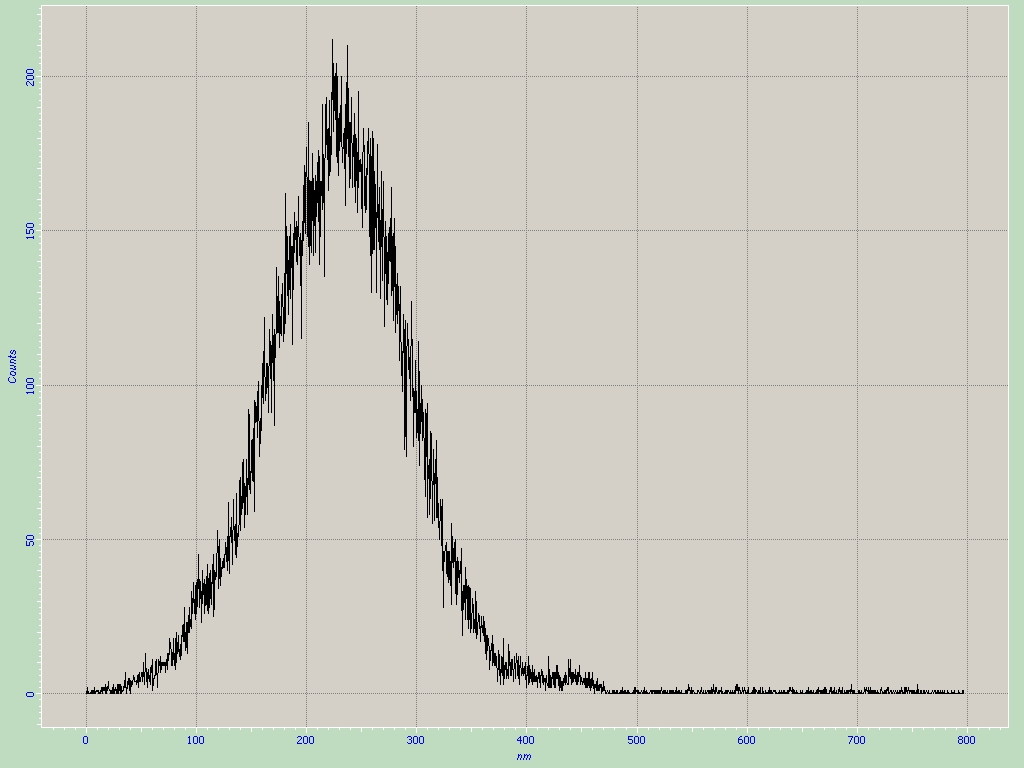

Рис. 2.17. Гистограмма плотности распределения значений функции (количество пиков от их высоты в нм) для опорной площадки балочного подвижного элемента (образец С1) Таблица 2.11. Микрошероховатость опорной площадки консоли (образец С5)

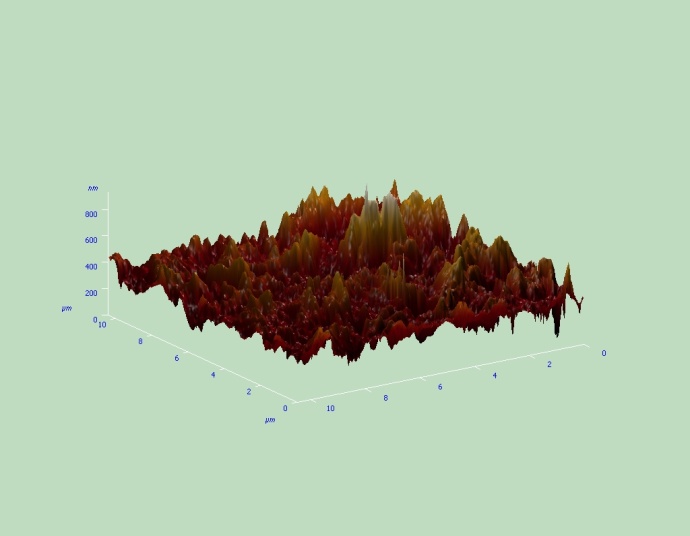

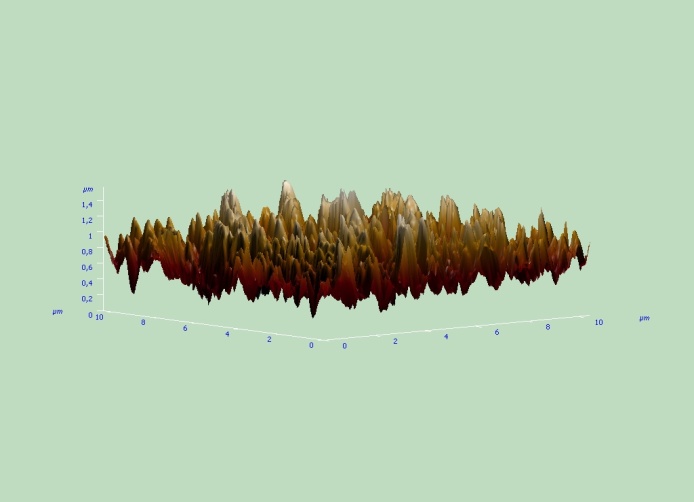

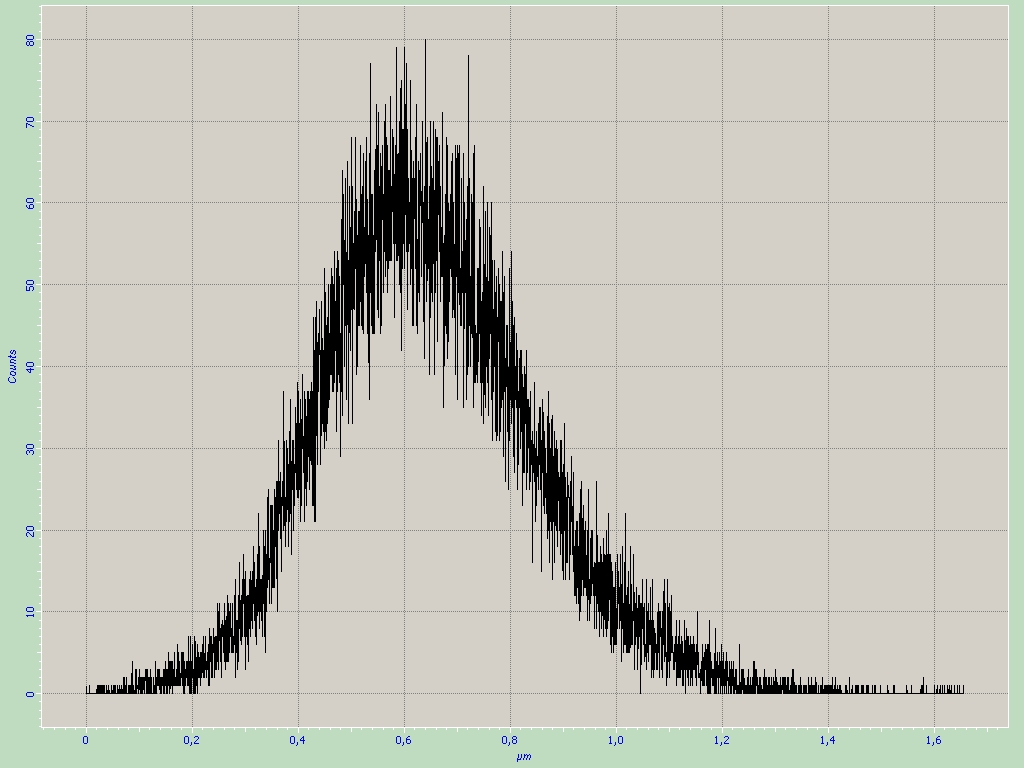

Рис. 2.18. Гистограмма плотности распределения значений функции (количество пиков от их высоты в нм) для опорной площадки балочного подвижного элемента (образец С5) Таблица 2.12. Микрошероховатость опорной площадки консоли (образец С11)

Рис. 2.19. Гистограмма плотности распределения значений функции (количество пиков от их высоты в нм) для опорной площадки балочного подвижного элемента (образец С6) Измерения и статистическую обработку результатов проводили с помощью зондовой нанолаборатории Интегра (NTEGRA) [23,24]. При обработке экспериментальных данных использовался метод вычитания наклона и усреднения по строкам. В таблицах 2.10, 2.11 и 2.12 – микрошероховатости лучших покрытий (по одному из каждого опыта – С1, С5, С11), на рисунках 2.14–2.16 – гистограммы плотности распределения значений функции (количество пиков от их высоты в нанометрах). Таблица 2.17. Средняя шероховатость (нм.) самых тонких пленок никеля, полученных в опытах 1, 2, 3.

Шероховатость поверхности осаждённого металла (никеля) зависит от толщины осаждаемого слоя и режима осаждения. При изготовлении образца С5 применялись два два из трех исследуемых параметров, признанных наилучшими в опытах 1 и 2. Шероховатость покрытия С5 получилась наименьшей. С повышением температуры падает также твердость осадков никеля, исходя из этого, а также, принимая во внимание заданное значение высоты осажденного слоя, оптимальная температура не 70, а 50 ºC. Таким образом: 1. Выбраны режимы осаждения никеля в сульфаминовокислом электролите, обеспечивающие минимальную шероховатость при оптимальной толщине покрытия 1,5 мкм: плотность тока на катоде – 1 А/дм2; время гальванического осаждения – не более 12 мин; температура электролита – 55..60 градусов Цельсия; скорость осаждения никеля – 0.095 мкм/мин. 2. Исследованы пленки гальванически осажденного никеля методами оптической и атомно-силовой микроскопии. Показано, что средняя микрошероховатость поверхности составляет 66-172 нм и возрастает с увеличением толщины гальванического покрытия. 3. Свойства гальванических пленок никеля сильно зависят не только от режимов, но и от других условий осаждения, таких как, кислотность электролита. Показатель кислотности электролита pH является эффективным инструментом для управления механическими характеристиками покрытий. В связи с этим, рекомендуем повторить эксперимент по осаждению пленок при выбранных режимах и различных pH с целью дальнейшего исследование свойств исполнительных элементов УМСТ.

2.5.1.3. Морфология гальванических пленок никеля при различных показателях кислотности электролита (pH). Таблица 2.18. Характеристики пленок гальванически осажденного никеля (толщина h, шероховатость Ra) и показатель кислотности электролита

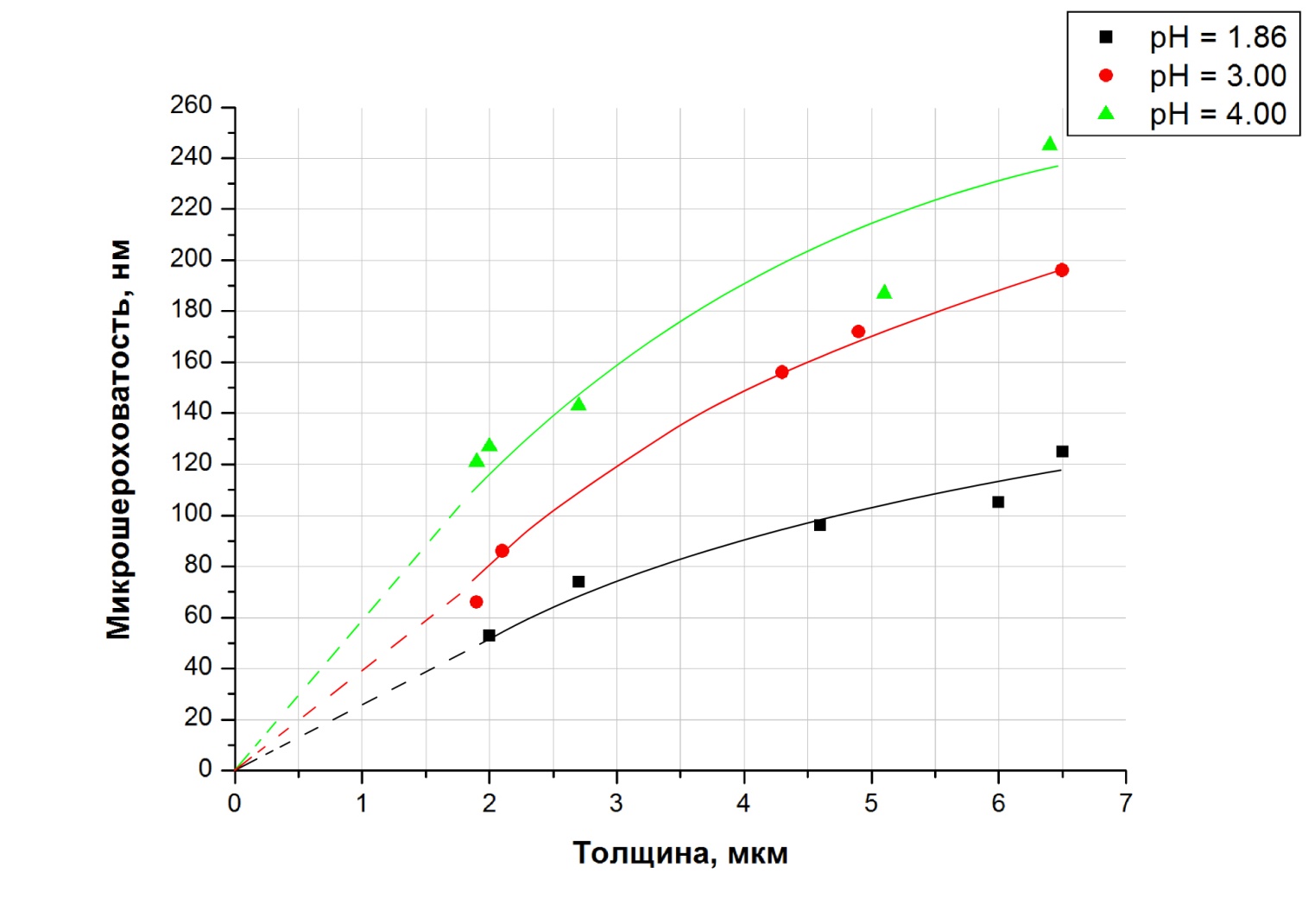

Экспериментально установлено, что с увеличением толщины гальванического покрытия от 2.0 до 6.5 мкм средняя микрошероховатость составляет, соответственно, от 53 до 125 нм (при pH = 1.86), от 66 до 196 нм (при pH = 3.00), от 121 до 245 нм (при pH = 4.00). На рисунке 2.20 представлены зависимости микрошероховатости пленок гальванически осажденного никеля от толщины пленок и показателя кислотности электролита.

Рис. 2.20. Зависимость микрошероховатости пленок гальванически осажденного никеля от толщины пленок и показателя кислотности электролита.

Показано, что средняя шероховатость возрастает с увеличением показателя кислотности электролита и толщины осажденной пленки. Применительно к устройствам микросистемной техники большой интерес представляют покрытия с минимальной микрошероховатостью, но вместе с тем, необходимо учитывать и другие характеристики гальванических пленок. В этой связи показатель кислотности электролита является эффективным инструментом управления физико-механическими и электрофизическими характеристиками гальванических пленок никеля. Продолжение настоящей работы предполагает исследование физико-механических характеристик гальванического никеля при различных pH. Это позволит получать гальванические покрытия с требуемыми свойствами. Таким образом: 1. Показано, что шероховатость возрастает с увеличением показателя кислотности электролита и толщины пленки. С увеличением толщины гальванического покрытия от 1.5 до 6.5 мкм шероховатость составила, соответственно, от 53 до 120 нм (при pH = 1.86), от 90 до 175 нм (при pH = 3.00), от 120 до 240 нм (при pH = 4.00). 2. Кислотность электролита, оптимальная по шероховатости, определена из эксперимента и составляет pH = 2.0, кислотность электролита, оптимальная по твердости осажденного покрытия, составляет pH = 4.0 (найдена в работах других исследователей [13, 14]). На основе полученных данных и в связи с требованиями к минимальной шероховатости и максимальной твердости, рекомендуем изготавливать исполнительные элементы УМСТ на основе никеля при pH = 3. Выводы к 2.5.1. 1. Проведена экспериментальная работа для исследования условий гальванического осаждения никеля и морфологии гальванических покрытий. С увеличением толщины слоя никеля и показателя кислотности электролита микрошероховатость возрастает и стремится к некоторому предельному значению. Предел шероховатости можно объяснить содержанием буферных добавок в растворе электролита, которые улучшают структуру гальванического осадка и помогают поддерживать pH. При использовании электролитов, не обладающих выравнивающей способностью, зависимости Ra–h становятся линейными.

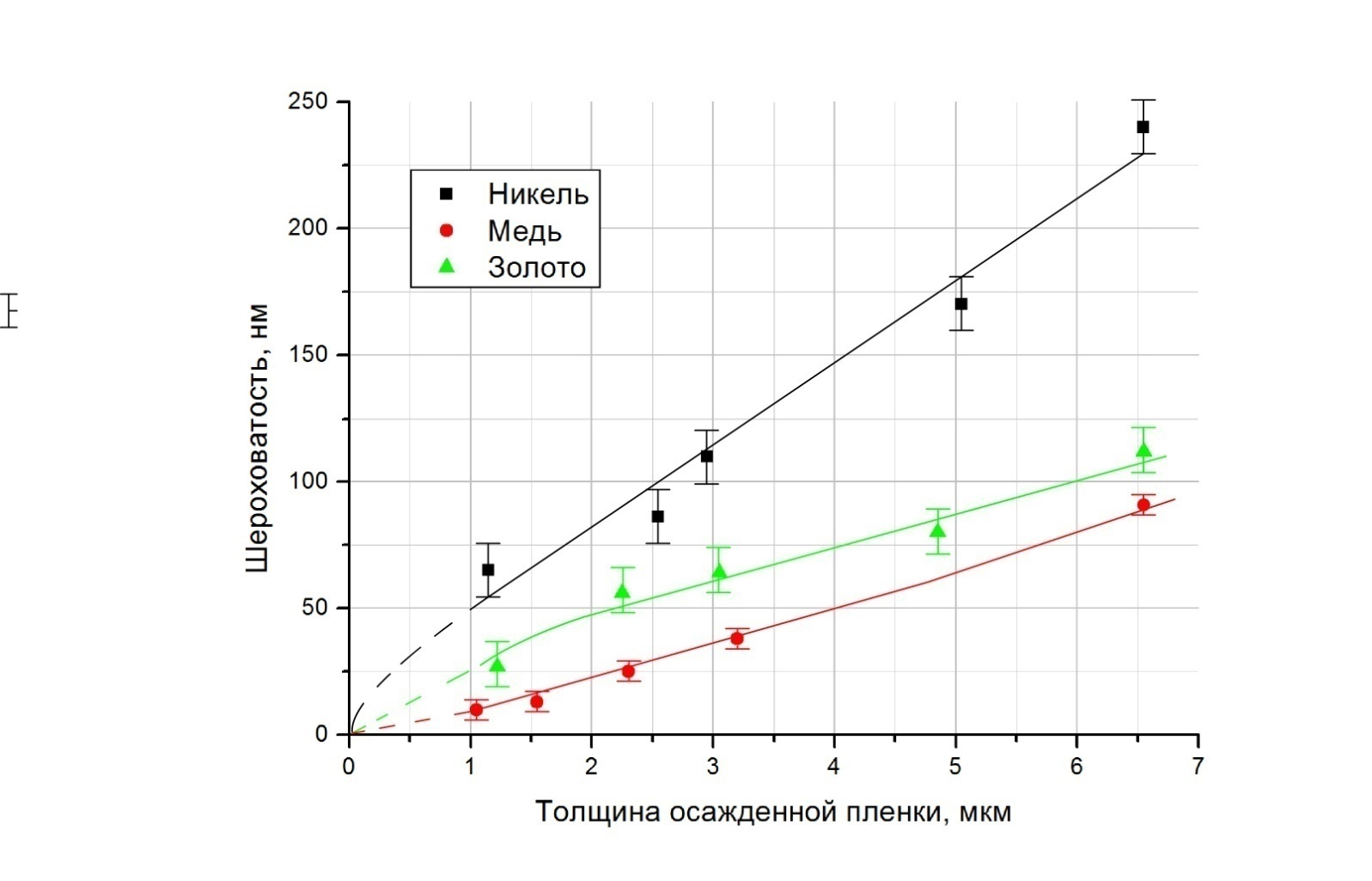

2. Выбраны оптимальные по механическим характеристикам режимы и условия гальванического осаждения никеля из сульфаминовокислого электролита, обеспечивающие минимальную шероховатость при некотором уровне микротвердости: плотность тока на катоде – 1 А/дм2; скорость осаждения никеля – 0.095 мкм/мин; температура электролита – 55..60 градусов Цельсия; кислотность электролита pH=3, микрошероховатость – от 90 до 175 нм при толщинах от 1.5 до 6.5 мкм. 3. При изготовлении слоистых исполнительных элементов на основе не только гальванического никеля, но и других металлов (например, золота и меди) рекомендуем оценить шероховатость пленок всех слоев при разных толщинах, и по возможности, выбрать толщины, обеспечивающие минимальную шероховатость для лучшей адгезии слоев. 2.5.2. Морфология гальванических пленок никеля, меди и золота, полученных при оптимальных режимах и условиях гальванического осаждения. Таблица 2.19. Среднеквадратичная шероховатость Ra гальванических пленок никеля при разных толщинах.

В таблице 2.19. представлены средние значения параметров шероховатости, найденные по трем точкам. Погрешность измерения определяли по формуле Стьюдента [30]: Δx=t(n,p) где: t(n,p) – коэффициент Стьюдента; p – вероятность; n – число измерений; x(i) – измерение с номером i; x – среднее арифметическое. Для n = 3, p = 0.95 – коэффициент Стьюдента t(n,p) равен 4.3. Погрешность измерений шероховатости Δx для никеля, меди и золота составляет 11, 7 и 3 мкм соответственно.

Рис. 2.21. Микрошероховатость Ra гальванических пленок никеля, меди и золота, полученных при оптимальных режимах осаждения.

Морфология гальванических пленок никеля, меди и золота при различных толщинах 1. Никель из сульфаминовокислого электролита.

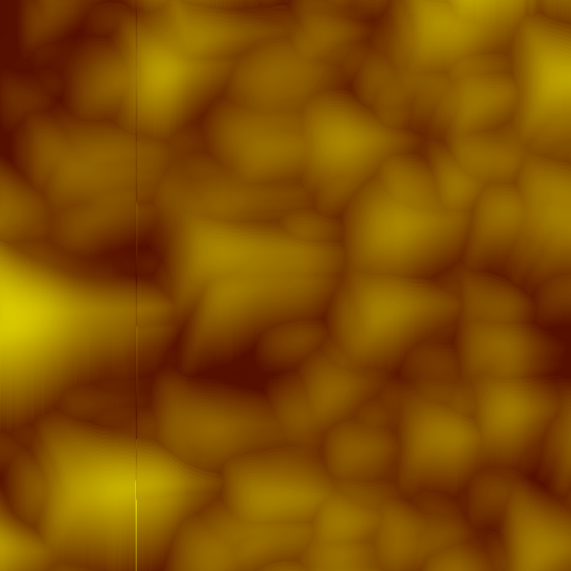

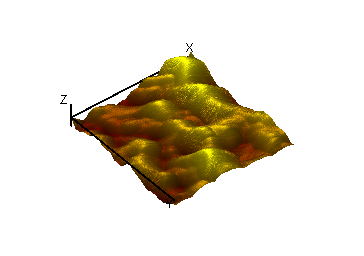

Рис. 2.22. Гистограмма плотности распределения функции (число пиков от их высоты) и СЗМ-изображения поверхности никелевой пленки толщиной 1.2 мкм. 2. Медь из пирофосфатного электролита

Рис. 2.23. Гистограмма плотности распределения функции (число пиков от их высоты) и СЗМ-изображения поверхности медной пленки толщиной 6.5 мкм. Измерения и статистическую обработку результатов проводили с помощью сканирующего твердомера «Наноскан-3D» в контактной моде. При обработке экспериментальных данных использовался метод вычитания наклона и усреднения по строкам. 3. Золото из фосфатного электролита

Рис. 2.24. Гистограмма плотности распределения функции (число пиков от их высоты) и СЗМ-изображения поверхности золотой пленки толщиной 2.3 мкм. Таким образом, микрошероховатость гальванических пленок никеля, меди и золота, полученных при оптимальных режимах, возрастает с увеличением толщины. Для никеля из сульфаминовокислого электролита Ra составляет 70–240 нм при толщине пленки от 1 до 6 мкм; для меди из пирофосфатного электролита – 10 до 90 нм при толщине пленки до 6 мкм; для золота – от 30 до 120 нм при толщине пленки от 1 до 6 мкм. При изготовлении слоистых исполнительных элементов на основе гальванических пленок никеля, меди и золота рекомендуем использовать диаграммы рис. 2.21. при выборе толщин функциональных слоев. Прочностные характеристики конструкции исполнительного элемента предлагаем выбирать по толщине никелевой прослойки. Для этого требуется экспериментальная работа по исследованию свойств слоистых исполнительных элементов на основе сандвич-структуры из гальванических пленок меди или золота толщиной до 1мкм и прослойкой никеля разной толщины между ними. 2.5.3. Механические характеристики слоистых исполнительных элементов УМСТ на основе системы металлов «золото-никель-золото». Испытания УМСТ по определению жесткости и величины прогиба исполнительного элемента проводили с помощью зондового датчика пьезорезонансного кантилевера камертонной конструкции с высокой изгибной жесткостью (индентора). На рисунке 2.25. представлен общий вид кривых нагружения и разгрузки.

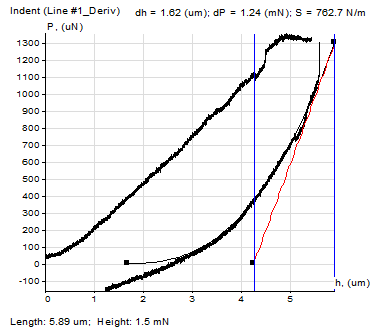

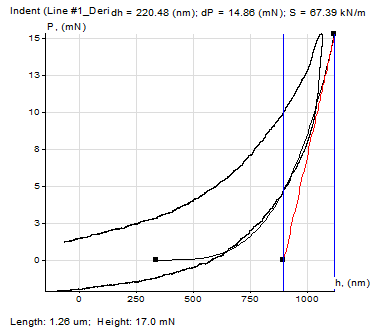

Рис.2.25. Кривые нагружения и разгрузки, полученные при воздействии с силой 10 мН в центр исполнительного элемента с никелевой прослойкой толщиной 0.5 мкм (табл. 2.22, образец №1). Вид измерений – косвенный. Характер измерений – многократное наблюдение. Расчет изгибной жесткости конструкции по результатам единичного индентирования проводится по формуле:

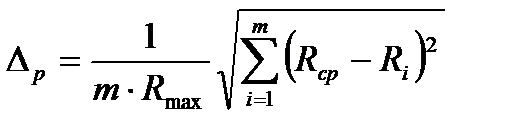

Определение относительного разброса физико-механических параметров исполнительных элементов для каждого значения внешнего воздействия по формуле [30]

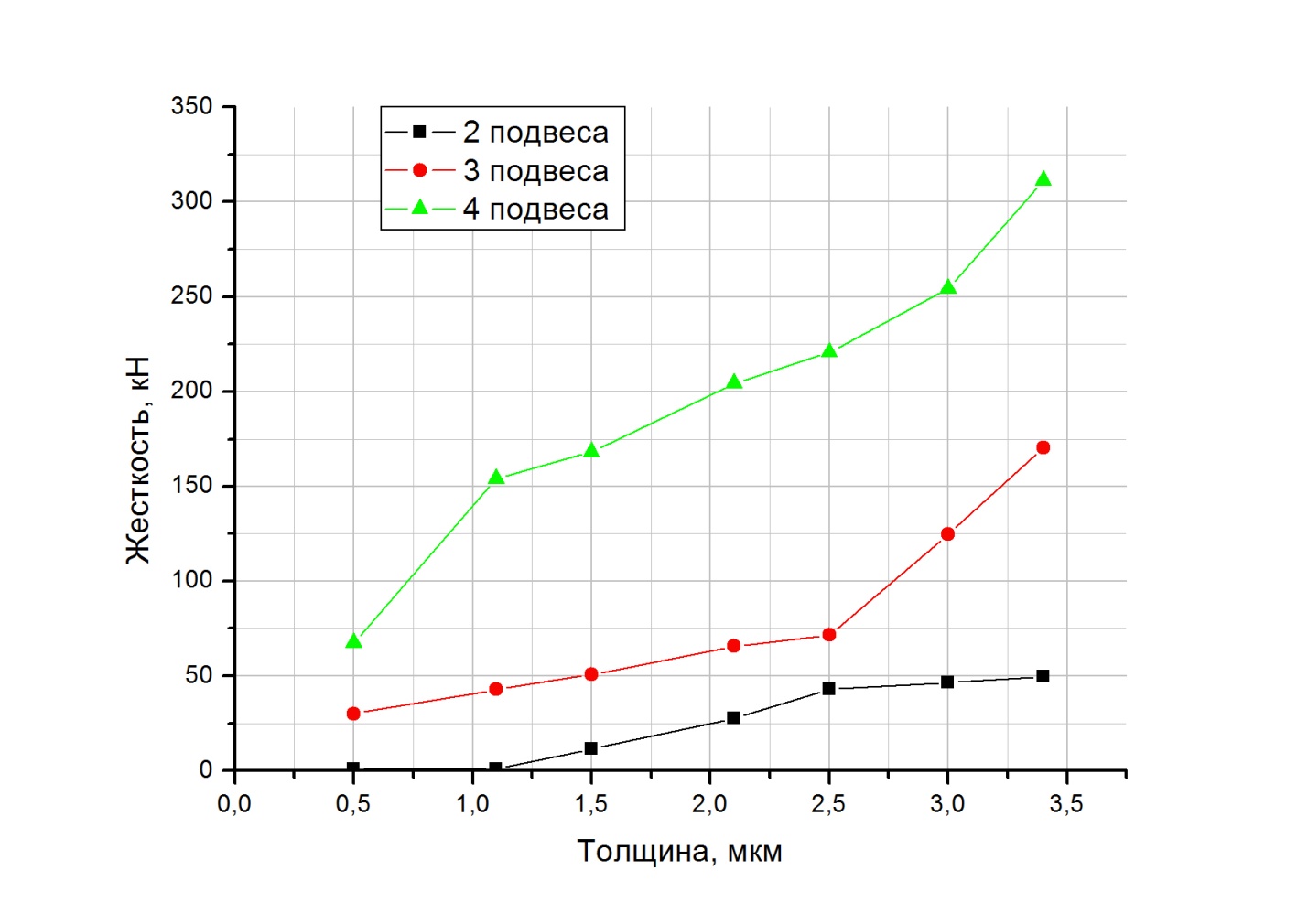

где m – число измерений, Rmax – максимальное значение среди измеренных, Rср – среднее значение среди измереннных. Погрешность расчитывалась по трем значениям жесткости, полученным при индентировании с разной нагрузкой: 10, 20 и 50 мН. Эксперимент проводили для трех групп образцов. В итоговую таблицу вошли данные, полученные при нагрузке 10 мН в центр исполнительных элементов. В первую группу вошли образцы с четырьмя упругими подвесами, во вторую – с тремя и в третью – с двумя (см. рис. 2.4). В каждой группе было по семь образцов – исполнительных элементов на основе системы металлов «золото-никель-золото», толщина золотых прослоек составляла в сумме 1.5 мкм для каждого образца, а толщина никелевой прослойки менялась от 0.5 до 3.5 мкм с шагом 0.5 мкм.

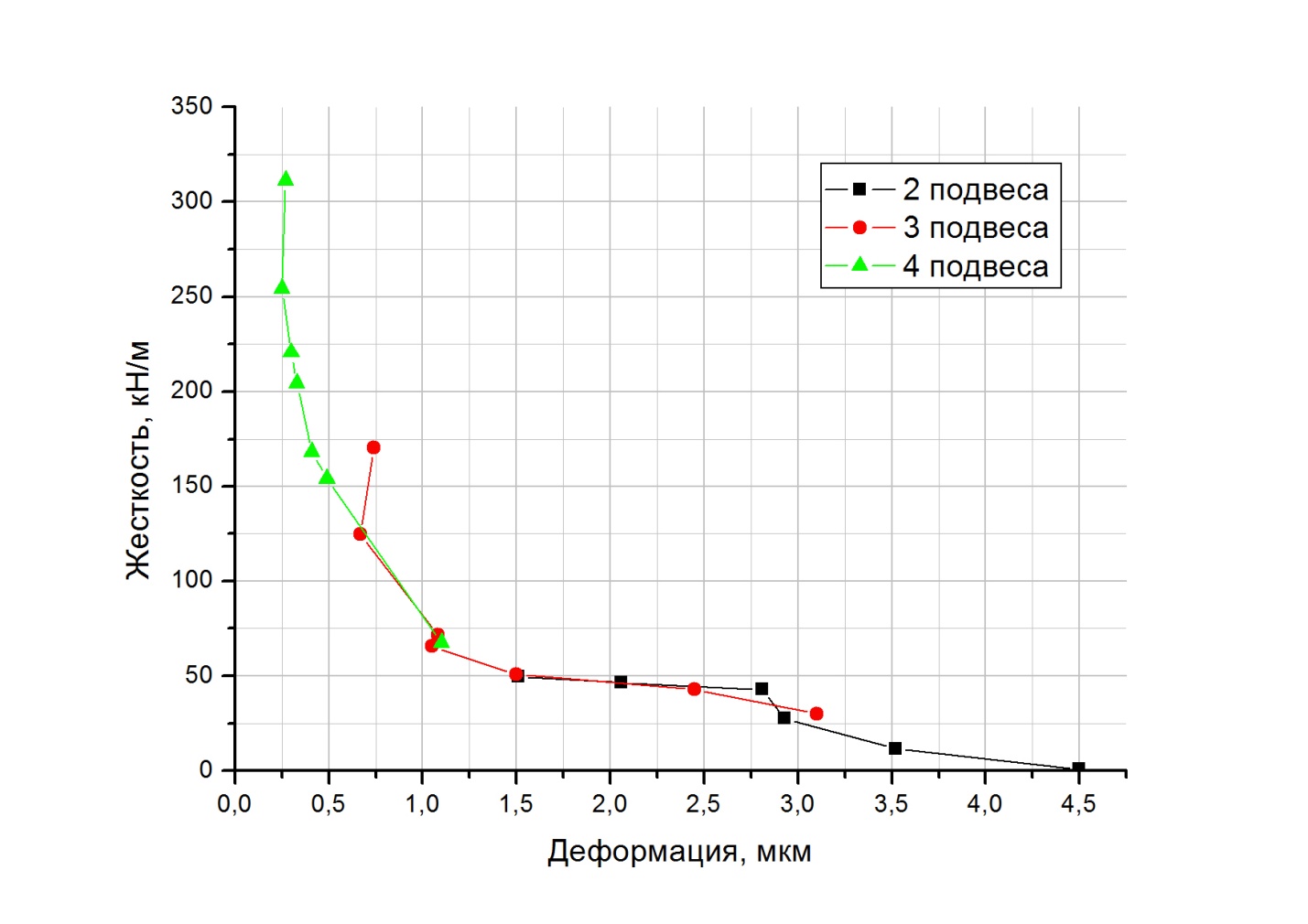

Рис.2.26. Кривые нагружения и разгрузки, полученные при воздействии с силой 10 мН в центр исполнительного элемента с никелевой прослойкой толщиной 0.5 мкм (табл. 2.19, образец №2). Эксперимент проводили для определения механических характеристик конструкций (изгибной жесткости, деформации) и свойств материалов (модуля Юнга и контактной жесткости) [25, 26]. В первую очередь интересовало влияние жесткости конструкций на деформацию для последующих расчетов минимальной нагрузки срабатывания УМСТ – такой нагрузки, при которой исполнительный элемент, прогибаясь, ложится на нижний электрод.

Рис.2.27. Деформация при различных жесткостях исполнительных элементов. В связи с этим, одной из задач эксперимента было прогнуть исполнителньый элемент до упора вниз, что удалось только для двух тестовых образцов (см. табл. 2.19., образцы 1 и 2). Также интересовало влияние толщины никелевой прослойки на жесткость слоистого исполнительного элемента в целом. Усредненные по трем точкам экспериментальные данные представлены в таблицах 2.19–2.21 и проиллюстрированы диаграмами. Таблица 2.19. Характеристики слоистых исполнительных элементов разной толщины на 2-х меандрах и свойства материалов.

Таблица 2.20. Характеристики слоистых исполнительных элементов разной толщины на 3-х меандрах и свойства материалов.

Таблица 2.21. Характеристики слоистых исполнительных элементов разной толщины на 4-х меандрах и свойства материалов.

Рис. 2.28. Жесткость исполнительного элемента на основе системы металлов «золото-никель-золото» при различных толщинах прослойки никеля

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 107; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.183.1 (0.079 с.) |

Рис. 2.8. Опорная площадка балочного подвижного элемента (образец С1)

Рис. 2.8. Опорная площадка балочного подвижного элемента (образец С1)

Рис. 2.9. Консольная балка (образец С1)

Рис. 2.9. Консольная балка (образец С1)

Рис. 2.10. Опорная площадка мембраны

(образец С1)

Рис. 2.10. Опорная площадка мембраны

(образец С1)

Рис. 2.11.Консольная балка (образец С5)

Рис. 2.11.Консольная балка (образец С5)

Рис. 2.12.Опорная площадка балочного подвижного элемента (образец С5)

Рис. 2.12.Опорная площадка балочного подвижного элемента (образец С5)

Рис. 2.13.Мембрана (образец С5)

Рис. 2.13.Мембрана (образец С5)

Рис. 2.14. Опорная площадка балочного подвижного элемента (образец С11)

Рис. 2.14. Опорная площадка балочного подвижного элемента (образец С11)

Рис. 2.15. Консольная балка (образец С11)

Рис. 2.15. Консольная балка (образец С11)

Рис. 2.16. Мембрана (образец С11)

Рис. 2.16. Мембрана (образец С11)

(2.1.),

(2.1.),

Ra = 64.9 нм; Rz = 169.0 нм;

Ra = 64.9 нм; Rz = 169.0 нм;

Ra = 91.5 нм; Rz = 325.9 нм;

Ra = 91.5 нм; Rz = 325.9 нм;

Ra = 50.3 нм; Rz = 177.3 нм;

Ra = 50.3 нм; Rz = 177.3 нм;

(2.2), где S – тангенс угла наклона кривой разгружения в точке Pmax.

(2.2), где S – тангенс угла наклона кривой разгружения в точке Pmax. (2.3),

(2.3),