Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Характеристики микромеханических реле на основе тонких слоистых исполнительных элементовСодержание книги

Поиск на нашем сайте

Характеристики микромеханических реле на основе тонких слоистых исполнительных элементов

Москва 2011 АННОТАЦИЯ Работа содержит: 100 страниц, 58 рисунков, 23 таблицы. В главе 1 «Анализ принципа действия, конструкции и технологии изготовления микромеханических реле (Обзор литературы)» рассмотрены типовые конструкции и принцип действия микрореле (1.1), а также методы изготовления микросистем и основные технологические операции в процессе формирования микромеханических реле (1.2). В разделе (1.3) рассмотрены физико-технологические ограничения при изготовлении микрореле. Глава 2 «Исследование характеристик исполнительных элементов, полученных методом гальванического осаждения, для применения в устройствах МСТ(Экспериментальная часть)» отражает результаты исследования режимов гальванического осаждения никеля, меди и золота и характеристик исполнительных элементов на их основе. В главе 3 «Оптимизация технологического процесса» представлена улучшенная на основе экспериментальных данных технология гальванического осаждения и рекомендации по преодолению физико-технологических ограничений. В приложения включены 5 расчетов.

ANNOTATION In this paper, galvanic conditions and mechanical properties of electroplated gold-nickel-gold actuators were studied to improve microwave switch operating parameters.

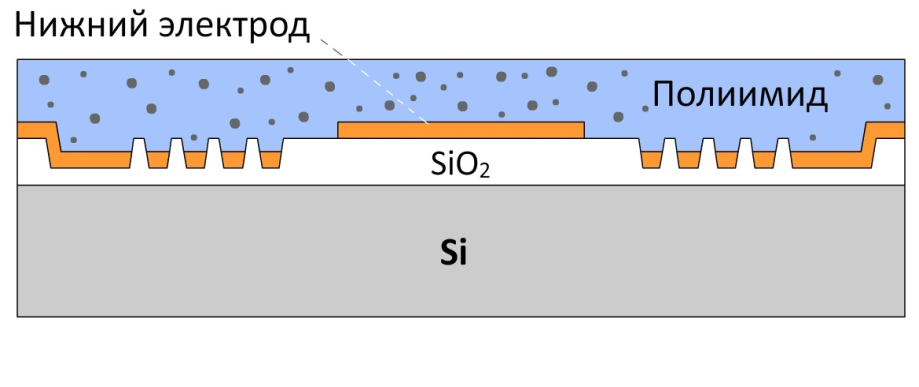

ВВЕДЕНИЕ Механические микросистемы находят широкое применение в космическом приборостроении, а также в других отраслях как гражданской, так и военной промышленности. Под механическими микросистемами понимаются такие устройства, как микродатчики и микроприводы, способные реагировать на изменение окружающей среды, используя для этого внутренние средства управления. В состав таких систем могут входить различные микрокомпоненты в зависимости от функционального назначения устройства, например: микроисточники питания, микрореле, сигнальные микропроцессоры, и др. Микрокомпоненты позволяют повысить быстродействие и надежность системы, снизить стоимость, расширить ряд функциональных возможностей. В работе исследовались микросистемы на основе микромеханических реле c электростатическим механизмом управления. Цель работы. Оптимизация технологии изготовления и конструкции исполнительных элементов устройств микросистемной техники для улучшения характеристик микромеханических реле. Для достижения цели требуется решить следующие задачи: 1. Провести анализ принципа действия типовых конструкций микрореле и основных методов изготовления. 2. Выявить основные физико-технологические ограничения при изготовлении микромеханических реле. 3. Провести экспериментальную работу. 4. Сформулировать рекомендации по преодолению физико-технологических ограничений. 5. Сформулировать выводы. АНАЛИЗ ПРИНЦИПА ДЕЙСТВИЯ, КОНСТРУКЦИИ И ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ МИКРОМЕХАНИЧЕСКИХ РЕЛЕ (ОБЗОР ЛИТЕРАТУРЫ) ИССЛЕДОВАНИЕ ХАРАКТЕРИСТИК ИСПОЛНИТЕЛЬНЫХ ЭЛЕМЕНТОВ, ПОЛУЧЕННЫХ МЕТОДОМ ГАЛЬВАНИЧЕСКОГО ОСАЖДЕНИЯ, ДЛЯ ПРИМЕНЕНИЯ В УСТРОЙСТВАХ МСТ (ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ) Цель Исследование характеристик исполнительных элементов устройств МСТ в зависимости от технологии изготовления и типа конструкции для оптимизации микромеханических реле. Для достижения цели требуется решить следующие задачи: 1. Получить тестовые образцы, сформировав гальванические покрытия толщиной 1..6 мкм на кремниевых подложках с применением технологии вспомогательных полиимидных «жертвенных» слоев (выбор толщин обусловлен хорошим соотношением механических, электрических и магнитных свойств осажденных пленок [18]); 2. Исследовать влияние режимов и условий гальванического осаждения металлов (время осаждения, плотность тока, температура и показатель кислотности электролита) на характеристики исполнительных элементов (толщина, микрошероховатость). 3. Оценить влияние типа конструкции и количества упругих подвесов на свойства подвижных элементов (деформация, изгибная и контактная жесткости). Объекты исследования Тестовые образцы – гальванические пленки никеля, меди, золота и слоистые исполнительные элементы УМСТ на их основе (трехслойные мембраны на упругих подвесах разной толщины, сформированные по технологии поверхностной микрообработки с применением полиимидных «жертвенных» слоев). Методы исследования 1. Оптическая микроскопия (оптический микроскоп Аксиоскоп (Axio Imager), производитель: «Карл Цейз» (Carl Zeiss) – для определения линейных размеров подвижных элементов. Прибор последовательно фокусируют на верхнюю и нижнюю горизонтальные поверхности, ограничивающие высоту искомого уровня, после чего он вычисляет разницу в микрометрах между ними). 2. Атомно-силовая микроскопия (зондовая нанолаборатория «Интегра» (NTEGRA), производитель: ЗАО «НТ-МДТ», г. Зеленоград) – для определения параметров шероховатости Ra и Rz подвижных элементов. В эксперименте использовали полуконтактную методику работы зонда. В этом режиме зонд упруго деформирует исследуемую поверхность, периодически вступая с ней в механический контакт. Со стороны исследуемой поверхности и окружающей среды работе зонда противодействуют капилярные и ван-дер-ваальсовы силы. При обработке результатов была учтена погрешность отклонения зонда за счёт нелинейности пьезокерамического сканера, а также погрешность положения образца (речь идёт о наклоне исследуемой поверхности относительно зонда). Такой наклон всегда имеет место, поэтому рекомендуется исследовать образцы с минимально возможными геометрическими размерами. 3. Измерительное динамическое наноиндентирование с помощью сканирующего нанотвердомера «НаноСкан-3D», позволяющего измерять механические характеристики элементов конструкции устройств микросистемной техники в диапазоне деформаций от нескольких десятков до сотни милиньютонов. Описание эксперимента. 2.4.1. Актуальность Микромеханические устройства на основе подвижных элементов консольного и мембранного типов находят широкое применение в технологии интегральных схем и устройствах МСТ различного назначения. На рабочие характеристики микроустройств в значительной степени влияют свойства основного элемента конструкции – подвижного элемента. В свою очередь, свойства подвижных элементов устройств МСТ сильно зависят от технологии изготовления и типа конструкции. Объектами исследования служили исполнительные элементы с крестообразным подвесом в виде круглых мембран на четырех упругих меандрах, сформированные по многоуровневой поверхностной технологии с применением «жертвенных» слоев на основе гальванического никеля, меди и золота. Так как гальваническое осаждение является критической операцией в процессе изготовления исполнительных элементов, режимы осаждения оказывают наибольшее влияние на их механические и электрофизические характеристики. В связи с этим экспериментальная работа по исследованию режимов и условий гальванического осаждения как основной операции в процессе изготовления представляет большой интерес, а сравнительный анализ данных для различных конструкций подвижного элемента является актуальной задачей. 2.4.3. Содержание эксперимента. Проведенную экспериментальную работу можно разбить на несколько этапов: 1. Выбор оптимальных режимов и условий осаждения никеля из сульфаминовокислого электролита для применений МСТ. 1.1. Исследование режимов гальванического осаждения никеля [19]. Цель: Определить режимы гальваники (плотность тока, температура электролита, время осаждения), при которых толщина осажденной пленки никеля составляет 1.5 мкм (выбор толщины обусловлен хорошим соотношением механических и электрических свойств покрытий [13]). Задачи: а) провести три однофакторных эксперимента для определения зависимости параметра осаждения от толщины; б) выбрать режимы осаждения, обеспечивающие толщину пленки никеля 1.5 мкм. Объекты исследования: (12 шт.) кремниевые подложки со сформированными с помощью технологии поверхностной микрообработки полиимидными «жертвенными» слоями для формирования подвижных элементов.

Рис.2.2. Объект исследования (фронтальный вид). Методы исследования: оптическая микроскопия. 1.2. Исследование морфологии гальванических пленок никеля при различных режимах осаждения [20]. Цель: определить режимы гальванического осаждения, обеспечивающие минимальную шероховатость никеля. Задачи: а) измерить параметры шероховатости Ra и Rz пленок никеля толщиной 1.5 мкм, полученных в однофакторных экспериментах; б) выбрать оптимальные режимы осаждения по минимальной шероховатости и толщине пленки никеля. Объекты исследования: (3 шт.) пленки никеля толщиной 1.5 мкм., сформированные методом гальванического осаждения из сульфаминовокислого электролита на полиимидных «жертвенных» слоях.

Рис. 2.3. Тестовый образец (фронтальный вид) Методы исследования: атомно-силовая микроскопия. 1.3. Исследование морфологии гальванических пленок никеля при различных показателях кислотности электролита (pH) [20]. Цель: определить оптимальные по механическим характеристикам режимы осаждения никеля. Задачи: а) Изготовить три группы тестовых образцов при различных pH, используя выбранные в 1.1 и 1.2. режимы осаждения; б) измерить шероховатости тестовых образцов; в) выбрать оптимальные по шероховатости режимы и условия осаждения, принимая во внимания рекомендации по механическим характеристикам (твердость покрытий, упругость материала). Объекты исследования: (15 шт.) пленки никеля разной толщины от (1.5 до 6.5 мкм.), сформированные методом гальванического осаждения из сульфаминовокислого электролита при pH=2, pH=3, pH=4 на полиимидных «жертвенных» слоях (см. рис. 2.3). Методы исследования: оптическая и атомно-силовая микроскопии. 2. Исследование морфологии гальванически осажденных пленок никеля, меди и золота, полученных при оптимальных режимах и условиях гальванического осаждения. Цель: определить толщины гальванических пленок никеля, меди и золота, полученных при оптимальных режимах осаждения, для изготовления на их основе слоистых подвижных элементов. Задачи: а) получить тестовые образцы; б) измерить параметры шероховатости тестовых образцов; в) выбрать оптимальные по шероховатости толщины гальванических пленок никеля, меди и золота. Объекты исследования: (15 шт.) пленки никеля, меди и золота разной толщины (от 0.5 до 6.5 мкм), сформированные методом гальванического осаждения из сульфаминовокислого электролита никелирования, пирофосфатного электролита меднения и фосфатного электролита золочения на полиимидных «жертвенных» слоях (см. рисунки 2.2 и 2.3). Методы исследования: оптическая и атомно-силовая микроскопии.

3. Исследование механических характеристик слоистых исполнительных элементов УМСТ на основе системы металлов «золото-никель-золото». Цель: оценить влияние количества упругих подвесов и толщины слоя никеля на характеристики исполнительного элемента. Задачи: а) измерить деформацию, изгибную и контактную жесткости конструкций исполнительных элементов с различным числом упругих подвесов. Объекты: исполнительные элементы УМСТ – (21 шт.) три группы тестовых образцов – трехслойные мембраны с разным количеством упругих подвесов (2, 3 и 4) на основе системы металлов «золото-никель-золото». а) б) в) Рис.2.4. Подвижные элементы а) на двух упругих подвесах, б) на трех упругих подвесах, в) на четырех упругих подвесах (вид сверху). В каждой группе – по 7 образцов: толщина золотых прослоек каждого образца – до 1 мкм, толщина никелевой прослойки возрастает от образца к образцу от 0.5 до 3.5 мкм с шагом 0.5 мкм. Методы исследования: измерительное динамическое наноиндентирование. 4. Выводы по экспериментальной работе. Характеристики исполнительных элементов, выполненных на основе гальванических пленок никеля, меди и золота.

Рекомендации по снижению влияния физико-технологических ограничений исполнительных элементов, полученных методом гальванического осаждения на характеристики микромеханических реле. 3.1.1. Особенности формирования конструктивных элементов субмикронных и нанометровых масштабов. Важность выбора адекватных технологических режимов и условий. Исполнительные элементы микрореле, изготовленные по старой технологии страдали от ряда физико-технологических ограничений: низкая скорость переключения, высокое напряжение срабатывания (свыше 80 В для золотых исполнительных элементов); ограничения, вносимые механическими и физико-химическими свойствами материалов; а также проблема залипания электродов.

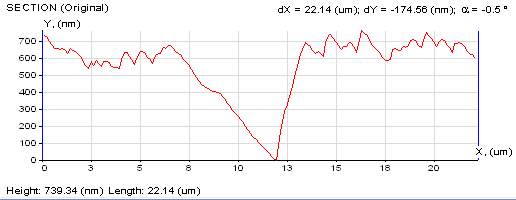

Рис. 3.1. Морфология исполнительного элемента микрореле (круглой мембраны на четырех меандрах), изготовленного по старой технологии: 1 – СЗМ-изображение поверхности подвижного элемента; 2 – СЗМ-изображение поверхности нижнего электрода. Изображение выполнено в масштабе по вертикали. Толщина круглой мембраны равна 2 мкм. При изготовлении исполнительных элементов субмикронного или нанометрового масштаба традиционными методами, общепринятыми в микросистемной технике за последние десятилетия, возникают дополнительные трудности, связанные с миниатюрными размерами. К таким трудностям, относятся: повышающиеся требования к чистоте и качеству поверхностей при фотолитографиях, неконтроллируемые процессы травления топологических элементов субмикронного масштаба, деформации миниатютных элементов при травлении в плазме под действием выкоких температур и статического электричества для проводящих элементов (пример – выпуклые и вогнутные меандры на рис 3.1) и, наконец, непланарность «жертвенного» слоя при его малых толщинах и развитой топологии поверхности, на которую он наносится. Последствиями непланарности «жертвенного» слоя являются нарушения топологии и рельефа конструкции. Другими словами, на субмикронных и нанометровых масштабах ошибки в технологии изготовления могут повлиять на облик конструкции или даже существенно изменить его, что приведет к изменению характеристик устройства в целом. Этим можно объяснить разницу в расчетных и экспериментальных оценках характеристик устройств МСТ и НСТ. В качестве примеров влияния технологии на конструкцию изделия приведем СЗМ-изображения и профили меандров исполнительного элемента. В идеальном случае, меандр должен располагаться в воздухе параллельно нижнему электроду, закрепляясь одним концом на инерционную массу (мембрану), а другим – на опорный столб, как изображено на рисунке 3.1. Рис.3.2. Слева-направо: профиль меандра, соединяющегося нахлестом с опорным столбиком. Высота диаграммы 2 мкм, длина измеренного участка 50 мкм. Реальная морфология меандра сильно отличается от идеальной картины. Углубление в левой части рисунка связано с провисанием меандра под массой мембраны и термодеформациями при травлении «жертвенного» слоя в плазме, но наиболее уязвимыми с точки зрения прочностных характеристик получались области соединения опорных столбиков с меандрами. Углубление в правой части профиля соответствует самому тонкому участку меандра, расположенному непосредственно перед опорным столбиком. Появление этого дефекта связано с режимами нанесения «жертвенного» слоя и высокой микрошероховатостью гальванических покрытий. Никелевые исполнительные элементы с такими дефектами отлетали или перегорали в области соединения меандра с опорным столбиком при подаче управляющего напряжения свыше 40В. Золотые исполнительные элементы срабатывали при высоких напряжениях (свыше 80 В), что объясняется высокой жесткостью конструкции.

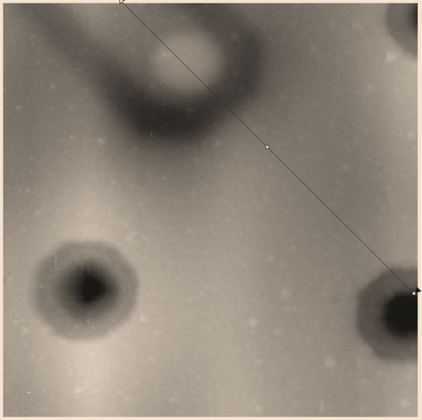

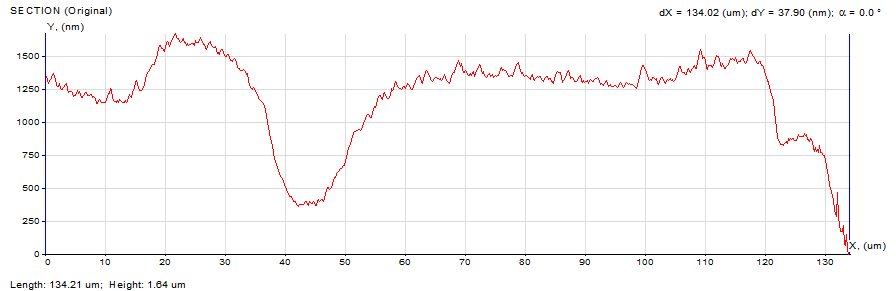

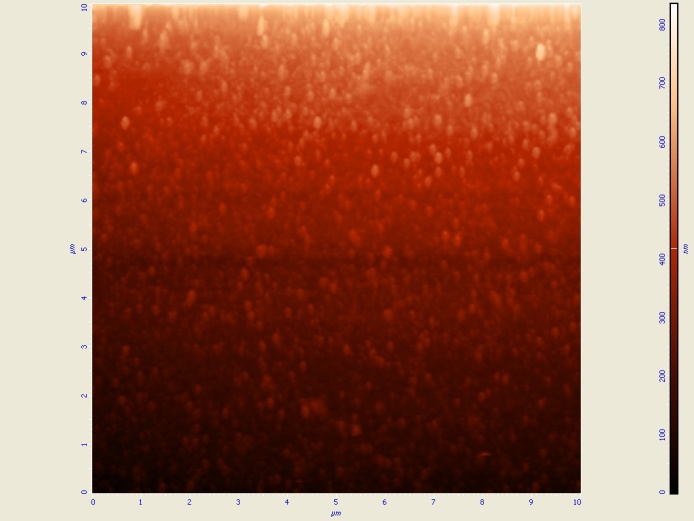

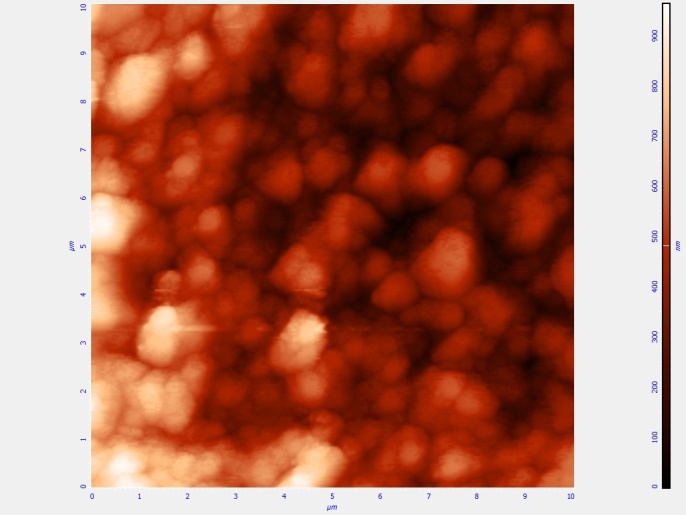

Рис. 3.3. СЗМ-изображения поверхности исполнительного элемента: а) нижнего электрода (скан получен на «Интегре» в тэппинг моде, размер: 170×170, область 2 на рис. 3.1.); б) подвижного электрода (скан получен на «Наноскане» в тэппинг моде, размер: 160×160, область 1 на рис. 3.1.). Покрытия, формируемые на непланаризованном «жертвенном» слое, повторяют топологию поверхности, расположенную под ним. На рисунке 3.3. изображены: слева – нижний электрод с круглым контактным упором, выступающим на 2 мкм над поверхностью управляющего электрода (см. 2 на рисунке 3.1) и справа – мембрана исполнительного элемента, сформированная на полиимидном «жертвенном» слое толщиной 4 мкм (см. 1 на рисунке 3.1). Мембрана повторяет топологию нижнего электрода, что приводит к появлению впадин глубиной до 1 мкм и «холма» высотой 0.5 мкм, расположенного над нижним контактным упором. На рис. 3.4. представлен профиль артефактов на поверхности мембраны исполнительного элемента (на рис. 3.3. профиль показан линией).

Рис. 3.4. Повторение рельефа нижнего электрода на мембране исполнительного элемента. Проблемы можно решить путем отработки режимов нанесения «жертвенного» слоя, которые в данной работе не рассматривались. Для полного устранения неоднородностей «жертвенного» слоя рекомендуем применять механическую шлифовку поверхности, плазмохимическую зачистку или химико-механическую планаризацию. 3.1.2. Залипание электродов и гистерезисное поведение исполнительного элемента. Другой проблемой является залипание электродов, которое объясняется наличием остаточных электрических полей, удерживающих подвижный элемент на нижнем электроде. Существует несколько путей решения проблемы залипания в зависимости от предполагаемой причины. Залипание может стать следствием 1) неконтролируемого схлопывания электродов [1-3], быть вызвано слишком большой или слишком малой 2) шероховатостью контактов и 3) недостаточной жесткостью конструкции. 1. Для предупреждения схлопывания электродов рекомендуется подключать к микрореле последвательные резисторы и параллельные емкости [1], что позволит решить и проблему гистерезиса [2]. 2. Для устранения нежелательных дефектов на поверхности электродов рекомендуем отрабатывать технологию нанесения функциональных слоев, что было осуществлено в работе для операции гальванического осаждения (глава 2). При больших шероховатостях электроды могут сцепиться друг с другом с помощью дендритов или других артефактов на поверхности. При малых шероховатостях взаимодействующие поверхности могут прилипнуть друг к другу под действием сил притяжения, возникающих между молекулами в поверхностных слоях.

Рис. 3.5. Шероховатость контактов микрореле: а) нижняя поверхность подвижного электрода – гальваническое золото, Ra = 12нм; б) контактный упор – гальваническое золото, Ra = 56 нм. Данные по шероховатости получены на атомно-силовом микроскопе «Интегра», область сканирования 10×10 мкм. Нижний контактный упор микрореле формируется методом гальванического осаждения и представляет собой столбик высотой до 3 мкм, верхний электрод – подвижный элемент – формируется аналогичным образом, но морфология низа зависит не от технологии гальванического осаждения, а от режимов нанесения «жертвенного» слоя и вспомогательных слоев вакуумно-напыленных металлов, которые на финальных технологических операциях удаляются методами травления. Микрошероховатость низа подвижного элемента варьируется от 5 до 20 нм, а микрошероховатость контактного упора сильно зависит от режимов и условий гальванического осаждения. Высота контактного упора составляет от 1 до 3 мкм. Микрошероховатости никеля, меди и золота в указанном диапазоне толщин можно посмотреть в 2.5.2 или на рисунке 2.21. При выборе геометрии контактов с целью устранения залипания рекомендуем провести экспериментальную работу по исследованию сопротивления контакта, длительности переходных процессов переключения и быстродействия микрореле. 3. Для борьбы с залипанием электродов можно также попробовать усилить жесткость конструкции подвижного элемента. С целью улучшения механических и электрофизических характеристик микрореле было предложено изготавливать не однослойные, а многослойные исполнительные элементы на основе сандвич-структутры «золото-никель-золото». Гальванические пленки золота могут использоваться в качестве проводящих функциональных слоев, а никелевая прослойка – для придания требуемой жесткости. Таким образом, борьба с залипанием электродов методом усиления жесткости для данной задачи сводится к определению минимальной жесткости конструкции, при которой сила упругости подвеса будет больше по модулю силы межмолекулярного взаимодействия контактирующих поверхностей исполнительного элемента и нижнего электрода. Для этого требуется провести расчетно-экспериментальную оценку сил молекулярного взаимодействия материалов контактов. Предлагаем провести экспериментальное исследование методом силовой спектроскопии на атомно-силовом микроскопе, а для оценки полученных экспериментальных значений сил адгезии, расчитать значения микровзаимодействий молекул материала контактов к материалу зонда по модели Леннард-Джонса [16]. Затем пересчитать точечные значения адгезии в масштабах площади контактов и полученное значение интегральной силы молекулярного притяжения сравнить с упругостью конструкции исполнительного элемента, и таким образом выразить искомую минимальную жесткость. Пример расчетно-экспериментальной оценки адгезии проводили в бакалаврской работе (см. в приложении). 3. Управляющее напряжение срабатывания. Необходимо учитывать, что усиление жесткости приведет к увеличению управляющего напряжения срабатывания. Напряжение можно увеличивать до определенного критического значения, которое расчитывается по формуле [1]:

где: k – жесткость упругого подвеса, d – величина зазора между электродами, S – площадь инерционной массы. Управляющее напряжение расчитали для слоистых исполнительных элементов с разной толщиной никелевой прослойки, используя полученные экспериментальные значения жесткости (см. глава 2, результаты 2.5.3). Расчетное напряжения срабатывания исполнительного элемента с двумя меандрами составляет 4 – 35 В, с тремя меандрами – от 27 до 65 В, с четырьмя меандрами – от 40 до 87 В. Расчетные значения напряжения сходятся с экспериментальными в пределах инженерной погрешности. Экспериментально проверяли напряжение срабатывания только трех образцов (см. табл.2.21, образцы 1, 2, 3), оно составляет 40–60 В. Для снижения управляющего напряжения рекомендуем изменять геометрические параметры конструкции. Например, если уменьшить зазор между электродами в два раза – расчетное управляющее напряжение снизится на 60%. Для увеличения быстродействия предлагаем увеличивать инерционную массу подвижного элемента. 4. Расчетное давление срабатывания. Исполнительные элементы, исследуемые в работе (см. рис 1.7. и рис. 3.1) могут найти применения не только в микрореле, но и других устройствах МСТ, таких как акселерометры или датчики давления. В связи с этим в работе проведен расчет точечных нагрузок, требуемых для того, чтобы исполнительный элемент замкнул нижний электрод.

Рис. 3.6. СЗМ-изображение индента на поверхности исполнительного элемента (слева) и профиль индента (справа). Полученные результаты приведены в приложении: исполнительные элементы на двух меандрах замкнут нижний электрод при индентировании с силой 10–30 мН, на трех меандрах – при 15–60 мН, на четырех меандрах – при 40–170 мН. В пересчете на давления, получили для образцов с двумя меандрами нагрузки от 80 до 240 кПа, для образцов с тремя меандрами – от 115 до 490 кПа и для образцов с четырьмя меандрами – от 320 до 1330 кПа. Таким образом, при увеличении толщины никелевой прослойки в слоистом исполнительном элементе от 0.5 до 3.5 мкм напряжение срабатывания возрастает более чем в 2 раза, а механическое давление срабатывания – более чем в 4 раза.

ЗАКЛЮЧЕНИЕ 1. На основе анализа принципа действия типовых конструкций микрореле показано, что конструктивные особенности микромеханических реле, изготовленных по поверхностной технологии позволяют: снизить себестоимость и вносимые энергопотери; обеспечить высокое отношение емкостей во включенном и выключенном состояниях; получить добротность того же порядка, что и у существующих аналогов, таких как диод Шотки, MOSFET, PIN-диод. Рассмотрены основные методы изготовления микрореле. Приведены основные технологические операции в процессе формирования микроструктур методом поверхностной микрообработки. 2. Выявлены основные физико-технологические ограничения при изготовлении микрореле: скорость переключения; напряжение срабатывания; залипание электродов; а также, ограничения за счет механических и физико-химических свойств материалов. Определена критическая операция в процессе изготовления микрореле – гальваническое осаждение. 3. Проведена экспериментальная работа для исследования характеристик гальванических пленок никеля, меди, золота и слоистых исполнительных элементов устройств МСТ на их основе в зависимости от технологии изготовления и типа конструкции: 3.1. Выбраны оптимальные по механическим характеристикам режимы и условия гальванического осаждения никеля из сульфаминовокислого электролита, обеспечивающие минимальную шероховатость при твердости покрытия 20–50 ГПа: плотность тока – 1 А/дм2; скорость осаждения никеля – 0.095 мкм/мин; температура электролита – 55..60 градусов Цельсия; кислотность электролита pH=3. 3.2. Исследована микрошероховатость пленок никеля, меди и золота, полученных при оптимальных режимах. Показано, что шероховатость покрытий возрастает с увеличением толщины. Для никеля из сульфаминовокислого электролита составляет 70–240 нм при толщине пленки от 1 до 6 мкм; для меди из пирофосфатного электролита – 10 до 90 нм при толщине пленки до 6 мкм; для золота – от 30 до 120 нм при толщине пленки от 1 до 6 мкм. 3.3. Выбраны толщины функциональных слоев исполнительного элемента, обеспечивающие минимальную шероховатость: 2 мкм – толщина медного покрытия на нижнем электроде, 1 мкм – толщина нижнего и верхнего золотого слоя в «сандвич-структуре» исполнительного элемента, 0.5 мкм – толщина никелевой прослойки в исполнительном элементе. 4. Сформулированы рекомендации по снижению влияния физико-технологических ограничений: изготавливать подвижный элемент с помощью многоуровневой поверхностной технологии с нанесением никеля, меди и золота гальваническим способом, используя экспериментально определенные режимы гальванического осаждения. Предложен способ борьбы с высоким управляющим напряжением и залипанием электродов микромеханических реле. 5. Выбранные режимы гальванического осаждения обеспечивают формирование подвижных элементов устройств микросистемной техники на основе системы металлов «золото-никель-золото» при суммарной толщине золотых покрытий 2 мкм и толщине никелевой прослойки 0.5–3.5 мкм со следующими характеристиками: морфология контактов верхнего электрода 7–20 нм, нижнего электрода 70–240 нм; жесткость конструкции 70–310 кН/м; критическое напряжение срабатывания 40–90 В; давление срабатывания 320–1320 кПа. ПРИЛОЖЕНИЯ СПИСОК СОКРАЩЕНИЙ АСМ – атомно-силовая микроскопия; ИМ – инерционная масса; ИС – интегральная схема; МСТ – микросистемная техника; МОЭМС – микрооптоэлектромеханическая система; МЭМС – микроэлектромеханическая система; НСТ – наносистемная техника; НТ – нанотехнология; ПАВ – поверхностноактивное вещество; СЗМ – сканирующая зондовая микроскопия; УМСТ – устройство микросистемной техники ЧЭ – чувствительный элемент;

СПИСОК ЛИТЕРАТУРЫ 1. Распопов В.Я. Микромеханические приборы: учебное пособие. – М.: Машиностроение, 2007.– 400 с.: ил. 2. В. Варадан, К. Виной, К. Джозе. ВЧ МЭМС и их применение. М.: Техносфера, 2004. – 528 с. 3. В.А. Гридчин. Физические основы сенсорной электроники, часть 1 – Сенсоры механических величин: учебное пособие. Н.: Новосиб. гос. тех. ун-т, 1995. – 107 с. 4. Ю.И. Головин. Введение в нанотехнику. М.: Машиностроение, 2007. – 496 с. 5. D. Hyman, M. Mehregany. Contact physics of gold microcontacts for MEMS swiches. Components and Packaging Technologies, IEEE Transactions, vol. 22, Issue 3, pp. 357 – 364, 1999. Digital Object Identifier – 10.1109/6144.796533. 6. C. Goldsmith, T.Lin, B. Powers, W.Wu, B.Norvell. Micromechanical membrane switches for microwave applications. IEEE MTTS International Microwave Symposium Digest, vol.1, pp. 91-94, 1995. Digital Object Identifier – 10.1109/MWSYM.1995.406090. 7. C. Goldsmith, Z. Yao, S. Eshelman, D. Denniston. Performance of Low-Loss RF MEMS Capacitive Switches. IEEE Microwave and Guided Wave Letters, vol. 8, Issue 8, pp. 269 – 271, 1998. Digital Object Identifier – 10.1109/75.704410. 8. Н.И. Мухуров, Г.И. Ефремов. Электростатическое реле с массивным якорем, М.: Новые технологии. Микросистемная техника, 3 с., 2007, №4. 9. В.М. Любимский. Изгибы круглой и прямоугольной диафрагм при действии электростатического притяжения и поперечной нагрузки, М.: Новые технологии. Микросистемная техника, 6 с., 2007, №5. 10. Буркат Г.К. Серебрение, золочение, палладирование и родирование. Л.: Машиностроение, 1984. – 86 c. 11. С. Leondes (editor). MEMS/NEMS Handbook techniques and applications, vol. 4 Sensors and actuators, pp. 325 – 332, 2006. 12. В.В. Старостин. Материалы и методы нанотехнологии, М.: Бином, 2008. – 431 с. 13. В.А. Гридчин, В.П. Драгунов. Физика микросистем: Учеб. пособие в 2 ч. Ч 1. Новосибирск: Изд-во НГТУ, 2004. - 416 с. 14. S. Pacheco, C.T.-C. Nguen, L.P.B. Katehi. Micromechanical Electrostatic K-Band Switches. IEEE MTT-S International Microwave Symposium, vol. 3, pp. 1569 -1572, June 1998. Digital Object Identifier: 10.1109/MWSYM.1998.700675. 15. S.-C. Shen, M. Feng. Low actuation voltage RF MEMS switches with signal frequencies from 0.25 to 40 GHz. IEEE. Electron Devices Meeting, 1999. IEDM Technical Digest. International, pp. 689 – 692. Digital Object Identifier: 10.1109/IEDM.1999.824245 16. A. N. Podobaev, S. S. Kruglikov, P. Becker and M. Mattiesen. Electrochemical estimation of developed roughness of galvanic nickel coatings, 2005, "Protection of metals", vol. 41, №4, pp.363-368. 17. J.K. Luo, A.J. Flewitt, S.M. Spearing, N.A. Fleck, W.I. Milne. Young’s modulus of electroplated Ni thin film for MEMS applications, 2004, "Materials letters", vol. 58, №17-18, pp.2306-2309. 18. Ямпольский А.М., Ильин В.А. Краткий справочник гальванотехника. М.: Машиностроение, 1962. – 244 с. 19. Садаков Г.А. Гальванопластика. М.: Машиностроение, 1987. – 288 c. 20. Д.В. Болтунов, А.А. Жуков, Л.В. Гребенюк. Особенности формирования и характеристики балочных подвижных элементов на основе гальванически осажденного никеля. 15-я Международная научно-техническая конференция студентов и аспирантов «Радиоэлектроника, электротехника и энергетика», 2009, стр. 95 – 96. 21. Д.В. Болтунов, А.А. Жуков, Л.В. Гребенюк. Особенности формирования и характеристики балочных подвижных элементов на основе гальванически осажденного никеля. 15-я Международная научно-техническая конференция студентов и аспирантов «Радиоэлектроника, электротехника и энергетика», 2009, с. 95 – 96. 22. В.А. Королева, Д.В. Болтунов, Л.В. Гребенюк, А.А. Жуков. Исследование морфологии пленок гальванического никеля для устройств микросистемной техники. 1с., 2010, VIII научно-техническая конференция «Микротехнологии в космосе» с международным участием. 23. А.Е. Ануров, Д.В. Болтунов, А.А. Жуков. Исследование механических характеристик подвижных исполнительных элементов на основе гальванического никеля для устройств микросистемной техники, 2с., 2010, VIII научно-техническая конференция «Микротехнологии в космосе» с международным участием. 24. ГОСТ 2789-73: Шероховатость поверхности. Параметры и характеристики.ISO 25. 468:1982 — Шероховатость поверхности. Параметры, их значения и общие правила установления технических требований. (Surface roughness — Parameters, their values and general rules for specifying requirements). 26. В.П. Драгунов. Влияние формы упругого элемента на характеристики микроэлектромеханических систем, М.: Новые технологии. Микросистемная техника, 6 с., 2004, №1. 27. А.Г. Алексенко, Н.Н. Балан. Анализ эффекта схлопывания электродов электростатических актюаторов (Pull-in instability) в MEMS- и NEMS- устройствах, М.: Новые технологии. Микросистемная техника, 9 с., 2005, №7. 28. В.К. Неволин. Зондовые нанотехнологии в электронике, М.: Техносфера, 2006. – 160 c. 29. А.П. Крюков. Элементы физической кинетики, М.: издательство МЭИ, 1995. – 72 c. 30. В.В. Буринский. Измерение и обработка результатов: курс лекций. М: изд-во МНЭПУ, 2000. – 156 с.

Патенты: I. Richard D. Nelson, William G. Flynn, and David A. Goins – Tex. (US), Austin “Plate-based microelectromechanical switch having a three-fold relative arrangement of contact structures and support arms”, No.: US 7,119,943 B2. II. Lawrence E. Dickens (Baltimore, MD), Fred E. Sacks (Reisterstown, MD), Howard Fudem (Baltimore, MD), Don E. Crockett (Columbia, MD), Frank Lindberg (Baltimore, MD), Robert Young (Ellicott City, MD), Gregory DeSalvo (Bellbrook, OH) – Northrop Grumman Corporation (Los Angeles), “Microelectromechanical RF switch”, No.: 10/157,935. Ссылки: а) Портал новостей «3Д-Ньюз» – http://www.3dnews.ru/news/samii_bistrii_svch_kommutator_ot_teravicta/ б) Федеральное космическое агенство «Роскосмос» – www.federalspace.ru/

СОДЕРЖАНИЕ

|

а)

а)

б)

б)

а)

а)

б)

б)

(3.1),

(3.1),