Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Призначення і методи механічної класифікації грубозернистих і дисперсних матеріалів. Методи вираження зернового складу.Стр 1 из 14Следующая ⇒

Основні положення теорії подібності. Інваріанти подібності – константи, числові значення, які не мають розмірів. Якщо інваріанти подібності показують відношення різних фізичних і геометричних величин, то вони називаються критеріями подібності. Подібними називаються системи, в яких протікають процеси однакової природи і в яких однойменні величини, що характеризуються явищем, відносяться між собою як постійні величини. Теорія подібності відповідає на питання, як необхідно ставити досліди і обробляти результати для того, щоб їх можна було перенести на різні явища цього процесу. Перша теорема (за Ньютоном), стверджує, що для двох подібних систем відповідні критерії будуть рівними:

Інваріанта подібності познач. j

Перша теорема показує досліднику, що в дослідах слід вимірювати з максимально доступною точністю ті фізичні величини, що входять до критеріїв подібності. Друга теорема, (Федермана - Бекінгема) звучить так: кількісні результати дослідів потрібно представляти у вигляді рівнянь, що виражають залежність між критеріями подібності процесу, що досліджують.

Третя теорема (Кирпичова та Гухмана), стверджує, що подібні ті явища та системи, які описуються однаковими рівняннями зв’язку та умови однозначності яких подібні. Явища подібні, якщо їх визначальні критерії чисельно рівні. Третя теорема відповідає на питання, що необхідно та достатньо здійснити для того, щоб модель була дійсно подібна об’єкту.

Білет 9,18 Класифікація процесів. Технологічний процес – процес, в результаті якого предмети праці перетворюються в готову продукцію, характерну для даного виробництва. До основних технологічних процесів відносяться подрібнення, сортування, класифікація, змішування, гомогенізація, формування, ущільнення, теплова, термічна обробка. Послідовність цих процесів та можливість їх суміщення визначається видом отриманого матеріалу та прийнятою технологією. Основним технологічним процесом є той, в результаті якого предмети праці перетворюються в продукцію, характерну для даного виробництва. В залежності від основних законів та закономірностей, що характеризують швидкість протікання процесів, їх поділяють на 5 основних груп:

- Гідромеханічні процеси при транспорті газоподібного чи рідкого середовища, порошкоподібних матеріалів, руху частинок в сушилах «киплячого шару», формуванні виробів, при осадженні зважених часток в рідині чи у повітряному середовищі та ін. Швидкість та основні закономірності гідромеханічних процесів визначаються законами гідродинаміки. - Теплові процеси при термічній обробці ряду матеріалів. До них відносяться нагрівання та охолодження. Швидкість та закономірності теплових процесів визначаються законами теплопередачі. - Масообмінні процеси при зниженні початкової вологості, розділенні складних сировинних матеріалів, а також формуванні структури, пов’язаної з дифузією та адсорбцією складових компонентів. Швидкість і закономірності масообмінних процесів визначаються законами масообміну. - Механічні процеси при виробництві будівельних матеріалів застосовуються найбільш часто: подрібнення, класифікація, змішування, формування, ущільнення. - Хімічні процеси визначаються законами хімічної кінетики. В залежності від ступеня технологічної забезпеченості процесу він може бути: ручний, машинний, автоматизований. За способом виробництва: неперервні, періодичні. В залежності організаційно-технологічної структури: основні, допоміжні, обслуговуючі.

Білет 12

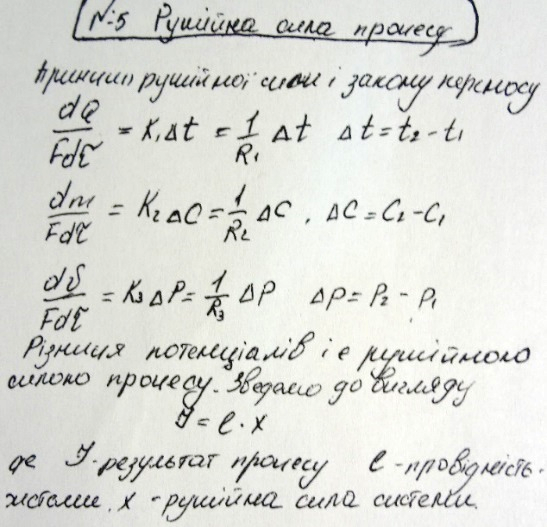

Всі основні процеси (гідродинамічні, теплові, масообмінні, механічні) можуть протікати тільки під дією рушійної сили, яка для гідромеханічних процесів визначається різницею тисків, теплообмінних - різницею температур, масообмінних - різницею концентрацій. Ці кінетичні закономірності можуть бути сформульовані у вигляді закону: швидкість процесу прямо пропорційна рушійній силі і обернено пропорційна опору. Отже, рівняння процесу може бути виражене:

2.Вплив зовнішнього середовища на подріб твердих матер. Дослідженнями академіка Ребіндера та його наступників встановлено, що міцність твердого тіла може змінюватися в результаті фізико-хімічної дії зовнішнього середовища. Процес руйнування та деформації твердого тіла значно полегшується, якщо ввести в оточуюче середовище поверхнево-активну речовину ПАР. ПАР називаються речовини, молекули яких адсорбуються поверхнею даного твердого тіла та знижують його поверхневу енергію. Процеси деформації та руйнування завжди зводяться до виникнення та розвитку нових поверхонь на межі з навколишнім середовищем.

Білет 13 1. Основні напрямки розвитку технологічних процесів і апаратів у виробництві будівельних матеріалів. Розвиток технології отримання будівельних матеріалів нероздільно зв’язаний з удосконаленням технології та обладнання, що забезпечують їх отримання. Одним з найважливіших напрямків підвищення ефективності виробництва, якості продукції, росту продуктивності труда, удосконалення форм і методів управління являється впровадження в промисловість засобів обчислювальної техніки та автоматизованих засобів управління. Основною метою будь-якої системи управління є забезпечення оптимального функціонування об’єкту управління. Для досягнення цієї мети система управління повинна виконувати: збір інформації про поточний стан об’єкту, реалізацію знайдених оптимальних режимів на об’єкті. Виконання цих функцій доручається персоналу управління та різноманітним технічним засобам. В залежності від складності системи ті ступеня оснащення її технологічними засобами розподіл обов’язків по виконанню функцій управління між персоналом та технічними засобами може бути різним. В багатьох системах управління об’єктами в промисловості будівельних матеріалів збір інформації виконується технічними засобами. При цьому на управлінський персонал покладається задача узагальнення та обробки інформації та оптимізація роботи об’єкту. Білет 14(23) Білет 15 1. Кристалічна ґратка твердих матеріалів, її дефекти. Кристалічна ґратка — геометрично правильне розміщення атомів (йонів, молекул), властиве речовині, що перебуває в кристалічному стані. Просторові фігури, в вершинах яких розміщено атоми, називаються комірками кристалічної ґратки. Розрізняють таки типи кристалічних систем: триклинна, моноклінна (примітивна, базоцентрована), ромбічна (примітивна, базоцентрована, об’ємноцентрована, гранецентрована), гексагональна, тетрагональна (примітивна, об’ємноцентрована), кубічна (примітивна, об’ємноцентрована, гранецентрована).

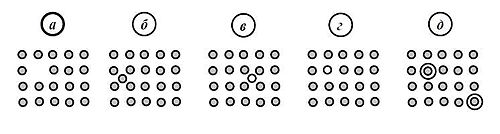

Дефекти кристалічної ґратки: Розташування структурних елементів у кристалічних ґратках мінералів рідко відповідає класичній картині, яка характеризується послідовним розташуванням у ґратці атомів або йонів (так звані ідеальні кристали). На противагу ідеальним кристалам, для яких характерне правильне розташування і періодичність атомів або йонів, реальні кристали відрізняються рядом відхилень – дефектів кристалічної ґратки. Згідно з загальноприйнятою класифікацією, розрізняють такі дефекти кристалічної ґратки: - пустий вузол, створений внаслідок випадання з ідеальної ґратки атома або йона; - власний атом або йон ґратки, розташований між її вузлами; - чужорідний атом або йон, розташований між вузлами ґратки; - чужорідний атом, який заміщає власний атом ґратки; - йон у ґратці в нормальному стані, але з аномальним зарядом

а – незаповнений вузол (вакансія); б – власний атом між вузлами; в – чужорідний атом між вузлами; г – чужорідний атом у вузлі; д – йон з аномальним зарядом. Білет 16, 22 Теорії подрібнення Основне питання теорій подрібнення полягає у встановленні зв'язку між витратами енергії та розмірами кінцевих і початкових шматків матеріалу, їх формою, взаємним розташ., фізико-механ. властивостями. У зв'язку з великою кількістю впливаючи чинників існуючі теорії подрібнення, що характериз. енерговитрати у загальному вигляді з урахуванням лише найважливіших параметрів процесу та матеріалу. Згідно з гіпотезою П. Рітінгера робота при подрібненні матеріалу пропорційна площі новоутвореної поверхні F:можна виразити через початкові dн та кінцеві dk розміри шматків подрібнюваного матеріалу. Теорія Рітінгера не враховує зміни форми тіл при подрібненні, унаслідок цього вона не придатна для опису процесів дроблення у випадках, коли готовий продукт має малу питому поверхню. Кирпичов В.Л. (1874) і Ф. Кік (1885) установили, що енергія, необхідна для однакової зміни форми подібних і однорідних тіл, пропорційна їх об'ємам. Так, П.А. Ребіндер (1940) та Ф. Бонд (1951) запропонували визначати енерговитрати при дробленні з урахуванням роботи як деформації шматків, так і утворення нових поверхонь. Математичною моделлю називається наближене описання якого-небудь явища або процесу оточуючого світу за допомогою математичної символіки. При математичному моделюванні вивчається не сам реальний фізичний процес, а деяка його модель, від якої вимагається, щоб вона зберігала основні риси процесу, що розглядається, і в той же час була настільки простою, щоб піддаватися вивченню математичними методами.

Фізичне моделювання передбачає створення фізичної моделі процесу на модельному об'єкті (апараті), в якому можна створити умови та імітувати процеси, подібні до тих, що проходять у натурних (промислових) об'єктах і апаратах. На такій малій фізичній моделі проводяться експериментальні дослідження, що дозволяють розкрити фізичну природу та основні закономірності процесу, та виявити вплив основних фізико-хімічних факторів і технологічних параметрів процесу.

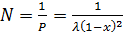

Р-я кінетики грохочення. грохочення являє собою вилучення нижнього класу в підґратний продукт:

3. напівсухого пресування. Напівсухе пресування: передбачає пресування виробів з сипких порошкоподібних мас (прес-порошку) вологістю 8...12% під великим тиском (15...40 МПа). Різновидом його є сухий спосіб, що передбачає пресування керамічних порошків вологістю 2...8%. За напівсухим способом виробництва глину спочатку подрібнюють і підсушують до вологості 6...8%, потім подрібнюють у дезінтеграторах, просіюють, зволожують порошок парою до потрібної вологості і ретельно перемішують у глино змішувачі. Напівсухе пресування широко застосовується при виготовленні пласких тонкостінних виробів (плиток), а також для виробництва керамічної цегли і порожнистих каменів. Цей спосіб має ряд переваг порівняно з пластичним формуванням, а саме: відкривається можливість використання малопластичних глин, більшої кількості спіснювальних добавок (золи, шлаку, відходів вуглезбагачення); відформовані вироби мають більш точні розміри і правильну геометричну форму; виключається з технологічного циклу складний та тривалий процес сушіння перед випалюванням, скорочується тривалість всього технологічного циклу майже вдвічі, зменшується потреба у виробничих площах і кількості працівників. Пресування виробів відбувається в індивідуальних прес формах на пресах різних конструкцій: колінно-важільних, ротаційних і гідравлічних. Оптимальна величина пресового тиску залежить від виду сировини. До недоліків напівсухого пресування треба віднести необхідність використання більш складного пресового обладнання, підвищеної температури випалювання виробів та висококваліфікованого обслуговування. Крім того, цегла напівсухого пресування має меншу морозостійкість.

Білет №17

1. Механічне сортування матеріалів, класифікація апаратів для його проведення. 1. Грохот — пристрій для механічного розділення (сортування) сипких (грудкуватих) матеріалів за крупністю частинок шляхом просівання їх через просіювальну поверхню (решітку, решето, сито) з заданою шириною щілини або отвору. Класифікація грохотів За принципом дії розрізняють такі типи Г.: • нерухомі (колосникові, гідрогрохоти, конусні та дугові), • з рухомими елементами: — коливаннями та вібраціями робочого органу (інерційні, резонансні, плоско-хитні, гіраційні); — обертальним робочим органом (барабанні та грохоти-дробарки, відцентрові, конусні самооочисні, імовірнісні); — рухомою просіювальною поверхнею (валкові, шнекові, з пружно-деформованим ситом, з безпосереднім збудженням сита). За розташуванням просіюючої поверхні розрізняють: похилі та горизонтальні. Відповідно до форми просіюючої поверхні грохоти поділяють на плоскі, зі змінним кутом нахилу, дугові, конічні, циліндричні (барабанні), а також призматичні (бурати) та пірамідальні. За призначенням Г. розділяють на: · попередньої класифікації (80…100 мм і більше); · підготовчої класифікації (крупність матеріалу 3, 6, 10, 13, 25 мм); · дешламаційні (для мокрого відокремлення дріб'язку до 0,5…1,0 мм); зневоднювальні; Г. для розсортування (головним чином вугілля). Найефективнішими є рухомі грохоти (вібраційні або інші) з одним-двома ситами, що мають максим. ефективність, продуктивність і надійність. Г. для класифікації та розсортування виготовляють у односитному, двоситному або триситному виконанні. У спецвиконанні Г. можуть мати більше ніж 3 сита. Грохотами сортують будь-які сипкі матеріали — руду, вугілля, сланці, аґломерати, шлаки, щебінь тощо; зневоднюють та знешламлюють деякі матеріали. Залежно від густини матеріалів, які піддають розсіву, застосовують грохоти легкого (δ ≤ 1,4 т/м³), середнього (δ ≤ 1,8 т/м³) і важкого (δ ≤ 2,8 т/м³) типів. Грохот барабанний [ ГРОХОТ БАРАБАННИЙ— грохот, просіювальна (просіююча) поверхня якого утворена стінками циліндричного або конічного обертового барабана. Застосовуються Г.б. з одним або декількома концентрично встановленими барабанами. Грохот вібраційний [ред. • ред. код] ГРОХОТ ВІБРАЦІЙНИЙи— машина з вібрац. приводом, призначена для сортування (грохочення) сипких матеріалів, їх знешламлення та зневоднення. Г.в. — найпоширеніша група грохотів, що застосовуються в гірн. промисловості. Характерною особливістю Г.в. є те, що при використанні динамічного приводу характер коливального руху, амплітуда та форма траєкторій Г.в. визначається винятково динамічними факторами. У більшості Г.в. застосовують відцентрові віб-розбуджувачі (дебалансні вібратори), значно рідше — електромагнітні. В резонансних грохотах використовується явище резонансу – збіг власних і змушених коливань. Завдяки резонансу збільшується амплітуда коливань (до 10 мм), що приводить до збільшення ефективності грохочення і зменшення витрати електроенергії. Грохот резонансний ГРОХОТ РЕЗОНАНСНИЙ — грохот, складений з декількох пружно-з'єднаних елементів (мас), підібраних так, що частоти вільних коливань елементів на пружних зв'язках близькі до частоти збурюючої сили, яка ґенерується вібратором. Для підвищення стабільності робочого режиму у більшості Г.р. застосовують нелінійний пружний зв'язок (буфера) між рухомими масами. Г.р. мають перевагу в енергоємкості та ефективності процесу грохочення. Грохот знешламлювальний [ ГРОХОТ ДЛЯ ВИЛУЧЕННЯ ШЛАМУ — грохот для виділення зернистого матеріалу з оборотної води вуглезбагачувальної фабрики після попередньої концентрації твердого із застосуванням або без застосування бризкал. Дугові і конусні грохоти (СД і ГК) застосовують для мокрого грохочення дрібного і тонкого матеріалу, для зневоднення і знешламлювання, для відділення кондиційної суспензії від продуктів збагачення у важкосередовищних гідроциклонах, для рівномірного розподілу матеріалу по ширині решета відсаджувальної машини при одночасному знешламлюванні Грохот-дробарка ГРОХОТ-ДРОБАРКА— барабанний грохот з пристроями всередині барабана для перекидання та розбивання крупних грудок матеріалу з проходженням дрібніших частинок через отвори циліндричної решітки і розвантаження міцнішого компонента внадрешітний продукт. Грохот інерційний ГРОХОТ ІНЕРЦІЙНИЙ — грохот вібраційний, у якому збудження коливань здійснюється дебалансним віброзбудником (вібратором). Переважна більшість віброгрохотів, які випускаються у світі, є одномасовими зарезонансними машинами. При застосуванні одновального віброзбудника одержують кругові і близькі до них траєкторії коливань. Такі грохоти встановлюють під кутом нахилу 15…25о до горизонту і використовують для попереднього, допоміжного і завершального грохочення в основному сухим способом. При монтажі на коробі грохота двох ідентичних дебалансних віброзбудників з паралельно розташованими осями короб здійснює коливання по лінійним (направленим) траєкторіям. Для синхронізації використовують зубчасту передачу (самобалансні грохоти) або явище самосинхронізації (інерційно-самобалансні). Ці грохоти встановлюють горизонтально і застосовують для операцій підготовчого гро-хочення, відмивки обважнювача, дешламації, зневоднення та ін. Максимальна площа сита Г.і. досягає 50 м². Грохот колосниковий ГРОХОТ КОЛОСНИКОВИЙ — машина або пристрій для розділення (сортування) сипких матеріалів крупністю до 1200 мм. Г.к. використовують при попередньому грохоченні, як правило, перед дробленням для виділення з гірничої маси грудок крупністю до 200 мм, що не вимагають дроблення. Розрізняють Г.к. нерухомі і рухомі. Останні бувають двох типів — консольний вібруючий і вібраційний. Г.к. відрізняються надзвичайно простою конструкцією, допускають розвантаження автомашин, шахтних скіпів і залізничних вагонів безпосередньо на колосникову решітку. Нерухомі Г.к. — решітка з колосників фасонного перетину, яку встановлюють, як правило, під кутом до горизонту, іноді закріпляються консольно. Трапецевидний поперечний перетин колосників утворює отвори, що розширяються донизу і тим самим зменшує небезпеку застрявання грудок. Розмір щілини між колосниками 50…200 мм. Ширина Г.к. визначається фронтом його завантаження. Щоб уникнути заклинення великих шматків між бортами загальну ширину колосникової решітки приймають не менш потрійного розміру найбільшого шматка. Кут нахилу решітки 38…50 о для руд і 30…35 о для вугілля. При підвищеній вологості вихідного матеріалу кут збільшують на 5…10 о. Грохот струнний ГРОХОТ СТРУННИЙ — грохот з нерухомим коробом і просіювальною поверхнею у вигляді системи паралельних струн та пристроєм для очищення щілин між струнами. Призначена для сухого відсіву дрібних класів (0-6 або 0-13 мм) від вугілля та антрациту з підвищеною вологістю і їх подальшого відвантаження споживачам без збагачення. Грохот конусний Складається зі сталевого корпуса 1, усередині якого розташована зневоднююча поверхня зі шпальтових сит із щілиною розміром 0,5 – 1 мм. Верхня частина зневоднюючої поверхні являє собою усічений конус 2, повернутий основою догори. Твірна конуса нахилена під кутом 75º до горизонту. Нижня частина зневоднюючої поверхні виконана у вигляді багатогранної усіченої піраміди 3, вершина якої спрямована вниз. Кут нахилу її граней становить 45º. Між верхньою і нижньою частинами розташована злегка нахилена усередину кільцева площадка 4. Грохот пружно-деформівний ГРОХОТ ПРУЖНО-ДЕФОРМІВНИЙ, (рос. грохот упруго-деформируемый, нім. elastisch-deformation Sieb n) — грохот з динамічним або кінематичним збуджувачем. Поздовжні відносні коливання короба та рами викликають циклічне розтягування та послаблення окремих ділянок еластичного сита, що чергуються між собою, створюючи хвилеподібну деформацію поверхні для підвищення ефективності розсіву вологого матеріалу. Грохот з гнучким ситом Грохот з гнучким ситом конструктивно подібний до грохота з еластичною пружно-деформованою просіювальною поверхнею. Білет №19

1. Основні напрямки розвитку технологічних процесів і апаратів у виробництві будівельних матеріалів. Розвиток технології отримання будівельних матеріалів нероздільно зв’язаний з удосконаленням технології та обладнання, що забезпечують їх отримання. Одним з найважливіших напрямків підвищення ефективності виробництва, якості продукції, росту продуктивності труда, удосконалення форм і методів управління являється впровадження в промисловість засобів обчислювальної техніки та автоматизованих засобів управління. Основною метою будь-якої системи управління є забезпечення оптимального функціонування об’єкту управління. Для досягнення цієї мети система управління повинна виконувати: збір інформації про поточний стан об’єкту, реалізацію знайдених оптимальних режимів на об’єкті. Виконання цих функцій доручається персоналу управління та різноманітним технічним засобам. В залежності від складності системи ті ступеня оснащення її технологічними засобами розподіл обов’язків по виконанню функцій управління між персоналом та технічними засобами може бути різним. В багатьох системах управління об’єктами в промисловості будівельних матеріалів збір інформації виконується технічними засобами. При цьому на управлінський персонал покладається задача узагальнення та обробки інформації та оптимізація роботи об’єкту. 2. Перемішування. Загальні закономірності гомогенізації рідких, сипких і пластичних речовин. Шнекові змішувачі Використовуються для змішування рідких та змішування з подрібненням сипких, пластичних та пружнов'язких матеріалів, а також для гомогенізації, гелеутворення або розчинення. Робочий об'єм змішувачів може становити від декількох до 50 тис. літрів з потужністю приводу до 300 кВт і довжиною шнека до 16 м Галузі використання: гірничорудна галузь, сільське господарство, промисловість обробки каміння, ґрунту та мінералів, харчова і хімічна промисловість, промисловість виробництва та переробки пластмас та синтетичних канчуків. Основними деталями гомогенізатора є два статора 1 і два ротора 2, на внутрішній циліндричній поверхні яких на однакових відстанях розташовано отвори діаметром 4 мм. Фактично, гомогенізатор складається з двох апаратів, що дає можливість за один пропуск провести подвійну обробку мастила. Інтенсивність обробки визначається частотою обертання статора й зазором між статором і ротором, який можна змінювати від 0 до 0,1 мм за допомогою гвинтового пристрою.

3. Напівсухе пресування. Основні закономірності. Зас-ся при виготовленні керам виробів, бетонних, плиток. Напівсухе пресування: передбачає пресування виробів з сипких порошкоподібних мас (прес-порошку) вологістю 8...12% під великим тиском (15...40 МПа). Різновидом його є сухий спосіб, що передбачає пресування керамічних порошків вологістю 2...8%. За напівсухим способом виробництва глину спочатку подрібнюють і підсушують до вологості 6...8%, потім подрібнюють у дезінтеграторах, просіюють, зволожують порошок парою до потрібної вологості і ретельно перемішують у глинозмішувачі. Напівсухе пресування широко застосовується при виготовленні пласких тонкостінних виробів (плиток), а також для виробництва керамічної цегли і порожнистих каменів. Цей спосіб має ряд переваг порівняно з пластичним формуванням, а саме: відкривається можливість використання малопластичних глин, більшої кількості спіснювальних добавок (золи, шлаку, відходів вуглезбагачення); відформовані вироби мають більш точні розміри і правильну геометричну форму; виключається з технологічного циклу складний та тривалий процес сушіння перед випалюванням, скорочується тривалість всього технологічного циклу майже вдвічі, зменшується потреба у виробничих площах і кількості працівників. Пресування виробів відбувається в індивідуальних пресформах на пресах різних конструкцій: колінно-важільних, ротаційних і гідравлічних. Оптимальна величина пресового тиску залежить від виду сировини. До недоліків напівсухого пресування треба віднести необхідність використання більш складного пресового обладнання, підвищеної температури випалювання виробів та висококваліфікованого обслуговування. Крім того, цегла напівсухого пресування має меншу морозостійкість.

Білет №20

1. Закономірності тонкого помелу твердих матеріалів. Помел розділяється на: - Грубий - до помелу 0,01-3·10-3 м, після 3·10-3 - 1·10-4м, і=5-100; - тонкий – до помелу 3·10-3 - 1·10-4 м, після 1·10-4 - 5·10-5 м, і≈100; - надтонкий - після помелу 5·10-5 - 1·10-7м, і>100; Апарати для помелу розділяються на 2 типи: 1)помел м-лу за рахунок мелючи тіл; 2) помел виконується шляхом дії на м-л середовищем; У виробництві будівельних матеріалів застосовуються млини першого типу, працюючі за принципом механічного руйнування. До них відносяться: барабанні, роликово-маятникові, молоткові, дезінтегратори, барабанні «аерофол», вібраційні, струминні. Шаровфі млини використовуються в основному для тонкого та надтонкого помелу матеріалів. Подрібнення шматків відбувається в обертальному чи вібруючому барабані за допомогою завантажених в нього мелючи тіл ударом та стиранням часток матеріалу мелючими тілами та один з одним. В промисловості будівельних матеріалів бігуни застосовують для мілкого дроблення чи грубого помелу глини, шамоту, кварцу, коли разом з подрібненням матеріалу необхідно забезпечити ущільнення, стирання, спільний помел та змішування матеріалів. Подрібнення відбувається за рахунок роздавлювання та стирання часток матеріалу масивними катками, що переміщуються по дну чаші, на якому знаходиться матеріал. Дезінтегратори та аерофольні млини відносяться до апаратів ударної дії, в яких мат-л подрібнюється ударами обертальних робочих органів по частинкам мат-лу, повторним співударянням часток з відбивними елементами, а також між собою. Струминні млини призначені для надтонкого подрібнення мат-лу. Помол відбувається в результаті тертя та співударяння часток мат-лу одна об другу, а також об стінки каери при русі мат-лу у повітряному потоці великої швидкості При виборі помольної установки та режимів її роботи необхідно враховувати як фізико-механічні властивості вихідного матеріалу, так і вимоги до кінцевого продукту. Барабанні шарові млини найбільш ефективні при помелі твердих та абразивних матеріалів. Найбільш широко їх застосовують при помелі сировинних сумішей у виробництві кераміки, в’яжучих, ніздрюватих бетонів, мінеральних порошків, наповнювачів. Таким чином, при порівнянні ефективності помольних агрегатів необхідно враховувати не тільки тонину помелу матеріалу, а й вплив типу помольного апарату на фізико-хімічну активність в’яжучого.

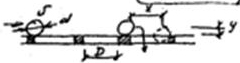

2. Механічна класифікація зернистих матеріалів. Основні закономірності. У виробництві будівельних матеріалів механічне сортування займає провідне місце. При грохоченні розділення на класи за крупністю (фракції) здійснюється шляхом просіювання сипкого матеріалу через одне або декілька сит. Матеріал, що пройшов крізь дане сито, але не пройшов крізь сито з меншими отворами, називається фракцією. Розміри зерен, обмежені розмірами отворів верхнього та нижнього сита, визначають фракцію зерен. Розділення по фракціям можна здійснювати 3-ма способами: - Грохотами – примусове – набір сит; - Стрічковим – під дією власної ваги – від мілкого до крупного; - Комбінованим; У технологічному процесі виробництва будівельних матеріалів розрізняють такі види сортування: - Попереднє – для виділення з гірської маси мілких кусків, що не потребують сортування, або для відокремлення завеликих шматків; - Проміжне – для розподілення матеріалу за різними стадіями дроблення; - Остаточне – для розділення матеріалу на товарні фракції. Основна кількість кам’яних матеріалів сортується механічним способом на грохотах – машинах, що забезпечують відносний рух сипкої суміші за робочою поверхнею. За характером дії грохоти розділяють на рухомі та нерухомі. У нерухомих грохотах матеріал рухається за просіювальною поверхнею під дією сили тяжіння, для чого грохот встановлюють під кутом, що перевищує кут тертя матеріалу об сито, застосовуються для попереднього відокремлення над крупних кусків перед дробленням. Більшість грохотів – рухомі. Розділяються на барабанні, валкові, вібраційні (інерційні, само балансні), граційні, хитні грохоти. За даними ситового аналізу можна побудувати криві розподілу. На осі абсцис послідовно відкладають розміри зерен за фракціями, на осі ординат – їх масу у %. Крива розподілу визначає гранулометричний склад сипкого матеріалу. При виробництві будівельних матеріалів до гранулометричного складу матеріалу (найчастіше заповнювача) висуваються вимоги стосовно щільності, що залежить від упаковки зерен. Умови просіювання:

Закономірність механічної кінетики грохочення:

Методи вираження зернового складу Ситовий аналіз (зерна крупніше 0,04мм) Ситовий аналіз з повітряною сепарацією Сементаційний метод, заснований на основі закону Стокса Сементація з центрифугою Адсорбційний метод Метод Козейна- Карнора

3. Особливості перемішування пластичних мас. Перемішування в промислових умовах – процес перерозподілу речовини в даному обмеженому об’ємі за допомогою спеціальних приладів. Перемішування використовується для багатьох цілей, основними з яких є отримання однорідних сумішей сухих та зволожених порошків, отримання рідких неоднорідних систем, додаткове диспергування, вирівнювання температурних та концентраційних градієнтів, гомогенізації однорідних систем, зниження ефективної в’язкості, прискорення процесу сушки. При отриманні однорідних сумішей з порошків застосовуються різні способи перемішування, тому конструкції змішувальних приладів різноманітні.

Білет №23

1. Характеристика та класифікація процесів в технології виробництва будівельних матеріалів. Розвиток технології отримання будівельних матеріалів нероздільно зв’язаний з удосконаленням технології та обладнання, що забезпечують їх отримання. Одним з найважливіших напрямків підвищення ефективності виробництва, якості продукції, росту продуктивності труда, удосконалення форм і методів управління являється впровадження в промисловість засобів обчислювальної техніки та автоматизованих засобів управління. Основною метою будь-якої системи управління є забезпечення оптимального функціонування об’єкту управління. Для досягнення цієї мети система управління повинна виконувати: збір інформації про поточний стан об’єкту, реалізацію знайдених оптимальних режимів на об’єкті. Виконання цих функцій доручається персоналу управління та різноманітним технічним засобам. В залежності від складності системи ті ступеня оснащення її технологічними засобами розподіл обов’язків по виконанню функцій управління між персоналом та технічними засобами може бути різним. В багатьох системах управління об’єктами в промисловості будівельних матеріалів збір інформації виконується технічними засобами. При цьому на управлінський персонал покладається задача узагальнення та обробки інформації та оптимізація роботи об’єкту.

2. Метод визначення зернового складу дисперсних матеріалів і розрахунку полізернистих сумішей. Виробництво мінеральних в’яжучих, гідравлічних добавок, наповнювачів, пігментів, матеріалів, що отримуються спіканням, та інших матеріалів пов’язано з тонким подрібненням. В залежності від вмісту зерен різної крупності розрізняють моно- та полідисперсні порошки. Звичайно при подрібненні отримують полідисперсні порошки. Для характеристики порошків за крупністю визначають їх гранулометричний склад, використовуючи для цього різні методи, що об’єднуються під загальною назвою –

|

|||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 168; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.144.197 (0.102 с.) |

=idem

=idem критерій к показує величини, які необхідно визначити досліднику, які залежать від к1, к2, к3. Такі рівняння називаються узагальненими перемінними або критеріальними рівняннями.

критерій к показує величини, які необхідно визначити досліднику, які залежать від к1, к2, к3. Такі рівняння називаються узагальненими перемінними або критеріальними рівняннями. Рушійна сила процесу і інтенсивність його протікання.

Рушійна сила процесу і інтенсивність його протікання. ,де М - величина, що характеризує кінцевий результат процесу; D - величина, що характеризує рушійну силу процесу; т - час; А - величина, що характеризує робочий параметр даного процесу, апарату; k-коефіцієнт пропорційності, що характеризує швидкість процесу. Якщо наведене рівняння записати у вигляді

,де М - величина, що характеризує кінцевий результат процесу; D - величина, що характеризує рушійну силу процесу; т - час; А - величина, що характеризує робочий параметр даного процесу, апарату; k-коефіцієнт пропорційності, що характеризує швидкість процесу. Якщо наведене рівняння записати у вигляді  , то k можна розглядати як коефіцієнт, що характеризує інтенсивність процесу. Інтенсивність протікання будь-якого процесу завжди пропорційна його рушійній силі D і обернено пропорційна опору

, то k можна розглядати як коефіцієнт, що характеризує інтенсивність процесу. Інтенсивність протікання будь-якого процесу завжди пропорційна його рушійній силі D і обернено пропорційна опору  і може бути виражена:

і може бути виражена:  . Наведені рівняння дозволяють встановити основні параметри: величину площі, об’єму, різниці температур, тиску, що забезпечує протікання даного процесу. Ці залежності дозволяють визначити також основні параметри апаратів, машин для здійснення зазначених процесів.

. Наведені рівняння дозволяють встановити основні параметри: величину площі, об’єму, різниці температур, тиску, що забезпечує протікання даного процесу. Ці залежності дозволяють визначити також основні параметри апаратів, машин для здійснення зазначених процесів.

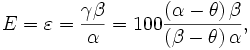

де γ - вихід підґратного продукту; α, β, θ - вміст нижнього класу крупності відповідно у вихідному матеріалі, підґратному та надґратному продуктах, %. грохочення залежить від ряду технологічних і механічних факторів: гранулометричного складу, форми зерен та вологості матеріалу, що надходить на грохочення, співвідношення середнього діаметра зерен просіюваного матеріалу та діаметра отворів сита, конструкції грохота, товщини шару матеріалу на грохоті (навантаження грохота), режиму його роботи.

де γ - вихід підґратного продукту; α, β, θ - вміст нижнього класу крупності відповідно у вихідному матеріалі, підґратному та надґратному продуктах, %. грохочення залежить від ряду технологічних і механічних факторів: гранулометричного складу, форми зерен та вологості матеріалу, що надходить на грохочення, співвідношення середнього діаметра зерен просіюваного матеріалу та діаметра отворів сита, конструкції грохота, товщини шару матеріалу на грохоті (навантаження грохота), режиму його роботи.

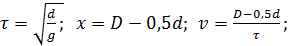

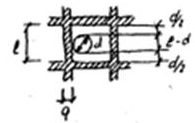

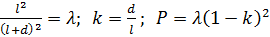

швидкість v, розмір зерна d, розмір отвору D.

швидкість v, розмір зерна d, розмір отвору D.

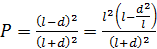

– ступінь трудності грохочення. Для підвищення продуктивності просіювання сітка сита повинна бути прямокутною. d/D=0,7-0,8.

– ступінь трудності грохочення. Для підвищення продуктивності просіювання сітка сита повинна бути прямокутною. d/D=0,7-0,8. ймовірність проходження зерна крізь сито:

ймовірність проходження зерна крізь сито:

номер сита, крізь яке зерно точно пройде

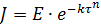

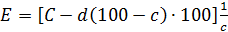

номер сита, крізь яке зерно точно пройде , де Е – ефективність грохочення, К – коефіцієнт грохочення, τ – час грохочення, n – показник відносної швидкості.

, де Е – ефективність грохочення, К – коефіцієнт грохочення, τ – час грохочення, n – показник відносної швидкості. c – вміст зерен нижнього класу у вихідному матеріалі.

c – вміст зерен нижнього класу у вихідному матеріалі. відносний вміст зерен нижнього класу, що залишається на решітці, де А – маса проби, яку необхідно просіяти

відносний вміст зерен нижнього класу, що залишається на решітці, де А – маса проби, яку необхідно просіяти  - маса проби після просіювання. За даними ситового аналізу можна побудувати криві розподілу. На осі абсцис послідовно відкладають розміри зерен за фракціями, на осі ординат – їх масу у %. Крива розподілу визначає гранулометричний склад сипкого матеріалу.

- маса проби після просіювання. За даними ситового аналізу можна побудувати криві розподілу. На осі абсцис послідовно відкладають розміри зерен за фракціями, на осі ординат – їх масу у %. Крива розподілу визначає гранулометричний склад сипкого матеріалу.