Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Московский государственный технологическийСодержание книги

Поиск на нашем сайте Министерство общего и профессионального образования Российской Федерации Московский государственный технологический университет «СТАНКИН»

Обработка металлов давлением

Методические указания к выполнению лабораторной работы по курсу ТПМП

Москва 1998

УДК 621 (075.8)

Обработка металлов давлением: Метод. указ. к выполнению лаб. раб./Сост. В.В. Павлов, А.Б. Акаев, В.Г. Иванов, Г.Н. Иванов, Л.Н. Журавлева, Э.П. Орловский - М.:МГТУ «СТАНКИН». - 22 с.

В методических указаниях изложены физические основы обработки давлением, технологические возможности одного из способов горячей обработки давлением – свободной ковки; принцип действия, назначение, технические характеристики нагревательных устройств и кузнечного оборудования, основы проектирования технологического процесса ковки и порядок выполнения лабораторной работы. Указания предназначены для обеспечения необходимого уровня подготовки студентов, изучающих теоретический курс «Технологические процессы машиностроительного производства» (ТПМП), и выполнения лабораторной работы по одному из способов обработки давлением - свободной ковке.

Ил.14 Таб. Библ.3 назв.

Составители: д.т.н., проф. В.В. Павлов, к.т.н., доц. А.Б. Акаев, к.т.н., ст. преп. В.Г. Иванов, Г.Н. Иванов, к.т.н., ст. преп. Журавлева Л.Н., к.т.н., доц. Э.П. Орловский.

Утверждено кафедрой «Технологическое проектирование». Протокол № _____________

МГТУ «СТАНКИН», 1998г.

Содержание Стр. Введение……………………………………..………………… 4 1.Свободная ковка – один из способов обработки давлением…………………………………………………… 5 1.1.Сущность обработки давлением…………………… 5 1.2.Способы обработки давлением…………………… 5 1.3.Основные сведения о ковке…………………………… 6 1.4.Достоинства и недостатки свободной ковки……… 7 1.5.Операции свободной ковки……………………………….8 2.Нагрев металла при обработке давлением…………… 10 2.1.Общие положения……………………………………… 10 2.2.Нагревательные устройства………………………… 12 3.Оборудование для ковки………………………………… 15 3.1.Молоты…………………………………………………… 15 3.2.Прессы…………………………………………………………16 3.3.Механизация и автоматизация ковки……………… 18 4.Проектирование технологического процесса ковки…. 19 4.1.Основные стадии разработки технологического процесса ковки……………………………………………… 19 4.1.1.Составление чертежа поковки………………… 19 4.1.2.Определение массы и размеров заготовки… 20 4.1.3.Выбор кузнечных операций и их последовательности……………………………………… 20 4.1.4.Выбор инструмента и кузнечного оборудования 21 4.1.5.Установление режима нагрева…………………… 21 4.2.Технологическая схема ковки…………………………21 5.Порядок выполнения лабораторной рабты……………22 5.1.Последовательность выполнения лабораторной работы…………………………………………22 5.2.Требования к выполнению задания по лабораторной работе…………………………………………22 Список литературы……………………………………………….22 ПРИЛОЖЕНИЕ……………………………………..

ВВЕДЕНИЕ Настоящие методические указания предназначены для обеспечения необходимого уровня теоретической и практической подготовки студентов средних и высших технических учебных заведений при изучении курса «Технологические процессы машиностроительного производства» (ТПМП) и, в частности, одного из способов обработки металлов давлением – свободной ковки. В методических указаниях представлены способы обработки давлением, технологические особенности процесса свободной ковки, нагрев и горячее деформирование при ковке, характеристики оборудования для нагрева и машинной ковки, изложен алгоритм проектирования технологического процесса ковки в зависимости от материала, размеров, точности и качества изделий, производственных условий.

СВОБОДНАЯ КОВКА – ОДИН ИЗ СПОСОБОВ ОБРАБОТКИ ДАВЛЕНИЕМ

Способы обработки давлением

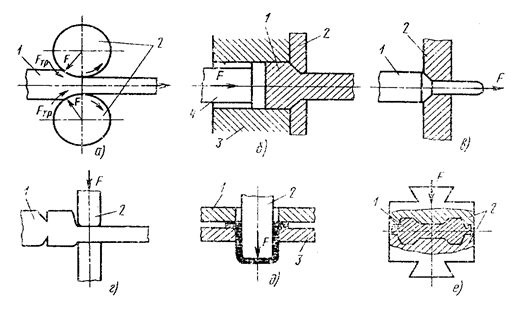

В современном производстве применяют следующие виды обработки давлением. Прокатка заключается в обжатии заготовки между вращающимися валками (рис.1,а). Прессование заключается в продавливании заготовки 2, находящейся в замкнутой форме 3, через отверстие матрицы 1, форма которого соответствует поперечному сечению изделия (рис.1,б). Волочение заключается в протягивании заготовки 1 через отверстие волочильного очка (рис.1,в). Ковка применяется для изменения формы и размеров заготовки 1 за счет последовательного воздействия инструмента 2 (рис.1, г). Штамповкой изменяют форму и размеры заготовки с помощью специализированного инструмента – штампа, который для каждой детали изготавливается индивидуально (рис.1, д,е).

Рис.1 Схемы основных способов обработки давлением: а – прокатка; б – прессование; в – волочение; г – ковка; д – листовая штамповка; е – объемная штамповка.

Основные сведения о ковке

Процесс свободного течения металла под воздействием периодических ударов или статических воздействий инструмента называется свободной ковкой. Свободной ковкой изготавливают детали массой от нескольких граммов до 250т и более и размерами от сантиметров до десятков метров. Свободная ковка разделяется на ручную и машинную. Ручная ковка как древнейший способ обработки металла под давлением сохранилась в настоящее время в мелких ремонтных мастерских для небольших поковок. Пластическое деформирование при ковке осуществляется на отдельных участках разогретой заготовки. Металл свободно течет в направлениях, не ограничиваемых поверхностями инструмента. В качестве исходного материала для ковки в основном используют литой металл (многогранного, круглого и квадратного сечений для крупных заготовок), а также прокатанные заготовки для перековки на мелкие размеры (блюмы, сортовой прокат - квадратного, круглого и прямоугольного сечения). Ковка и штамповка характеризуются большой неравномерностью деформации, величину которой оценивают коэффициентом укова: y= Fo/Fk =H/h > 1. При нескольких операциях ковки общий коэфффициент укова У= y 1 y 2 y 3 …yn. Для устранения литой структуры коэффициент укова должен быть больше 2-5.(на практике эта величина достигает 20), для прокатанных заготовок - 1,1 – 1,5. Fo и Fk - площади поперечного сечения до и после деформации, H и h - высоты начальной и конечной поковок соответственно. Поковки используют в качестве заготовок для дальнейшей механической обработки с целью получения готовых деталей машин. Операции свободной ковки.

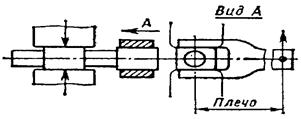

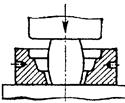

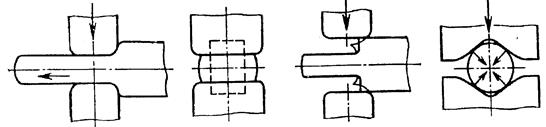

Существует большое число операций ковки (рис.2,): Осадка (рис.2,а) – операция уменьшения высоты заготовки при увеличении площади ее поперечного сечения. Применяют для получения поковок с большими поперечными размерами при относительно малой высоте, как предварительную операцию перед прошивкой при изготовлении пустотелых поковок, как предварительную операцию для уничтожения литой дендридной структуры слитка и улучшения механических свойств изделия. Высадка (рис.2,б) – разновидность осадки, при которой металл осаживается лишь на части длины заготовки. Прошивка (рис.2.в) – операция получения полостей в заготовке за счет вытеснения металла. Инструментом для прошивки являются прошивни: сплошные и пустотелые. Последние применяются для прошивания отверстий большого диаметра. Протяжка (рис.2,г,д,) – операция удлинения заготовки или ее части за счет уменьшения площади поперечного сечения. Разгонка (рис.2,е) является разновидностью протяжки. Это операция увеличения ширины части заготовки за счет уменьшения ее толщины. Протяжка с оправкой (рис.2.ж) – разновидность протяжки, операция увеличения длины пустотелой заготовки за счет уменьшения толщины ее стенок. Раскатка на оправке (рис.2.з), являясь разновидностью протяжки, позволяет одновременно увеличивать наружный и внутренний диаметры кольцевой заготовки за счет уменьшения толщины ее стенок. Отрубка (рис.2.и) – операция отделения части заготовки по незамкнутому контуру путем внедрения в заготовку деформирующего инструмента – топора. Гибка (рис.2,к) – операция придания заготовке изогнутой формы по заданному контуру. При гибки возможно образование складок по внутреннему контуру и трещин по наружному. Во избежание этого явления по заданному углу изгиба подбирают соответствующий радиус закругления. Скручивание (рис.2,л) – операция, посредством которой часть заготовки поворачивается вокруг продольной оси. Штамповка в подкладных штампах (рис.2,м) – операция изготовления поковок с относительно сложной конфигурацией. Подкладной штамп может состоять из одной или двух частей, в которой имеется полость с конфигурацией поковки или ее отдельного участка.

Рис.2 Кузнечные операции а- осадка, б- высадка, в- прошивка, г, д- протяжка, е- разгонка, ж- протяжка с оправкой, з- раскатка на оправке, и- отрубка, к- гибка, л- скручивание, м- штамповка в подкладных штампах Общие положения

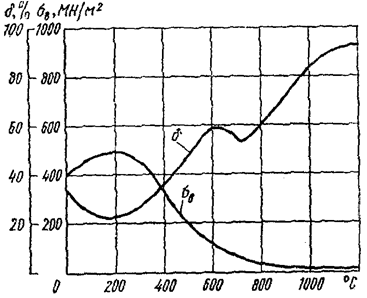

К процессам горячей деформации относят процессы, протекающие при температуре выше температуры рекристаллизации, составляющей 0,65 – 0,75 абсолютной температуры плавления (для углеродистой стали эта температура составляет 9000 – 11500С). В интервале температур горячей деформации пластичность повышается в несколько раз, а прочностные характеристики снижаются в 10 раз по сравнению с этими характеристиками при комнатной температуре (рис. 3), поэтому процессы горячей обработки являются менее трудоемкими и энергоемкими.

Рис.3 Изменение d и sв стали, содержащей 0,15% С, в зависимости от температуры

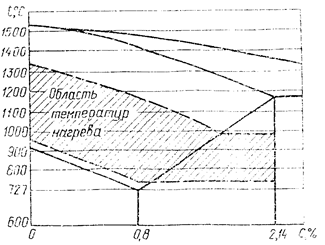

Однако изделия, полученные горячей обработкой, обладают худшим качеством поверхности (слой окисленного металла на поверхности, называемой окалиной) и меньшей точностью геометрических размеров по сравнению с изделиями, полученными методом холодной деформации. Нагревать сталь до температур, близких к температуре плавления, нельзя, так как развиваются перегрев, состоящий в интенсивном росте зерна нагреваемого металла, и пережог, сопровождающийся окислением и оплавлением границ зерен, нарушением связей между ними и, как следствие, полной потерей пластичности. Пережог является неисправимым браком. Таким образом, с учетом требований технологии и окончательных свойств обрабатываемого металла для разных металлов и сплавов устанавливается оптимальный интервал температур нагрева (начала деформации) и окончания процесса горячей деформации. Для уменьшения роста зерна и выгорания углерода с поверхности стальных заготовок, а также снижения отходов металла на угар (образование окалины за счет взаимодействия с кислородом атмосферы печи) необходимо осуществлять нагрев с наибольшей скоростью. Температура посадки металла в нагревательное устройство и скорость нагрева определяются его пластичностью и теплопроводностью в соответствующем температурном интервале (рис.4).

Рис.4 Интервалы температур нагрева при обработке давлением

В процессе нагрева из-за перепада температур между внутренними и наружными зонами заготовки возникают температурные напряжения, которые из-за недостаточной пластичности металла могут привести к образованию и развитию трещин. Выдача заготовки из печи должна производиться после нагрева заготовки по всему сечению, при этом скорость нагрева при постоянной температуре на поверхности пропорциональна квадрату толщины или диаметра слитка.

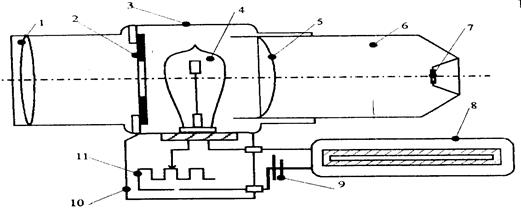

Для бесконтактного контроля температуры нагреваемой заготовки служит оптический пирометр (рис.5). Рис.5 Оптический пирометр 1-линза, 2,7- светофильтры, 3- корпус, 4- лампа накаливания 5- линза окуляра, 6- окуляр, 8- миллиамперметр, 9- источник тока, 10- рукоятка, 11- реостат Нагревательные устройства

В современных процессах обработки металлов давлением нагрев заготовок осуществляют в пламенных и электрических печах, в установках контактного и индукционного электрического нагрева. Нагрев в пламенных печах происходит за счет лучеиспускания, конвекции и теплопроводности металла. При этом основные виды топлива - мазут и газ. Для подачи и регулирования подачи топлива в печь используют форсунки (рис.6).

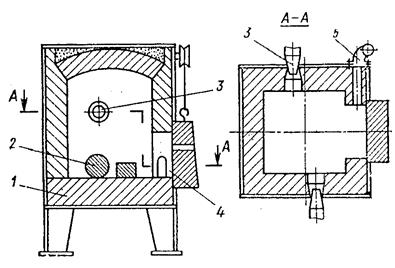

Рис.6 Форсунка Нагрев в электропечах сопротивления осуществляется за счет лучеиспускания тепла от нагревательных элементов сопротивления. Нагревательные печи бывают камерные (рис.7) и методические (рис.8)

Рис.7 Камерная печь 1- под, 2- заготовка, 3- горелка, 4- окно, 5- дымоход

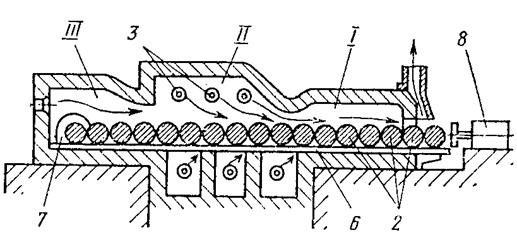

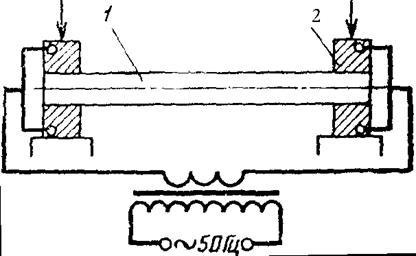

Рис.8 Методическая печь 2- заготовки, 8 - толкатель, 6 - под печи, 7 - окно, I- подогревательная зона (600o-800oC), II - зона максимального нагрева (1250о- 1350оС), III- зона выдержки. В камерных печах заготовку сажают в нагретую до температуры посадки печь и дальнейший нагрев осуществляется вместе с печью. Поэтому так можно нагревать заготовки, допускающие в начальный момент нагрева воздействие высоких температур. Методические печи имеют несколько зон (камер), при перемещении через которые металл постепенно нагревается до заданной температуры. Существенным недостатком нагрева в пламенных печах с обычной атмосферой является обезуглероживание поверхности стальных заготовок и высокий угар металла (при нагреве слитков – 1,5 – 2%, сортового металла – 3-4% от общей массы нагреваемого металла, при каждом последующем нагреве составляет 50-75% от получаемого при первом нагреве). Кроме того, образующаяся окалина во избежание брака изделий и повреждений деформирующего инструмента должна перед обработкой удаляться. Обезуглероженный слой подлежит удалению зачисткой или механической обработкой готовых изделий. Обе эти операции не только трудоемки, но и связаны с большими потерями металла. Для уменьшения и предохранения металла от окисления и обезуглероживания в пламенных печах в качестве защитной атмосферы чаще всего используют оксид углерода, получаемый путем неполного сжигания топлива. Электрические печи сопротивления заполняют нейтральным газом. Нагрев металла с применением электрической энергии осуществляется за счет тепла, выделяющегося при прохождении тока через нагреваемую заготовку (контактный метод) (рис.9), или за счет токов гистерезиса (индукционный метод) (рис.10). При этом обезуглероживание практически отсутствует, слой окалины уменьшается в 4 – 5 раз (0,8-1%) по сравнению с нагревом в пламенных печах, обеспечивается точность регулирования температур. К недостаткам электронагрева относятся ограничения по сортаменту нагреваемых изделий и маркам сталей, высокая стоимость установок и электроэнергии. Применение в последние годы нагревательных установок с вакуумированием печного пространства и заполнением его нейтральными газами (гелием, аргоном и др.) высокой степени очистки для безокисного нагрева дорогостоящих высокореактивных металлов и сплавов, как правило, окупаются.

Рис.9 Схема контактного электронагревательного устройства 1- заготовка, 2- медные контакты

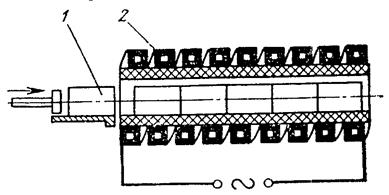

Рис.10 Схема индукционного электронагревательного устройства 1- заготовки, 2- соленоид

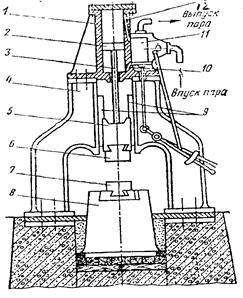

ОБОРУДОВАНИЕ ДЛЯ КОВКИ Молоты Свободная машинная ковка осуществляется на молотах и прессах. Молотами называют машины ударного действия, в которых энергия привода перед ударом преобразуется в кинетическую энергию линейного движения масс с закрепленным на них инструментом, а во время удара – в полезную работу деформирования поковки. Для привода молотов чаще всего используют пар, сжатый воздух или газ, а также жидкость под давлением, горючую смесь, взрывчатые вещества, магнитные и гравитационные поля. Существуют молоты с массой падающих частей от 160кг до 16т. Обычно операции осуществляют последовательными ударами, высокоскоростные штамповочные агрегаты рассчитывают на один удар, за который полностью осуществляется деформационная операция. По конструкции и типам привода молоты можно разделить следующим образом: паровоздушные, пневматические, механические, электромеханические, газовые и высокоскоростные. Паровоздушные ковочные молоты, предназначенные для изготовления поковок средней массы (от 20кг до 350кг) из прокатанных заготовок, приводятся в действие паром или сжатым воздухом, подающимся от котлов или компрессоров. Поступая в рабочий цилиндр, энергоноситель разгоняет поршень и связанные с ним подвижные части молота до скоростей 6-7 м/с. Молоты по конструкции станины подразделяются на мостовые, одностоечные и арочные (рис.11).

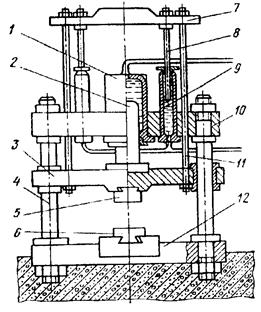

Рис.11 Паровоздушный молот арочного типа 1- рабочий цилиндр, 2- поршень, 3- шток, 4- станина, 5- баба, 6,7- бойки, 8- шабот, 9- направляющие, 10,12- канал, 11- парораспределительное устройство.

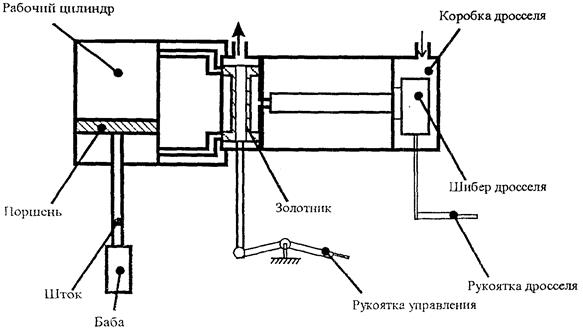

Паровоздушные молоты имеют массу падающих частей от 1000 до 8000 кг, давление сжатого пара или воздуха 0,7….0,9МПА. Парораспределительное устройство позволяет с помощью незначительных усилий управлять мощным силовым цилиндром, который и создает усилие, осуществляющее ковку (рис.12).

Рис.12. Парораспределительное устройство

Пневматические ковочные молоты также используют сжатый воздух, но воздух является пружиной, связывающей два поршня - рабочий и компрессорный, Компрессор приводится от коленчатого вала двигателя. Компрессор фактически встроен в молот. На пневматических молотах, имеющих массу падающих частей от 50 до 1000кг, производят мелкие поковки (до 20 кг). В электромеханических молотах на поршень действует давление газов, возникающее в результате вспышки горючего.

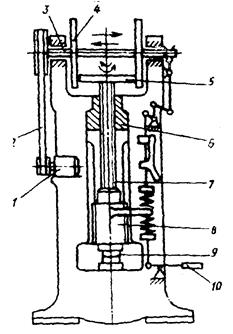

Прессы К механическим прессам относятся винтовые фрикционные прессы (рис.13). В высокоскоростных молотах высокое давление создается с помощью специальных гидравлических устройств. Энергоноситель – сжиженный газ, порох и др. В этих молотах чаще используют метод встречного движения бойков. Такие молоты называются бесшабот

Рис.13 Винтовой фрикционный пресс 1- электродвигатель, 2- ременная передача, 3- вал, 4- фрикционные диски, 5- маховик. 6- гайка, 7- ходовой винт, 8- ползун, 9- заготовка, 10- рукоятка

ными. Преимущество данной конструкции состоит в отсутствии громоздких фундаментов или амортизационных систем. При ударе молота (бойка) по заготовке часть энергии расходуются за тысячные доли секунды на ее пластическую деформацию, остальная поглощается нижним бойком и его основанием (шаботом). Коэффициент полезного действия молота определяется как отношение полезной работы деформации Ад ко всей энергии удара А, т.е. к.п.д. = Ад/А. Чем больше масса шабота, чем выше к.п.д.. На ковочных гидравлических прессах - машинах статического действия (рис.14), где деформирование заготовки может продолжаться десятки секунд, - перерабатывают крупные заготовки, в основном слитки. Прессы развивают усилия от 55 до 100МН.

Рис.14 Гидравлический пресс 1- рабочий цилиндр, 2- плунжер, 3- подвижная поперечина, 4- колонна, 5- верхний боек, 6- нижний боек, 7- верхняя поперечина, 8- плунжер, 9- возвратный цилиндр, 10- верхняя неподвижная поперечина, 11- тяга, 12- нижняя поперечина Процесса ковки

Процесса ковки

Основные стадии разработки технологического процесса ковки включают в себя: 1. составление чертежа поковки; 2. определение массы и размеров заготовки; 3. выбор кузнечных операций и их последовательности; 4. выбор инструмента и кузнечного оборудования; 5. установление режимов нагрева; 6. определение состава рабочей силы; 7. выработка мероприятий по организации рабочего места и техники безопасности.

Составление чертежа поковки Чертеж поковки составляется на основании чертежа готовой детали с учетом припусков, напусков, допусков, и технологичности поковок (благоприятное расположение волокон, экономия металла). Припуск – поверхностный слой металла поковки, который удаляется последующей механической обработкой для получения заданных размеров и качества поверхностей готовой детали. Технологический напуск - объем металла, который добавляется к поковке сверх припуска ввиду невозможности или нерентабельности изготовления поковки по контуру детали. Напуск, как и припуск, снимается механической обработкой. Значения припусков и допусков определяется по специальным ГОСТам в зависимости от размеров и конфигурации поковок, типа стальной заготовки, вида операции свободной ковки, выбираемого оборудования для обработки давлением.

Технологическая схема ковки

Обычная технологическая схема ковки: нагрев заготовки (слитка), беллетировка (превращение конического слитка в цилиндрическую заготовку), протяжка, подогрев, последующая ковка в размер (число подогревов может быть большим), разрубка на мерные длины, охлаждение и термообработка, осмотр, обмер, зачистка дефектов, отрезка образцов на механические испытания, сдача. При ковке слитков после беллетировки производят обрубку донной и прибыльной частей. Иногда прибыль отрубают в конце ковки, так как за нее держат слиток.

РАБОТЫ Лабораторной работе. 1. Все пункты задания должны быть аккуратно выполнены. 2.Без приложения в виде технологической карты или отдельных этапов проектирования технологического процесса задание считается невыполненным. 3.Студент должен быть готов защитить свое задание. 4.При отсутствии бланка задания у студента он должен по заданному варианту перед работой над заданием выполнить все схемы и рисунки задания.

Список литературы

1.Д.т.н.,проф. Копыленко Ю.В., д.т.н., проф. Ланской Е.Н., д.т.н., проф., Павлов В.В. и др. Технологические процессы машиностроительного производства- М.МГТУ «СТАНКИН», 1993г. т.1,2,3. 2.Дальский А.М. и др. Технология конструкционных материалов. –М.»Машиностроение», 1977г. -664 с. 3.Мастеров В.А., Верховский В.С. Теория пластической деформации и обработка металлов давлением. - М.«Металлургия», 19976г. -352 с.

Министерство общего и профессионального образования Российской Федерации Московский государственный технологический университет «СТАНКИН»

Обработка металлов давлением

Методические указания к выполнению лабораторной работы по курсу ТПМП

Москва 1998

УДК 621 (075.8)

Обработка металлов давлением: Метод. указ. к выполнению лаб. раб./Сост. В.В. Павлов, А.Б. Акаев, В.Г. Иванов, Г.Н. Иванов, Л.Н. Журавлева, Э.П. Орловский - М.:МГТУ «СТАНКИН». - 22 с.

В методических указаниях изложены физические основы обработки давлением, технологические возможности одного из способов горячей обработки давлением – свободной ковки; принцип действия, назначение, технические характеристики нагревательных устройств и кузнечного оборудования, основы проектирования технологического процесса ковки и порядок выполнения лабораторной работы. Указания предназначены для обеспечения необходимого уровня подготовки студентов, изучающих теоретический курс «Технологические процессы машиностроительного производства» (ТПМП), и выполнения лабораторной работы по одному из способов обработки давлением - свободной ковке.

Ил.14 Таб. Библ.3 назв.

Составители: д.т.н., проф. В.В. Павлов, к.т.н., доц. А.Б. Акаев, к.т.н., ст. преп. В.Г. Иванов, Г.Н. Иванов, к.т.н., ст. преп. Журавлева Л.Н., к.т.н., доц. Э.П. Орловский.

Утверждено кафедрой «Технологическое проектирование». Протокол № _____________

МГТУ «СТАНКИН», 1998г.

Содержание Стр. Введение……………………………………..………………… 4 1.Свободная ковка – один из способов обработки давлением…………………………………………………… 5 1.1.Сущность обработки давлением…………………… 5 1.2.Способы обработки давлением…………………… 5 1.3.Основные сведения о ковке…………………………… 6 1.4.Достоинства и недостатки свободной ковки……… 7 1.5.Операции свободной ковки……………………………….8 2.Нагрев металла при обработке давлением…………… 10 2.1.Общие положения……………………………………… 10 2.2.Нагревательные устройства………………………… 12 3.Оборудование для ковки………………………………… 15 3.1.Молоты…………………………………………………… 15 3.2.Прессы…………………………………………………………16 3.3.Механизация и автоматизация ковки……………… 18 4.Проектирование технологического процесса ковки…. 19 4.1.Основные стадии разработки технологического процесса ковки……………………………………………… 19 4.1.1.Составление чертежа поковки………………… 19 4.1.2.Определение массы и размеров заготовки… 20 4.1.3.Выбор кузнечных операций и их последовательности……………………………………… 20 4.1.4.Выбор инструмента и кузнечного оборудования 21 4.1.5.Установление режима нагрева…………………… 21 4.2.Технологическая схема ковки…………………………21 5.Порядок выполнения лабораторной рабты……………22 5.1.Последовательность выполнения лабораторной работы…………………………………………22 5.2.Требования к выполнению задания по лабораторной работе…………………………………………22 Список литературы……………………………………………….22 ПРИЛОЖЕНИЕ……………………………………..

ВВЕДЕНИЕ Настоящие методические указания предназначены для обеспечения необходимого уровня теоретической и практической подготовки студентов средних и высших технических учебных заведений при изучении курса «Технологические процессы машиностроительного производства» (ТПМП) и, в частности, одного из способов обработки металлов давлением – свободной ковки. В методических указаниях представлены способы обработки давлением, технологические особенности процесса свободной ковки, нагрев и горячее деформирование при ковке, характеристики оборудования для нагрева и машинной ковки, изложен алгоритм проектирования технологического процесса ковки в зависимости от материала, размеров, точности и качества изделий, производственных условий.

|

|||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-10; просмотров: 484; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.62 (0.014 с.) |

а)

а)

б)

б)

в)

в)

д)

д)

ж)

ж)