Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Понятие о детонационном горенииСодержание книги

Поиск на нашем сайте

В практике эксплуатации двигателей с искровым воспламенением возможно нарушение нормального сгорания смеси. Скорость распространения пламени может достигнуть 1500-2500 м/с и приобрести взрывной характер. Давление в цилиндре в этом случае повышается почти вдвое, а температура – на 500-1000 градусов. Такое горение называется детонационным. В результате удара детонационной волны о стенки цилиндра и многократного отражения ее возникает вибрация стенок цилиндра, сопровождающаяся характерными звонкими стуками. При детонационном горении не успевает полностью сгореть углерод, что снижает мощность двигателя и увеличивает расход топлива; возможен перегрев двигателя и снижение прочности отдельных конструкционных элементов, связанное с точечным разрушением металла. На поршнях, стенках цилиндра появляется множество “лунок”. Детонация сокращает срок службы двигателя, подробнее см. в Возникновение и протекание детонационного сгорания наиболее полно объясняется перекисной теорией, разработанной А.И. Бахом, Н.Л. Календером, Н.И. Семеновым. По это теории основной причиной возникновения детонации является образование и накопление активных перекисей, представляющих собой первичные продукты окисления углеводородов, а при более высоких температурах Глава 4 Преобразователи энергии химических топлив Виды преобразователей энергии и их характеристики Во всех сферах жизнедеятельности человека используется колоссальное количество энергии в форме теплоты. В настоящее время распределение тепловой энергии, получаемой из химических топлив, по видам применения в % примерно таково: – тепловые электростанции, включая теплофикацию ……. …. 35…45; – промышленность, особенно металлургическая, химическая, машиностроительная и стройматериалов …………………………………. 30; – транспорт (автомобильный, железнодорожный, морской), а также тракторы и другие сельскохо зяйственные машины ………. 15…25; – бытовые нужды ………………………………………................ 10…15. Для получения теплоты из химических топлив используются преобразователи энергии, так называемые х и м и ч е с к и е (огневые) т е п л о г е- н е р а т о р ы, к ним относятся: – топки водонагревательных, паровых или комбинированных котельных установок; – камеры сгорания поршневых, газотурбинных, ракетных ДВС; – камеры сгорания воздухоподогревателей; – бытовые печи и камины. Горение топлива происходит в топках печей и котлов, в камерах сгорания двигателей и воздухоподогревателей. Работу каждого из этих теплогенераторов принято оценивать следующими характеристиками. Т е п л о в а я м о щ н о с т ь – теплота, выделяемая в единицу времени (τ – время), Nτ = Q / τ, кВт. О б ъ е м н о е т е п л о н а п р я ж е н и е (или удельная мощность) характеризует компактность теплогенератора и представляет собой тепловую мощность, отнесенную к величине объема V p рабочего пространства топки или камеры: qv = Nτ / Vp, кВт/м3. К о э ф ф и ц и е н т п о л н о т ы т е п л о в ы д е л е н и я, или полноты горения, характеризует полноту сгорания горючего и представляет собой отношение действительно выделившейся теплоты Q д к теоретически возможной Q т:

К о э ф ф и ц и е н т п о л е з н о г о д е й с т в и я т е п л о г е н е р а - т о р а – отношение полезно использованной теплоты к затраченной энергии в форме теплоты:

В некоторых случаях это отношение называют КПД б р у т т о. Котельные установки В теплоэнергетике котельные установки наиболее широко используются для выработки электроэнергии на тепловых электростанциях (ТЭС). Из котлоагрегатов некоторых таких установок поступает до 3500 т пара в час с давлением до 26,5 МПа и температурой 540 – 570 0С. Для теплоснабжения используются менее мощные котельные установки. Часть из них служит для комбинированной выработки тепла и электроэнергии, их называют теплоэлектроцентралями (ТЭЦ). Другие обеспечивают горячей водой или паром различного рода потребителей. Котельные установки классифицируются по назначению, по тепловой мощности, по виду используемого горючего и типу котельного агрегата. Котельная установка – это сложное инженерное сооружение, включающее комплекс конструкций и технологических процессов. Принципиальная схема котельной установки на газовом горючем представлена на рис. 4.1. Любая котельная установка состоит из следующих основных объектов: – котельного агрегата; – системы подачи горючего; – системы подачи окислителя; – системы подачи воды; – системы удаления продуктов сгорания; – системы контроля и автоматического регулирования режима работы. Каждая из этих систем занимает свое место в общей цепочке технологии получения горячей воды или пара котельной установкой. Рассмотрим поочередно эти системы.

4.2.1. Котельный агрегат Котельный агрегат это своего рода теплообменный аппарат, в котором для получения высокотемпературного теплоносителя используется химический теплогенератор (топка). В нем от факела пламени горящего топлива и продуктов сгорания теплота передается нагреваемой воде через стенки различного конструктивного выполнения. Промышленностью выпускаются котельные агрегаты различного предназначения – паровые, водогрейные и комбинированные. По виду горючего различают: газовые котлы (природный газ, попутный газ, биогаз), котлы на жидком горючем (горючие нефтяного происхождения, синтезированные горючие), котлы на твердом горючем (угли всех сортов, различные формы биомасс). Все эти типы котлов используют в качестве окислителя кислород воздуха. Паровые котельные агрегаты стандартизованы (ГОСТ 3619-76) по паропроизводительности и параметрам пара. Котельные агрегаты паропроизводительностью до 20 т/ч относятся к котлам малой мощности, до 110 т/ч к котлам средней и более 110 т/ч – к котлам большой мощности.

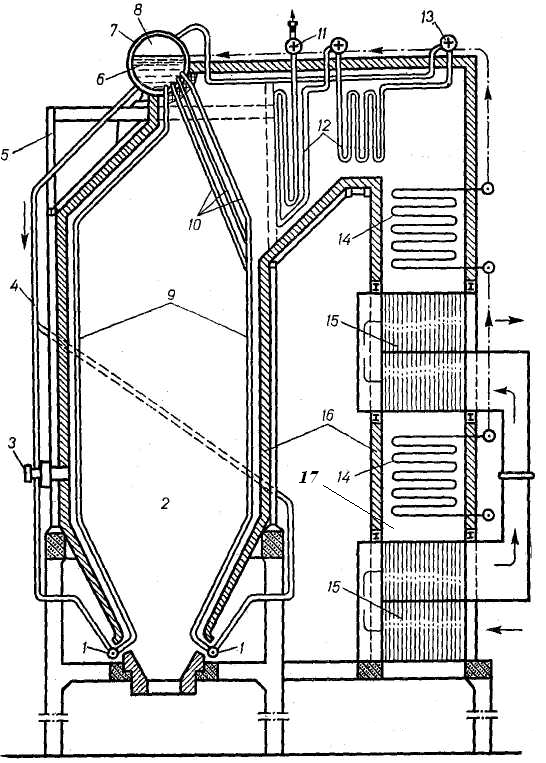

По давлению вырабатываемого пара котельные агрегаты разделяются на следующие: низкого давления (0,8…1,6 МПа); среднего (2,4…4 МПа); высокого (10…14 МПа) и сверхвысокого (25…31 МПа) давления. По схеме размещения теплоносителей котлы выполняются двух типов: газотрубные и водотрубные. В газотрубных котлах продукты сгорания перемещаются внутри жаровых или дымогарных труб, которые снаружи омываются нагреваемой водой. Более совершенными являются водотрубные паровые котлы. За счет труб, заполненных водой и пароводяной смесью и обтекаемых снаружи продуктами сгорания топлива, реализуется большая поверхность теплопередачи. Котлы относятся к горизонтально – водотрубным, если трубы расположены под углом к горизонту не более 250. Вертикально – водотрубным называют котлы, если трубы установлены вертикально или с наклоном более 250. Котел и газоход для удаления продуктов сгорания по форме похожи на некоторые буквы русского алфавита, отсюда котлы бывают Т, Г, П – образной формы. Каждый тип котла имеет свою специфическую маркировку. Для паровых котлов маркировка определяется ГОСТ 3619-82. Маркировку обозначают буквами и цифрами, например, Е – котел с естественной циркуляцией нагреваемого теплоносителя; Пр – принудительная циркуляция; вид горючего (Г – газ, М – мазут, К – каменный уголь). Цифра означает паропроизводительность котла в т/ч. Например, маркировка Е–35–ГМ означает: паровой котел с естественной циркуляцией, номинальной паропроизводительностью 35 т/ч, работающий на газе или мазуте. Ряд котлов имеет заводскую (не гостовскую) маркировку. Так котел марки ДКВР обозначает: двухбарабанный котел, вертикально-водотрубный, реконструированный. В качестве примера рассмотрим устройство типового котельного агрегата средней мощности для ТЭС. На рис.4.2 приведена схема вертикального П – образного котла с факельной топкой. Силовую нагрузку котла воспринимает к а р к а с5, выполненный в виде пространственной металлической (иногда железобетонной) конструкции из колон и балок. На каркас монтируется о б м у р о в к а 16 – это стены и перекрытия котельного агрегата, состоящие из кирпича или специальных плит и щитов. Обмуровка отделяет от наружного пространства топку 2 и газоходный канал 17. Так как температура продуктов сгорания в топке достигает примерно 1500 0С, а на входе в газоход – 1000 0С, то материал обмуровки должен обладать высокими теплоизоляционными свойствами. Внутренняя часть обмуровки топки, выполняемая из огнеупорных материалов, называется ф у т е р о в к о й. Г о р е л к а 3 предназначена для подготовки топливной смеси и ее воспламенения.

Рис. 4.2. Котельный агрегат: Нижний коллектор; 2 – топка; 3 – горелка; 4 – опускные трубы; 5 – каркас; 6 – пароотделитель; 7 – барабан; 8 – паровое пространство; 9 – экранные трубы; 10 – финкстонные трубы; 11 – задвижка; 12 – пароперегреватель; 13 – коллектор пароперегревателя; 14 – водяной экономайзер; 15 – воздухоподогреватель; 16 – обмуровка; 17 – газоходный канал

По о п у с к н ы м т р у б а м 4, расположенным снаружи котельного агрегата, вода поступает в коллекторы 1э к р а н н ы х т р у б 9. Эти трубы монтируются вертикально изнутри котла, создавая защитный тепловой экран между факелом пламени и обмуровкой. Для выхода продуктов сгорания в верхней части задней стенки котла однорядный экран разводится в многорядный пачек труб 10, называемый ф е с т о н о м. В экранных трубах и фестоне вода кипит и пароводяная смесь поступает в так называемый б а р а б а н7. Здесь пар отделяется от воды, заполняет паровое пространство 8 и далее через п а р о п е р е г р е в а т е л ь 12 поступает в паровой коллектор 13 и при помощи задвижки 11 выдается потребителю. Продукты сгорания топлива за фестоном на своем пути в газоходе омывают два водяных э к о н о м а й з е р а 14 и два в о з д у х о п о д о- г р е в а т е л я 15. В результате теплопередачи в этих теплообменниках температура газов на выходе из газохода составляет около 170 0С.

4.2.2. Системы подачи горючего и окислителя Сложность технологических процессов подачи топлива в топку котельного агрегата определяется в основном фазовым составом горючего. Так при использовании угля в качестве горючего с целью повышения полноты его сгорания и упрощения конструкции топки, подача этого компонента осуществляется в мелкодисперсном состоянии. Следовательно, поступающий к котлу уголь необходимо просушить, раздробить до пылеобразного состояния и обеспечить подачу в топку. Если в качестве горючего используется мазут, то осуществляется предварительный его подогрев для обеспечения требуемого распыла. Детально системы подачи твердых и жидких горючих рассмотрены, например, в При использовании газообразного горючего система подачи упрощается и, что не менее важно, создается возможность автоматизации ее процесса. На рис. 4.1 система подачи газообразного горючего включат запорный вентиль 6, расходомер 7, редуктор 8, регулятор подачи газа 9. В котельных установках в качестве окислителя используется кислород воздуха. Отсюда, системы подачи окислителя для всех составов горючих идентичны. На рис. 4.1 система подачи воздуха состоит из воздухово- да 24, дутьевого вентилятора 23 и воздухоподогревателей 22.

4.2.3. Система водоснабжения котельной установки Для нагрева в котел подается смесь, состоящая из конденсата отработанного пара и природной воды. В природной воде могут содержаться грубодисперсные вещества; механические примеси (песок, глина и пр.); коллоидные составляющие (продукты распада растительных организмов); молекулярные и монодисперсные вещества (газы: О2, СО2, H2 S и соли: хлориды, сульфаты, силикаты, бикарбонаты, нитраты). Растворенные в воде соли кальция и магния характеризуют ее жесткость. В процессе нагрева воды в котлах соли жесткости осаждаются на поверхностях нагрева в виде плотного слоя, называемого н а к и п ь ю, и рыхлого осадка – ш л а м а. Из-за низкого коэффициента теплопроводности накипи и шлама ухудшается процесс теплопередачи, что приводит к снижению экономичности котельной установки и перегреву теплопередающей стенки. Растворимые в воде кислород и углекислый газ вызывают коррозию трубопроводов и поверхностей нагрева. С целью получения требуемого качества воды проводится ее предварительная о б р а б о т к а, которая включает: осветление, умягчение и деаэрацию. О с в е т л е н и е воды предназначено для удаления грубодисперсных веществ, механических примесей, коллоидных составляющих. Здесь используются фильтры разной степени очистки и отстойники. Осветление в отстойниках происходит значительно быстрее и полнее при наличии в воде специальных реактивов – к о а г у л я н т о в. Благодаря этим реактивам мелкодисперсные и коллоидные частицы укрупняются, увеличивается скорость их осаждения и они лучше задерживаются фильтрующими материалами. Д е а э р а ц и я позволяет удалить из воды агрессивные газы. Наиболее распространенным способом деаэрации является термический способ. Он основан на свойстве О2 и СО2 снижать степень растворимости в воде при повышении ее температуры. В устройствах (по сути, в смесительных теплообменниках), называемых деаэраторами, вода разбрызгивается и нагревается паровым конденсатом, что приводит к удалению агрессивных газов. У м я г ч е н и е воды проводят в основном методом катионного обмена. Его основой является способность нерастворимых в воде веществ – катионов (Ca+, Mg+, Cu+, Fe+) заменять свои обменные катионы на катионы солей воды в процессе ее фильтрования через слой катионита. Образовавшиеся в результате катионного обмена в воде соли не отлагаются на поверхности нагревающих стенок. Обработка воды подробно изложена в 4.2.4. Система удаления продуктов сгорания топлив На выходе из котла энтальпия продуктов сгорания еще очень высокая (температура газов около 1000 0С). При движении газов по газоходу 17 (рис. 4.2) эта энергия утилизируется вначале в пароперегревателях 12, затем в водяных экономайзерах 14 и в воздухоподогревателях 15. В целом в газоходе температура газов снижается примерно до 170 0С. С целью уменьшения выброса вредных веществ в атмосферу продукты сгорания проходят через газоочистительную установку 25 (рис. 4.1). Для улучшения так называемой тяги для газов перепад давления увеличивается дымососом 26 и дымовой трубой 27. Cистема контроля и автоматического регулирования режима работы котельной установки включает: элекрофицированную схему с мониторами, функционирующую по введенной программе, и операторов, контролирующих выполнение заданной программы.

Паровые и водогрейные котлы 4.3.1. Паровые котлы В ряде сельскохозяйственных объектов некоторые технологические процессы (запаривание кормов, пастеризация молока, выпаривание емкостей, санитарная обработка помещений и др.) требуют незначительного количества пара. Подводить пар от удаленных котельных установок нерентабельно. Для этих целей используются котлы малой паропроизводительности. В таблице 4.1 приведены технические характеристики некоторых паровых котлов отечественного производства. Таблица 4.1 – Технические характеристики отдельных паровых котлов

На рисунке 4.3 приведена заимствованная из [4] технологическая схема жаротрубного котла Д – 900. Котел цилиндрической формы горизонтальный стальной. Внутри котла установлены: жаровая камера 3, передняя 6 и задние 9 и 13 дымовые камеры, дымогарные трубы 4 и 5 нижнего и верхнего газоходов, дымовая труба 12. Воздух подается в жаровую трубу дутьевым вентилятором 1. В качестве горючего используются керосиновый, газойлевый или соляровый дистилляты. Насосом 16 горючее подается к форсунке 2, распыливается, перемешивается с воздухом. Топливная смесь воспламеняется при помощи запального устройства 15. Вода насосом прогоняется через противонакипное магнитное устройство (они не изображены на рисунке) и экономайзер 11, где подогревается продуктами сгорания и поступает в котел. Благодаря развитой поверхности теплопередачи за счет большого количества дымогарных труб осуществляется интенсивное кипение воды. Генерируемый пар освобождается от водяных брызг в сухопарнике 8, а в пароперегревателе 10 превращается в сухой пар. Давление пара в котле, превышающее расчетное, сбрасывается предохранительным клапаном 7. Предохранительный клапан 14 (иногда его называют взрывным клапаном) обеспечивает безопасность работы котла при неудавшемся запуске.

Рис. 4.3. Технологическая схема парового котла Д-900: 1 – дутьевой вентилятор; 2 – форсунка; 3 – жаровая труба; 4 и 5 – дымогарные трубы; 6 – передняя дымовая камера; 7 – предохранительный клапан; 8 – сухопарник; 9 и 13 – задние дымовые камеры; 10 – пароперегреватель; 11 – экономайзер;

|

|||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 260; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.120.64 (0.009 с.) |

свободные радикалы и атомы. Перекиси (формула в общем виде: R - O - O – R) относятся к очень неустойчивым соединениям с большой избыточной энергией, которые дают начало цепным реакциям.

свободные радикалы и атомы. Перекиси (формула в общем виде: R - O - O – R) относятся к очень неустойчивым соединениям с большой избыточной энергией, которые дают начало цепным реакциям. = Q д / Q т.

= Q д / Q т. тг = Q пол / Q затр.

тг = Q пол / Q затр.

. На рис. 4.1 система подачи воды включает: 1 – заборное устройство; 2 – фильтр; 3 - насос; 4 – отстойник; 5 – катионатор; 10 – насос.

. На рис. 4.1 система подачи воды включает: 1 – заборное устройство; 2 – фильтр; 3 - насос; 4 – отстойник; 5 – катионатор; 10 – насос.