Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Процессы обработки воздуха в кондиционерахСодержание книги

Поиск на нашем сайте

8.2.1. Очистка воздуха

В атмосферном воздухе и в воздухе внутри объектов могут содержаться различные нежелательные примеси как естественного, так и искусственного происхождения. Это обуславливает необходимость осуществлять в системе кондиционирования очистку воздуха от пыли, неприятных запахов, болезнетворных микробов, от токсичных газов и паров, в том числе и от отравляющих веществ. В связи с этим рассмотрим наиболее общие свойства систем, состоящих из газов, взвешенных твердых и жидких частиц. Такие системы, как известно, называют а э р о з о л я м и. В соответствии с общепринятой классификацией аэрозоли делят на две группы: – аэрозоли д и с п е р с и о н н ы е, образующиеся при диспергировании (измельчении, распылении) твердых веществ и при их переходе во взвешенное состояние под действием воздушных потоков; – аэрозоли к о н д и ц и о н и р о в а н н ы е, образующиеся при объемной конденсация пересыщенных паров в результате газовых реакций, ведущих к образованию летучих продуктов. Различие между этими двумя группами аэрозолей, помимо их происхождения, заключается в том, что дисперсионные аэрозоли в большинстве случаев грубее, чем конденсационные, обладают большим разнообразием частиц по размерам и форме. Например, игловая форма частиц асбеста сохраняется вплоть до размеров ниже разрешающей способности электронного микроскопа. Длина игл асбеста может превышать их диаметр в несколько сот раз. В конденсационных аэрозолях твердые частицы весьма часто представляют собой рыхлые агрегаты очень большого числа первичных частиц, имеющих правильную кристаллическую или шарообразную форму. Различают три основных вида аэрозолей: пыль, дым, туман. Пыль представляет собой дисперсионную аэрозоль с твердыми частицами независимо от их размера. В инженерной практике пылью называют не только среду со взвешенными частицами, но и сами пылевые частицы, составляющие дисперсную фазу аэрозоли. Это упрощение сохранено в дальнейшем изложении. Дымом называют конденсационную аэрозоль с твердыми частицами независимо от их размера. Туманы - аэрозоли дисперсионные и конденсационные с жидкими частицами. Наиболее существенными свойствами аэрозолей являются: – усиление химической и физической активности вещества вследствие резкого увеличения суммарной внешней поверхности при его диспергировании; – преломление и рассеивание света; – способность проникать через мельчайшие отверстия и неплотности. Количество пыли в атмосферном воздухе может быть весьма различным. В местности со сплошным зеленым массивом, над озерами и реками количество пыли в воздухе составляет менее 1 мг/м3, в промышленных городах – 3…10 мг/м3, в городах с неблагоустроенными улицами – до 20 мг/м3. Размеры частиц колеблются от 0,02 до 100 н. Количество частиц размером 0,5 н и более в воздухе сельской местности достигает 30 • 106 шт./м3, в крупных городах – 125 • 106 шт./м3, в промышленных центрах – 250• 106 шт./м3. Из всех пылинок, находящихся в атмосферном воздухе, частицы размером 0,5 н и меньше составляют более 22% общего числа частиц, а по массе – около 1%. Санитарные нормы России ограничивают среднесуточную предельно допустимую концентрацию нетоксичной пыли в атмосферном воздухе объектов обитания величиной 0,15 мг/м3. Форма и линейные размеры частиц, составляющих дисперсную фазу аэрозолей, различные. Так размер пыльцы растений равен 10 … 80 н, частиц цементной пыли – 6…80 н, атмосферного тумана – 10…50 н, угольной пыли – 10 … 35 н, сахарной пудры – 3…8 н, бактерий 0,3…10 н, черного дыма котельных установок 0,25…I н, табачного дыма – 0,01…0,1 н, вирусов – 0,01… 0,1 н. В зависимости от количества и размеров частиц, отделяемых от воздуха, различают три степени очистки: грубую, среднюю и тонкую. Грубая очистка применяется при высокой (более 500 мг/м3) начальной запыленности воздуха, при этом конечная концентрация пыли не заедается. Грубая очистка является предварительной или первой ступенью перед средней очисткой. При грубой очистке из воздуха в основном удаляются частицы крупнее 1 мк. Средняя очистка позволяет задержать частицы крупнее 100 н, Остаточная концентрация обычно составляет 30 … 50 мг/м3. Тонкая очистка применяется для улавливания самых мелких фракций пыли. Остаточная концентрация пыли – 1…2 мг/м3. Существует большое количество аппаратов, позволяющих отделить твердые и жидкие частицы от воздуха. Различаются они, прежде всего, природой сил, используемых при удалении частиц, а именно: сил тяжести, инерции и электрического поля, кроме того, молекулярной и турбулентной диффузии. При удаления крупнодисперсных аэрозолей предпочтение в применении отдают циклонам, сепараторам, лабиринтным пылеосадочным или магнитным камерам и т.п.; при средней и тонкой очистках используются ф и л ь т р ы.

В практике кондиционирования воздуха наиболее распространенными являются пористые фильтры. К пористым фильтрам относят: – фильтры насыпные и набивные, в них фильтрующий слой обра- – сетчатые фильтры, в кассеты которых укладываются металлические перфорированные листы, стальные проволочные сетки и сетки из синтетических материалов, нередко смачиваемые водой или специальными сортами масел; – волокнистые фильтры, к которым относит большую группу фильтрующих элементов, снаряженных различными тканями, бумажными или волокнистыми материалами природного либо синтетического происхождения. Волокна в фильтрующих слоях пропитаны связующими веществами или связаны в прочный слой в процессе изготовления. Волокнистые слои могут иметь различную структуру – от очень плотной, типа бумаги или картона до едва связанной структуры типа ваты или ватина. Эффективность волокнистых слоев также колеблется в очень широких пределах. Пылезадерживающая способность большинства пористых фильтров основана на осаждении и удержании находящихся в воздухе твердых частиц при соприкосновении с поверхностями элементов, составляющих фильтрующий слой. Процесс задержания твердых частиц в пористых фильтрах объясняется проявлением следующих основных эффектов: – лабиринтного эффекта, который обнаруживается при поворотах запыленного воздушного потока в извилистых каналах фильтрующего слоя; – ударного эффекта, проявляющегося при ударе твердых частиц о стенки каналов; – ситового эффекта, проявляющегося в том, что частицы, имеющие – электростатического эффекта взаимодействия зарядов, образующихся на волокнах пористого фильтра, с аэрозолями. Заряженное волокно создает вокруг себя неоднородное электрическое поле. Частицы поляризуются этим полем и притягиваются к поверхности волокна. Электрические заряды на волокнах в большинстве случаев нестабильны и быстро исчезают вследствие проводимости волокна и под влиянием влажности. В конструктивном отношении волокнистые фильтры подразделяются на две труппы: ячейковые и рулонные. Ячейковые волокнистые фильтры бывают плоские, карманные и складчатые. Плоские фильтры заполняются рыхлыми волокнистыми материалами, в карманных фильтрах променяют материалы с повышенным сопротивлением и, соответственно, с повышенной эффективностью. В складчатых фильтрах используют еще более плотные материалы, которые укладываются в фильтр так, что образуют развитую фильтрующую поверхность. Как правило, фильтрующий материал после использования выбрасывают, однако имеются материалы, которые можно использовать Движение воздуха в процессе фильтрации через слой тонковолокнистого фильтрующего материала ламинарное, поэтому при расходе воздуха в количестве 36 м3/(м2 • ч) со скоростью фильтрации 1 см/с сопротивление чистого слоя составляет 15… 20 Па. При расходе воздуха 150 м3(м2 • ч) сопротивление чистого слоя повышается до 150…460 Па. Сопротивление загрязненного фильтра принимают в два раза большим, чем сопротивление чистого фильтра, но не выше 400 … 600 Па. Пылеемкость тонковолокнистого материала невелика и составляет около 10 г на 1 м2 фильтрующего материала.. К существенным недостаткам пористых фильтров относится их сравнительно небольшая пылеемкость, в связи с чем возникает необходимость заменять и регенерировать фильтрующей материал. Характеристики некоторых фильтров приведены в Приложении, табл. 9.

8.2.2. Тепловлажностная обработка воздуха Кондиционирование предусматривает нагрев или охлаждение воздуха, его увлажнение или осушку. Изменение состояния воздуха в этом случае осуществляется за счет подвода или отвода к нему теплоты и влаги.

Количество теплоты, необходимое для протекания процесса

а количество влаги

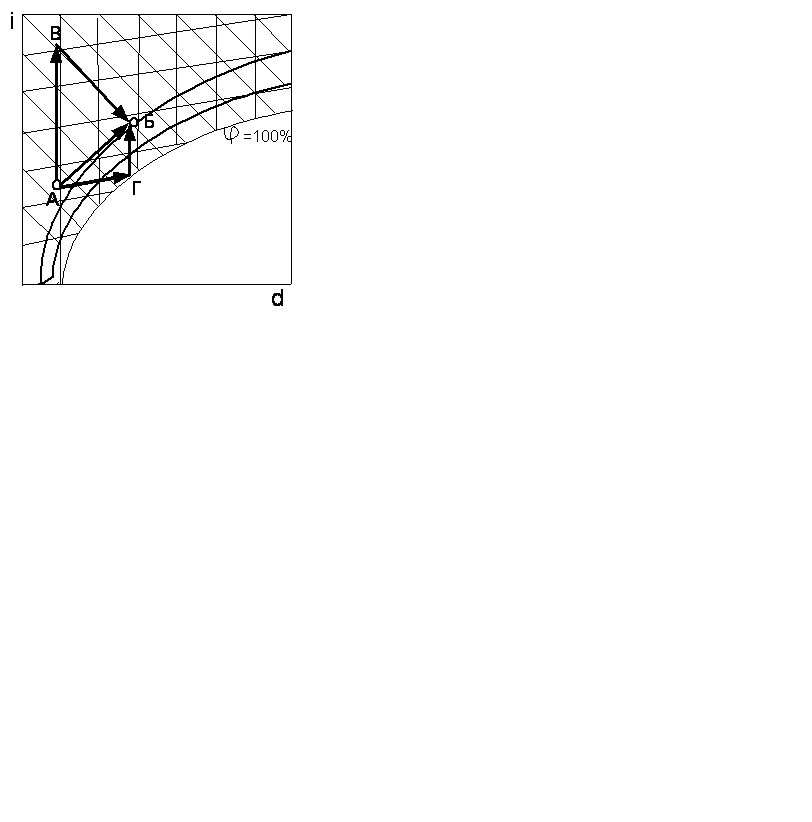

где воздуха на обработку. Разделим уравнение 8.1 на урав- нение 8.2, обозначим их отношение Рис. 8.1. Фрагмент id – диаграммы через

Такой процесс обработки воздуха, когда одновременно происходит приращение или потеря тепла и влаги, называется т е п л о в л а ж - н о с т н о й обработкой. На рис. 8.1 этот процесс изображен лучом, соединяющим точки А и Б, характеризующие начальное и конечное состояния воздуха. Наклон луча определяется отношением приращения ординат

Величина Рассмотрим некоторые случаи изменения состояния воздуха при разных угловых коэффициентах, рис. 8.2. Первый случай. Воздух, характеризуемый точкой А, доводится до состояния с параметрами в точке Б, При этом воздухом поглощается одновременно теплота и влага, причем i Б > i А и dБ > dА. В этом случае направление искомого луча процесса будет характеризоваться отношением

и соответствовать нагреванию и увлажнению воздуха.

и соответствует изоэнтальпно- му увлажнению воздуха. Третий случай. Начальное состояние воздуха то же, а конечное состояние характеризуется точкой Г с параметрами i Г Рис. 8.2. Тепловлажностные про- и dГ = dА т. е процесс проходит цессы обработки воздуха при постоянном влагосодержании с направлением вниз от точки А. Направление луча процесса в этом случае будет

Четвертый случай. Воздух (точка Д) отдает теплоту и влагу (i Д

Так как приращения теплоты и влагосодержания имеют отрицательные значения, то направление луча процесса будет от точки А к точке Д. П я т ы й с л у ч а й. Воздух (точка Е) отдает влагу (dЕ

Но так как приращение влагосодержания будет отрицательным, то направление луча процесса будет от точки А к точке Е. Ш е с т о й случай. Воздух (точка Ж) подвергается нагреванию в калориферах при постоянном влагосодержании (dЖ = dА). Так как i Ж > i А, то направление луча процесса

В этом случае приращение энтальпии положительное, отсюда, направление луча процесса будет вверх от точки А. Следовательно, направление луча наглядно характеризуют процесс тепловлажностной обработки воздуха в системе кондиционирования. Расчет тепловлажностной обработки воздуха с использованием id – диаграммы упрощается, если на нее нанесен так называемый у г л о в о й м а с ш т а б.

Чтобы не затенять id – диаграмму, линии углового масштаба выносят на поля диаграммы. На отрезке каждой линии указывается величина углового коэффициента Пользуясь угловым масштабом id – диаграммы, можно определить требуемое соотношение между подводом или отводом теплоты и влаги

Рассмотрим один из вариантов обработки воздуха в кондиционере. Допустим, необходимо повысить температуру и относительную влажность воздуха, подаваемого в объект, иначе, перейти из состояния А в состояние Б. (см. фрагмент id –диаграммы, рис. 8.3). Здесь возможны три варианта: 1) воздух вначале нагревается при постоянном влагосодержании (процесс АВ), а затем увлажняется при неизменной энтальпии (процесс ВБ); 2) воздух увлажняется в процессе АГ, а затем нагревается в процессе ГБ.

Рис. 8.3. Процессы обработки воздуха 3) воздух нагревается и увлажняется одновременно, процесс АБ. Различные варианты тепловлажностной обработки воздуха подробно рассмотрены в Температура воздуха при обработке изменяется как за счет теплопередачи в теплообменном аппарате, так и за счет теплоты фазового перехода при испарении или конденсации водяных паров. В кондиционерах роль теплообменных аппаратов для нагрева воздуха выполняют калориферы (см. с. 51). Для охлаждения воздуха используются теплообменники с низкотемпературным теплоносителем, в основном это испарители паровых компрессорных холодильных машин. Кроме ПКХМ в кондиционерах возможно использование и других способов снижения температуры воздуха. При обработке воздуха при кондиционировании наиболее сложными в технологическом плане являются процессы осушки и увлажнения. Очистка воздуха от паров воды называется осушкой. При осушке уменьшается влагосодержание влажного воздуха. В самом общем случае для объектов приемлемы два способа осушки: первый – охлаждением воздуха до температуры ниже температуры точки росы, и второй – использованием веществ, поглощающих водяные пары. Первый способ реализуется в аппаратах контактного типа или с использованием поверхностных воздухоохладителей. В кондиционерах к аппаратам контактного типа относят так называемые камеры орошения. Их функционирование определяется задачами обработки воздуха. Например, в одной из них навстречу движущемуся воздуху впрыскиваются капли воды с температурой ниже температуры точки росы воздуха. При контакте с такими каплями воздух будет осушаться. Но в данном случае ограничена глубина осушки, Так, чтобы снизить влагосодержание воздуха с 10…12 г/кг до 5…6 г/кг, температура воды должна быть около 00С. Если воздух омывает поверхность теплообменника с температурой как правило ниже 00 С, то пары воды из воздуха конденсируются на поверхности и кристаллизуются, образуя иней (осуществляется процесс вымораживания). Достоинством рассмотренного способа является универсальность его оборудования, обеспечивающего не только осушку, но и другие процессы обработки воздуха. К недостаткам относят необходимость последующего нагрева воздуха при подаче в объект.

Сорбентами называются вещества, способные при соприкосновении с воз- духом поглощать из него в значительных количествах водяные пары.

Для осушки воздуха в сорбционных установках применяют четыре вида поглотителей: 1) жидкие поглотители (абсорбенты) – вещества, изменяющиеся физически или химически при осушке воздуха (растворы хлористого кальция, хлористого лития, бромистого лития, также диэтиленгликоль); 2) твердые поглотители (адсорбенты) – вещества, не изменяющиеся физически в процессе осушки воздуха. К твердым сорбентам относятся различные гели (силикагель, алюмогель, феррогель и т.д.), активированный уголь и др.; 3) твердожидкие поглотители – вещества, которые в процессе осушки воздуха и поглощения воды из него переходят из твердого состояния в жидкое (хлористый кальций и хлористый литий). Процесс поглощения влаги у таких сорбентов протекает сначала, как у твердых, а затем, после изменения их агрегатного состояния, как у жидких сорбентов. В практике кондиционирования и технологической осушки воздуха твердожидкие сорбенты применяются очень редко; 4) гигроскопические волокнистые материалы. Процесс поглощения влаги твердыми сорбентами называют а д с о р б ц и е й, жидкими сорбентами – а б с о р б ц и е й. Особыми требованиями, определяющими пригодность сорбентов для систем вентиляции и кондиционирования воздуха, являются: – химическая нейтральность к углекислому и другим газам, которые могут находиться в осушаемом воздухе; – неагрессивность по отношению к металлам, исключающая возможность их коррозии; – нетоксичность, а также отсутствие резких и неприятных запахов сорбента н его паров; – легкость регенерации для восстановления начальных свойств после насыщения влагой. Кроме того, применение сорбентов экономически может быть оправдано лишь при их невысокой стоимости н незначительных эксплуатационных расходах, сравнительно с другими способа ми осушения. Исходя из этих требований, в системах вентиляции и кондиционирования при осушке воздуха широко используется твердый сорбент – силикагеь. Силикагель, высушенный гель поликремневой кислоты. По химическому составу силикагель – двуокись кремния Si O2 (кремнезем), по структуре – высокопористое тело, образованное мельчайшими сросшимися сферическими частицами. Получают силикагель следующим образом: действуют на раствор силиката натрия или калия (жидкое стекло) соляной или серной кислотой, а затем затвердевший продукт дробят на куски, промывают водой, сушат, измельчают, фракционируют и прокаливают для удаления влаги. Объемная масса силикагеля колеблется а пределах 640…750 кг/м3 Для осушения воздуха применяется силикагель с размером зерен 1… 3 мм. Важным свойством, определяющим адсорбционную способность силикагеля, является его сильно развитая капиллярная структура. Объем капилляров в зерне составляет 40 – 50 % oт его общего объема, а поверхность капилляров в 100 раз больше наружной поверхности зерна. Степень осушки силикагелем высокая – может понизить влагосодержание воздуха до температуры точки росы – 500 С, а 1 кг силикагеля может адсорбировать до 450 г водяных паров. Применять силикагель рекомендуется при температуре воздуха не выше 35 °С, так как при более высоких температурах поглотительная способность силикагеля снижается. Температура регенерации силикагеля 100…120 0С, срок эксплуатации – около 10 лет.

8.2.3. Ионизация и озонирование воздуха Для улучшения микроклимата в обитаемых объектах желательно использовать ионизацию и озонирование воздушной среды. Воздух, обогащенный легкими отрицательными ионами, благоприятно сказывается на жизнедеятельность человека, продуктивность животных и птицы,. Сухой атмосферный воздух имеет весьма стабильный химический состав. Отрицательные а э р о и о н ы образуются в результате захвата электрона при взаимном столкновении нейтральных атомов или молекул газов, находящихся в воздухе. Из всех газов, присутствующих в воздухе, в значительной концентрации имеется кислород, который способствует в образовании аэроионов. Атомы и молекулы кислорода образуют отрицательные ионы О- и О2-. Наиболее вероятным является присоединение свободного электрона к молекуле О2, менее вероятен этот процесс для О3 и О. Молекула углекислого газа способна образовывать только положительные ионы. Молекула воды не способна образовывать устойчивые отрицательные ионы после разрыва связей НО—Н и О—Н, что подтверждают экспериментальные данные. Доля остальных газов в атмосферном воздухе, и, следовательно, вероятность образования их ионов мала. Концентрация в атмосфере легких аэроионов обеих полярностей зависит от местности, где расположен объект обитания. На рис. 8.2 показана

1 – в горах; 2 – в сельской местности; 3 – в городских поселках; 4 – в крупных городах

концентрация аэроионов соответствует полезной для человека норме, на курортах и в горной местности несколько выше, а в крупных промышленных центрах ниже нормы и может приближаться к нулю. При перемещении воздуха по тракту кондиционера через фильтры, теплообменники, камеры орошения концентрация ионов изменяется и в общем случае может отличаться от требуемой нормы. Для обеспечения необходимой ионизации воздуха в СКВ используют различного типа промышленные ионизаторы. Их устанавливают непосредственно в кондиционеры либо в воздуховоды конкретных объектов. В СКВ возможны процессы озонирования воздуха. Озон обладает большой окислительной способностью, в результате чего способен окислить газы органического происхождения и уничтожать микроорганизмы. Озон получают в озонаторах, где при разности потенциалов 6…30 кВ между электродами происходят тихие или коронные разряды. Проходящий по узкому каналу между электродами воздух озонируется. Концентрация озона на выходе из СКВ не должна превышать порога запаха – 18…20 мг/м3. Неприятные запахи создаются различными газами, а также частицами пыли или пара мельчайших размеров (менее 0,01 мк). Радикальным средством уничтожения запахов является озон. Под влиянием озона происходит разложение или окисление неприятно пахнущих веществ, в результате чего запах исчезает. Химическая активность озона объясняется, прежде всего, активностью атомарного кислорода, являющегося продуктом разложения озона. Кроме уничтожения запахов, озон оказывает бактерицидное действие. Для уничтожения запахов применяются различные фильтры, поглощающие неприятно пахнущие вещества. К их числу относятся фильтры из активированного угля. Активированный уголь обладает способностью поглощать некоторые отравляющие вещества, благодаря чему он используется в противогазах. Весьма распространены для удаления запахов, так называемые купромитевые фильтры, в которых фильтрующим веществом является купромит. Микроорганизмы, в том числе болезнетворные, могут заноситься в помещения людьми (вместе с различными предметами, пищей), животными и насекомыми, например грызунами, а также попадать вместе с наружным воздухом, подаваемым системами вентиляции или проникающим через неплотности ограждений. Микроорганизмы способны быстро размножаться, поэтому, проникнув в помещение даже в небольшом количестве, они могут воздушную среду скоро превратить в опасную. Для очистки воздуха от микроорганизмов очень важен их размер. Известно, что некоторые из микроорганизмов (вирусы) настолько малы, что не задерживаются фильтрами и даже могут проникать внутрь человека через его кожные покровы. Однако в воздушной среде в основной своей массе микроорганизмы существуют вместе с пылью или каплями жидкости (тумана). Некоторые микроорганизмы сами по себе имеют размер, соответствующий размеру частиц дыма, тумана и даже пыли. В связи с этим обычные средства по очистке воздуха от пыли в той или иной мере способны очищать его от микроорганизмов; Хорошими бактерицидными свойствами обладает ультрафиолетовая радиация, в результате действия которой микробы погибают или приостанавливают свою жизнедеятельность. Обеззараживание воздуха при помощи ультрафиолетовых лучей возможно в СКВ.

Кондиционеры В СКВ кондиционер выполняет основную функцию – осуществляет подготовку воздуха для объектов обитания: фильтрацию воздуха, его подогрев или охлаждение, осушку или увлажнение, ионизацию воздуха, его очистку от запахов и микроорганизмов. Промышленностью выпускаются кондиционеры разнообразной конструкции и различного предназначения. На рис. 8.5 изображена одна из схем блочного центрального прямоточного кондиционера.

1 – фильтр; 2 – калорифер первичного подогрева; 3 – теплообменник для охлаждения воздуха; 4, 7, 9 – вентили; 5 – форсуночная головка мелкодисперсного распыла;

|

||||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 298; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.70.108 (0.012 с.) |

Фильтр (от гр. filtrum – войлок) – устройство для разделения разнородных систем, содержащих газообразную, жидкую и твердую фазы.

Фильтр (от гр. filtrum – войлок) – устройство для разделения разнородных систем, содержащих газообразную, жидкую и твердую фазы. Пусть, например, воздух с начальным состоянием, характеризующимся точкой А (см. фрагмент id – диаграммы, рис. 8.1) с параметрами dA, iA, tA,

Пусть, например, воздух с начальным состоянием, характеризующимся точкой А (см. фрагмент id – диаграммы, рис. 8.1) с параметрами dA, iA, tA,  , требуется довести до состояния, характеризующимся точкой Б с параметрами dБ , iБ, tБ,

, требуется довести до состояния, характеризующимся точкой Б с параметрами dБ , iБ, tБ,  .

. =

=  (

( -

-  , (8.1)

, (8.1) =

=  ), (8.2)

), (8.2) получим

получим

(8.3)

(8.3) к приращению абсцисс

к приращению абсцисс  . Величина

. Величина  в формуле (8.3) представляет собой угловой коэффициент луча (линии) в косоугольной системе координат.

в формуле (8.3) представляет собой угловой коэффициент луча (линии) в косоугольной системе координат. Прямая, наклон которой определяется угловым коэффициентом

Прямая, наклон которой определяется угловым коэффициентом  , называется лучом тепловлажностного процесса.

, называется лучом тепловлажностного процесса. .

. Второй случай. Начальное состояние воздуха характеризуется той же точкой А и теми же параметрами, а конечное состояние – точкой В с параметрами i В = i А и dВ > dА. Так как процесс увлажнения воздуха проходит при постоянной энтальпии, то направление луча процесса

Второй случай. Начальное состояние воздуха характеризуется той же точкой А и теми же параметрами, а конечное состояние – точкой В с параметрами i В = i А и dВ > dА. Так как процесс увлажнения воздуха проходит при постоянной энтальпии, то направление луча процесса

i А

i А

i А), т. е. протекает процесс осушки воздуха при помощи абсорбентов. Направление луча процесса

i А), т. е. протекает процесс осушки воздуха при помощи абсорбентов. Направление луча процесса

(т.е.

(т.е.  ), которое должно обеспечить необходимую термовлажностную обработку воздуха. Для этого соединяют лучом точки с параметрами воздуха на входе и выходе из кондиционера. Линия углового масштаба параллельная лучу показывает значение

), которое должно обеспечить необходимую термовлажностную обработку воздуха. Для этого соединяют лучом точки с параметрами воздуха на входе и выходе из кондиционера. Линия углового масштаба параллельная лучу показывает значение  Если же величина

Если же величина  = 100 %. Точки на этом луче характеризуют параметры воздуха, которые могут быть получены при заданном

= 100 %. Точки на этом луче характеризуют параметры воздуха, которые могут быть получены при заданном  .

. .

. Второй способ осушки воздуха может быть осуществлен с о р б е нт а м и.

Второй способ осушки воздуха может быть осуществлен с о р б е нт а м и.