Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Коррозия цементного камня под действием агрессивных вод.Содержание книги

Поиск на нашем сайте

Структурное состояние цементного камня могут растворяться или вступать в химическое взаимодействие, продукты химической реакции или вымываются или увеличиваются в объеме. Виды коррозии: 1. коррозия мягкими водами- малое содержание солей. Происходит растворение Са(ОН) 2. коррозия водами содержащие свободные кислоты (бетонные сооружения). Свободные кислоты ускоряют ускорение Са(ОН) 3. коррозия водами соединяющая агрессивную углекислоту Сначала Затем

5.коррозия водами содержащая сульфаты (соли серной кислоты). Природный гипс- увеличение в объеме на 1%, что вызывает разрушение цементного камня. Защита от коррозии. 1. правильный выбор типа цемента 2. изготовление особо-плотных бетонов 3. введение специальных добавок 4. создание защитных покрытий.

12. Специальные ПЦ: БТЦ, сульфатостойкий, гидрофобный и пластифицированный, белый и цветные (получение, свойства, применение): Варьируя минералогическим составом клинкера, тонкостью помола и вводя различные добавки, можно создать цементы, облад. заданными качествами: 1). Быстротвердеющий ПЦ (БТЦ) – отличается интенсивным твердением в начальный период(3суток), затем скорость твердения замедляется к 28 сут прочность-> к прочности станд. ПЦ. Получается за счет повышенного содержания в клинкере быстротверд. минералов C3S(50-6-%), C3A(8-12%), повышенное содержание двуводного гипса. Скорость нарастания прочности цементного камня можно увеличить путем введения добавок – хлористый кальций, сол.кислота. Применение – изготовление сборных жел-бет конструкций на высокопрочных бетонах. Недостатки: быстрая потеря активности (до 22%в мес.), значительное тепловыделение(нельзя бетонировать массивные сооружения), пониженная стойкость в средах. 2). Сульфатостойкий – получают при совместном тонком помоле клинкера спец.состава с гипсом до 8%. Состав:трехкальциевый силикат C3S <50%, трехкальциевый алюминат C3A <5%, оксид магния <5%, Повышенная стойкость бетона к сульфатной коррозии, выпускается марки 400. Исп. для ж/бет конструкций, подземных и подводных частей здания, для бетонов повышенной морозостойкости.

3). гидрофобный – ПЦ, сод. гидрофобизир. добавки (асидол, мылонафт). эти добавки адсорбируясь на поверхности зерен цемента, образуют тонкие водоотталкивающие пленки. Могут длительно находится на воздухе с повыш. влажностью. При перемешивании бетонной смеси целостность пленки нарушается. Исп. также как и ПЦ. 4). Пластифицированный получают при совместном помоле клинкера и пласт. акт. добавки. Обычно ССБ(сульфитно спирт. борда) или СДБ(сульф-дрожжев барда). При введении 0.15-0.25% от массы цемента не меняются сроки схватывания, скорость твердения, прочность, но подвижность цементного теста становится выше, а НГЦТ пониж., что улучшает удобоукладываемость. 5). Белый. сырье – чистые известняки и белые глины, обжигают на газовом топливе. Цветные – совм. помол клинкера белого ПЦ и светостойк. пигментами. для цвета исп. охру, жел.сурик, оксид хрома и марганца. М400 и 500. исп. для архитек – отдел. работ, облицовка, цв.полосы на дороге.

13. Портландцементы с высоким содержанием АМД: пуццолановый и шлакопортладцемент. Портландцемент - вяжущее вещество, обладающее гидравлическими свойствами, состоящее из портландцементного клинкера, гипса и добавок.ПЦ получают обжигом при t=1400 во вращающихся печах с последующим помолом. Производство ПЦ, основные операции состоят из этапов: 1.Добыча сырья и приготовление смеси. 2.Обжиг сырьевой смеси(получ цементного клинкера). 3.Помол клинкера с гипсом и др добавками в тонкий порошок, это и есть цемент. АМД (активные минеральные добавки)-такие природные и искусственные вещ-ва,которые при смешивании с известью в порошке и затворении водой, образуют тесто, способное после твердения на воздухе продолжать твердение под водой.АДМ делятся на:природные(пеплы,пемзы) и искусственные(топливные золы и шлаки,гранулированные доменные шлаки). Пуццолановый ПЦ -гидравлическое вяжущее, твердеющее и в воде,и во влажных условиях, получаемое совместным помолом клинкера, гипса;аккив минер добавки вулканического или осадочного происхождения в кол-ве >20%.При твердении пуццол.ПЦ активные составляющие минер.добавки связывают гидроокись Са образующуюся в результате диссоциации 3СаО*SiO2 в труднорастворимый в воде однокальциевый гидросиликат Ca(OH)2+SiO2+nH2O=CaO*SiO2*(n+1)H2O. Эта реакция протекает длительно и требует влажных условий.

Существует две технологии производства пуццолановых портландцементов: когда измельчение клинкера, гипса и минеральной добавки осуществляется при их смешивании, и когда ингредиенты измельчаются раздельно и только потом смешиваются. Пуццолановый ПЦ обладает повышенной водопотребностью(НГУТ 28-43%),поэтому бетоны на этих цементах не морозостойкие. К другим качествам пуццолановых портландцементов можно отнести их высокую связующую способность, удобство в их обработке, хорошую сцепляемость с арматурой железобетона. Также пуццолановые портландцементы обладают способностью к пластической деформации в условиях повышенной влажности. А бетоны на основе пуццолановых портландцементов отличаются высокой устойчивостью к образованию трещин. Применение: для бетонов в гидротехнич строит-ве(плотины,шлюзы), при сооруж канализационных, тоннелей, фундаментов и др подзем сооруж. Шлакопортландцемент и пуццолановый портландцемент, имеющие сходные физико-механические свойства, получают тонким измельчением портландцементного клинкера с повышенным количеством активных минеральных добавок. Различие этих цементов определяется видом добавки: пуццолановый портландцемент получают тонким измельчением клинкера с природной активной минеральной добавкой, а шлакопортландцемент - с доменными гранулированными шлаками. Прочность шлакопортландцемента и пуццоланового портландцемента несколько ниже прочности обыкновенного портландцемента; пуццолановые и шлакопортландцементы имеют марки 200, 300, 400 и 500. Шлаковые цементы - это одна из разновидностей цементов с добавлением активных минеральных веществ, представленных доменными гранулированными шлаками. Его получают при тонком помоле гранулированного доменного шлака и гипса (3,5%) с портландцементным клинкером. Также портландцемент можно смешать с заранее промолотым гранулированным доменным шлаком. Шлака в шлакопортланде по ГОСТу должна составлять не менее 30 и не более 60%. Некоторые свойства шлакопортландцемента определяют его близость с портландцементом. Так в рыхлом состоянии объемная масса колеблется от 900 до 1200 кг/м³, а в уплотненном - она составляет от 1400 до 1700 кг/м³. Сходными свойствами являются водопотребность и тонкость помола. Качество шлакопортландцемента увеличивается повышением тонкости помола на 3500-4000 см²/г. Отличительной же чертой от портландцемента является замедленная скорость нарастания прочности. Эффективному использованию шлакопортландцемента в монолитных гидротехнических сооружениях, которые не подвергаются систематическому замораживанию и оттаиванию, способствует стойкость состава цемента против неблагоприятного воздействия минерализованных вод. Также можно использовать шлакопортландцемент при сборке железобетонных конструкций. 14. Марка портландцемента и методика ее определения. Марка портландцемента - это условное обозначение, выражающее минимальные требования к пределу прочности при сжатии образцов из стандартного цементного раствора, изготовленных, твердевших и испытанных в условиях и в сроки, установленные нормативной документацией (ГОСТ 10178, ГОСТ310).

Марку портландцемента получают путём округления в низшую сторону до целых значений (400, 500, 550 и 600) прочностного ряда в кг/см2, определяемого соответствующим стандартом (например, в данном случае, ГОСТ 10178), величин прочности при сжатии образцов - половинок призм размером 4x4x16 см, предварительно испытанных на прочность при изгибе в возрасте 28 сут. Образцы изготавливаются (ГОСТ 310) из растворной смеси 1:3 на стандартном нормальном песке при В/Ц близком к 0,40, хранятся до испытаний в течение суток при влажности не менее 90%, а затем до 28 сут. в воде при температуре 20±2°С. Для отнесения цемента к определённой марке, кроме нормируемых значений прочности при сжатии в возрасте 28 сут, должны быть также определены нормируемые значения прочности при изгибе, а для быстротвердеющего портландцемента и шлакопортландцемента, кроме прочности в 28 сут., также нормируемые значения прочности при сжатии и изгибе в возрасте 3 сут. Кроме предусмотренных ГОСТ 10178 марок 400, 500, 550 и 600, производитель цемента по техническим условиям может выпускать цементы более низких (300, 200) или более высоких марок (700 и выше). Наряду с характеристикой прочности цемента путём отнесения его к той или иной марке, нормативные документы (ГОСТ 30515, ГОСТ 30744, ГОСТ 31108) предусматривают возможность отнесения цемента к определённому классу прочности. Активность и марку цемента определяют испытанием стандартных образцов-призм размером 4X4X16 см, изготовленных из цементно-песчаной растворной смеси состава 1:3 (по массе) и ВЦ = 0,4, через 28 сут твердения. Образцы-призмы сначала испытывают на изгиб, затем получившиеся половинки призм — на сжатие. 15. Глиноземистый цемент и его разновидности (технология получения, свойства, область использования). Глиноземистые (алюминатные) ПЦ – быстротвердеющие гидравлические вяжущие состоящие на 80-85% из мелкоосновных алюминатов кальция CaO*Al2O3. Получают 2-мя способами: 1) в электропечах при t=1450 получают клинкер, обжигая бокситы и чистый известняк; 2) в качестве побочного продукта при получении чугуна и шлака в доменных печах, сырьем служит железная руда и известняк.

Твердение: однокальциевый алюминат взаимодействует с водой и получается: CaO*Al2O3 + 10 H2O = CaO*Al2O3*10 H2O + Q. Процесс твердения идет очень быстро – уже через 1 сутки прочность достигается 90% от марочной, которая определяется в 3-х суточном возрасте. Происходит значительное тепловыделение и разогрев за счет перекристаллизации первичных образований в более стабильные, имеющие больший объем. При гидратации однокальциевого силиката не образуется гидроокись Ca, поэтому ЦК на глиноземистом цементе отлично противостоит воздействию минерализованных вод. Глиноземистый цемент связывает 30-45% воды при НГЦТ = 23-38%. Применение: там же где и быстротвердеющий портландцемент (изготовление сборных железобетонных конструкций на высокопрочных бетонах), а так же при аварийных работах, для тампонирования нефтяных скважин, для бетонов, подвергаемых воздействию минерализованных вод и для получения жаростойких бетонов. Глиноземистый цемент является сульфатостойким гидроцементом и характеризуется чрезвычайно быстрым твердением и высокой прочностью и поэтом находит широкое применение в военном строительстве и аварийно-восстановительных работа, особенно гидротехнических сооружений. Глиноземистый цемент также применяется при производстве некоторых видов расширяющихся цементов.

|

||||||||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 467; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.162.61 (0.013 с.) |

и разрушаются кристаллы цементного камня.

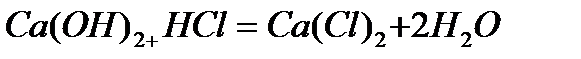

и разрушаются кристаллы цементного камня. идет химическое взаимодействие с образованием легко растворимого хлористого кальция.

идет химическое взаимодействие с образованием легко растворимого хлористого кальция.

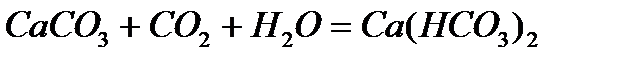

- бикарбонат кальция (легко растворяется в воде). 4. магнезиальная коррозия

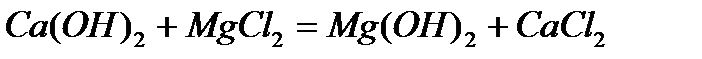

- бикарбонат кальция (легко растворяется в воде). 4. магнезиальная коррозия - растворяется, вымывается. Mg(OH)

- растворяется, вымывается. Mg(OH)  - камень осаждается в порах бетона.

- камень осаждается в порах бетона.