Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Общая схема загрязнения и проблемы защиты окружающей средыСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ Государственное образовательное учреждение высшего профессионального образования Ульяновский государственный технический университет ПРОЦЕССЫ И АППАРАТЫ ЗАЩИТЫ ОКРУЖАЮЩЕЙ СРЕДЫ Курс лекций по дисциплине «Процессы и аппараты защиты окружающей среды» Часть 1. ЗАЩИТА АТМОСФЕРЫ Составители: И. Г. Кобзарь, В. В. Козлова Ульяновск 2007 УДК 504(076) ББК 51.26 А 64 Рецензенты: заведующий кафедрой «Химия» Ульяновского государственного технического университета, доктор химических наук, профессор Е.С. Климов. Заместитель председателя комитета по лесным ресурсам, недро- и водопользованию, кандидат биологических наук Д.В. Федоров А64 Процессы и аппараты защиты окружающей среды: Курс лекций по дисциплине «Процессы и аппараты защиты окружающей среды»: Часть 1 / сост. И. Г. Кобзарь, В. В. Козлова. - Ульяновск: УлГТУ, 2007. - 68 с. Составлены в соответствии с программой дисциплины «Процессы и аппараты защиты окружающей среды» В курсе лекций рассмотрены существующие технологии защиты атмосферы от загрязнений и показана основная экобиозащитная техника. Курс лекций по дисциплине «Процессы и аппараты защиты окружающей среды» предназначен для студентов специальности 28020265 «Инженерная защита окружающей среды» Курс лекций подготовлен на кафедре «Безопасность жизнедеятельности и промышленная экология». УДК 504(076) ББК 51.26я7 Учебное издание ПОЦЕССЫ И АППАРАТЫ ЗАЩИТЫ ОКРУЖАЮЩЕЙ СРЕДЫ Учебное пособие Составители: КОБЗАРЬ Иван Григорьевич КОЗЛОВА Вита Вячеславовна, Редактор О. С. Якушкина Подписано в печать 25.12.2005. Формат 60x84/16. Бумага типографская № 1. Печать трафаретная. Усл. печ. л. 3,02. Уч.-изд. л. 2,77. Тираж 50 экз. Заказ Ульяновский государственный технический университет 432027, г. Ульяновск, ул. Северный Венец, д. 32. Типография УлГТУ, 432027, г. Ульяновск, ул. Северный Венец, д. 32. © С. И., Кобзарь И. Г., Козлова В. В., составление, 2007 Оформление. УлГТУ, 2007 СОДЕРЖАНИЕ ВВЕДЕНИЕ. Общая схема загрязнения и проблемы защиты окружающей среды........................................................................................ 8 Лекция 1. Источники, виды и нормирование загрязнения атмосферы...... 8 1.1. Источники загрязнения атмосферы....................................................... 8 1.2. Нормирование примесей в атмосферном воздухе................................ 10 Лекция 2. Основные физико-химические свойства пылей, параметры очищаемых газов и оценка эффективности систем пылеочистки.................................................................................... 13 2.1. Плотность и дисперсный состав пылей и аэрозолей................................ 13 2.2. Адгезионные свойства частиц................................................................... 15 2.3. Абразивность частиц............................................................................... 15 2.4. Смачиваемость частиц............................................................................. 16 2.5. Гигроскопичность частиц........................................................................ 16 2.6. Электрическая проводимость слоя пыли................................................. 16 2.7. Электрическая заряженность частиц........................................................ 17 2.8. Способность пыли к самовозгоранию и образованию взрывоопасных смесей с воздухом........................................................ 17 2.9. Эффективность пылеулавливания........................................................... 17 Лекция 3. Методы и средства сухой очистки газовоздушных выбросов... 19 3.1. Классификация пылеулавливающего оборудования............................. 19 3.2. Сухие механические пылеуловители...................................................... 24

3.2.1. Гравитационные пылеуловители...................................................... 24 3.2.2. Инерционные пылеуловители........................................................... 26 3.2.3. Центробежные пылеуловители......................................................... 26 3.3. Очистка газовоздушных сред на фильтрах.............................................. 30 3.3.1. Тканевые фильтры.......................................................................... 31 3.3.2. Волокнистые фильтры.................................................................... 32 3.3.3. Зернистые фильтры........................................................................... 34 3.3.4. Испытание фильтров......................................................................... 35 3.4. Очистка газов на электрофильтрах.......................................................... 36 Лекция 4. Аппараты мокрой очистки газов................................................. 40 4.1. Полые газопромыватели......................................................................... 40 4.2. Насадочные газопромыватели................................................................ 42 4.3. Барботажные и пенные аппараты........................................................... 43 4.4. Газопромыватели ударно-инерционного действия................................ 44 4.5. Ротоклон................................................................................................... 45 4.6. Газопромыватели центробежного действия........................................... 46 4.7. Скоростные газопромыватели (скрубберы Вентури............................. 47 4.8. Туманоуловители.................................................................................... 49 Лекция 5. Мокрые методы пылеочистки с использованием явлений абсорбции и хемосорбции............................................ 52 5.1. Метод абсорбции..................................................................................... 52 5.2. Метод хемосорбции................................................................................. 54 5.3. Очистка газов от продуктов окисления щелочных металлов................ 56 Лекция 6. Методы адсорбционной очистки, каталитического и термического обезвреживания отходящих газов...................... 59 6.1. Адсорбционный метод очистки газов.................................................... 59 6.2. Каталитический метод очистки газов........................................................ 62 6.3.Термический метод обезвреживания газов............................................ 64 Список литературы.................................................................................... 67 ВВЕДЕНИЕ Общая схема загрязнения и проблемы защиты окружающей среды Антропогенное загрязнение окружающей среды (загрязнение, обусловленное жизнедеятельностью человека) до определенного периода времени достаточно хорошо сглаживалось (компенсировалось) процессами, происходящими в биосфере. Однако в результате интенсивной деятельности человека биосфера стала постоянно изменяться (деградировать): ухудшается качество атмосферы, водоемов и почв, уничтожается фауна и флора. В результате научно-технической революции происходит значительное загрязнение окружающей среды, с которым она зачастую уже не в состоянии сама справляться. Выбросы и сбросы промышленных предприятий, энергетических систем и транспорта в атмосферу, водоемы и почву достигли таких масштабов, что в некоторых регионах земного шара, особенно в крупных промышленных центрах, уровни загрязнений окружающей среды значительно превышают допустимые санитарные нормы. Поэтому проблема защиты окружающей среды является одной из важных задач человечества. На рис.1. показана общая схема загрязнения окружающей среды при эксплуатации любого промышленного предприятия. Сырье, материалы оборудование Топливо, электроэнергия

Вода, осадки Н п ро м

Солнечная радиация I ЕННОЕ ПРЕДПРИЯТ ИЁ[

Продукция Выбросы в атмосферу Сточные Твердые отходы Энергетические выбросы !7еплоаое загрязнение?*— Рис. 1. Общая схема загрязнения окружающей среды В целях защиты окружающей среды (ЗОС) работа промышленности должна быть организована так, чтобы образующиеся отходы превращались в новые продукты. Охрана природы требует, чтобы производство совершенствовалось, а отходы утилизировались; все процессы создавались на основе малоотходной и безотходной технологии. Применение малоотходной и безотходной техноло- гии позволит не только решить проблему ЗОС, но одновременно обеспечит высокую экономическую эффективность производства. Безотходная технология является наиболее активной формой защиты окружающей среды от вредного воздействия предприятий. Под понятием «безотходная технология» следует понимать комплекс мероприятий в технологических процессах, который на данном этапе развития общества должен включать: 1) совершенствование технологических процессов и разработку нового 2) замена токсичных отходов на нетоксичные; 3) обеззараживание отходов; 4) замена неутилизируемых отходов на утилизируемые; 5) применение пассивных методов защиты окружающей среды. Пассивные методы защиты окружающей среды включают комплекс мероприятий по ограничению выбросов/сбросов с последующей утилизацией или захоронением отходов. К их числу относятся: - очистка сточных вод и газовых выбросов от вредных примесей; - захоронение токсичных и радиоактивных отходов; - рассеивание ВВ в атмосфере; - снижение уровней энергетического загрязнения среды обитания челове Важная роль в ЗОС отводится мероприятиям по рациональному размещению источников загрязнения, а именно: - вынесение предприятий из крупных городов и сооружение новых в ма - расположение их с учетом топографии местности и розы ветров; - установление зон санитарной охраны (ЗСО), санитарно-защитных зон - рациональная застройка городов, обеспечивающая оптимальные эколо Многолетний опыт эксплуатации различного назначения предприятий позволил выработать следующую схему экологизации «старого типа технологий» и решения проблем защиты окружающей среды: а) для действующих предприятий: - проводится инвентаризация источников загрязнения и анализ качества - на основании сравнения полученных результатов анализа с нормативами - в случае обнаружения признаков сверхнормативного воздействия произ б) для проектируемых предприятий, производств: - проводится изучение и анализ закладываемых в проект технологических - разрабатывается проектная документация с оценкой воздействия от - по результатам этих исследований производится корректировка проект - после пуска производства в эксплуатацию проводится проверка его эко Контрольные вопросы 1. Почему необходима защита окружающей среды от антропогенных за 2. Дайте общую схему загрязнения окружающей среды. 3. Что такое малоотходная и безотходная технология? 4. Что включает в себя понятие «пассивные методы защиты окружающей Адгезионные свойства частиц Эти свойства частиц определяют их склонность к слипаемости. Повышенная слипаемость частиц может привести к частичному или полному забиванию аппаратов. Чем меньше размер частиц пыли, тем легче они прилипают к поверхности аппарата. Пыли, у которых 60-70 % частиц имеют диаметр меньше 10 мкм, ведут себя как слипающиеся, хотя те же пыли с размером частиц более 10 мкм обладают хорошей сыпучестью. По слипаемости пыли делятся на 4 группы: 1. Неслипающаяся (сухая шлаковая, кварцевая; сухая глина); 2. Слабослипающаяся (коксовая; магнезитовая сухая; апатитовая сухая; 3. Среднеслипающаяся (торфяная, влажная магнезитовая; металлическая, 4. Сильнослипающаяся (цементная; выделенная из влажного воздуха; гип Абразивность частиц Абразивность пыли характеризует интенсивность износа металла газохода и очистных устройств. Она зависит от твердости, формы, размера и плотности частиц. Абразивность учитывают при расчетах аппаратуры (выбор скорости газа, толщины стенок аппаратуры и облицовочных материалов). Смачиваемость частиц Смачиваемость частиц водой оказывает влияние на эффективность мокрых пылеуловителей, особенно при работе с рециркуляцией. Гладкие частицы смачиваются лучше, чем частицы с неровной поверхностью, так как последние в большей степени оказываются покрытыми абсорбированной газовой оболочкой, затрудняющей смачивание. По характеру смачивания все частицы из твердых материалов можно разделить на три основные группы: 1) гидрофильные материалы — хорошо смачиваемые (кальций, кварц, 2) гидрофобные материалы - плохо смачиваемые (графит, уголь, сера); 3) абсолютно гидрофобные - парафин, тефлон, битумы. Гигроскопичность частиц Способность пыли впитывать влагу зависит от химического состава, размера, формы и степени шероховатости поверхности частиц. Гигроскопичность способствует их улавливанию в аппаратах мокрого типа. Очистка от туманов и брызг V.? запыленный Рис. 4. Пылеосадительная камера Рис. 5. Осадительная камера Говарда В общем виде скорость осаждения шарообразных частиц под действием силы тяжести может быть определена по формуле: ;.. (15) где vа - скорость осаждения частиц, м/с; da - диаметр частиц, м; ра - плотность частиц, кг/м; рг - плотность газа, кг/м; g - ускорение свободного падения, м/с2; ^а ~ коэффициент сопротивления частиц. При применимости закона Стокса (когда отсутствуют эффекты инерции, связанные с вытеснением воздуха движущейся сферической частицей, т.е. чис- ло Рейнольдса Кер=с1а-(уа-уг)• рг/|ыг меньше 0,05) минимальный размер частиц dмин (м), которые будут полностью осаждаться в многополочной камере, может быть определен по формуле: (16) где Vг - объемный расход газов, м3/с; |ыг - динамический коэффициент вязкости, Пас; В и L - ширина и длина камеры, м; уг- скорость потока газа, м/c. Жалюзийные аппараты обычно применяют для улавливания пыли с размером частиц более 20 мкм. Они имеют жалюзийную решетку, состоящую из рядов пластин или колец. Очищаемый газ, проходя через решетку, делает резкие повороты. Пылевые частицы вследствие инерции стремятся сохранить первоначальное направление, что приводит к отделению крупных частиц из газового потока, которые, сталкиваясь с наклонными решетками, отражаются и отскакивают в сторону от щелей между лопастями жалюзи (рис. 6). В результате газ делится на два потока. Пыль в основном содержится в потоке, который отсасывают и направляют в циклон, где его очищают от пыли и вновь сливают с основной частью потока, прошедшего через решетку. Скорость газа перед жа-люзийной решеткой должна быть достаточно высокой (до 15 м/с), чтобы достигнуть эффекта инерционного отделения пыли. На степень очистки влияет также скорость движения газов, отсасываемых в циклон. Гидравлическое сопротивление решетки составляет 100-500 Па. Основным недостатком этих аппаратов является износ пластин при высокой концентрации пыли.

загрязненный газ Рис. 6. Жалюзийный пылеотделитель Эффективность улавливания частиц этой системой очистки зависит от эффективности самой решетки и эффективности циклона, а также от доли отсасываемого в нем газа. Если ф - относительная доля газа, направляемого с пылевым концентратом, то степень очистки газа в жалюзийном пылеуловителе равна: (17) где г|ц - степень очистки газов в основном циклоне; г)р - степень очистки в решетке (формула справедлива при ф не менее 0,1-0,2). 3.2.2. Инерционные пылеуловители В этих аппаратах при резком изменении направления движения газового потока частицы пыли под воздействием инерционной силы продолжают двигаться в прежнем направлении и после поворота потока газов выпадают в бункер. Наиболее простые из этого типа аппаратов являются так называемые пылевые мешки (рис. 7). Эффективность этих аппаратов низкая, а задерживают они только крупные фракции пыли. Пылеуловители с плавным поворотом газового потока имеют меньшее гидравлическое сопротивление, чем другие аппараты. Скорость газа в сечении таких аппаратов принимают 1,0 м/с. Для частиц пыли размером 25-30 мкм достигается степень улавливания 65-80 %. Такие пылеуловители применяют на заводах черной и цветной металлургии. Гидравлическое сопротивление их равно 150-390 Па. Пылеуловители этого типа обычно встраивают в газоходы. Обеспыленные гады Газы

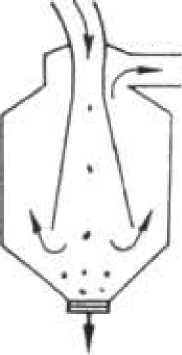

Рис. 7. Инерционные пылеуловители 3.2.3. Центробежные пылеуловители Циклонные аппараты (циклоны) наиболее распространены в промышленности. Они имеют следующие достоинства: 1) отсутствие движущихся частей в аппарате; 2) надежность работы при температурах газов вплоть до 500 оС (для работы при более высоких температурах циклоны изготавливают из специальных материалов); 3) возможность улавливания абразивных материалов при защите внутренних поверхностей циклонов специальными покрытиями; 4) улавливание пыли в сухом виде; 5) почти постоянное гидравлическое сопротивление аппарата; 6) успешная работа при высоких давлениях газов; 7) простота изготовления; 8) сохранение высокой фракционной эффективности очистки при увеличении запыленности газов. Недостатки: 1) высокое гидравлическое со- противление - 1250-1500 Па; 2) плохое улавливание частиц размером менее 5 мкм; 3) невозможность использования для очистки газов от липких загрязнений. Принцип работы циклона показан на рис. 8. Газ вращается внутри циклона, двигаясь сверху вниз, а затем движется вверх. Частицы пыли отбрасываются центробежной силой к стенке. Обычно в циклонах центробежное ускорение в 100-1000 раз больше ускорения силы тяжести, поэтому даже весьма маленькие частицы пыли не в состоянии следовать за газом и под влиянием центробежной силы движутся к стенке. В промышленности принято разделять циклоны на высокоэффективные и высокопроизводительные. Первые эффективны, но требуют больших затрат на осуществление процесса очистки; циклоны второго типа имеют небольшое гидравлическое сопротивление, но хуже улавливают мелкие частицы. На практике широко используют циклоны НИИОГАЗа (рис. 9) - цилиндрические (с удлиненной цилиндрической частью) и конические (с удлиненной конической частью). Цилиндрические циклоны относятся к высокопроизводительным аппаратам, а конические - к высокоэффективным. Диаметр цилиндрических циклонов не более 2000 мм, а конических - не более 3000 мм.

Рис. 8. Циклон

А б Рис. 9. Цилиндрический (а) и конический (б) циклоны

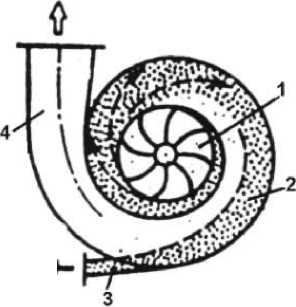

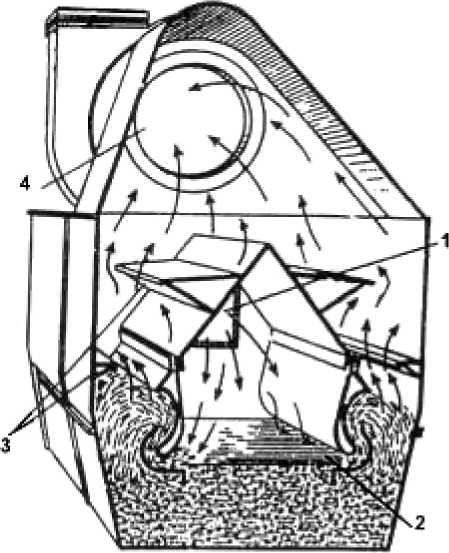

Гидравлическое сопротивление циклонов определяют по формуле: (18) где vг - скорость газов в произвольном сечении аппарата, относительно которого рассчитана величина коэффициента сопротивления 2,ц, м/с. Коэффициент сопротивления: 2, (19) где К1 - коэффициент, соответственно равный 16 для циклонов с тангенциальным входом газа и 7,5 - для циклонов с розеточным входом; h1 и b - размеры входного патрубка; Б^ - диаметр выхлопной трубы. При больших расходах очищаемых газов применяют групповую компоновку аппаратов - групповые циклоны. Это позволяет не увеличивать диаметр циклона, что положительно сказывается на эффективности очистки. В этих аппаратах запыленный газ входит через общий коллектор, а затем распределяется между циклонными элементами. Коэффициент гидравлического сопротивления группы циклонов определяют по формуле: ^Щ = ^ц+К2, (20) где 2,ц - коэффициент гидравлического сопротивления одиночного циклона; К2 - коэффициент, учитывающий дополнительные потери давления, связанные с компоновкой циклонов в группу (определяют опытным путем). Иногда большое число малых циклонов (мультициклонов) объединяют в группу (батарейные циклоны). Они используются для очистки больших масс (расходов) газов. Однако, из-за перетока газов между элементами циклонов, эффективность очистки батарейных циклонов ниже одиночных. Ротационные пылеуловители относят к аппаратам центробежного действия, которые одновременно с перемещением воздуха очищают его от фракции пыли крупнее 5 мкм. Они обладают большой компактностью, так как вентилятор и пылеуловитель обычно совмещены в одном агрегате. Схемы пылеуловителей ротационного типа представлены на рис. 10 и 11. При работе вентиляторного колеса частицы пыли за счет центробежных сил отбрасываются к стенке спиралеобразного кожуха и движутся по ней в направлении выхлопного отверстия (рис. 10). Газ, обогащенный пылью, через специальное пылеприемное отверстие отводится в пылевой бункер, а очищенный газ поступает в выхлопную трубу. В противопоточном центробежном ротационном пылеуловителе (рис. 11) ротор и колесо вентилятора насажены на общий вал. При работе пылеотделите-ля запыленный воздух поступает внутрь кожуха, где закручивается вокруг ротора. В результате вращения пылевого потока возникают центробежные силы, под действием которых взвешенные в воздухе частицы пыли стремятся выделяться из него в радиальном направлении. Одновременно на эти частицы в противоположном направлении действуют силы аэродинамического сопротивления. Частицы, центробежная сила которых больше силы аэродинамического сопротивления, отбрасываются к стенкам кожуха и поступают в бункер. Очи- щенный воздух через перфорацию ротора всасывается в вентилятор и затем выводится наружу. Эффективность очистки этих аппаратов зависит от выбранного соотношения центробежной и аэродинамической сил и теоретически может достигать 100 %. Величина центробежной силы является функцией числа оборотов и диаметра ротора. Величина аэродинамической силы является функцией скорости просасывания воздуха через перфорацию ротора, т.е. производительности вентилятора.

очищенный газ

газ очищенный газ

Рис. 10. Пылеуловитель ротационного типа: 1 - вентиляторное колесо; 2 - кожух; 3 - пылеприемное отверстие; 4 - выхлопная труба Рис. 11. Противоточный ротационный пылеуловитель: 1 - кожух; 2 - ротор; 3 - колесо вентилятора; 4 - бункер Диаметр минимальной улавливаемой частицы пыли противопоточным ротационным пылеотделителем определяется по формуле:

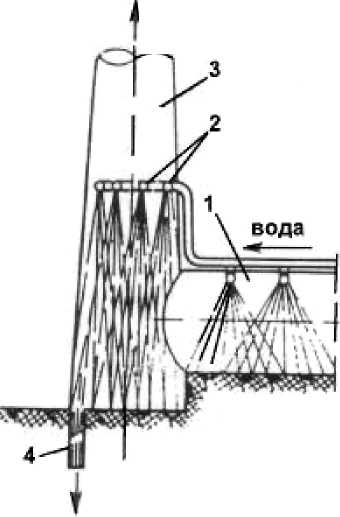

с! = -± т1п 20™ Рп яЪ ' где рп и рв - плотность пыли и воздуха, кг/м3; w - окружная скорость, м/с; Qv -производительность противопоточного ротационного пылеуловителя, м /ч, (С^^ОО-тг-Ъ-^-рп-с^а/рв-у); с1а - диаметр частицы; Ъ=Ьс1о2/8-К - приведенная ширина всасывающего отверстия ротора пылеуловителя, м; R - радиус окружности ротора, м; i - количество отверстий, шт; dо - диаметр отверстий, м; V - коэффициент кинематической вязкости, м2/с. Полые газопромыватели У этого типа аппаратов загрязненные газы пропускают через завесу распыленной жидкости. При этом частицы пыли захватываются каплями жидкости и осаждаются, а очищенные газы удаляются из аппарата. Самым простым полым газопромывателем является орошаемый газоход, в котором ряд форсунок создают на пути газа водяную завесу (рис. 20-21). Для снижения уноса воды (брызг) скорость в газоходе не должна превышать 3 м/с. Расход воды принимают обычно 0,1-0,3 г/м3.

Рис. 20. Промывная камера: 1- камера; 2 - форсунки; 3 - перфорированные перегородки; 4 - брызгоуловитель; 5 - вентилятор; 6 - электродвигатель; 7 - шламовая труба

Рис. 21. Оросительное устройство: 1 - газоход; 2 - форсунки; 3 - дымовая труба; 4 - шламовая труба При несколько больших скоростях газа применяют промывные камеры (металлические, бетонные или из кирпича). Внутри камеры в несколько рядов размещаются распылительные форсунки для создания водяных завес на пути газа. Для повышения эффективности промывки газа в камере устанавливают отбойные пластины, перфорированные листы, сетки. Камеры применяют для очистки от пыли и увлажнения воздуха в вентустановках и установках кондиционирования воздуха. Полые форсуночные скрубберы (рис. 22) представляют собой колонну круглого или прямоугольного сечения с форсунками. Они обычно работают в противопоточном режиме. Скорость потока газа обычно 0,6-1,2 м/с. Иногда форсунки устанавливают в несколько рядов. Высокая степень очистки в полых скрубберах достигается при улавливании частиц с dч >10 мкм.

газы жидкость. Рис. 22. Полый скруббер: 1 - корпус; 2 - форсунки Насадочные газопромыватели Насадочные скрубберы - это колонны, заполненные различной формы насадками (в виде колец Рашига и других форм), которые насыпают на опорную решетку. На практике применяют два типа аппаратов: газопромыватели в виде противопоточных колонн и насадочные скрубберы с поперечным орошением (рис. 23). Их целесообразно применять, когда пыль (аэрозоли) является хорошо смачиваемой, растворимой в воде или процесс улавливания пыли сопровождается охлаждением или абсорбцией. Расход жидкости, например, в скруббере с поперечным орошением составляет 0,15-0,5 л/м3, а эффективность улавливания частиц размером более 2 мкм превышает 90 %.

газы Рис. 23. Насадочные скрубберы с поперечным орошением: 1 - форсунки; 2 - опорные решетки; 3 - оросительное устройство; 4 - неорошаемый слой насадки (брызгоуловитель); 5 - шламосборник; 6 - насадка Ротоклон Типичная конструкция ротоклона показана на рис. 27. В аппарате установлены один или несколько изогнутых щелевых каналов (импеллеров), нижняя часть которых затоплена жидкостью. Ударяясь о поверхность жидкости, газовый поток захватывает часть жидкости и заставляет ее двигаться вдоль нижней направляющей канала. Затем жидкость отбрасывается к верхней направляющей и при выходе из щели падает в виде сплошной водяной завесы. Для предотвращения уноса капель газы после канала проходят через систему капле-отбойных устройств. Скорость газов в канале обычно не превышает 15 м/с. Важное значение для нормальной эксплуатации ротоклона играет поддержание постоянного уровня жидкости в аппарате. Даже незначительное изменение уровня жидкости может привести к резкому снижению эффективности или значительному увеличению гидравлического сопротивления. Удаление шлама из отстойника осуществляется периодически (вручную) или непрерывно с помощью скребкового конвейера. Расход воды в ротоклонах значительно ниже, чем в других мокрых пылеуловителях. Вода в количестве, не превышающем 0,03 л/м3, подается в основном для компенсации ее потерь за счет испарения и уноса со шламом. Производительность промышленных ротоклонов, применяемых на зарубежных заводах, колеблется от 2500 до 90000 м3/ч.

Рис. 27. Ротоклон: 1 - устройство для подвода газов; 2 - направляющие лопатки; 3 - каплеотбойник; 4 - устройство для вывода газов Газы Рис. 29. Скрубберы Вентури: а - с выносным каплеуловителем; б - с встроенным каплеуловителем; 1 - труба Вентури; 2 - циклон каплеуловитель; 3 - розеточное устройство; 4 - каплеосадительная камера При больших расходах газов на очистку применяют групповые компоновки нескольких труб Вентури с небольшим круглым сечением или так называемые батарейные скрубберы Вентури (рис. 30), иногда скрубберы Вентури с предварительным дроблением орошающей жидкости и эжекторные скрубберы Вентури (рис. 31) со скоростью истечения жидкости в форсунке 15-30 м/c.

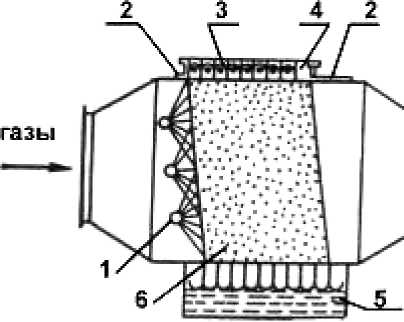

газы Рис. 30. Батерейный скруббер Вентури: 1 - корпус; 2 - ввод газов; 3 - трубы Вентури; 4 - провальные тарелки; 5 - оросительное устройство; 6 - каплеотбойник; 7 - отвод газов

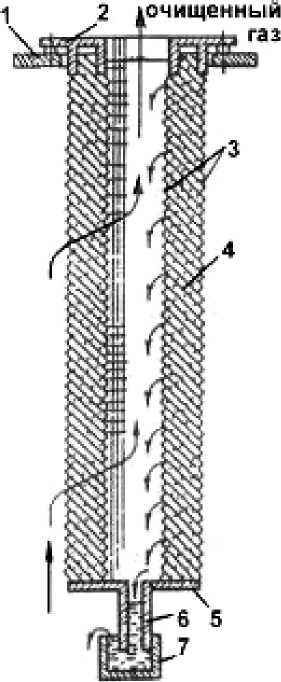

Рис. 31. Принципиальная схема эжекторного скруббера: 1 - приемная камера; 2 - форсунка; 3 - онфузор; 4 - камера смешения; 5 - диффузор; 6 - насос; 7 - резервуар-отстойник; 8 - выхлопной патробок 4.8. Туманоуловители Для очистки воздуха от туманов кислот, щелочей, масел и других жидкостей используют волокнистые фильтры, принцип действия которых основан на осаждении капель на поверхности волокон и пор с последующим стеканием жидкости под действием сил тяжести. Осаждение капель жидкости на поверхности волокон и пор происходит под действием всех ранее рассмотренных механизмов отделения частиц загрязнителя от газовой фазы на фильтроэлементах. Туманоуловители делят на низкоскоростные (уг<0,15 м/с), в которых преобладает механизм диффузионного осаждения капель, и высокоскоростные (уг=2-2,5 м/с), где осаждение происходит главным образом под воздействием инерционных сил. Фильтрующий элемент низкоскоростного туманоуловителя показан на рис. 32. В пространство между двумя цилиндрами 3, изготовленными из сеток, помещается волокнистый фильтроэлемент 4, который крепится через фланец 2 к корпусу туманоуловителя 1. Жидкость, осевшая на фильтроэлементе, стекает на нижний фланец 5 и затем через трубку гидрозатвора 6 и стакана 7 сливается из фильтра. Волокнистые низкоскоростные туманоуловители обеспечивают очень высокую эффективность очистки (до 0,999) газа от частиц размером менее 3 мкм и полностью улавливают частицы большего размера. Волокнистые слои формируются набивкой стекловолокна диаметром от 7 до 30 мкм или полимерных волокон (лавсана, ПВХ, полипропилен) диаметром от 12 до 40 мкм. Толщина слоя составляет 5-15 см. Гидравлическое сопротивление сухих фильтроэлементов равно 200-1000 Па, а в режиме очистки без образования твердого осадка- 1200-2500 Па. Высокоскоростные туманоуловители имеют меньшие габаритные размеры и обеспечивают эффективность очистки газа от тумана с частицами менее 3 мкм, равную 0,90-0,98 при Ар= 1500—2000 Па. В качестве фильтрующей набивки в таких туманоуловителях используются войлоки из полипропиленовых волокон, которые успешно работают в среде разбавленных и концентрированных кислот (Н2SO4, HСl, HF, H3PO4, HNO3) и сильных щелочей. В тех случаях, когда диаметр капель тумана составляет 0,6-0,7 мкм и менее, для достижения приемлемой эффективности очистки приходится увеличивать скорость фильтрации до 4,5-5 м/с. Рост скорости фильтрации приводит к заметному брызгоуносу с выходной стороны фильтроэлемента (брызгоунос обычно возникает уже при скоростях 1,7-2,5 м/с). Значительно уменьшить брызгоунос можно применением брызго уловителей в конструкции туманоуло-вителя. Для улавливания жидких частиц размером более 5 мкм применяют брыз-гоуловители из пакетов сеток. Захват частиц жидкости в таких брызгоуловите-лях (рис. 33) происходит за счет эффекта касания и инерционных сил. Скорость фильтрации в брызгоуловителях не должна превышать 6 м/с.

Рис. 32. Фильтрующий элемент низкоскоростного туманоуловителя

Туман Рис. 33. Высокоскоростной фильтр Контрольные вопросы 1. Объясните назначение, принцип работы и устройство полых газопромы 2. Принцип работы и устройство насадочного газопромывателя. 3. Принцип работы и устройство барботажных и пенных аппаратов. 4. Принцип действия и устройство газопромывателей ударноинерционного 5. Устройство и принцип работы газопромывателей центробежного дейст 6. Принцип действия скоростных газопромывателей. 7. Назначение, конструкционные особенности низкоскоростных и высоко Метод абсорбции Этот метод заключается в разделении газовоздушной смеси на составные части путем поглощения одного или нескольких газовых компонентов этой смеси поглотителем (называемым абсорбентом) с образованием раствора. Физическая сущность процесса абсорбции объясняется так называемой пленочной теорией, согласно которой при соприкосновении жидких и газообразных веществ на границе раздела фаз газ-жидкость образуется жидкостная и газовая пленки. Растворимый в жидкости компонент газовоздушной смеси проникает путем диффузии сначала через газовую пленку, а затем, сквозь жидкостную пленку, и поступает во внутренние слои абсорбента. Для осуществления диффузии необходимо, чтобы концентрация растворяемого компонента в газовоздушной смеси превосходила его равновесную концентрацию над жидкостью. Чем менее насыщен раствор, тем больше он поглощает газа. Поглощающую жидкость (абсорбент) выбирают из условия растворимости в ней поглощаемого газа, температуры и парциального давления газа над жидкостью. Решающим условием при выборе абсорбента является растворимость в нем извлекаемого компонента и ее зависимость от температуры и давления. Если растворимость газов при 0 оС и парци

|

|||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-18; просмотров: 872; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.171.86 (0.012 с.) |

обогащенный пылью газ

обогащенный пылью газ

шлам

шлам