Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Сухие механические пылеуловителиСодержание книги

Поиск на нашем сайте К сухим механическим пылеуловителям (рис. 4-11) относятся аппараты, в которых использованы различные механизмы осаждения: гравитационный (пы-леосадительные камеры), инерционный (камеры, осаждение пыли в которых происходит в результате изменения направления движения газового потока или установления на его пути препятствия) и центробежный (одиночные, групповые и батарейные циклоны, вихревые и динамические пылеуловители). Эти аппараты отличаются простотой изготовления и эксплуатации, их достаточно широко используют в промышленности. Однако эффективность улавливания в них пыли не всегда оказывается достаточной, в связи с чем, они часто выполняют роль аппаратов предварительной очистки газов. 3.2.1. Гравитационные пылеуловители В пылеосадительных камерах (рис. 4, 5) используется механизм гравитационного осаждения частиц из горизонтально направленного потока газов. Пы-леосадительные камеры предназначены для улавливания крупнодисперсных частиц размером 50 мкм и больше. Для получения высокой эффективности очистки необходимо, чтобы частицы находились в пылеосадительной камере как можно больше времени. Хорошую эффективность очистки имеют камеры Говарда (рис. 5), в которых поток газа разбивается на несколько параллельных секций очистки воздуха. Однако они не получили широкого распространения из-за громоздкости и трудности их очистки. Пылеосадительные камеры обычно сооружают из кирпича, сборного железобетона и др.

га: обеспыленные гады □беспылвнныи

*-■ V.? запыленный Рис. 4. Пылеосадительная камера Рис. 5. Осадительная камера Говарда В общем виде скорость осаждения шарообразных частиц под действием силы тяжести может быть определена по формуле: ;.. (15) где vа - скорость осаждения частиц, м/с; da - диаметр частиц, м; ра - плотность частиц, кг/м; рг - плотность газа, кг/м; g - ускорение свободного падения, м/с2; ^а ~ коэффициент сопротивления частиц. При применимости закона Стокса (когда отсутствуют эффекты инерции, связанные с вытеснением воздуха движущейся сферической частицей, т.е. чис- ло Рейнольдса Кер=с1а-(уа-уг)• рг/|ыг меньше 0,05) минимальный размер частиц dмин (м), которые будут полностью осаждаться в многополочной камере, может быть определен по формуле: (16) где Vг - объемный расход газов, м3/с; |ыг - динамический коэффициент вязкости, Пас; В и L - ширина и длина камеры, м; уг- скорость потока газа, м/c. Жалюзийные аппараты обычно применяют для улавливания пыли с размером частиц более 20 мкм. Они имеют жалюзийную решетку, состоящую из рядов пластин или колец. Очищаемый газ, проходя через решетку, делает резкие повороты. Пылевые частицы вследствие инерции стремятся сохранить первоначальное направление, что приводит к отделению крупных частиц из газового потока, которые, сталкиваясь с наклонными решетками, отражаются и отскакивают в сторону от щелей между лопастями жалюзи (рис. 6). В результате газ делится на два потока. Пыль в основном содержится в потоке, который отсасывают и направляют в циклон, где его очищают от пыли и вновь сливают с основной частью потока, прошедшего через решетку. Скорость газа перед жа-люзийной решеткой должна быть достаточно высокой (до 15 м/с), чтобы достигнуть эффекта инерционного отделения пыли. На степень очистки влияет также скорость движения газов, отсасываемых в циклон. Гидравлическое сопротивление решетки составляет 100-500 Па. Основным недостатком этих аппаратов является износ пластин при высокой концентрации пыли.

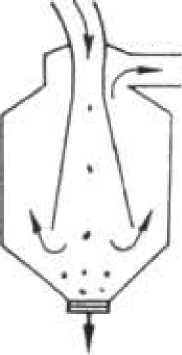

загрязненный газ Рис. 6. Жалюзийный пылеотделитель Эффективность улавливания частиц этой системой очистки зависит от эффективности самой решетки и эффективности циклона, а также от доли отсасываемого в нем газа. Если ф - относительная доля газа, направляемого с пылевым концентратом, то степень очистки газа в жалюзийном пылеуловителе равна: (17) где г|ц - степень очистки газов в основном циклоне; г)р - степень очистки в решетке (формула справедлива при ф не менее 0,1-0,2). 3.2.2. Инерционные пылеуловители В этих аппаратах при резком изменении направления движения газового потока частицы пыли под воздействием инерционной силы продолжают двигаться в прежнем направлении и после поворота потока газов выпадают в бункер. Наиболее простые из этого типа аппаратов являются так называемые пылевые мешки (рис. 7). Эффективность этих аппаратов низкая, а задерживают они только крупные фракции пыли. Пылеуловители с плавным поворотом газового потока имеют меньшее гидравлическое сопротивление, чем другие аппараты. Скорость газа в сечении таких аппаратов принимают 1,0 м/с. Для частиц пыли размером 25-30 мкм достигается степень улавливания 65-80 %. Такие пылеуловители применяют на заводах черной и цветной металлургии. Гидравлическое сопротивление их равно 150-390 Па. Пылеуловители этого типа обычно встраивают в газоходы. Обеспыленные гады Газы

Рис. 7. Инерционные пылеуловители 3.2.3. Центробежные пылеуловители Циклонные аппараты (циклоны) наиболее распространены в промышленности. Они имеют следующие достоинства: 1) отсутствие движущихся частей в аппарате; 2) надежность работы при температурах газов вплоть до 500 оС (для работы при более высоких температурах циклоны изготавливают из специальных материалов); 3) возможность улавливания абразивных материалов при защите внутренних поверхностей циклонов специальными покрытиями; 4) улавливание пыли в сухом виде; 5) почти постоянное гидравлическое сопротивление аппарата; 6) успешная работа при высоких давлениях газов; 7) простота изготовления; 8) сохранение высокой фракционной эффективности очистки при увеличении запыленности газов. Недостатки: 1) высокое гидравлическое со- противление - 1250-1500 Па; 2) плохое улавливание частиц размером менее 5 мкм; 3) невозможность использования для очистки газов от липких загрязнений. Принцип работы циклона показан на рис. 8. Газ вращается внутри циклона, двигаясь сверху вниз, а затем движется вверх. Частицы пыли отбрасываются центробежной силой к стенке. Обычно в циклонах центробежное ускорение в 100-1000 раз больше ускорения силы тяжести, поэтому даже весьма маленькие частицы пыли не в состоянии следовать за газом и под влиянием центробежной силы движутся к стенке. В промышленности принято разделять циклоны на высокоэффективные и высокопроизводительные. Первые эффективны, но требуют больших затрат на осуществление процесса очистки; циклоны второго типа имеют небольшое гидравлическое сопротивление, но хуже улавливают мелкие частицы. На практике широко используют циклоны НИИОГАЗа (рис. 9) - цилиндрические (с удлиненной цилиндрической частью) и конические (с удлиненной конической частью). Цилиндрические циклоны относятся к высокопроизводительным аппаратам, а конические - к высокоэффективным. Диаметр цилиндрических циклонов не более 2000 мм, а конических - не более 3000 мм.

Рис. 8. Циклон

А б Рис. 9. Цилиндрический (а) и конический (б) циклоны

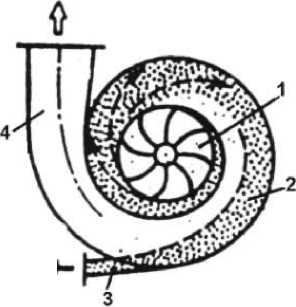

Гидравлическое сопротивление циклонов определяют по формуле: (18) где vг - скорость газов в произвольном сечении аппарата, относительно которого рассчитана величина коэффициента сопротивления 2,ц, м/с. Коэффициент сопротивления: 2, (19) где К1 - коэффициент, соответственно равный 16 для циклонов с тангенциальным входом газа и 7,5 - для циклонов с розеточным входом; h1 и b - размеры входного патрубка; Б^ - диаметр выхлопной трубы. При больших расходах очищаемых газов применяют групповую компоновку аппаратов - групповые циклоны. Это позволяет не увеличивать диаметр циклона, что положительно сказывается на эффективности очистки. В этих аппаратах запыленный газ входит через общий коллектор, а затем распределяется между циклонными элементами. Коэффициент гидравлического сопротивления группы циклонов определяют по формуле: ^Щ = ^ц+К2, (20) где 2,ц - коэффициент гидравлического сопротивления одиночного циклона; К2 - коэффициент, учитывающий дополнительные потери давления, связанные с компоновкой циклонов в группу (определяют опытным путем). Иногда большое число малых циклонов (мультициклонов) объединяют в группу (батарейные циклоны). Они используются для очистки больших масс (расходов) газов. Однако, из-за перетока газов между элементами циклонов, эффективность очистки батарейных циклонов ниже одиночных. Ротационные пылеуловители относят к аппаратам центробежного действия, которые одновременно с перемещением воздуха очищают его от фракции пыли крупнее 5 мкм. Они обладают большой компактностью, так как вентилятор и пылеуловитель обычно совмещены в одном агрегате. Схемы пылеуловителей ротационного типа представлены на рис. 10 и 11. При работе вентиляторного колеса частицы пыли за счет центробежных сил отбрасываются к стенке спиралеобразного кожуха и движутся по ней в направлении выхлопного отверстия (рис. 10). Газ, обогащенный пылью, через специальное пылеприемное отверстие отводится в пылевой бункер, а очищенный газ поступает в выхлопную трубу. В противопоточном центробежном ротационном пылеуловителе (рис. 11) ротор и колесо вентилятора насажены на общий вал. При работе пылеотделите-ля запыленный воздух поступает внутрь кожуха, где закручивается вокруг ротора. В результате вращения пылевого потока возникают центробежные силы, под действием которых взвешенные в воздухе частицы пыли стремятся выделяться из него в радиальном направлении. Одновременно на эти частицы в противоположном направлении действуют силы аэродинамического сопротивления. Частицы, центробежная сила которых больше силы аэродинамического сопротивления, отбрасываются к стенкам кожуха и поступают в бункер. Очи- щенный воздух через перфорацию ротора всасывается в вентилятор и затем выводится наружу. Эффективность очистки этих аппаратов зависит от выбранного соотношения центробежной и аэродинамической сил и теоретически может достигать 100 %. Величина центробежной силы является функцией числа оборотов и диаметра ротора. Величина аэродинамической силы является функцией скорости просасывания воздуха через перфорацию ротора, т.е. производительности вентилятора.

очищенный газ

газ очищенный газ

Рис. 10. Пылеуловитель ротационного типа: 1 - вентиляторное колесо; 2 - кожух; 3 - пылеприемное отверстие; 4 - выхлопная труба Рис. 11. Противоточный ротационный пылеуловитель: 1 - кожух; 2 - ротор; 3 - колесо вентилятора; 4 - бункер Диаметр минимальной улавливаемой частицы пыли противопоточным ротационным пылеотделителем определяется по формуле:

с! = -± т1п 20™ Рп яЪ ' где рп и рв - плотность пыли и воздуха, кг/м3; w - окружная скорость, м/с; Qv -производительность противопоточного ротационного пылеуловителя, м /ч, (С^^ОО-тг-Ъ-^-рп-с^а/рв-у); с1а - диаметр частицы; Ъ=Ьс1о2/8-К - приведенная ширина всасывающего отверстия ротора пылеуловителя, м; R - радиус окружности ротора, м; i - количество отверстий, шт; dо - диаметр отверстий, м; V - коэффициент кинематической вязкости, м2/с.

|

|||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-18; просмотров: 2248; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.008 с.) |

запыленные

запыленные обогащенный пылью газ

обогащенный пылью газ