Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

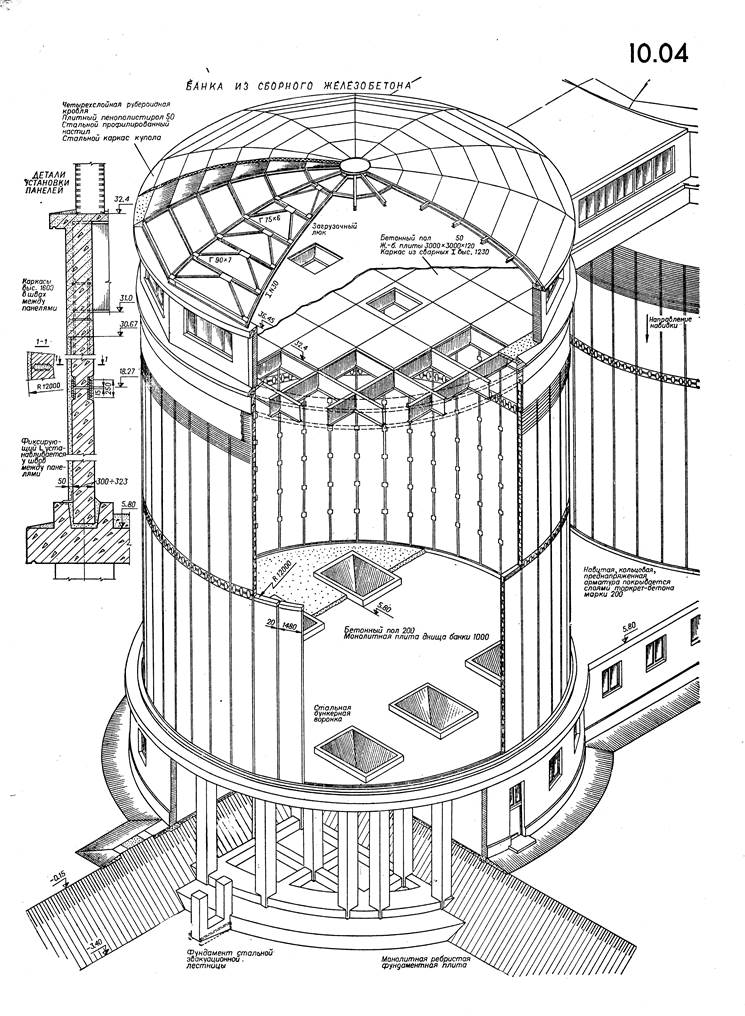

Лист 10.03. Унифицированная секция силосного корпуса Лист 10:04. Банка резервуарного складаСодержание книги

Поиск на нашем сайте

С и л о с ы — глубокие хранилища с соотношением высоты к наименьшему поперечнику банки более 1,5, в большинстве случаев цилиндрические;

группируются в основном в корпуса, предназначенные для долговременного храпения сыпучих материалов; выполняются из монолитного и сборного железобетона. При объединении четырех цилиндрических силосов между ними образуются «звездочки», используемые для размещения лестниц, фильтров или как дополнительные емкости. Четырех- и шестигранные банки располагаются вплотную. Во избежание значительных изгибающих моментов в стенках длину грани рекомендуется принимать до 4 м. В силосном корпусе несколько банок объединены общим фундаментом, подсилосным этажом для заезда транспорта, общими стенками при четырех- и шестигранных банках и надсилосной галереей с подающими грузы механизмами. Загрузка силосов осуществляется транспортерами через люки в перекрытии или пневматическим способом по трубопроводам. Выгрузка через выпускные отверстия происходит самотеком или побуждается пневматическим способом (при сыпучих с большой объемной массой и тенденцией к слеживанию, например таких, как цемент). Угол наклона стенок воронки в бункерах или скосов набетонки в силосах должен превышать на 3—5° угол трения материала о них. Изображенные на листе 10.03 унифицированные типовые секции силосных складов с силоса-ми диаметром 12 м предназначены для хранения различных сыпучих материлов объемной массой до 1,6 т/м3. Показанные на чертеже основные конструктивные элементы корпуса образуют собственно хранилище. В конкретном проекте они дополняются приемным устройством, надсилосны-ми галереями, лифтами, лестницами, железнодорожными или автомобильными весами и тому подобными частями, выполненными с применением унифицированных изделий. Днища банок располагаются на высоте 10,8 м для пропуска железнодорожного состава под силосом и 6 м для заезда автомашин. Высота банок вместимостью 3000 м3 — 30 м; 1700 м3—18 м. В зависимости от конкретных условий типовая секция может состоять из одной, двух и четырех банок общей вместимостью до 12000 м3. Фундаменты железобетонные монолитные, при грунтах средней плотности — сплошные на всю секцию в виде балочной или безбалочной плиты с подколонниками стаканного типа под показанным на чертеже высоким подсилосным этажом. Глубина заложения не менее 3 м; при наличии железнодорожных весов — не менее 5 м. При особо прочных, практически несжимаемых грунтах могут быть выполнены раздельные фундаменты в виде лент и отдельно стоящих башмаков. При слабых, сильно сжимаемых грунтах основание усиливается или забиваются сваи, передающие нагрузку на нижележащие слои. Колонны площадью сечения 1X1 м устанавливаются в стакан подколонников на выровненный по нивелиру слой бетона. Замоноличивание в стакане производится бетоном на мелком щебне марки не ниже 200. Подсилосный этаж одного силоса составляют 12 колонн, сгруппированных по 3 и расположенных по прямоугольной осевой сетке. Они перекрываются сборными железобетонными балками, образующими внешнее кольцо под стенами банки и внутренний квадрат под стальной полуворонкой. Колонны сопрягаются с балками перевязкой и сваркой выпусков арматуры. Стыки замоноличиваются бетоном марки 300. Днище силоса образует монолитная плита толщиной 0,4 м с наклонным бетонным слоем и стальной полуворонкой, верхнее отверстие которой меньше диаметра силоса. Стенки банки собираются из лотковых элементов длиной 1/4 окружности, высотой 1,2 м и толщиной 0,16 м, расположенных с перевязкой сварных вертикальных стыков. Горизонтальные швы усилены растворной шпонкой и сваркой через 1/12 окружности. На монтаже лотковые элементы могут укрупняться в царги. В местах сопряжения силосов в горизонтальные швы между элементами закладываются арматурные каркасы и стяжные болты. Стыки силосов замоноличиваются бетоном на мелком гравии. Для образования шпонки в пределах стыка в лотковых элементах предусмотрены пазы. Покрытие силосов выполняется из сборных железобетонных плит номинальным размером 3 X X 3 X 0,2 м, уложенных по стальным балкам. На участках с отверстиями для технологического оборудования укладываются специальные или монолитные плиты. Стальные рамы, образующие каркас надсилосной галереи, опираются непосредственно на балки перекрытия. Фахверковые стены и кровля надсилосной галереи выполняются из волнистых асбе-стоцементных листов. Назначение и конструкция резервуарного склада, фрагментарно изображенного на листе 10.04, аналогичны описанным выше. Разница в данном случае заключается в отношении высоты к диаметру банки (менее 1,5) и в разрезке стенок. Отдельно стоящие банки большого диаметра могут быть собраны из вертикальных панелей и упрочнены обжатием предварительно-напряженной спиральной арматурой. Панели устанавливаются в кольцевой паз днища и свариваются между собой стальными накладками, расположенными изнутри в вертикальных и с обеих сторон в горизонтальных швах. Швы замоноличиваются раствором марки 300. Точность установки панелей обеспечивается уголками-фиксаторами, расположенными по наружной цилиндрической поверхности банки. В уровне опирания стальных балок покрытия стенка резервуара завершается кольцом из монолитного железобетона. Арматура навивается в несколько слоев машиной АНМ-5 сверху вниз, после того как замоноли-ченные швы достигнут проектной прочности. Натяжение происходит за счет разности скоростей намотки и выдачи проволоки. Оно может быть доведено до 11 000 кгс/см2. Каждая спираль покрывается торкретом. Толщина образующейся обоймы 10 мм для внутренних и 25 мм — для наружных витков. Последующий слой навивается также по достижении проектной прочности торкретом в предыдущей обойме. Возникающее в результате обжатия предварительное напряжение обеспечивает высокую трещиноустойчивость конструкций резервуара. Резервуарные склады находят все большее распространение, так как они на 15% и более экономичнее силосных.

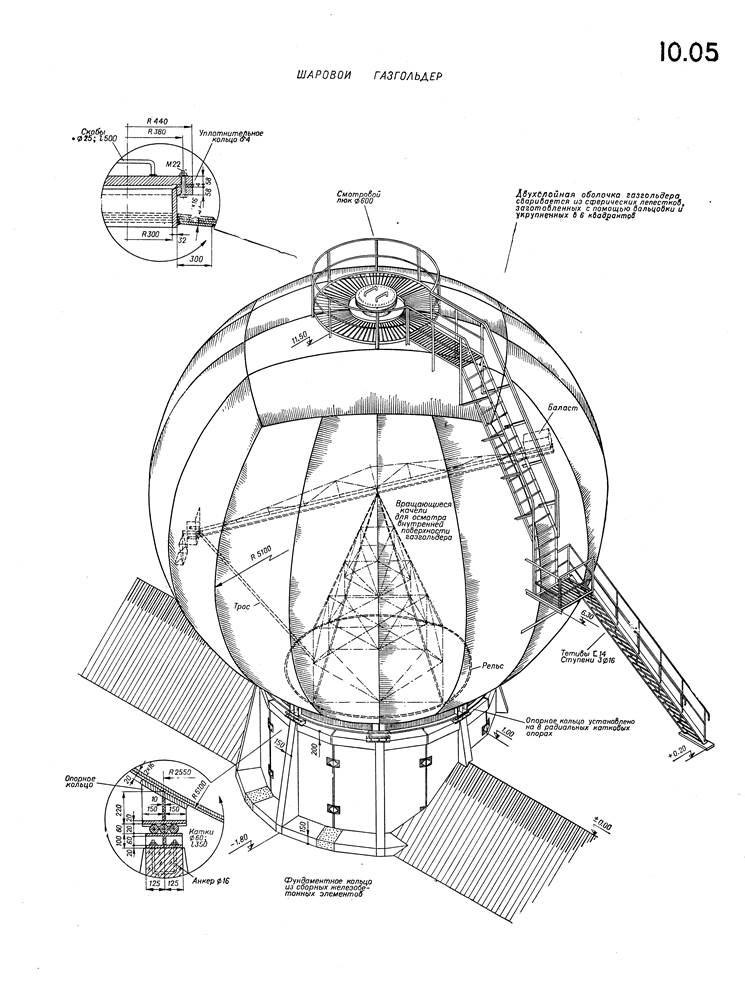

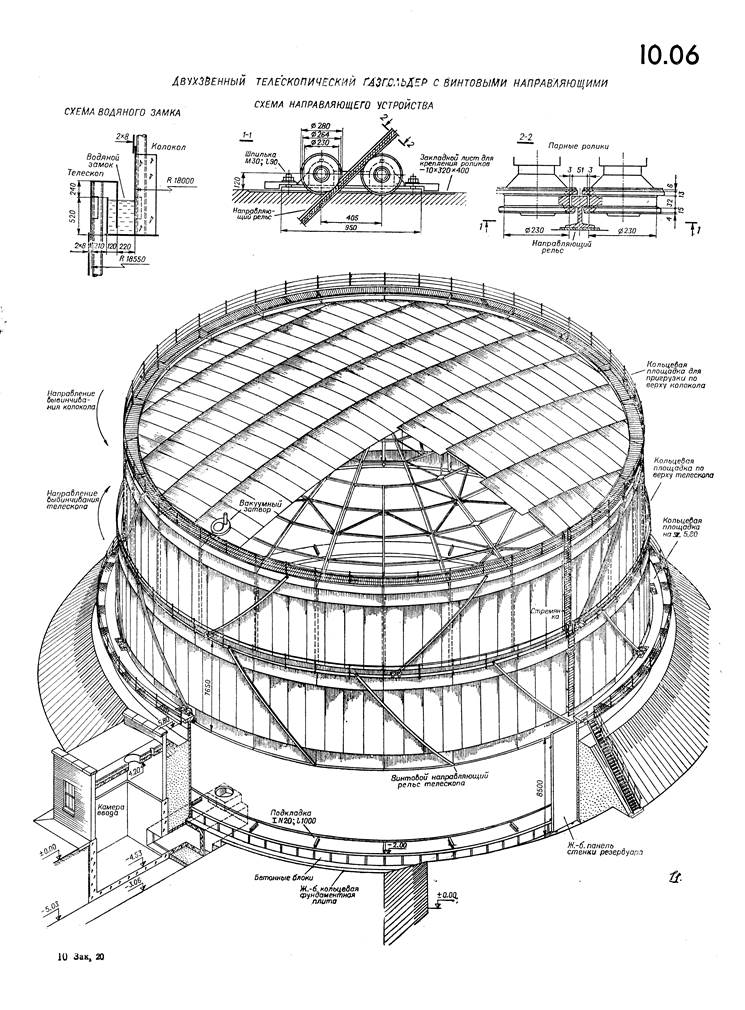

ЛИСТ 10.05. Шаровой газгольдер вместимостью 550 м3 Лист 10.06. Мокрый двухзвенный газгольдер вместимостью 15 000 м3 В зависимости от избыточного давления хранимых газов газгольдеры выполняются постоянного и переменного объема. Газгольдеры постоянного объема представляют собой замкнутые емкости, предназначенные для хранения сжатых газов под переменным давлением. Мокрые газгольдеры переменной вместимости раздвигаются по мере заполнения их газом, сохраняя постоянное давление. Изменяющаяся вместимость образуется в них погруженным в резервуар с водой колоколом и развивающим его телескопом. Изображенный на листе 10.05 шаровой газгольдер используется для хранения сжиженных углеводородных газов (технический пропан). Внутреннее давление пропана при расчетной температуре 50° С равно 16,4 ат. Для экономного раскроя параметры шара должны выбираться таким образом, чтобы его большой круг был кратен учетверенной ширине стандартного листа. В данном случае объем шара равен 550 м3, диаметр— 10,2 м и большой круг — 32 м. В нем укладывается 16 обечаек шириной 2 м (из листовой стали) или 32 обечайки шириной 1 м (из более дешевой универсальной стали). Сферическая оболочка сваривается на месте из шести равных квадрантов. Ее раскрой аналогичен раскрою покрышки футбольного мяча. Квадранты свариваются на стенде укрупнительной сборки из четырех или восьми обечаек. При расчетном давлении 16,4 ат требуемая толщина оболочки 32 мм. В целях удешевления заготовки (замена штамповки вальцовкой) сферические обечайки выполняются двухслойными из листов толщиной 16 мм, свариваемых электрошлаковой сваркой. Сферический сосуд свободно уложен на опорное кольцо, свальцованное по его поверхности. Для снятия температурных напряжений опорное кольцо при посредстве катков имеет возможность радиального смещения относительно железобетонного фундамента. Фундаментное кольцо собирается из железобетонных блоков таврового сечения, замоноличиваемых при установке. Газгольдер снабжен двумя люками-лазами, расположенными на полюсах сферы. В месте врезки люка оболочка усилена кольцевыми накладками. К площадке, расположенной вокруг верхнего люка, ведет стальная лестница. Штуцера врезаются в сферу по месту подхода газопроводов. Внутри газгольдера, на вращающейся в центре шара опоре, установлены качели с балластом и регулирующим подъем тросом, позволяющие производить обследование любого участка сферической поверхности. У изображенного на листе 10.06 мокрого двух-звенного газгольдера железобетонный резервуар заглубляется в грунт полностью или частично в зависимости от уровня грунтовых вод. Он состоит из напряженно-армированных стеновых панелей и монолитного днища. Весь резервуар обжат высокопрочной холоднотянутой проволокой, навиваемой на стенку с дополнительными слоями на уровне днища. По периметру днища проходит утолщенное армированное кольцо, на нем установлены подставки для опирания колокола. Сборная стенка резервуара завершается железобетонным монолитным оголовком, к которому прикреплены стальные элементы кольцевой площадки. Выступающая над земляной обсыпкой часть стенки утепляется шлаковойлоком или другими эффективными утеплителями и штукатурится по стальной сетке. Оболочки стенок телескопа и колокола и крышки колокола изготовляются методом рулонирова-ния или методом укрупненных панелей. Для листов толщиной 5 мм вертикальные соединения выполняются встык, а горизонтальные — внахлестку. Листы толщиной 3—4 мм (кровля колокола) соединяются по всем направлениям внахлестку. Монтажные соединения отдельных рулонов выполняются внахлестку с напуском 100—150 мм. Максимальный диаметр рулона 3200 мм, максимальная масса 40 т. Рулонированные оболочки разворачиваются непосредственно в резервуаре. Несущий каркас колокола состоит из трубчатых стоек и связанной с ними системы радиальных стропил. Между стропилами расположены распорки и связи. Окрайка оболочки кровли приварена к стропилам, остальная часть свободно опирается на них. Винтовые направляющие могут быть выполнены из усиленного листом узкоколейного рельса, сварного двутавра или специально прокатываемого профиля. Они выгибаются по винтовой линии, идущей по цилиндру колокола или телескопа под углом 45° к горизонту, и прикрепляются к оболочке. Винтовые направляющие пропускаются сквозь чугунные ролики, попарно закрепленные на стальных опорных плитах, установленных по верху резервуара и телескопа. Опорные плиты парных роликов закрепляются на болтах с последующей монтажной сваркой. Для рихтовки комплекта дыры в опорных плитах овальные в тангенциальном направлении. Допускаемые перемещения роликов способствуют устранению заеданий при незначительных деформациях винтовой направляющей.

|

||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 417; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.181.181 (0.011 с.) |