Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Сваебойные копры: назначение, устройство, принцип работы.Содержание книги

Поиск на нашем сайте

Сваебойные копры: назначение, устройство, принцип работы. Универсальным базовым оборудованием для перемещения свай с мест их раскладки к местам погружения, их установки, поддержания и направления, а также для крепления погружателя являются копры, обеспечивающие также передвижение сваебойного оборудования вдоль фронта работ. Копрами, кроме того, погружают сваи-оболочки кольцевого сечения диаметром от 0,5 до 2,5 м длиной до 30 м, состоящие из звеньев длиной 3... 8 м, а также металлический шпунт специального корытного или 2-образного профиля длиной до 25 м. Различают копры рельсовые (КР) и навесные (КН) на тракторах, одноковшовых экскаваторах и автомобилях. Применяют также навесное копровое оборудование (КО) на гусеничных тракторах, экскаваторах и кранах, реже - на автомобильных (пневмоколесных) кранах. Главным параметром отечественных копров, входящим в их индекс, является максимальная длина погружаемых свай (до 8, до 12, до 16, до 20 и до 25 м). По степени подвижности рабочего оборудования различают копры универсальные, полууниверсальные и простые. Рабочий процесс копра состоит из его перемещения к месту установки сваи, ее строповки, подтягивания, установки на точку погружения по предварительно выполненной разметке, выверки правильности ее положения, закрепления на свае наголовника, предохраняющего ее от разрушения при ударном погружении, установку на сваю погружателя, расстроповку сваи, ее погружение с последующей выверкой направления, подъем погружателя и снятие с погруженной сваи наголовника. Навесные копры являются наиболее распространенным типом машин для производства свайных работ. Они могут быть универсальными и полууниверсальми. В качестве базовых машин используют тракторы, одноковшовые экскаваторы и автомобили.

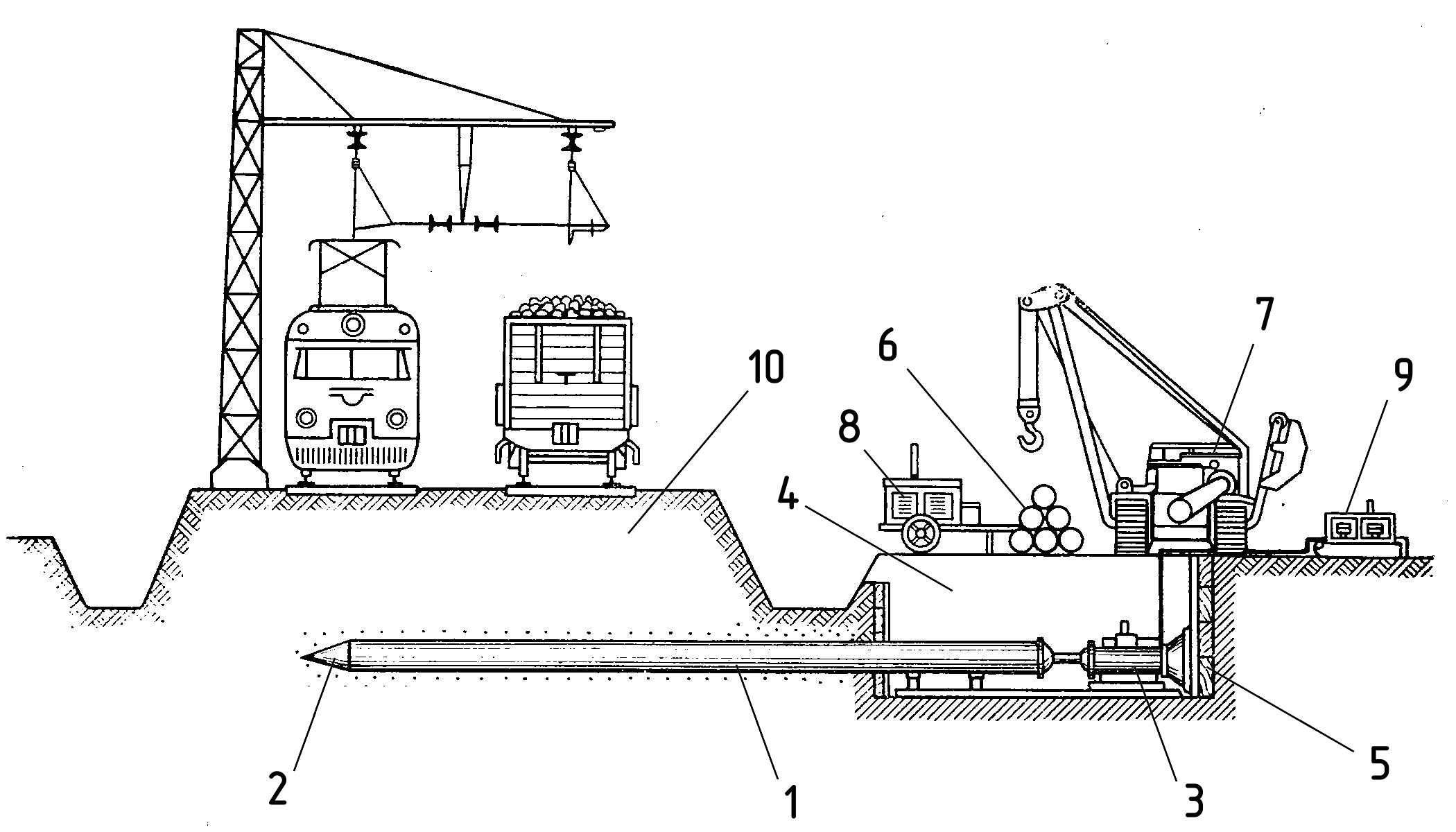

Рис. 20.3. Копер навесной на автомобиле Копры на автомобилях применяются при выполнении свайных работ малых объемов на рассредоточенных небольших объектах 18* 275 в радиусе до 200 км, а также при инженерно-геологических изысканиях и контрольных исследованиях, привязке и корректировке проектов свайных фундаментов. Копры на автомобилях обладают высокой мобильностью, в транспортное положение копровое оборудование переводится без разборки и снятия молота и применения грузоподъемных средств, на что тратится 10... 15 мин. С помощью копров на автомобилях можно забивать сваи (вертикальные и наклонные) длиной до 8 м и массой до 2,5 т.

Конструкция копра на автомобиле 10 приведена на рис. 20.3 и включает в себя копровую стрелу 4 с головкой 6, подвижную раму 2, гидроцилиндр 7 механизма подъема стрелы, гидроцилиндры 8 наклона стрелы, механизм 3 подъема сваи. Подъем молота 5 и сваи осуществляется с помощью гидрополиспастов. В рабочем положении устойчивость копра обеспечивается гидравлическими выносными опорами 1. Гидроцилиндры копрового оборудования приводятся в действие через гидрораспределители 9 от гидросистемы автомобиля. В транспортном положении копровая стрела опирается на стойку 11.

Рельсовые копры с электрическим и электрогидравлическим приводом, передвигаются по рельсовому пути. В их конструкциях используются сборочные единицы и механизмы строительных башенных кранов.

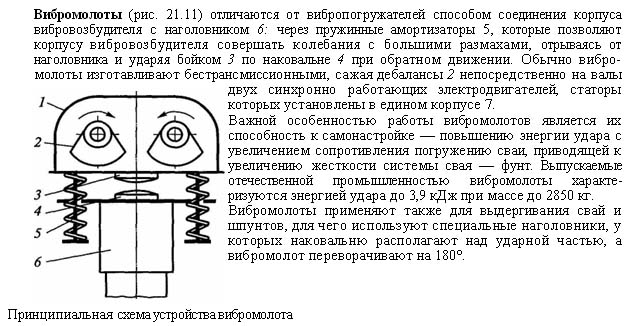

Вибромолоты: назначение, устройство, принцип работы

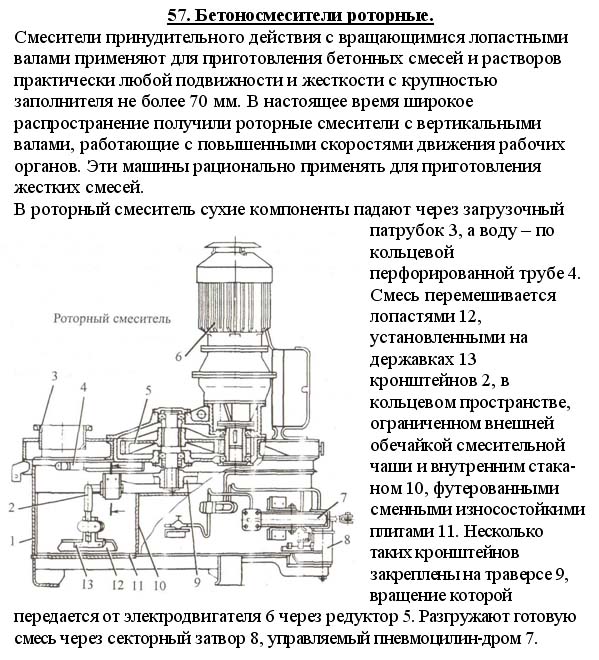

Бетоносмесители гравитационные цикличные: назначение, устройство, принцип работы. Бетносмесители роторные: назначение, устройство, принцип работы

Проходки тоннелей БП осуществляют в основном под трамвайными и ж/д путями, автотрассами путем образования гор-х скважин под трубы, являющимися защитными кожухами для коммуникаций. К наиболее распространенным бестраншейным способам прокладки коммуникаций относятся: горизонтальное механическое бурение, прокол и продавливание, щитовая проходка. При бестраншейной прокладке сохраняются целостность и нормальная работа пересекаемых дорог и улиц, наземных и подземных сооружений, сокращаются объем земляных работ (на 60...80%), сроки и стоимость прокладки коммуникаций, которая может проводиться круглогодично. Выбор оптимального способа бестраншейной прокладки определяется геометрическими размерами, назначением и глубиной заложения 328

Установка горизонтального бурения (УГБ): назначение, устройство, принцип работы.

1-головка фрезерная, 2-якорь, 4-канат, 3,5- обоймы тягового полиспаста, 6- рама, 7-лебедка, 8-двигатель-привод,9-кран-трубоукладчик, 10- трансмиссия, 11-стяжные хомуты, 12-труба, 13-шнек, 14-нагревательные катки. . Подача установки при бурении скважины обеспечивается тяговой лебедкой с тяговым усилием до 80 кН через канатный полиспаст переменной кратности (2… 10). Наибольшие сопротивления подаче установки в забой возникают при строительстве переходов в легко поддающихся обрушению песчаных грунтах, при ликвидации зазора между трубой-кожухом и скважиной. В приводе тяговой лебедки имеется коробка передач, обеспечивающая несколько (до 6) скоростей вращения барабана и его реверс. Скорость подачи выбирается в соответствии с конкретными условиями проходки и составляет среднем 2…5,5 м/ч при строительстве переходов в средних грунтах и 1,8…3,5 м/ч — в тяжелых. Сухая транспортировка разработанного грунта из забоя в траншею осуществляется винтовым конвейером, длина которого соответствует протяженности перехода. Буровая головка обеспечивает бурение скважины несколько большего (на 30…50 мм) диаметра по сравнению с наружным диаметром прокладываемой трубы-кожуха, что позволяет значительно уменьшить лобовое сопротивление подаче установки в забой. Оптимальная частота вращения шнека 0,18…0,3 с-1 при разработке средних грунтов и 0,1…0,15 cr1 — тяжелых.

67.Механический и вибрационный проколы скважин. Прокол при прокладке труб осуществляется за счет вытеснения и уплотнения грунта (без его разработки) прокладываемой трубой, пневмопробойником или раскатчиком грунта. Для проходки скважин диаметром до 250мм. Различают прокол механический (статический) и вибропрокол. При механическом проколе вдавливаемой в грунт трубе сообщается поступательное движение от продавливающего устройства или же она протаскивается через готовую скважину, полученную с помощью пневмопробойника или раскатчика грунта. При вибропроколе применено вибрирование наконечника прокладываемой трубы (реже самой трубы) при одновременном вдавливании их в грунт.

1-трубная нить, 2оголовок, 3-гидравлический домкрат, 4-рабочий приямок, 5-подпорная стенка, 6-трубы, 7-трубоукладчик, 8-сварочный агрегат, 9-насосная станция, 10-жд полотно. П рименяют для прокладки трубопроводов различного назначения диаметром до 426 мм в глинистых и суглинистых грунтах, при максимальной протяженности проходок до 40...60 м. Для уменьшения лобового сопротивления на конце ведущего звена трубопровода устанавливают конический наконечник, диаметр основания которого превышает диаметр трубопровода на 20...30 мм. Продвигаясь в грунте, наконечник раздвигает и уплотняет его, образуя скважину. Скорость прокола до 1,5 м/ч. +бесшумность. Нет вибрации. –потеря устойчивости трубной плиты и ее изгиб при сооружении длинных переходов. Вибропрокол применяют при прокладке трубопроводов в песчаных, супесчаных и водонасыщенных грунтах, в которых нельзя получить устойчивую скважину и поэтому механический прокол сильно затруднен, или практически невозможен из-за больших сопротивлений движению трубы, зажатой грунтом. Сущность вибропрокола заключается в том, что прокладываемой трубе (или ее наконечнику) одновременно с усилием подачи сообщаются продольно направленные вдоль ее оси колебания, резко уменьшающие (в 8...10 раз) трение между грунтом и внедряемой в него трубой.

+простота, возможность работы в стесненных условиях. -неустойчивость стенок скважины, потеря оборудования при невозможности проведения аварийно-спасательных работ. 68 Пневмопробойники: назначение, устройство, принцип работы.

1- корпус; 2 - съемный расширитель; 3 - ударник; 4 - золотник; 5 - реверсивное устройство; 6 – рукав

Рабочим инструментом пневмопробойника является цилиндрический корпус, в котором размещен ударник, совершающий под действием сжатого воздуха возвратно-поступательное движение и наносящий удары по корпусу. Под действием ударов корпус пневмопробойника внедряется в грунт, образуя скважину. Обратному перемещению машины препятствуют силы трения по боковой поверхности корпуса. Реверсивное устройство позволяет изменить направление ударов, а следовательно, и движение машины, т. е. вернуть ее назад. Максимальная длина пробиваемых скважин в зависимости от грунтовых условий равна: горизонтальных — до 40, вертикальных — до 15 м.Создание скважины в грунте заключается в однократной (без расширителя) или многократной (с расширителем) проходке пневмопробойника от входного приямка к приемному. Пневмопробойник с расширителем должен запускаться только по предварительно пробитой скважине. Пневмопробойники предназначены для пробивания сквозных и глухих горизонтальных, наклонных и вертикальных скважин в уплотняемых грунтах, для забивания в массив грунта или в ранее пройденную скважину металлических кожухов, извлечения из грунта вышедших из строя коммуникаций, формования в грунте асбестоцементных и бетонных трубопроводов, изготовления бетонных и железобетонных свай, глубинного уплотнения насыпных и просадочных грунтов и для выполнения ряда других работ (устройства шпунтовых ограждений, отбора проб грунта, очистки действующих коммуникаций и т. д).

Прокладка труб всех типов Секциятрубы крепится к пневмопробойнику при помощи адаптера и затягивается в скважину по мере ее формирования. По мере продвижения пневмопробойника, труба наращивается во входном приямке (резьбовые соединения, сварка и т.д.) В отдельных случаях (большие диаметры и длина) рекомендуется затягивать трубу в предварительно пробитую скважину при помощи лебедки.

Рис 3-А. Затягивание труб секциями

Прокладка стальных труб Помимо затягивания стальных труб в скважины, возможна также их непосредственная забивка в грунт. Трубы можно забивать как закрытым концом (при сравнительно небольших диаметрах), так и открытым концом (при больших диаметрах). В последнем случае попадающий в трубу грунт извлекается при помощи грунтозаборного устройства, состоящего из «совка» и пневмопробойника меньшего диаметра. Совок, при помощи пневмопробойника, внедряется в трубу, наполняется грунтом и извлекается путем обратного (реверсного) движения пневмопробойника. Процедура повторяется несколько раз до полной очистки забитой трубы. Забивание труб возможно как непосредственно в грунт, так и в предварительно пробитую лидирующую скважину. Забивка в скважину рекомендована при больших диаметрах.

Сваебойные копры: назначение, устройство, принцип работы. Универсальным базовым оборудованием для перемещения свай с мест их раскладки к местам погружения, их установки, поддержания и направления, а также для крепления погружателя являются копры, обеспечивающие также передвижение сваебойного оборудования вдоль фронта работ. Копрами, кроме того, погружают сваи-оболочки кольцевого сечения диаметром от 0,5 до 2,5 м длиной до 30 м, состоящие из звеньев длиной 3... 8 м, а также металлический шпунт специального корытного или 2-образного профиля длиной до 25 м. Различают копры рельсовые (КР) и навесные (КН) на тракторах, одноковшовых экскаваторах и автомобилях. Применяют также навесное копровое оборудование (КО) на гусеничных тракторах, экскаваторах и кранах, реже - на автомобильных (пневмоколесных) кранах. Главным параметром отечественных копров, входящим в их индекс, является максимальная длина погружаемых свай (до 8, до 12, до 16, до 20 и до 25 м). По степени подвижности рабочего оборудования различают копры универсальные, полууниверсальные и простые. Рабочий процесс копра состоит из его перемещения к месту установки сваи, ее строповки, подтягивания, установки на точку погружения по предварительно выполненной разметке, выверки правильности ее положения, закрепления на свае наголовника, предохраняющего ее от разрушения при ударном погружении, установку на сваю погружателя, расстроповку сваи, ее погружение с последующей выверкой направления, подъем погружателя и снятие с погруженной сваи наголовника.

Навесные копры являются наиболее распространенным типом машин для производства свайных работ. Они могут быть универсальными и полууниверсальми. В качестве базовых машин используют тракторы, одноковшовые экскаваторы и автомобили.

Рис. 20.3. Копер навесной на автомобиле Копры на автомобилях применяются при выполнении свайных работ малых объемов на рассредоточенных небольших объектах 18* 275 в радиусе до 200 км, а также при инженерно-геологических изысканиях и контрольных исследованиях, привязке и корректировке проектов свайных фундаментов. Копры на автомобилях обладают высокой мобильностью, в транспортное положение копровое оборудование переводится без разборки и снятия молота и применения грузоподъемных средств, на что тратится 10... 15 мин. С помощью копров на автомобилях можно забивать сваи (вертикальные и наклонные) длиной до 8 м и массой до 2,5 т. Конструкция копра на автомобиле 10 приведена на рис. 20.3 и включает в себя копровую стрелу 4 с головкой 6, подвижную раму 2, гидроцилиндр 7 механизма подъема стрелы, гидроцилиндры 8 наклона стрелы, механизм 3 подъема сваи. Подъем молота 5 и сваи осуществляется с помощью гидрополиспастов. В рабочем положении устойчивость копра обеспечивается гидравлическими выносными опорами 1. Гидроцилиндры копрового оборудования приводятся в действие через гидрораспределители 9 от гидросистемы автомобиля. В транспортном положении копровая стрела опирается на стойку 11.

Рельсовые копры с электрическим и электрогидравлическим приводом, передвигаются по рельсовому пути. В их конструкциях используются сборочные единицы и механизмы строительных башенных кранов.

|

|||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 2090; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.220.204.184 (0.013 с.) |

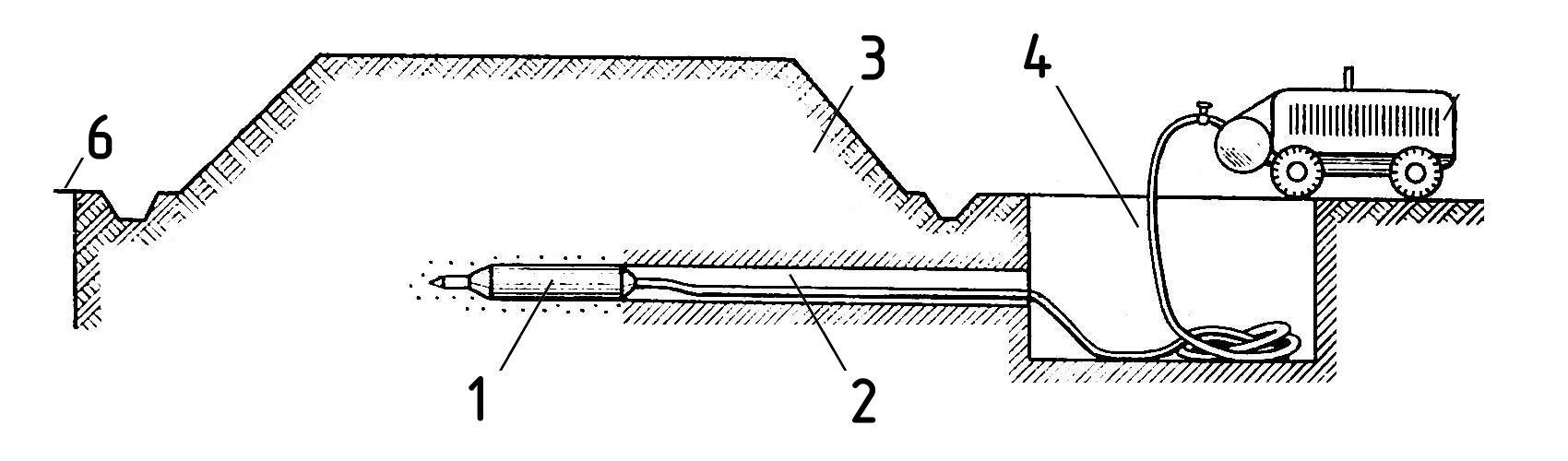

Механический прокол.

Механический прокол. 1-пневмопробой, 2-скважина, 3-автодорога, 4-рабочий котлован, 5-компрессор, 6-выходной приямок. Вибропроколом прокладывают трубы диаметром до 426 мм на длину до 25...50 м. Скорость проходки зависит от грунтовых условий и диаметра прокладываемой трубы и составляет, в среднем 20...60 м/ч.

1-пневмопробой, 2-скважина, 3-автодорога, 4-рабочий котлован, 5-компрессор, 6-выходной приямок. Вибропроколом прокладывают трубы диаметром до 426 мм на длину до 25...50 м. Скорость проходки зависит от грунтовых условий и диаметра прокладываемой трубы и составляет, в среднем 20...60 м/ч.