Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчеты количества оборудования, его загрузки и степени синхронизации операций технологического процессаСодержание книги

Поиск на нашем сайте

Расчеты количества оборудования для каждой операции проводится по формуле:

где nрi – расчетное число станков на i-той операции, шт.; tштi – штучное время на и-ту операцию, мин.; τ – такт поточной линии, мин./шт. Округляем nрi к первому большему или ближайшее целоe числу – получим принятое количество станков nпрi. Загрузка оборудования ηзi определяем для каждой i – ой операции по формуле:

Загрузка оборудования на отдельных операциях не должно превышать 85 – 90% для создания резерва оборудования с целью обеспечения бесперебойной работы поточной линии. Если при расчетах Для эффективной работы оборудования на поточной линии необходимо, чтобы загрузка оборудования на большинстве операций не было выше чем 60 – 70%. Низкая загрузка допустима лишь на отдельных операциях (чаще всего – сверлящих, резьбонарезных, слесарных и т.і.). Если загрузка оборудования оказывается на большинстве операций ниже 60 – 70%, то необходимо пересмотреть годовую программу выпуска деталей и согласовать ее с руководителем проекта. Студент должен привести в объяснительной записке пример расчетов количества оборудования и других показателей для одной операции, а результаты расчетов по остатку операций свести к таблице 2.1. В таблицу 2.1 заносятся также результаты расчетов степени десинхронизации операций, порядок расчетов которого приведен ниже.

Таблица 2.1 - Расчеты оборудования на поточной линии

Средняя загрузка оборудования ηз сэр рассчитывается по формуле:

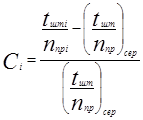

где m – число операций. Степень не синхронизации операций рассчитывается по формуле:

где

Средний рабочий такт поточной линии находится по формуле:

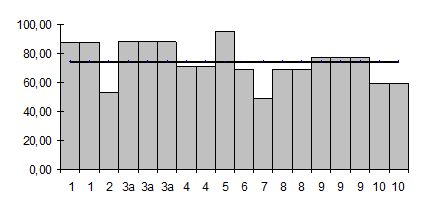

По полученным результатам строится график синхронизации операций (рисунок 2.1) и график загрузки оборудования (рисунок 2.2).

Рисунок 2.1 - График синхронизации операций

Рисунок 2.2 - График загрузки оборудования на операциях По степени синхронизации операций на поточной линии определяется тип поточной линии, от которого зависит организация работ и выбор транспортных средств. Если на всех операциях степень десинхронизации не превышает

Выбор оборудования Выбор оборудования на практике осуществляется одновременно с проектированием технологического процесса. При этом чаще всего ориентируются на имеющийся состав оборудования. При выборе оборудования в проекте необходимо учитывать следующее: 1) возможность установки и обработки детали на станке. Для этого сопоставляются размеры детали и основные размеры станка. Для сверлящего станка, например, основным размером является диаметр – самый большой диаметр сверления. Для токарного станка – высота центров и расстояние между центрами. Радиус детали не может превышать высоту центров, а длина детали – расстояние между центрами; 2) стоимость станка; нужно использовать оборудования с меньшей ценой. Выбор станков обычно нужно проводить по прейскуранту оптовых цен на металлорежущие станки. В проекте можно воспользоваться данными таблицы 1.1. Потом составляется ведомость оборудования на поточной линии (таблица 2.2).

Таблица 2.2 - Ведомость оборудования на поточной линии

Планирование поточной линии Планирование оборудования (размещение станков на плане) необходимо выполнять таким образом: на лист миллиметровки наносится сетка колонн, которая характеризуется шагом колонн и шириной прогона. Рекомендуется применить расстояние между осями сопредельных колонн вдоль прогона (шаг колонн) - 6, 12 метров, а расстояние между сопредельными рядами колонн (широту прогона) – 12, 15, 18, 24 метра. Наиболее распространенными является сетка колонн Планирование в проекте нужно начинать с угла здания. За базу отмера расстояния берется ось внешнего ряда колонн. Для планирования используются габариты станков, которые представляют собой вид станка на плане с изображением его выдвижных частей. Габариты станков размещены в специальных альбомах. Типичные габариты станков приведены в [2]. Пользуясь типичными очертаниями разных станков, можно получить габариты нужного станка. Необходимо знать правила размещения оборудования на поточной линии: 1) оборудование должно быть расставленным по ходу технологического процесса, согласно последовательности выполнения операций; 2) рекомендуется, как наиболее рациональное, размещение станков вдоль прогона в один, два и больше параллельных рядов; 3) между параллельными рядами станков нужно предусмотреть и показать транспортные между операционные средства; 4) все расстояния между станками, станками и колонами, станками и транспортными средствами должны быть взяты в соответствии с действующими нормами[1,2]; 5) при размещении станков не следует стремиться размещать их симметрично по ширине прогона. При небольшому количеству станков часть площади прогона может остаться свободной (в проекте). На практике она будет занята вторыми поточными линиями; 6) площадь, которую занимают станки и проходы (производственная площадь участка) определяется из планировки; 7) правильность размещения оборудования проверяется сравнением удельной производственной площади из запроектированной планировки и нормами удельной площади для разных групп оборудования: а) малые станки – 5-9 м 2; б) средние – 10-16 м 2; в) большие – 18-60 м 2 Удельная производственная площадь находится делением площади участка на количество размещенных станков; 8) на планировке должны быть показаны основные размеры, а также линия движения детали между операциями технологического процесса. Пик линии указывает на то, что деталь обрабатывает на данном станке. Количество пиков отвечает числу операций. Если на операции установлены несколько станков, то пик изображается лишь для одного из них. Линия движения детали показывает при правильном размещении оборудования на прямолинейность движения без поворотов и петель. Пример планирования поточная линия приведена в приложении А. Транспортные средства на потоке должны экономить труд рабочих. Нужно указать, какие основные требования к ним предъявляются. Рекомендуется на несинхронизированных линиях для средних и больших деталей применять рольганг, ширина которого выбирается в соответствии к размерам детали. Стандартная ширина роликов рольгангов составляет: 300, 400, 500, 650, 800, 1000 мм. Ширина рольганга на 48 мм больше. Для малых деталей применяется транспортер, который перемещает по сигналам с рабочих мест. На синхронизированных линиях нужно применить транспортер. При массе детали больше 20 кг нужно предусмотреть возле рабочих мест подъемные средства (электротельферы, кран-балки, пневматические подъемники и прочее). Условные изображения транспортных средств приведенные в [1,2].

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 412; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.82.108 (0.007 с.) |

, (2.3)

, (2.3) (2.4)

(2.4) окажется высшим за 85 – 90%, то следует увеличить количество станков.

окажется высшим за 85 – 90%, то следует увеличить количество станков. , (2.5)

, (2.5) , (2.6)

, (2.6) – рабочий такт на и-той операции;

– рабочий такт на и-той операции; – средний рабочий такт поточной линии.

– средний рабочий такт поточной линии. (2.7)

(2.7)

, то такая линия является синхронизированной непрерывно-поточной. Если же хотя бы на одной операции степень десинхронизации превышает указанную величину, то такую линию следует называть несинхронизированной.

, то такая линия является синхронизированной непрерывно-поточной. Если же хотя бы на одной операции степень десинхронизации превышает указанную величину, то такую линию следует называть несинхронизированной. или

или  метров. Размеры колонн

метров. Размеры колонн  мм или

мм или  мм, ширина капитальной стены – 400 мм; ширина оконных прорезов – 3000 мм.

мм, ширина капитальной стены – 400 мм; ширина оконных прорезов – 3000 мм.