Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Электронно-гравировальные автоматыСодержание книги

Поиск на нашем сайте

При гравировании для изменения тона объем печатающего элемента изменяется как за счет изменения глубины, так и площади печатающих элементов. Печатающие элементы на цилиндре глубокой печати, образованные при электронно-механическом гравировании, имеют вид правильной четырехгранной пирамиды, основание которой располагается на поверхности цилиндра. Поверхность скошенных стенок печатающих элементов гладкая, что обеспечивает лучшее восприятие краски бумагой. Иллюстрационный и текстовый материал гравируется одновременно. Ввиду растрового характера гравируемого изображения текст имеет несколько рваный контур. Для гравирования цилиндров глубокой печати успешно используются резцы с алмазными наконечниками. Печатающие элементы образуются последовательно один за другим при довольно высокой скорости гравирования. Для уменьшения общего времени гравирования при обработке больших цилиндров развертка изображения и гравирование производится одновременно несколькими режущими головками. Каждая гравирует отдельный участок цилиндра. При этом время гравирования уменьшается пропорционально количеству головок. Такой метод работы вполне возможен, поскольку на больших цилиндрах, как правило, изображение не бывает сплошным и представляет собой отдельные полосы книги или журнала, каждая из которых может обрабатываться отдельной головкой. В процессе гравирования управляющие сигналы из системы допечатной подготовки изданий поступают в контролер электрогравировального автомата, а затем в цифровой преобразователь (ЦАП). Преобразованные в аналоговую форму сигналы управления подаются на обмотку электромагнита, связанного с гравирующим алмазным резцом. Эти сигналы определяют степень погружения резца в медную рубашку формного цилиндра. Если изменить скорость вращения цилиндра, то форма и расположение ячеек изменяются. При больших скоростях вращения ячейки получаются удлиненными, а при малых – сжатыми. Возникающий при этом «угол поворота растра» служит предпосылкой для снижения эффекта растискивания краски. С этой точки зрения для гравирования форм для различных красок предпочтительными являются следующие виды растра: для голубой и пурпурной красок – с удлиненными или сжатыми элементами, для желтой – более грубый, для черной более тонкий. Например, при заданном растре 70 лин\см эффективная линиатура соответствующих растров выглядит следующим образом: удлиненный\сжатый 70, грубый – 58, тонкий – 100 лин\см. Использование тонкого растра существенно улучшает качество улучшения шрифтов. В целях безопасности при эксплуатации электронно-механические гравировальные автоматы оборудуются кожухом, который закрывается и открывается автоматически и постоянно обеспечивает надежную защиту обслуживающего персонала, в том числе и от шума. Для удобства тяжелые формные цилиндры устанавливаются и регулируются автоматически. Конструкция также позволяет подключить систему автоматической загрузки и выгрузки цилиндров. Лазерные автоматы Для изготовления форм глубокой печати в лазерном гравировальном автомате применяют излучение мощного лазера, который испаряет с поверхности цилиндра специальный состав из эпоксидной смолы. Преимущество этого способа изготовления форм – в высокой производительности. Один формный цилиндр длиной 160 см при длине окружности 120 см можно изготовить за 33 мин, включая подготовительные операции. Такой способ обеспечивает высокое качество воспроизведения иллюстраций и мелкокегельного текста. Установка для изготовления форм при помощи лазера состоит из секции привода цилиндра, секции лазерного экспонирования и шкафа электронных управляющих устройств. Принцип изготовления форм глубокой печати методом лазерного гравирования заключается в следующем: Вначале на цилиндре обычным химическим способом вытравливают ячейки растра одинаковой глубины (50 мкм) по всей поверхности. Затем ячейки цилиндра заполняют эпоксидной смолой, напыляемой электростатическим способом. Когда смола затвердевает, цилиндр полируют, в результате чего получают гладкую поверхность. Подготовленные таким образом цилиндры можно хранить как угодно долго. Отполированный цилиндр устанавливают в гравировальном автомате, где он вращается с частотой 1000 об\мин. На поверхности цилиндра фокусируется при помощи экспонирующей фотоголовки луч СО2 –лазера, мощьность которого изменяется в зависимости от требуемой глубины ячейки. Луч лазера, попадая на ячейку, заполненную эпоксидной смолой, испаряет ее на глубину, пропорциональную мощности луча. Таким образом, изменяя мощность луча лазера, можно получить растровые ячейки от минимальной до максимальной глубины. После экспонирования цилиндры готовы к печатанию. При больших тиражах их дополнительно никелируют и ли хромируют гальваническим методом. После печатания тиража цилиндры подвергают регенерации: удаляют краску, а затем ячейки вновь заполняют эпоксидной смолой и полируют. Цилиндр готов для повторного использования, Цикл регенерации может повторятся 5-10 раз, после чего на цилиндр наращивают новую тиражную рубашку. На установке получают формы на цилиндрах длиной до 260 см, диаметром 160 см. Скорость экспонирования 7,5мм\мин по длине цилиндра. Линиатура растра 50-300 lpi. Глубина испарения смолы в ячейках от 0,5 до 3,5 мм. Потребляемая мощность 35 кВт.

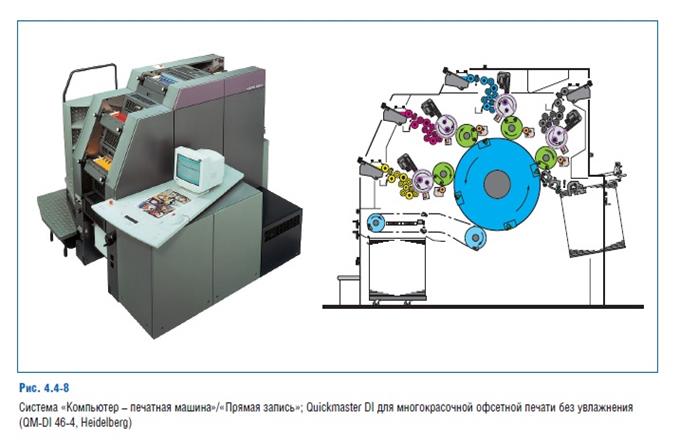

ИЗГОТОВЛЕНИЕ ПЕЧАТНЫХ ФОРМ ПЛОСКОЙ ОФСЕТНОЙ ПЕЧАТИ СПОСОБОМ Computer-to-Press (с компьютера в печатную машину). Отдельные страницы издания верстаются в электронной системе на одной полосе и передаются непосредственно из компьютера в печатную машину. Запись информации на формную пластину производится непосредственно в печатной машине. Поэтому отсутствуют этапы экспонирования пленок и их копирования на пластину. Первая печатная машина для технологии «Компьютер-печатная машина» появилась в 1991 году. Принцип действия основан на том, что в офсетных печатных машинах вместо увлажняющего аппарата установлены лазерные устройства записи. В основном используются лазерные установки с инфракрасным излучением (830 нм). Для осуществления записи методом абляции (разрушение слоя) формный материал содержит специальный слой, активно поглощающий тепло. Под действием импульса излучения лазера он подвергается испарению.

В 1995 году появилось 3-е поколение машин с записью на формный материал. Ее конструкция основана на схеме планетарного типа с 4-мя офсетными печатными секциями при одном общем печатном цилиндре. По сравнению с секционными машинами для машины планетарного типа требуется значительно меньше производственной площади. Печатный процесс соответствует офсетной печати без увлажнения, а запись формы осуществляется методом лазерной абляции.

Внутри формного цилиндра находится рулон c формным материалом. После печати использованная форма автоматически наматывается на другой рулон, а ранее не использованный формный материал подается на формный цилиндр и закрепляется на его поверхности. Изготовление печатных форм составляет 10 минут. Кассета с формным материалом сконструирована так, что ее емкости хватает на 35 заказов. Когда формный материал израсходован, приемная кассета заменяется новой. Верхний силиконовый слой формы отталкивает краску, а нижний полимерный слой воспринимает ее. При изготовлении формы возможно применение частотно-модулированного (стохастического) растрирования.

Компоненты системы прямой записи. Данные задания передаются в растровый процессор, подключенный к пульту управления машины. Сгенерированные RIP битовые карты растрированных цветоделенных изображений RIP управляет записью печатных форм одновременно во всех четырех печатных секциях. Машина с прямой записью является выводным устройством цифровых допечатных процессов. Таким образом, растровый процессор RIP управляет записью форм печатной машины. Цветопроба может изготавливаться в процессе предварительной подготовки на цветном мониторе машины или на подключенном цифровом пробопечатном устройстве (термосублиматизационном струйном принтере).

В настоящее время технология, используемая в печатной машине, предусматривает работу с формным материалом Pearldry фирмы Presstek. Процесс записи можно условно разбить на две стадии: · инфракрасный лазерный луч фокусируется на пластине и начинает воздействовать на титановый слой; · выделившееся при нагревании тепло расплавляет верхний силиконовый слой; в результате воздействия лазерного луча, слой титана испаряется и проявляется полиэстровый слой. Предохраняющий печатную форму силикон очень трудно удаляется с поверхности прожженных участков изображения. Силикон должен быть полностью удален с от экспонированных участков, иначе возможно появление марашек на печатном оттиске. Очистка осуществляется в две стадии: мягкие щетки с вакуумной системой удаляют большинство частиц силикона, а последующая смывка специальным раствором полностью завершает цикл подготовки печатной формы. После этих процедур можно сразу же начинать процесс печати.

Основная масса машин выпускается форматом А-3. В настоящее время все чаще выпускаются машины больших форматов. Фирма Heidelberg выпустила печатную машину секционного типа с записью на формном материале формата А-2 SM DI 74. Конструкция машины предусматривает возможность использования печатных форм как для офсета без увлажнения, так и для традиционного офсета. Устройство записи размещено в печатной секции таким образом, что имеется место для увлажняющего аппарата. Блок для записи оснащен лазерным устройством с 220 источниками излучения. Записывающая головка движется вдоль оси цилиндра. Изготовление форм занимает 12 минут.

Наряду с фирмой Heidelberg и другие фирмы вышли на рынок ссистемами «Компьютер – печатная машина». Например, фирма ADAST (Чехия) выпустила листовую офсетную машину формата А-2, которая также основана на технологии тепловой записи лазером. Печатная машина Dominant 745 C PD ADAST предназначена для офсетной печати без увлажнения. На рынках появляются все новые фирмы и все новые машины. Новые тенденции рынка свидетельствуют о том, что техника «Компьютер-печатная машина» находит все большее применение.

|

||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 859; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.119 (0.01 с.) |