Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технологический процесс сборки изделияСодержание книги Поиск на нашем сайте

3.1. Анализ и разработка технических требований к изделию

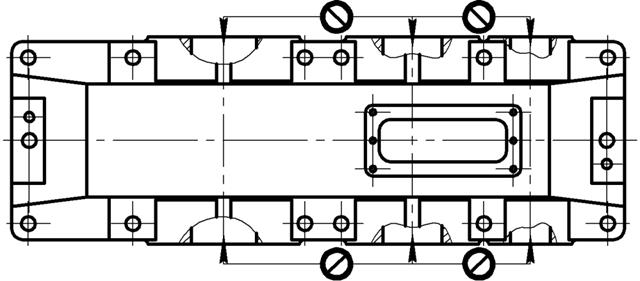

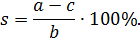

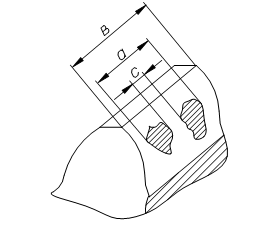

Из служебного назначения редуктора рассмотрим и сформулируем ряд технических требований, которые должны быть выполнены при его изготовлении. 1. Суммарное пятно контакта по длине зуба должно быть не менее 70 %. Невыполнение данного требования приведет к неправильному зацеплению, что повлияет на износостойкость зубчатых колес и их работоспособность, могут возникнуть вибрации при работе изделия. Данное требование контролируется так: на боковую поверхность зуба наносят краску и собирают зубчатое зацепление. Собранную передачу вращают под нагрузкой, заданной технической документацией и затем разбирают. За величину суммарного пятна контакта по длине зуба S принимают отношение расстояния а между крайними точками прилегания за вычетом разрывов с, превосходящих величину модуля в миллиметрах, к длине зуба в (рис. 1).

Рис. 1. Контроль суммарного пятна контакта

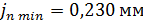

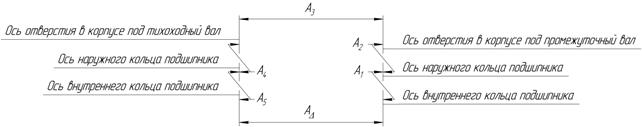

2. Для выполнения служебного назначения механизма, а именно: обеспечение минимальной величины бокового зазора зубьев (при котором исключается возможность заклинивания передачи от нагрева при разности температур зубчатых колес и корпуса в 25 °С). Необходимо обеспечить гарантированный зазор между зубьями зубчатого колеса 9 и зубчатого венца вала-шестерни 4 – в пределах Несоблюдение данного технического требования приведет к появлению шума, вибрации и повышенного износа зубчатых колес в редукторе в процессе работы. Контроль данного технического требования производим решением размерной цепи А. Схемы линейной размерной цепи приведена на рис. 2.

Рис.2. Схема линейной размерной цепи

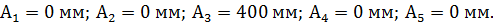

Рассчитываем номинальные размеры всех составляющих звеньев:

Из технической документации на редуктор:

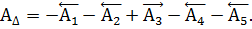

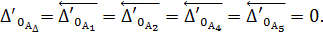

Алгебраическая сумма номинальных размеров составляющих звеньев должна быть равна номинальному размеру замыкающего звена:

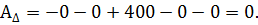

Рассчитываем среднюю величину допуска составляющего звена:

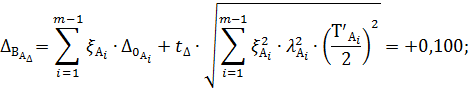

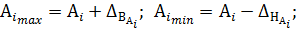

Выбираем для расчета размерной цепи метод не полной взаимозаменяемости, достаточно сложно обеспечить необходимую точность сборки с большим количеством элементов в данной размерной цепи, не целесообразно использовать другие методы взаимозаменяемости. Составляем таблицу 1, в которую по ходу расчета размерной цепи А записываем все полученные данные [4].

Расчет размерной цепи методом не полной взаимозаменяемости Таблица 1

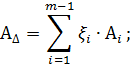

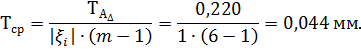

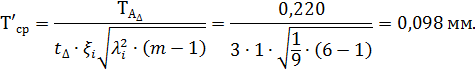

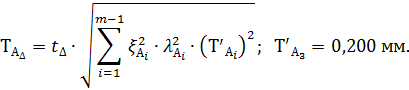

Для условий крупносерийного производства, когда заготовки деталей обрабатывают на настроенных станках по методу автоматического получения размеров, принимаем Предполагая, что заготовки деталей редуктора обрабатывают в больших количествах на настроенных станках при нормальном ходе технологического процесса, принимаем, что рассеивание размеров всех составляющих звеньев размерной цепи А подчиняется закону Гаусса и коэффициент Рассчитываем среднее число единиц допуска

где Исходя из предложения, что рассеивание размеров замыкающего звена и составляющих звеньев происходит по закону Гаусса, получим

Рассчитанное значение

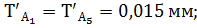

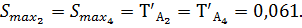

Корректируем на основе технико-экономических соображений и устанавливаем расширенный допуск на размер каждого составляющего звена. Допуски на размеры

Допуск на звено

Этот допуск на звено

Назначаем и рассчитываем координаты середин полей допусков всех составляющих звеньев. Располагая допуски относительно номинала как для валов и отверстий, соосности, получим:

Координату середины поля допуска звена

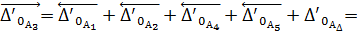

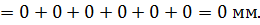

Выполняем проверку правильности расчетов допусков и координат середин полей допусков составляющих звеньев:

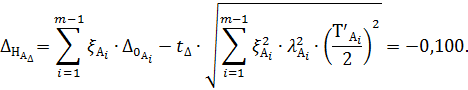

Так как расчетные значения предельных отклонений замыкающего звена Рассчитываем предельные отклонения всех звеньев:

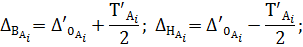

Рассчитываем предельные размеры:

3. Обеспечить отклонение от параллельности валов по нормам контакта зубьев на валах 3 и 4 – в пределах Несоблюдение данного технического требования приведет к повышенному износу зубчатых колес в редукторе в процессе работы из-за уменьшения фактической зоны их контакта. На рис.3 представлена схема контроля данного технического требования.

Рис.3. Схема контроля отклонения соосности тихоходного и быстроходного вала.

Контроль выполнения этого требования достигается с помощью индикаторов 1 и 2. Индикатор 1 используется для определения отклонения от параллельности между 3 и 4 валом, щупы индикаторов настраиваются на размер 250 мм. Индикатор 2 используется для определения отклонения от параллельности между 4 и 5 валом, щупы индикаторов настраиваются на размер 400 мм. Щупы индикаторов устанавливаются в центровые отверстия валов. Отклонение от параллельности оценивается как разность показаний индикатора (Индикаторы часового типа TESA DIGICO 12 модель НР с ценой деления – 0,001 мм) при измерении расстоянии между различными концами валов.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 330; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.182.183 (0.008 с.) |

[ГОСТ 13755-81]. Такой зазор обеспечивает – вид сопряжения В. При построении размерной цепи

[ГОСТ 13755-81]. Такой зазор обеспечивает – вид сопряжения В. При построении размерной цепи  учитывать не будем, поскольку данный зазор гарантирован расчетом конструкции зубчатого зацепления. Для вида сопряжения В: межосевое расстояние имеет допуск

учитывать не будем, поскольку данный зазор гарантирован расчетом конструкции зубчатого зацепления. Для вида сопряжения В: межосевое расстояние имеет допуск  .

.

,

мм

,

мм

,

мм

,

мм

,

мм

,

мм

,

мм

,

мм

. Тогда коэффициент риска

. Тогда коэффициент риска  .

. и величину среднего допуска

и величину среднего допуска  .

.

– коэффициенты относительного рассеивания, соответственно замыкающего и составляющих звеньев.

– коэффициенты относительного рассеивания, соответственно замыкающего и составляющих звеньев. .

.

.

.

назначаем в виде зазора между отверстием в корпусе (по 7 квалитету) и подшипником (5-го класса точности) (H7/l5); на размеры

назначаем в виде зазора между отверстием в корпусе (по 7 квалитету) и подшипником (5-го класса точности) (H7/l5); на размеры  по допускаемым радиальным биений внутренних колец подшипника в сборе для 0-го класса точности:

по допускаемым радиальным биений внутренних колец подшипника в сборе для 0-го класса точности:

вычисляем из основного уравнения:

вычисляем из основного уравнения:

приближается к допуску 9-го квалитет (0,140 мм).

приближается к допуску 9-го квалитет (0,140 мм).

определяем из основного уравнения:

определяем из основного уравнения:

совпадают с заданными, то расчет допусков и координат середин полей допусков составляющих звеньев выполнен правильно.

совпадают с заданными, то расчет допусков и координат середин полей допусков составляющих звеньев выполнен правильно.

, 4 и 5 – в пределах

, 4 и 5 – в пределах  . Допуски приведены на 100 мм длинны вала.

. Допуски приведены на 100 мм длинны вала.