Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Кафедра «Технология машиностроения»Содержание книги Поиск на нашем сайте

Кафедра «Технология машиностроения»

ЗАДАНИЕ На курсовой проект по технологии машиностроения студенту машиностроительного факультета группы БТМд-41 Стрельцову Павлу Анатольевичу

1. Тема проекта: Технологические процесс сборки редуктора Ц2У-400Н и изготовления крышки Ц2У-400Н-2 2. Исходная информация к проекту Годовая программа выпуска редуктора - 2500 шт. Продолжительность выпуска по неизменным чертежам - 1 год Сборочный чертеж редуктора Ц2У-400Н Рабочий чертеж крышки редуктора Ц2У-400Н-2 Технические условия на редуктор и крышку Материалы производственной практики 3. Технологические разработки Маршрутный технологический процесс сборки редуктора Ц2У-400Н Маршрутно-операционный технологический процесс изготовления крышки Ц2У-400Н-2 Маршрутно-операционный технологический процесс изготовления с размерным анализом этого процесса 4. Конструкторские разработки Расчет и проектирование в объеме технического проекта приспособления для программной обработки 5. Графические разработки Анализ точности механической обработки заготовки крышки - 1 л. Технологические эскизы - 1 л. Чертеж общего вида приспособления для программной обработки - 1 л. Итого: 3 л.

Дата выдачи задания «___»__________ 2012 г.

Срок выполнения «___»__________ 2012 г.

Консультант (Евстигнеев А.Д.)

Студент (Стрельцов П.А.) АННОТАЦИЯ Курсового проекта по технологии машиностроения студента машиностроительного факультета П.А. Стрельцова

ПЗ на 48 с., в том числе 9 ил.; 2 листа чертежей Ульяновский государственный технический университет, 2012

В курсовом проекте представлен анализ технических условий на редуктор цилиндрический двухступенчатый Ц2У-400Н, разработан маршрутный технологический процесс сборки редуктора, схема сборки и технологическая документация. Разработан маршрутно-операционный технологический процесс изготовления корпуса редуктора. Выполнен анализ точности механической обработки, заготовки корпуса, разработан чертеж общего вида приспособления для фрезерования основания корпуса. На двух листах графической части проекта представлены технологические эскизы обработки заготовок корпуса. Дано технико-экономическое обоснование спроектированного технологического процесса изготовления корпуса.

СОДЕРЖАНИЕ Введение. 5 1. Исходная информация. 6 2. Общие положения. 8 2.1. Служебное назначение и техническая характеристика изделия. 8 2.2. Производственная программа выпуска изделия. Тип производства и форма его организации. 9 3. Технологический процесс сборки изделия. 11 3.1. Анализ и разработка технических требований к изделию.. 11 3.2. Отработка изделия на технологичность. 16 3.4. Схема сборки изделия. 17 3.5. Маршрутный технологический процесс сборки изделия. 20 4. Технологический процесс изготовления детали. 25 4.1. Служебное назначение крышки корпуса. 25 4.2. Анализ и разработка технических требований на деталь. 25 4.3. Отработка детали на технологичность. 28 4.4. Заготовка и метод ее изготовления. Технико-экономическое обоснование выбранного метода получения заготовки. 28 4.5. Методы обработки поверхностей заготовки. 30 4.6. Маршрутно-операционный технологический процесс изготовления детали 32 4.7. Расчет межоперационных припусков механической обработки заготовки 34 4.8. Расчет режимов резания. 37 4.9. Оформление технологической документации. 38 Заключение. 39 Библиографический список. 40 Приложения. 41

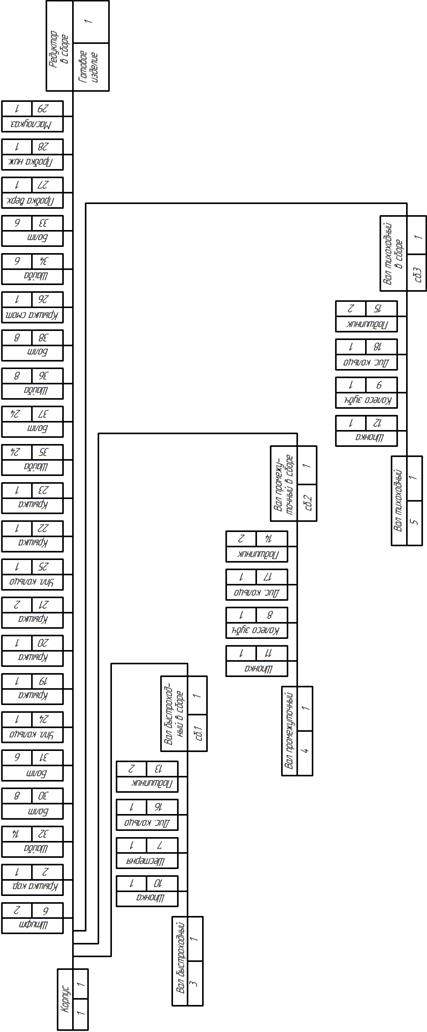

ВВЕДЕНИЕ Цель курсового проектирования по технологии машиностроения как одного из этапов обучения в технических вузах - научить студентов правильно применять теоретические знания, практические навыки и умения, полученные в процессе учебы в университете; использовать свой практический опыт работы на машиностроительных предприятиях для решения профессиональных технологических и конструкторских задач. В соответствии с этой целью, в процессе курсового проектирования по технологии машиностроения решаются следующие задачи: - расширение, углубление, систематизация и закрепление теоретических знаний студентов, и применение этих знаний для проектирования прогрессивных технологических процессов сборки изделий и изготовления деталей, включая проектирование средств технологического оснащения на основе использования вычислительной техники; - развитие и закрепление навыков ведения самостоятельной творческой инженерной работы с привлечением современных средств вычислительной техники. В курсовом проекте по технологии машиностроения должны быть представлены технологические и технические решения, обеспечивающие экономию затрат труда, материалов, энергии и других ресурсов; улучшение условий труда, выполнение требований экологии и безопасности жизнедеятельности в условиях машиностроительного производства. Решение этих сложных проектных задач возможно лишь на основе наиболее полного, рационального использования прогрессивного технологического оборудования и оснастки, экономически оправданной степени автоматизации проектирования и производства, создания гибких ресурсосберегающих экологизированных технологий. ИСХОДНАЯ ИНФОРМАЦИЯ Исходная информация для разработки курсовой работы делится на базовую, руководящую и справочную. Базовая информация содержится в задании на курсовую работу и включает следующие материалы: 1) сборочный чертеж редуктора цилиндрического двухступенчатого Ц2У-400Н; 2) рабочий чертеж корпуса редуктора цилиндрического двухступенчатого Ц2У-400Н; 3) годовая программа– 2500 шт. 4) продолжительность выпуска изделий по неизменной конструкторской документации – 1 год. Руководящая документация включает: 1) стандарты на технологические процессы, оборудование и оснастку: - ГОСТ 14.312-74. ЕСТПП. Основные факторы организации технологических процессов; - ГОСТ 21495-76. Базирование и базы в машиностроении. Термины и определения. - ГОСТ 25142-82. Шероховатость поверхности. Термины и определения; - ГОСТ 25762-83. Обработка резанием. Термины, определения общих понятий; - ГОСТ 25761-83. Виды обработки резанием. Термины и определения общих понятий; - ГОСТ 25751-83. Инструменты режущие. Термины и определения общих понятий; - ГОСТ 3.1107-81. ЕСТД. Опоры, зажимы и установочные устройства. Графическое обозначение; - ГОСТ 12.0.003-74. ССБТ. Опасные и вредные производственные факторы. Классификация. - ГОСТ 2.105-95. Общие требования к текстовым документам; Справочная информация, используемая в дипломном проекте, приведена в библиографическом списке. ОБЩИЕ ПОЛОЖЕНИЯ 2.1. Служебное назначение и техническаяхарактеристика изделия Двухступенчатый горизонтальный цилиндрический редуктор предназначен для понижения частоты вращательного движения и для увеличения крутящего момента. Механизм состоит из следующих основных деталей: основания корпуса 1, крышки корпуса 2, собранного быстроходного вала 3, собранного промежуточного вал-шестерни 4, собранного тихоходного вала 5. Крышка корпуса устанавливается на основание по штифтам 6. На валах имеются цилиндрические зубчатые колеса 7, 8, 9, к которым крутящий момент передается посредством шпонок 10, 11, 12; роликовые конические подшипники 13, 14, 15. Колесо 7 фиксируется в осевом направлении дистанционным кольцом 16. Валы, в собранном корпусе закрываются крышками 17, 18, 19, 20, 21. В крышки 22 и 23 установлены уплотнительные кольца. Смотровое отверстие закрывается крышкой 24, для слива масла предусмотрены сливные пробки 25 и 26, для контроля масла – маслоуказатель 27. Также в сборочную единицу входят ряд стандартных изделий: болты 28 и 29 для закрепления крышки корпуса, шайбы 30, болты 31 для закрепления смотровой крышки, шайбы 32, болты 33 и 34 для закрепления крышек подшипников, шайбы 35 и 36. Унификация отдельных деталей обусловливает повышение серийности выпуска, а следовательно снижение трудоемкости и себестоимости их изготовления. Базовая деталь изделия имеет технологическую базу, обеспечивающую его достаточную устойчивость в процессе сборки. Унификация крепежных и других деталей способствует сокращению номенклатуры сборочных инструментов и более эффективному использованию средств механизации сборочных работ. При конструировании изделия обеспечивается возможность свободного подвода высокопроизводительных механизированных сборочных инструментов к местам соединения деталей. 2.2. Производственная программа выпуска изделия. Типпроизводства и форма его организации Выбор формы сборки определяется серийностью производства, а также конструкцией изделия. Из задания на курсовую работу известно, что годовая программа выпуска редуктора составляет 2500 штук. Исходя из заданной программы выпуска детали рассчитываем месячное задание. Месячное задание определяется по формуле:

Ориентировочно определяем тип сборочного производства исходя из предпологаемой трудоемкости сборки редуктора и среднемесячного выпуска изделия – среднесерийный тип производства [Таблица 4, 1]., Разработав технологический процесс сборки и определения числа рабочих мест в цехе (на участке) серийность производства уточняем расчетом коэффициента закрепления операций (ГОСТ 14.004-83):

где О – число всех операций, выполненных или подлежащих выполнению в сборочном цехе (на участке, линии) в течении месяца; Р – число рабочих мест в цехе (на участке, линии). Коэффициен Определяем форму организации технологического процесса сборки [Таблица 5, 1] – Подвижная поточная сборка с расчленением процеса и передачей собираемого изделия от одной позиции к другой посредством механических транспортирующих устройств. Целе сообразность применения поточной формы организации производства, как наиболее эффективной для заданного объема выпуска, устанавливают на основе сопоставления среднего штучного времени

При Поскольку существует ряд модификаций данного редуктора, отличающихся между собой техническими характеристиками и не имеют принципиальных отличий в конструкции между собой – целесообразно пименение много номенклатурной линии сборки данных редукторов. Примем, что на данной линии собирается еще 2 наименований редукторов, с годовой программой выпуска 2500 шт каждого наименования. Ритмичность и непрерывность работы поточной линии определяем тактом выпуска изделий: Длительность такта для многономенклатурной линии определяем по формуле:

где СХЕМА СБОРКИ ИЗДЕЛИЯ

Конструкция механизма имеет несколько сборочных узлов, которые возможно собирать независимо друг от друга, поэтому возможна узловая сборка изделия. Но невозможно одновременное присоединение нескольких узлов к базовому элементу из-за его конструкции. При последовательном соединении возможна механизация процесса сборки. При сборке редуктора доступ инструментов к деталям свободный. Большинство крепежных изделий – стандартные, что позволяет применять простой инструмент. В данном изделии основным базовым элементом является корпус, к которому присоединятся все детали и узлы. Технологическая схема сборки показывает, в какой последовательности необходимо присоединять и закреплять друг к другу элементы, из которых собирается изделие. Такими элементами являются детали, комплекты, узлы, подузлы и сборочные единицы. Под деталью при составлении сборки понимают первичный элемент изделия (базовая деталь), характерным признаком которого является отсутствие в нем разъемных и неразъемных соединений. Сборочная же единица представляет собой элемент изделия, состоящий из двух или более деталей, соединенных в одно целое, не распадающееся при перемене положения в узле или подузле. Характерным отличительным признаком сборочной единицы является – возможность ее сборки независимо от других элементов изделия. Для составления технологической схемы сборки все сборочные единицы, входящие в изделие условно разделим на группы. Группой будем считать сборочную единицу, входящую в изделие. Технологическую схему сборки составляем на основе сборочного чертежа изделия, которая показывает, в какой последовательности необходимо присоединять друг к другу элементы, из которых состоит изделие. Каждый элемент изделия будем изображать в виде прямоугольника разделенного на три части. В его верхней части дается наименование изделия, в левой нижней части указываем числовой индекс, соответствующий номеру данного элемента на сборочном чертеже и согласно принятой спецификации, в правой нижней части количество присоединяемых элементов. Порядок составления технологической схемы сборки начинаем с назначения базового элемента. Базовым элементом назовем деталь, с которой начинаем сборку изделия. При определении последовательности сборки заранее анализируем сборочные размерные цепи. Если изделие имеет несколько размерных цепей, то сборку следует начинать с наиболее сложной и ответственной размерной цепи. Такой алгоритм составления технологической схемы сборки облегчает последующее проектирование технологического процесса сборки, позволяет оценить технологичность конструкции изделия с точки зрения возможности расчленения сборки на общую и узловую и гарантирует от пропуска деталей, входящих в изделие. Разработанная технологическая схема сборки цилиндрического двухступенчатого редуктора представлена на рис. 3.

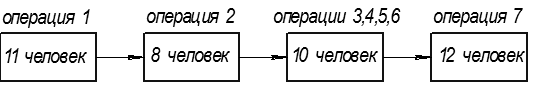

3.5. МАРШРУТНЫЙ ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС СБОРКИИЗДЕЛИЯ Последовательность операций определятся на основе технологических схем и общего перечня работ. При разделении операций на переходы, учитывалось то, что длительность операции был в пределах действительного такта выпуска tв или кратна данному времени. Технологический маршрут процесса сборки. Последовательность операций определяется на основе технологических схем и общего перечня работ. Учитывая крупносерийный тип с поточной организацией производства, принимаем следующую структуру сборки: - сборочные узлы собираются на стационарно; - общая сборка представляет собой подвижную поточную сборку с расчленением процесса на операции и регламентированным тактом их выполнения, с передачей собираемого объекта от одной позиции к другой посредством механических транспортирующих устройств. На основе составленной общей схемы сборки составляем маршрутный технологический процесс сборки изделия (таблица 2) и производим его нормирование.

Нормирование технологического процесса сборки Таблица 2

Рис.5. Схема распределения рабочих по операциям сборки

Фрезерование торца - режущий инструмент - фреза торцовая CoroMill 490 (490-040Q16-08H) - режущий материал - GC 1020; - глубина резания - 1 мм; - скорость подачи - 284 мм/мин; - скорость главного движения - 1340 мин-1; - скорость резания – 210 м/мин.

Сверление отверстия - режущий инструмент - Сверло Stellram Unidrill - режущий материал – SP 9530; - глубина резания – 15 мм; - скорость подачи - 122 мм/мин; - скорость главного движения - 530 мин-1; - скорость резания – 50 м/мин.

ЗАКЛЮЧЕНИЕ В данной работе спроектированы технологические процессы сборки редуктора и изготовления крышки корпуса. Расчет и проектирование технологических процессов проводили для массового типа производства с учетом оборудования, присущего ему. Это агрегатные станки и автоматические линии. В результате разработки курсового проекта научились проектировать технологические процессы с учетом такта выпуска деталей и дальнейшей синхронизации операционного времени. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Худобин Л.В., Курсовое проектирование по технологии машиностроения: учебное пособие для машиностроительных специальностей ВУЗов/ Л.В. Худобин, В.Ф. Гурьянихин, В.Р. Берзин. - М.: Машиностроение, 1989.-288 с.: ил. 2. Общемашиностроительные нормативы времени на слесарную обработку деталей и слесарно-сборочные работы по сборке машин. Единичное и мелкосерийное производство. - М.: Машиностроение,1974.-219 с. 3. Справочник технолога-машиностроителя: В 2-х т. /Под ред. А.Г. Косиловой и Р.К. Мещерякова. - М.: Машиностроение,1985.-656 с. 4. Общемашиностроительные нормативы режимов резания для технологического нормирования работ на металлорежущих станках. Часть2. Изд.2-е.М.: Машиностроение, 1974. - 200 с. 5. Допуски и посадки. Справочник: В 2-х т./В.Д. Мягков, М.А. Палей и др.Л.: Машиностроение, Ленинградское отделение. 6. Расчёт и проектирование специальных средств технологического оснащения в курсовых и дипломных проектах: учеб. пособие / Л.В. Худобин, В.Ф. Гурьянихин, В.Р. Берзин.– Ульяновск: УлГТУ, 1997. 64с. 7. Худобин Л.В., Тематика и организация курсового и дипломного проектирования по технологии машиностроения. Общие правила оформления проектов: учебное пособие / Л.В. Худобин, В.Ф. Гурьянихин. – Ульяновск: УлГТУ, 2005. – 104 с. 8. Белов М.А., Размерный анализ технологических процессов обработки заготовок: учеб. пособие / М.А Белов, А.Н. Унянин; под ред. Л.В. Худобина. – Ульяновск: УлГТУ, 1997. – 148 с. 9. Анурьев В. И., Справочник конструктора-машиностроителя: В 3 т. Том 1. 8-е изд., перераб. и доп. М. Машиностроение, 2001. 920 с. 10. Анурьев В. И., Справочник конструктора-машиностроителя: В 3 т. Том 2. 8-е изд., перераб. и доп. М. Машиностроение, 2001. 912 с. 11. Технология машиностроения: Сборник задач и упражнений: Учеб. пособие /В.И. Аверченков и др.; Под общ. ред. В.И. Аверченкова и Е.А. Польского. – 2-е изд., перераб. и доп. – М.: ИНФРА-М, 2005. – 288 с. 12. Трусова Л.И., Организация производства и менеджмент в машиностроении / Ульяновск: УлГТУ, 2003. 44 с. 13. Станочные приспособления: Справочник. В 2-х т./Ред. совет: Б. Н. Вардашкин и др. – М.: Машиностроение, 1984. – Т.1 592с., ил. 14. Станочные приспособления: Справочник. В 2-х т./Ред. совет: Б. Н. Вардашкин и др. – М.: Машиностроение, 1984. – Т.2 592с., ил. 15. Косилова А.Г., Мещерякова Р.К. Справочник технолога машиностроителя в 2-х т. - 4-е издание, перераб. И доп. - М.: Машиностроение, 1985. - ил. ПРИЛОЖЕНИЯ Приложение 1 Кафедра «Технология машиностроения»

ЗАДАНИЕ

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 314; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.37.211 (0.009 с.) |

характеризует степень специализации рабочих мест. При

характеризует степень специализации рабочих мест. При  тип производства крупносерийный.

тип производства крупносерийный. для нескольких основных операций с расчетным тактом

для нескольких основных операций с расчетным тактом  выпуска изделий, т.е. по числу рабочих мест

выпуска изделий, т.е. по числу рабочих мест  , приходящихся на одну операцию:

, приходящихся на одну операцию:

принимают поточную форму организации производства.

принимают поточную форму организации производства.

(для сборочного автоматического и полуавтоматичекого оборудования, устанавливаемое отдельно и встраемое в автоматизированные участки (линии)) – действительный годовой фонд времени работы автоматической линии при двух рабочих сменах; Кз = 0,80 – нормативный коэффициент загрузки оборудования, учитывающий простои по организационно-техническим причинам и регламентированные перерывы на отдых.

(для сборочного автоматического и полуавтоматичекого оборудования, устанавливаемое отдельно и встраемое в автоматизированные участки (линии)) – действительный годовой фонд времени работы автоматической линии при двух рабочих сменах; Кз = 0,80 – нормативный коэффициент загрузки оборудования, учитывающий простои по организационно-техническим причинам и регламентированные перерывы на отдых. Рис.4. Схема общей сборки цилиндрического двухступенчатого редуктора

Рис.4. Схема общей сборки цилиндрического двухступенчатого редуктора

запрессовки зубчатого колеса – 70 мм. Длина запрессовки – 200 мм. Посадка – прессовая. Вес – 10,7 кг

запрессовки зубчатого колеса – 70 мм. Длина запрессовки – 200 мм. Посадка – прессовая. Вес – 10,7 кг

;

; 30 мм;

30 мм;