Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Энергия на непроизводственные нуждыСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

К непроизводственной энергии относится энергия, расходуемая в цехах на нужды, непосредственно не связанные с осуществлением технологических процессов. Это энергия, расходуемая на освещение, отопление, вентиляцию, санитарно-гигиенические и бытовые нужды. Расход энергии на освещение определяется из расчета, что в среднем на освещение 1 м2 площади необходимо: – для производственных помещений в фонарных зданиях (наш вариант), в том числе при наличии зенитных фонарей – 18 Вт×ч; в бесфонарных зданиях при освещении газоразрядными лампами (например, люминесцентными) – 25¸28 Вт×ч, для складских и бытовых помещений – 10 Вт×ч, конструкторских и технологических помещений и лабораторий – 22 Вт×ч, конторских помещений – 15 Вт×ч. В средних широтах (40¸600) продолжительность освещения в году для производственных помещений в фонарных зданиях – 2200 ч, в бесфонарных зданиях – 4900 ч, для остальных помещений – 500 ч [1]. Расход электроэнергии на освещение (кВт×ч) можно определить по формуле [6]

где Расход энергии на отопление и вентиляцию. Отопление зданий, в которых расположены цехи и служебно-бытовые помещения, может быть паровым, водяным или воздушным. Воздушное отопление обычно совмещается с вентиляцией. Температура перегретой воды для отопления 150 0С. Температура воздуха, нагнетаемого в помещение, при воздушном отоплении 40¸50 0С. Расход пара на отопление (т) можно рассчитать по формуле

где Расходом воздуха на вентиляцию (точнее, электроэнергии вентиляторов) пренебрегаем. ПРОЕКТИРОВАНИЕ ЦЕХОВ

Цех кузнечно-штамповочный 1.11.1.1. Определение площади цеха Площадь цеха определяется по укрупненным показателям и по планировке цеха. Укрупненные показатели применяются для предварительных расчетов, чтобы получить общее представление о цехе. Окончательные размеры можно получить только при планировке цеха с размещением всего оборудования. При определении площади цеха нужно учитывать перспективы его развития. В качестве укрупненных показателей используются показатели выпуска поковок с 1 м2 площади цеха или удельные площади, приходящиеся на единицу технологического оборудования. Ориентировочная разбивка площадей при этих расчетах производится по процентному соотношению между различными площадями цеха, в составе общей площади цеха (табл.32 [1]). Таблица 32 Распределение общей площади кузнечно-штамповочных цехов

Окончание таблицы 32

Примечание. 1. Проезды и проходы входят в состав перечисленных площадей. 2. Эстакады, в которых хранится металл, в состав площади цехов не входят и поэтому в таблицу не включены. 3. Заготовительное отделение (участок) включено в состав цеха, его производственная площадь отнесена к производственной площади, а вспомогательная – к вспомогательной площади В табл.33 дан годовой выпуск стальных поковок с 1 м2 общей площади цеха горячей штамповки массового и крупносерийного производства (без складов металла и готовой продукции) при двухсменной работе. Показатели таблицы относятся к полному технологическому циклу. При неполном технологическом цикле (без учета термообработки и очистки поковок от окалины) выпуск поковок выше, и, чтобы его определить, показатели таблицы надо умножить на 1,3 (увеличить на 30%). При среднесерийном и мелкосерийном производствах выпуск поковок с единицы площади цеха меньше, чем при массовом и крупносерийном производствах и составляет 0,92 т при среднесерийном и 0,8¸0,85 т при мелкосерийном производствах. При разработке дипломных проектов считаем производство крупносерийным или среднесерийным.

1.11.1.2. Основные вопросы, непосредственно связанные с проектированием цеха

Выбор масштаба для чертежа компоновки площадей и планировки оборудования [2]. Наиболее распространенным масштабом, в котором выполняется значительная часть планировок цеха, является масштаб 1:100. Поперечные разрезы при этом принято выполнять в масштабе 1:50. В случае чрезмерно больших размеров чертежей планировок крупных цехов целесообразно применять масштаб 1:200 и соответственно для поперечных разрезов масштаб 1:100. При планировке мелких цехов можно применять масштаб 1:50. Таблица 33 Выпуск стальных поковок с общей площади горячештамповочного цеха массового и крупно-серийного производства при двухсменной работе (без складов металла и готовой продукции)

Уточнение конфигурации и габаритов оборудования, предлагаемого к установке, а также основных очертаний фундамента для него. Обычно эти габариты вычерчиваются в масштабе, принятом для планирования, и вырезаются из достаточно плотной бумаги. Такие вырезанные габариты оборудования значительно облегчают и ускоряют работу по выполнению планировки цехов. Можно выполнить несколько вариантов и, выбрав наиболее рациональный, подробно и тщательно его разработать. В настоящее время эту работу быстрее и качественнее можно выполнить на компьютере, задав предварительно габариты рассчитанного оборудования (габариты оборудования см. в приложении 2). Предварительная наметка схем проведения по цеху энергоносителей (пар, воздух, электроэнергия и т.п.). эта работа позволяет принять такие решения, при которых проводки энергоносителей по цеху получаются наиболее прямолинейными и короткими. В дипломном проекте допускается эту работу не выполнять. Уточнение последовательности операций технологических процессов изготовления отдельных, главным образом, основных, ведущих, а при массовом производстве всех деталей. При крупносерийном и массовом производстве необходимо создавать поточные и механизированные линии. Задачей компоновки и планировки является уточнение количества предполагаемых в цехе поточных линий, их типов и установленного в них оборудования. Ясное представление о последовательности операций технологических процессов даст возможность создать такое расположение отделений цеха и оборудования в нем, которое будет максимально отвечать требованиям поточности производства. Конфигурация здания для проектируемого цеха, высота и ширина его пролетов [1]. Конфигурация здания должна быть увязана с генеральным планом завода. Ширину пролетов здания определяют, исходя из габаритных размеров предполагаемого к установке оборудования. Рекомендуемая ширина пролетов – 24, 30 и 36 м, причем 36 м рекомендуется применять только в крупных цехах (например, КАМАЗ) с устанавливаемым в них мощным уникальным оборудованием, требующим индивидуальных расчетов. Длина пролетов, как правило, принимается кратной 24 м, а в отдельных случаях 12 м (для дипломного проектирования – 12 м). Расстояние между колоннами (шаг) для внешней стены – 6 м, для средних колонн (внутри цеха) – 12 м. Расстояние между колоннами внутри цеха, равное 18 м, назначается только для зданий, где размещаются крупные гидравлические ковочные прессы и ковочные молоты с массой падающих частей более 2 т. Рекомендуемые высоты пролетов 6, 7, 8, 10, 12, 15 м до затяжки ферм. Высота может быть увеличена при установке мощного универсального оборудования. В отдельных случаях делают углубление фундамента, когда пресс в цехе в единственном числе, чтобы не увеличивать высоту всего цеха. Все пролеты здания в цехах рекомендуется выполнять одной высоты, которая назначается по высоте, требуемой для установки наиболее высокого оборудования. При дипломном проектировании необходимо показать разрез цеха в месте установки самого высокого оборудования (рис.3) [1].

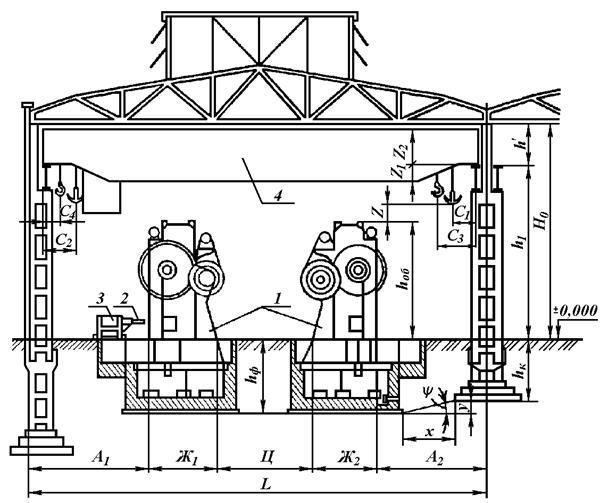

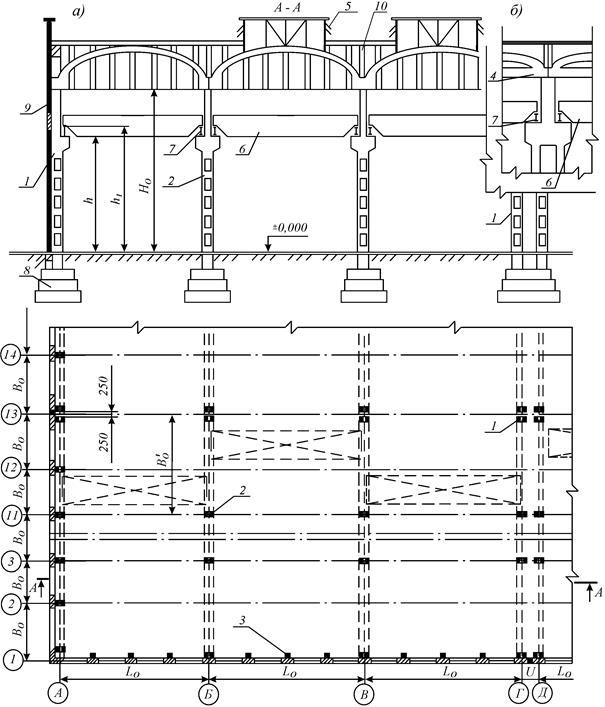

Рис.3. Схема взаимного расположения фундаментов колонн и оборудования в кузнечно-штамповочном цехе: 1 – кривошипный горячештамповочный пресс; 2 – заготовка; 3 – манипулятор; 4 – мостовой кран. На рис.4 показан план и поперечный разрез одноэтажного производственного здания. Железобетонный каркас здания образован: системой колонн 1 и 2; балок, связей, стропильных 4 и подстропильных ферм 5. Подстропильные фермы необходимы при неодинаковом шаге крайних и средних колонн (рис.4, а), а при одинаковом шаге колонн, если для покрытия используются плиты, длина которых равна шагу колонн, подстропильные фермы не нужны (рис.4, б).

Рис.4. Одноэтажное производственное здание из сборного железобетона [1]: а – с подстропильными фермами при неодинаковом шаге средних и крайних колонн (шаг средних колонн 12 м, крайних 6 м); б – без подстропильных ферм (шаг крайних и средних колонн одинаковый). Обозначения: 1 – крайние колонны, 2 – средние колонны, 3 – колонны вехверковые, 4 – ферма, 5 –подстропильная ферма, 6 – кран, 7 – подкрановые пути, 8 – фундамент колонны, 9 – стена, 10 - светоаэрационные фонари. Основные понятия и обозначения, принятые на рис.3, 4 и табл.34:

Служебное здание обычно имеет высоту 12 или 18 м. Высота комнат не менее 2,5 м и не менее 2,7 м в районах, где средняя температура января -14 0С и ниже. Высота столовых и помещений вместимостью 75 и более человек – не менее 3 м. Основные понятия. Пролет – часть здания между двумя смежными рядами колонн. Ширина пролета Шаг колонн – расстояние между осями двух смежных колонн одного ряда. Шаг колонн средних рядов одноэтажных производственных зданий Сетка колонн – это произведение ширины пролета на шаг средних колонн Высота пролета одноэтажного производственного здания Необходимая высота пролета Таблица 34 Унифицированные размеры одно- и многопролетных производственных зданий с электрическими опорными мостовыми кранами

Окончание таблицы 34

Примечание. Индексы обозначают режимы работы крана: «л» - легкий, «с» - средний. При отсутствии индексов кран может работать в легком, среднем и тяжелом режимах Высота помещения одно- и многоэтажного здания – расстояние от пола до плоскости потолка. Высота этажа многоэтажного здания – расстояние от пола данного этажа до пола расположенного над ним этажа. Эстакада – надземное открытое протяженное сооружение, состоящее из ряда опор и пролетного строения. Эстакада может быть с крышей (закрытая) и без крыши (открытая). Общая площадь производственного здания делится на производственную, вспомогательную и служебно-бытовую площади. К производственной площади относится только та площадь, на которой выпускается продукция. На ней размещено все технологическое и подъемно-транспортное оборудование, верстаки, места складирования заготовок и полуфабрикатов, рабочие места, кабины мастеров, проходы и проезды (кроме магистральных). К вспомогательной относится вся подсобная площадь и площадь, занимаемая ремонтными подразделениями, службами, магистральными проездами, железнодорожным вводом, складами и кладовыми цеха, энергетическими и санитарно-техническими устройствами. Это деление в известной мере условное, ибо при перепланировке оборудования цеха, реконструкции и техническом перевооружении могут произойти изменения в соотношении между размерами производственной и вспомогательной площадей. Площадь служебно-бытовых помещений в общую площадь цеха не входит, а указывается отдельно. Иногда площадь санитарно-технических устройств выделяют из вспомогательной площади и указывают отдельно. 1.11.1.3. Компоновка площадей цеха

Склад металла и заготовительное отделение. Если склад металла помещается в одном здании с цехом (в нашем дипломном проекте это именно так), то его расположение должно способствовать организации в цехе правильного грузопотока металла. Это условие наиболее полно выполняется при расположении склада металла в начале производственных пролетов (циклов). В крупных цехах для доставки металла на склад должен быть введен железнодорожный путь. Это необходимо принять во внимание при компоновке площадей цеха, увязав запроектированный ввод с железнодорожной сетью завода. Если склады металла расположены под открытыми эстакадами, то их размещают у продольных или торцевых стен здания.

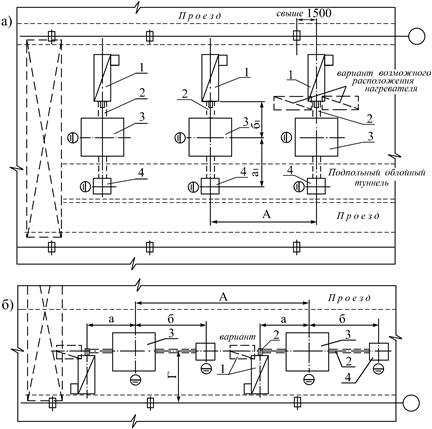

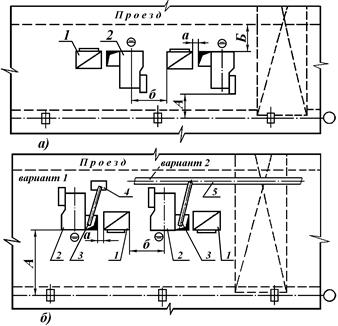

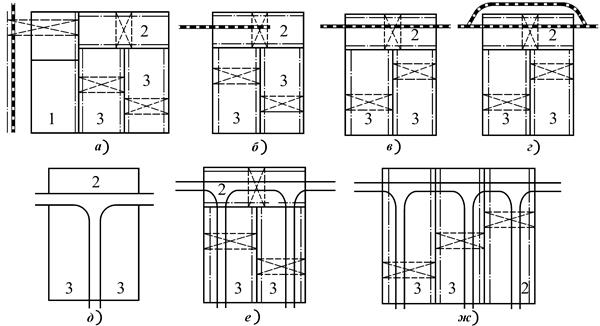

Рис.5. Схемы поперечного расположения заготовительных отделений в кузнечно-штамповочном цехе: а – с продольной эстакадой; б – с тупиковым железнодорожным вводом; в – со сквозным железнодорожным вводом; г - со сквозным железнодорожным вводом и обводной веткой; д – с автомобильными путями в однопролетном цехе; е - с автомобильными путями в двухпролетном цехе; ж – продольное расположение заготовительного отделения в трехпролетном цехе; 1 – эстакада; 2 – заготовительное отделение; 3 – ковочно-штамповочные отделения. Железнодорожный путь под эстакаду может быть подведен как вдоль, так и поперек пролета. Путь, проведенный вдоль эстакады, занимает много полезной площади, но зато удобен для распределения металла вдоль эстакады. Для уменьшения площади в этом случае путь можно выполнить тупиковым. Распределение металла в обоих случаях должно производиться краном. Варианты расположения заготовительного отделения (участка) в кузнечно-штамповочном цехе показаны на рис.5 [2].

Рис.6. Схема расположения агрегатов кривошипных ножниц в двух смежных параллельных пролетах: 1 – кривошипные ножницы; 2 – нагревательная печь; 3 – приводной рольганг, 4 – стеллаж.

Рис.7. Схема расположения агрегатов кривошипных ножниц (пресс-ножниц) в поперечном и перпендикулярном ему пролетах:1– кривошипные ножницы; 2 – нагревательная печь; 3 – приводной рольганг; 4 – стеллаж. Заготовительное отделение, расположенное в кузнечно-штамповочном цехе, следует проектировать одной высоты с другими производственными помещениями. В тех же случаях, когда здание цеха имеет пролеты разной высоты заготовительное отделение целесообразно помещать в низком пролете. При расположении заготовительного участка в кузнечно-штамповочном цехе возможны два варианта компоновки: в двух смежных параллельных пролетах (рис.6), в поперечном и перпендикулярном ему пролетах (рис.7) [1]. Площадь заготовительного участка может быть предварительно подсчитана, исходя из удельной площади участка на 1 т перерабатываемого металла в год, без учета склада металла

где При планировке заготовительного отделения (участка) оборудование для разрезки металла на заготовки следует по возможности устанавливать в один ряд, обеспечивая этим широкий фронт для подачи к нему исходного металлопроката со склада металла и направление нарезанных заготовок к местам их складирования. На рис.6 и 7 показаны, как было сказано выше, два варианта расположения пресс-ножниц. На этих рисунках и в табл.35 указаны расстояния между агрегатами и до элементов здания [1]. Таблица 35 Расстояние между агрегатами кривошипных ножниц и от ножниц до колонн здания

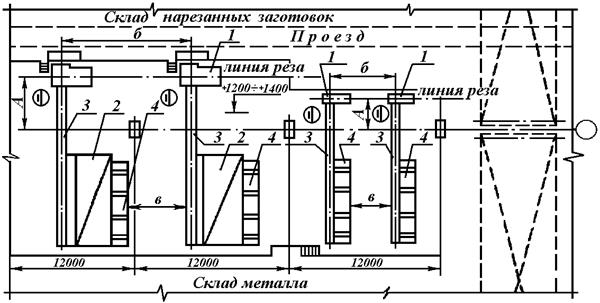

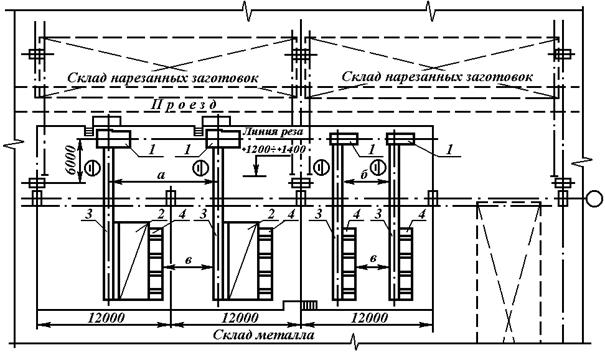

В первом варианте агрегаты занимают два смежных пролета, во втором частично поперечный пролет и перпендикулярные ему продольные пролеты, в которых находится склад нарезанных заготовок и расположено все кузнечно-штамповочное оборудование с относящимися к нему нагревательными устройствами. Агрегаты (линии разрезки заготовок на базе пресс-ножниц, кривошипных прессов) кривошипных ножниц устанавливаются, как правило, на площадке, возвышающейся над уровнем пола здания на 1200¸1400 мм, что позволяет обеспечить загрузку напольных тележек или тары нарезанными заготовками под действием собственного веса по желобам, примыкающим к станинам ножниц (рис.8) [5].

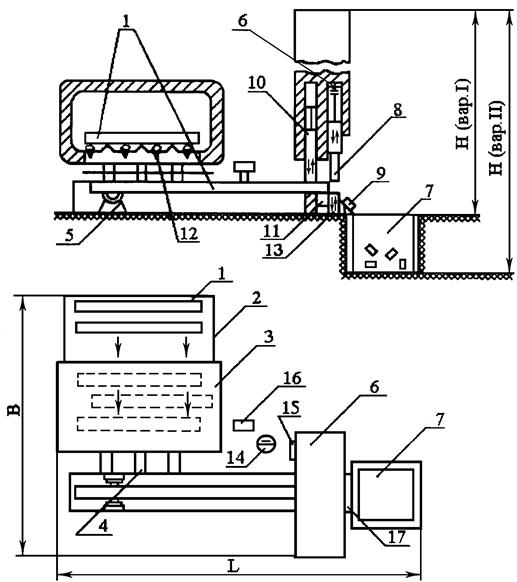

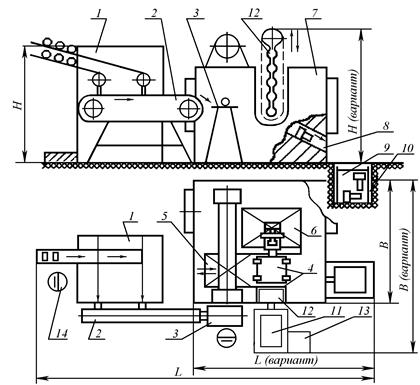

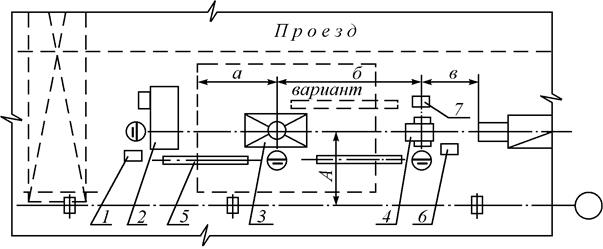

Рис.8. Схема резки и планировка (компоновка) линии разделки прутков на заготовки на пресс-ножницах с предварительным нагревом прутков: 1 – пруток; 2 – стеллаж; 3 – печь; 4 – склиз; 5 – рольганг; 6 – пресс-ножницы; 7 – тара; 8 – верхний нож; 9 – заготовка; 10 – прижим прутка; 11- нижний нож; 12 – горелка; 13 – контрприжим; 14 – рабочий; 15- пульт управления ножами; 16 – пульт управления печью; 17 – склиз Для всех или группы ножниц целесообразно предусматривать общий ленточный фундамент. Кривошипные прессы для резки заготовок в зависимости от конкретных условий устанавливают на площадке, приподнятой над уровнем пола здания, как кривошипные ножницы, либо на уровне пола. При проектировании новых цехов желательно выбрать кривошипные ножницы, а не кривошипные прессы, они дешевле, компактнее, их легче обслуживать. В заготовительном отделении должны быть предусмотрены: площадь, занимаемая транспортными путями, разгрузочная площадка шириной 5 м, площадь под склад металла из расчета 7¸30-дневного запаса и удельной нагрузки на 1 м2 площади пола для проката поперечным сечением до 50 мм – 1,0¸1,1 т; до 100 мм – 1,2¸1,4 т; до 300 мм – 1,6¸1,8 т и площадь для устанавливаемого режущего оборудования (см. выше). На этой площади размещают стеллажи для прутков, рольганги, печи для нагрева прутков, ножницы, пилы и другое режущее оборудование, механизмы для отбора нарезанных заготовок (склады, транспортеры, укладчики и др.), склад нарезанных заготовок из расчета 3¸7-дневного запаса. Данные для расчета склада металла см. табл.39. Кузнечно-штамповочное отделение (общие положения). Компоновка площадей, на которых предполагается установить производственное оборудование, должна производиться по следующим признакам [2]: 1. Последовательность основных процессов изготовления поковок. Для сохранения общей поточности производства кузнечно-штамповочного цеха последовательность расположения обособленных участков его площадей должна находиться в соответствии с последовательностью технологических процессов. 2. Однотипность оборудования. Для однотипного оборудования отводятся обособленные площади, на которых это оборудование устанавливается по убывающей мощности, считая по направлению от склада металлов, т.е. на плане будут отдельные участки, занятые штамповочными молотами, ГКМ, КГШП и другим кузнечно-прессовым оборудованием. 3. Мощность оборудования одного типа, например, участок крупных молотов, участок мелких молотов и т.п. Это облегчит при необходимости переброску штампов с одного молота на другой ближайший по мощности. Термический участок (отжиг, нормализация поковок) – отдельный участок. Как было сказано выше, для дипломного проекта условно принимаем две линии нормализации поковок (конвейерные печи сопротивления) и две печи (газовые, камерные) для отжига поковок. Следующими по технологии идут участки доделочных операций: очистка поковок от окалины – изолированный (огороженный) участок и участок обрезки (холодной), прошивки, правки, чеканки. Далее идет склад готовой продукции (поковок) и проезд для вывоза поковок из цеха. Рассмотрим участки более подробно. Участок горячей штамповки. Кузнечно-штамповочное оборудование в цехе может располагаться продольно пролету и поперек него. На рис.9, 10 [1], 11 [5] представлены схемы линий на базе КГШП для продольного и поперечного и расположения линий.

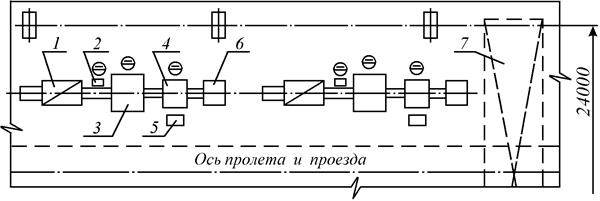

Рис.9. Продольное расположение линий на базе КГШП в однопролетном здании: 1 – индукционный нагреватель; 2 – ковочные вальцы; 3 – КГШП; 4 – обрезной пресс; 5 – тара для облоя; 6 – тара для поковок; 7 – мостовой кран. При продольном расположении все технологическое оборудование устанавливается параллельно оси пролета. Технологические процессы направлены также вдоль оси пролета. При поперечном расположении оборудования технологическое оборудование размещается перпендикулярно оси пролета и технологические процессы направлены также перпендикулярно оси пролетов (а в целом по цеху – вдоль пролетов).

Рис.10. Схемы линий на базе КГШП: а – при поперечном расположении линий в пролете; б – при продольном расположении линий в пролете; 1 – индукционный нагреватель; 2 – транспортер; 3 – КГШП; 4 – обрезной пресс.

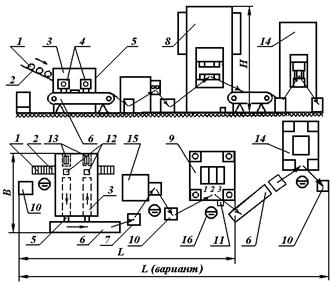

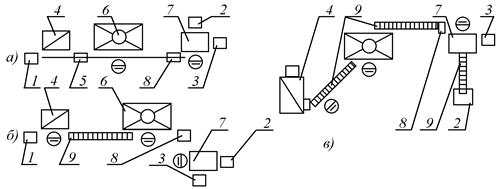

Рис.11. Планировка (компоновка) механизированной линии на базе КГШП с предварительной вальцовкой: 1 – заготовка; 2 – лоток накопитель; 3 – индукционный нагреватель; 4 – индуктор; 5 – склиз; 6 – транспортер; 7 – стол; 8 – КГШП; 9 – штамп; 10 – тара; 11 – педаль; 12 – приемник холодной заготовки; 13 – пневмотолкатель; 14 – пресс обрезной; 15 – ковочные вальцы; 16 – рабочий. На рис.12 представлены схемы линий на базе ГКМ [1]. Около ГКМ с вертикальным разъемом матриц нагревательную установку следует размещать справа, а не слева, чтобы рабочему не приходилось делать лишних поворотов при подаче нагретых заготовок (прутков) в ГКМ. В определенных условиях возможен вариант размещения нагревательной установки слева.

Рис. 12. Схемы линий на базе ГКМ: а – фронт работы от проезда; б – фронт работы от стены или колонн; вариант 1 – сбор поковок в тару; вариант 2 – сбор поковок на общий пластинчатый транспортер; 1 – нагревательная печь (если заготовки мерной длины – индукционный нагреватель); 2 – ГКМ; 3 – транспортер; 4 – тара; 5 – пластинчатый транспортер. Таблица 36 Линии на базе КГШП

Окончание таблицы 36

Примечания. 1. Размер Г дан для расположения индукционного нагревателя перпендикулярно оси пролета (показано сплошной линией); при расположении индукционного нагревателя параллельно оси пролета (показано штриховой линией расстояние Г должно быть увеличено в соответствии с габаритами нагревателя. 2. При включении в состав линии ковочных вальцов расстояния б, б1 и Г должны быть увеличены в зависимости от типа и габарита вальцов. 3. При использовании на линиях роботов их грузоподъемность должна составлять: для прессов силой 10¸25 МН – 10 кг, для прессов 40¸63 МН – 40 кг. * См. рис.9, а. ** См. рис.9, б.

Рис.13. Планировка (компоновка) линии горячей штамповки на ГКМ поковок с длинной осью: 1 – индуктор; 2 – конвейер; 3 – стол; 4 – штамп; 5 – боковой ползун; 6 – главный ползун;7 – ГКМ; 8 – склиз; 9 – тара; 10 – приямок; 11 – индуктор с автозагрузкой; 12 – клещи-перекладчик; 13 – загрузочное автоматическое устройство; 14 – рабочий. На рис.13 представлена схема расположения нагревательного устройства слева от ГКМ, а также вариант автоматизации межоперационной передачи [5]. Таблица 37 Линии на базе ГКМ

Примечания. Размер А = 8200 мм при длине прутка до 6000 мм и А = 6200 мм при длине прутка до 1500 мм. * См. рис.12, а. ** См. рис.12, б. Около КГШП лучше размещать нагревательную установку слева, так как последовательность ручьев в многоручьевых штампах осуществляется слева направо. Взаимное расположение нагревательных установок и оборудования должно обеспечивать наилучшие условия для автоматизации и механизации технологического процесса и вспомогательных работ. На рис.14 и 15 представлены схемы (варианты) расположения оборудования и рабочих мест линий на базе паровоздушного штамповочного молота [5].

Рис.14. Схемы планировки оборудования и рабочих мест у паровоздушного штамповочного молота: а – в линию, б – с расположением обрезного пресса под углом, в – с расположением печи и обрезного пресса под углом; 1 – тара для заготовок; 2 – тара для поковок; 3 – тара для отходов; 4 – печь; 5 – монорельс с электроталью; 6 – молот; 7 – обрезной пресс; 8 – тара для поковок перед обрезкой облоя; 9 – транспортер.

Рис.15. Схемы линии на базе паровоздушно-штамповочного молота: 1 – тара для заготовок; 2 – индукционный нагреватель; 3 – молот; 4 – обрезной пресс; 5 – транспортер; 6 – тара для поковок; 7 – тара для облоя Нагревательные печи обычно располагаются в одну линию с молотом с левой от него стороны, пресс для обрезки облоя – с правой от него стороны в линию или перпендикулярно к ней. Для паровоздушных молотов с массой падающих частей от 0,63 до 25 т расстояния принимаются следующими: от центра молота до стены – 10 м, между печью и молотом 0,8¸2,0 м, между смежным оборудованием 1¸3 м. При планировке молота следует учесть необходимость свободной площади перед мо

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-15; просмотров: 571; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.57 (0.017 с.) |

, (49)

, (49) – норма освещения, кВт/м2;

– норма освещения, кВт/м2;  – площадь освещаемого цеха (участка), м2;

– площадь освещаемого цеха (участка), м2;  – годовое количество часов освещения, ч (см. выше);

– годовое количество часов освещения, ч (см. выше);  – коэффициент дежурного освещения (равен 1,05); 1000 – коэффициент перевода в кВт.

– коэффициент дежурного освещения (равен 1,05); 1000 – коэффициент перевода в кВт. , (50)

, (50) – норма расхода теплоты пара (

– норма расхода теплоты пара ( – объем цеха, участка (помещения), м3;

– объем цеха, участка (помещения), м3;  – количество отопительных часов в сезоне, час;

– количество отопительных часов в сезоне, час;  – удельная теплота от 1 кг пара,

– удельная теплота от 1 кг пара,

– шаг колонн средних рядов;

– шаг колонн средних рядов; – шаг колонн крайних рядов;

– шаг колонн крайних рядов; – ширина пролета;

– ширина пролета; – высота пролета;

– высота пролета; – отметка головки подкранового рельса;

– отметка головки подкранового рельса; – грузоподъемность мостового крана, т.

– грузоподъемность мостового крана, т. , м. Например 30´12 м. Для многоэтажных производственных зданий сетка колонн принимается 6´6 или 9´6 (6´6 при больших нагрузках – 20¸25 кПа).

, м. Например 30´12 м. Для многоэтажных производственных зданий сетка колонн принимается 6´6 или 9´6 (6´6 при больших нагрузках – 20¸25 кПа). – расстояние от уровня пола до отметки крановой консоли. Высота до подкранового пути

– расстояние от уровня пола до отметки крановой консоли. Высота до подкранового пути  ; минимально допустимого расстояния (

; минимально допустимого расстояния ( ³400 мм) от нижней мертвой точки крюка мостового крана при его крайнем верхнем положении до верха наиболее высокого оборудования в пролете; свисания

³400 мм) от нижней мертвой точки крюка мостового крана при его крайнем верхнем положении до верха наиболее высокого оборудования в пролете; свисания  мостового крана относительно головки подкранового рельса и расстояния подкранового пути (головки подкранового рельса) до низа несущей конструкции покрытия

мостового крана относительно головки подкранового рельса и расстояния подкранового пути (головки подкранового рельса) до низа несущей конструкции покрытия  . Согласно правилам техники безопасности,

. Согласно правилам техники безопасности,

, (51)

, (51) – удельная площадь заготовительного участка на 1 т металла;

– удельная площадь заготовительного участка на 1 т металла;  – средняя масса заготовок, кг.

– средняя масса заготовок, кг. , мм

, мм

, мм

, мм

, мм

, мм

, мм

, мм