Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Повірка засобів вимірювальної техніки по плоскопаралельним кінцевим мірам довжиниСодержание книги

Поиск на нашем сайте Мета: ознайомитись із характеристикою й конструкцією плоскопаралельних кінцевих мір довжини; засвоїти методику набирання блоків з кінцевих мір; отримати відомості про повірочні схеми; вивчити методи та способи повірки засобів вимірювальної техніки; набути практичних навичок повірки засобів вимірювальної техніки. Обладнання та матеріали: набір кінцевих мір; мікрометр; набір щупів. ТЕОРЕТИЧНІ ВІДОМОСТІ Повірка засобів вимірювальної техніки – встановлення придатності засобів вимірювальної техніки, на які поширюється державний метрологічний нагляд, до застосування на підставі результатів контролю їх метрологічних характеристик. Повірка проводиться згідно ДСТУ 2708 "Метрологія. Повірка засобів вимірювальної техніки". Організація і порядок проведення є обов’язковою для засобів вимірювальної техніки на які розповсюджується державний метрологічний нагляд. Калібруванню підлягають засоби вимірювальної техніки, на які не розповсюджується державний метрологічний нагляд. Необхідність проведення калібрування при експлуатації засобів вимірювальної техніки визначається їх користувачем і може здійснюватися метрологічною службою підприємства, організації. Калібрування проводиться згідно ДСТУ 3989 "Метрологія. Калібрування засобів вимірювальної техніки. Організація і порядок проведення". Міри лінійних і кутових величин Міри поділяються на позначкові (штрихові), плоскопаралельні кінцеві і кутові. Перших два різновиди мір належать до мір довжини. Позначкові міри являють собою лінійки, на плоских поверхнях яких нанесені позначки (риски), відстань між якими відповідає встановленим одиницям довжини. Позначкові міри використовуються у вигляді еталонів, зразкових і робочих позначкових мір, у вигляді шкал вимірювальних засобів, а також у вимірювальних засобах, призначених для грубих вимірювань (вимірювальні лінійки, метри, рулетки тощо). Плоскопаралельні кінцеві міри довжини (ГОСТ 9038-83) виготовляються у вигляді циліндричних стержнів (рис. 6.1, а)або у вигляді прямокутних паралелепіпедів – плиток (рис. 6.1, б,в,г) з двома старанно обробленими площинами, що обмежують їх розміри. Вперше плоскопаралельні кінцеві міри довжини були продемонстровані в 1900 році на Всесвітній виставці в Парижі шведською фірмою Іогансон.

Рис. 6.1. Кінцеві міри довжини. Кінцевими ці міри називаються тому, що точний розмір у них утворюється між плоскими, паралельними між собою кінцевими поверхнями (кінцями стержня або прямокутника). Номінальним розміром окремої міри (плитки) є її "серединна довжина" (але не середня), яка визначається довжиною перпендикуляра АВ (рис. 6.1, б),опущеного з середини однієї вимірювальної поверхні міри на поверхню, до якої притерта кінцева міра. Номінальні розміри кінцевих мір встановлені в межах від 0,1 до 2000 мм з різницею розмірів в рядах через 0,001; 0,01; 0,1; 0,5; 10; 25; 50; 100 і 1000 мм. На мірах розмірами до 5,5 мм їх номінальні розміри нанесені на одній з вимірювальних поверхонь, на мірах розмірами понад 5,5 мм на неробочій (бічній) поверхні. Кінцеві міри довжини є основним засобом збереження єдності мір у машинобудуванні. Вони призначені для передачі лінійних розмірів від еталона до виробів на виробництві і забезпечують зберігання одиниць довжини на підприємствах. З їх допомогою проводять повірку і градуювання позначкових мір та вимірювальних засобів, встановлення вимірювальних засобів на нуль при відносних вимірюваннях, точні розмічальні операції, налагодження верстатів, а також проводять безпосередні вимірювання виробів (рис. 6.2). Кінцеві міри, що призначені для повірки і градуювання вимірювальних засобів, називаються зразковими, а міри, які застосовуються для безпосередніх вимірювань і розмічальних робіт, називаються робочими. Для більшої зручності користування і зберігання робочі кінцеві міри довжини комплектують у набори так, щоб можна було складати блоки з якнайменшого числа мір. Наприклад, набір № 1 містить 83 міри.

Рис. 6.2. Пристрої до плоскопаралельних кінцевих мір довжини: а – струбцина з боковинами для контролювання діаметра отвору; б – центр і мітчик для точного розмічування; в – мітчик з плитками, встановлені на основі для просторового розмічування на плиті.

За точністю виготовлення кінцеві міри довжини поділяються на чотири класи точності: 0; 1; 2 і 3 у порядку зменшення їх точності. Клас точності мір визначається ступенем наближення серединного розміру плитки до її номінального розміру. Чим менше серединний розмір відрізняється від номінального, тим вищий клас точності плиток, і навпаки. На спеціальне замовлення можуть бути виготовлені більш точні міри класу 00. Важливою властивістю плиток є їх властивість притиратися одна до однієї. Притирання плиток зумовлене не молекулярним притягуванням поверхонь дуже малої шорсткості і незначним відхиленням від площинності, а наявністю тонкого шару мастила (при звичайному промиванні мір в бензині товщина масляної плівки становить приблизно 0,02 мкм). При знежиренні чи покритті товстим шаром мастила плитки не притягуються. Завдяки властивості кінцевих мір притиратися їх складають у блоки необхідних розмірів (рис. 6.1, г). Складання блоків кінцевих мір для одержання точних розмірів можна проводити за їх класами або за розрядами, якщо вимагається підвищена точність блоків. Число мір у блоці повинно бути якнайменше, але не більше п’яти, оскільки похибка блока складається з похибок окремих мір. Перш ніж скласти блок мір заданого розміру, необхідно розрахувати розміри окремих мір, що повинні увійти у блок з урахуванням їх наявності в наборі. На практиці найчастіше складають блоки мір за їх класами. При цьому набір блока слід розпочинати з мікрометрових плиток, потім переходять до сотих, десятих і на кінець до цілих міліметрів, але так, щоб числове значення залишку кожний раз зменшувалось на десятковий розряд числа. При цьому потрібно звернути увагу на таку обставину: краще другу міру взяти такого розміру, щоб в десятих частках міліметра залишилась цифра 5 чи 0. Це дозволяє скласти блок з меншої кількості мір. Виготовляють кінцеві міри з хромистих сталей Х(ШХ15), ХГ, які забезпечують високу стабільність розмірів і стійкість проти спрацювання. Останнім часом все ширше почали застосовувати твердосплавні плоскопаралельні кінцеві міри довжини, які відзначаються дуже високою стійкістю проти спрацювання. Приступаючи до роботи з кінцевими мірами довжини, їх потрібно промити спиртом і протерти сухою чистою тканиною, а закінчивши роботу – протерти і змастити тонким шаром мастила. Кутові міри. Для передачі і безпосереднього вимірювання кутових розмірів застосовуються кутові міри (рис. 6.3). Відповідно до ГОСТ 2875-88 кутові міри виготовляються чотирьох типів: з одним робочим кутом і зрізаною вершиною (тип 1); з одним робочим кутом – гострокутні (тип 2); чотирикутні (тип 3): шестикутні і восьмикутні (тип 4). їх виготовляють у вигляді окремих екземплярів або наборами з 8, 24, 33 і 93 мір з градацією значень кутів через 30", 1’,1°, 15°.

Рис. 6.3. Кутові міри: а – з одним робочим кутом; б – з чотирма робочими кутами; в – шестигранна призма з нерівномірним кутовим кроком. Виготовляють кутові міри з легованих сталей (ШХ-15) і оптичного скла (К8 або ЛК7). Вони, як і кінцеві міри, здатні притиратися для утворення блоків, за винятком мір великих розмірів, які скріплюють за допомогою спеціальних тримачів (рис. 6.4).

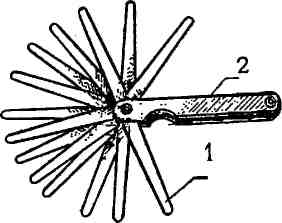

Рис. 6.4. Кутові міри: а і б – блок кутових мір у тримачі; в – міра з лекальною лінійкою у тримачі. За точністю виготовлення кутові міри поділяються на три класи точності: 0, 1 і 2 в порядку зменшення їх точності. Наприклад, для кутових мір 0-го класу точності гранична похибка робочих кутів становить від ±3" до ±5"; 1-го класу – ±10"; 2-го класу – ±30". На верхній поверхні кожної міри типу 1 (з одним робочим кутом і зрізаною вершиною) наносяться знаки плюс (+) і мінус (–), які показують напрямок уявного перетину вимірювальних поверхонь (вершина двогранного кута). Знак мінус (–) наноситься з боку вершини кута. Щупи являють собою довгі тонкі калібровані пластинки і є різновидом кінцевих мір довжини (рис. 6.6). Товщина кожної пластинки, нанесена на її поверхні, є вимірювальним (робочим) розміром. Щупи дуже широко використовуються у ремонтному виробництві для визначення зазору між тертьовими поверхнями деталей або самими деталями (зазор між поршнем і циліндром, кільцем і канавкою поршня, стержнем клапана і коромислом, стержнем клапана і штовхачем тощо). Ними також оцінюють відхилення від прямолінійності поверхонь, наприклад, при перевірці прямолінійності напрямних поверхонь верстатів. Для цього на контрольовану поверхню ставлять лекальну лінійку і просвіт між лінійкою і поверхнею вимірюють щупами.

Рис. 6.6 Щупи випускають наборами від № 1 до № 4 довжиною 50, 100 і 200 мм і товщиною від 0,02 до 1 мм. Число щупів у наборі коливається від 8 до16. Точність виготовлення щупів значно нижча, ніж точність кінцевих мір довжини. Встановлення внутрішньоміра в нульове положення за блоком кінцевих мір. При встановленні внутрішньоміра в нульове положення за блоком кінцевих мір (рис. 6.7.), потрібно скласти блок мір, рівний номінальному розмірові контрольованого отвору, притерти до нього боковички 2 і закріпити його в струбцині 3. Струбцину закріпити в стояку, поставити на стіл. Ввести між вимірювальні площини боковичків вимірювальні стержні внутрішньоміра Подальші операції такі самі, як і при встановленні внутрішньоміра за гладким мікрометром.

Рис.9. Встановлення внутрішньоміра за блоком кінцевих мір 1 – внутрішньомір; 2 – боковички; 3 – струбцина. Порядок виконання роботи 1. Вивчити методи та способи повірки засобів вимірювальної техніки. 2. Визначити перелік основних елементів штангенциркулів та гладких мікрометрів, що підлягають повірці. 3. Відпрацювати уміння складати блоки плоскопаралельних мір довжини. 4. Освоїти прийоми та відпрацювати уміння визначати основну похибку штангенциркулів та гладких мікрометрів. 5. Встановити внутрішньомір за блоком кінцевих мір. 6. Оформити звіт та дати усні відповіді на контрольні запитання. Контрольні запитання 1. Метрологічне забезпечення єдності вимірювань. 2. Основні цілі й завдання метрологічного забезпечення єдності вимірювань. 3. Метрологічна служба України та її основні завдання. 4. Державні випробування засобів вимірювальної техніки. 5. Повірка засобів вимірювальної техніки. 6. Загальні відомості про повірочні схеми. 7. Основні вимоги до засобів вимірювальної техніки. 8. Зразкові засоби вимірювальної техніки, основні поняття, призначення та вимоги. 9. Методи та способи повірки засобів вимірювальної техніки. ЛАБОРАТОРНА РОБОТА № 7

|

||

|

Последнее изменение этой страницы: 2016-08-15; просмотров: 342; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.008 с.) |