Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Международная система единиц физических величинСодержание книги Поиск на нашем сайте

Генеральная конференция по мерам и весам (ГКМВ) в 1954 г. определила шесть основных единиц физических величин для их использования в международных отношениях: метр, килограмм, секунда, ампер, градус Кельвина и свеча, XI ГКМВ в 1960 г. утвердила Международную систему единиц, обозначаемую SI (от начальных букв фр. названия Systeme International d' Unites), на русском языке - СИ. В последующие годы Генеральная конференция приняла ряд дополнений и изменений, в результате чего в системе стало семь основных единиц, а также разработала следующие определения основных единиц: • единица длины — метр — длина пути, которую проходит свет в вакууме за 1/299792458 долю секунды; • единица массы — килограмм — масса, равная массе международного прототипа килограмма; • единица времени — секунда — продолжительность 9192631770 периодов излучения, которое соответствует переходу между двумя сверхтонкими уровнями основного состояния атома цезия-133 при отсутствии возмущения со стороны внешних полей; • единица силы электрического тока — ампер — сила неизменяющегося тока, который при прохождении по двум параллельным проводникам бесконечной длины и ничтожно малого кругового сечения, расположенным на расстоянии 1 м один от другого в вакууме, создал бы между этими проводниками силу, равную 2×10-7Н на кажд. м dl; • единица термодинамической температуры — кельвин — 1/273,16 часть термодинамической температуры тройной точки воды; • единица количества вещества — моль — количество вещества системы, содержащей столько же структурных элементов, сколько атомов содержится в нуклиде углерода-12 массой 0,012 кг; • единица силы света — кандела — сила света в заданном направлении источника, испускающего монохроматическое излучение частотой 540×1012Гц. В нашей стране система СИ официально была принята путем введения в 1963 г. соответствующего государственного стандарта.

Виды измерений По способу получения информации измерения разделяют на прямые, косвенные, совокупные и совместные. Прямые измерения - это непосредственное сравнение физической величины с ее мерой (п-р измерение линейкой). Косвенные измерения отличаются от прямых тем, что искомое значение величины устанавливают по результатам прямых измерений таких величин, которые связаны с искомой определенной зависимостью (мощность электрической цепи). Совокупные измерения сопряжены с решением системы уравнений, составляемых по результатам одновременных измерений нескольких однородных величин. Решение системы уравнений дает возможность вычислить искомую величину. Совместные измерения — это измерения двух или более неоднородных физических величин для определения зависимости между ними.

По характеру изменения измеряемой величины в процессе измерений бывают статистические и динамические измерения. Статистические измерения связаны с определением характеристик случайных процессов, звуковых сигналов, уровня шумов и т.д. Динамические измерения связаны с такими величинами, которые в процессе измерений претерпевают те или иные изменения.

По количеству измерительной информации различают однократные и многократные измерения. Однократные измерения - это одно измерение одной величины, т.е. число измерений равно числу измеряемых величин. Многократные измерения характеризуются превышением числа измерений количества измеряемых величин. Обычно минимальное число измерений в данном случае больше трех.

По отношению к основным единицам измерения делят на абсолютные и относительные. Абсолютными измерениями называют такие, при которых используются прямое измерение одной (иногда нескольких) основной величины и физическая константа. Так, в известной формуле Эйнштейна Е=тс2 масса (т) -основная физическая величина, которая может быть измерена прямым путем (взвешиванием), а скорость света (с) - физическая константа. Относительные измерения базируются на установлении отношения измеряемой величины к однородной, применяемой в качестве единицы. Методы измерений Метод измерения - это способ экспериментального определения значения физической величины, т. е. совокупность используемых при измерениях физических явлений и средств измерений. Метод совпадения, при котором измеряют разность между измеряемой величиной и величиной, воспроизводимой мерой, используя совпадение отметок шкал или периодич-х сигналов. Пример: измер-е частоты вращ-я детали с пом. мигающей лампы стробоскопа: наблюдая полож-е метки на вращ-ся детали в моменты вспышек лампы, по известной частоте вспышек и смещению метки определяют частоту вращения детали. Погрешность измерения — это отклонение D результата измерения Х изм от действительного значения QД измеряемой величины: D = Х изм - QД. Тогда погрешность средства измерения Dп — это разность между показанием прибора Х пи действительным значением измеряемой величины: D = Х п - QД. Высокая точность измерения соответствует малым погрешностям измерения. Погрешности измерения обычно классифицируют по причине их возникновения и по виду погрешностей. Инструментальные погрешности возникают вследствие недостаточно высокого качества элементов средств измерения и контроля. К этим погрешностям можно отнести погрешности изготовления и сборки СИ; погрешности из-за трения в механизме СИ, недостаточной жесткости его деталей и т.п. Инструментальная погрешность индивидуальна для каждого СИ. Причиной возникновения методических погрешностей служит несовершенство метода измерения, т.е. то, что мы сознательно измеряем, преобразуем или используем на выходе средств измерения не ту величину, которая нам нужна, а другую, которая отражает нужную лишь приблизительно. Основная и дополнительная погрешности. За основную погрешность принимают погрешность средства измерения, используемого в нормальных условиях, оговоренных в нормативно-технических документах (НТД). При эксплуатации средств измерения и контроля в производственных условиях возникают значительные отклонения от нормальных условий, вызывающие дополнительные погрешности a; (%/10ºС); (%/10%Uпит) и т.д. Погрешности средств измерения могут выражаться: в виде абсолютной погрешности D: для меры D = Х н - Х Д, где Х н — номинальное значение; Х Д — действительное значение измеряемой величины; для прибора D = Х п - Х Д, где Х п— показание прибора; в виде относительной погрешности (100%): d = (D/ Х Д)100, в виде приведенной погрешности (100%): g= (D/ XN)100, где XN — нормирующее значение измеряемой физической величины. В зависимости от условий измерения погрешности подразделяются на статические и динамические. Статической называют погрешность, не зависящую от скорости изменения измеряемой величины во времени. Динамической называют погрешность, зависящую от скорости изменения измеряемой величины во времени.

В зависимости от характера измерения различают: 1) систематическую погрешность измерерния – составляющую погрешность измерения, остающуюся постоянной или закономерно изменяющуюся при измерении одной и той же величины, 2) случайную погрешность измерения – составляющую погрешность измерения, изменяющуюся случайным образом при повторном измерении одной и той же величины (влияние внешних электро-магнитных полей нестабильного напряжения питания и др.). Случайные погрешности как правило вызываются сложной совокупностью изменяющихся факторов, обычно неизветных экспериментатору и трудно поддающихся анализу. Иногда причины появления случайной погрешности известны. В этом случае для уменьшения случайных погрешностей уменьшают влияние причин на результат измерения. Виды средств измерений Для практического измерения единицы величины применяются технические средства, которые имеют нормированные погрешности и называются средствами измерений. К средствам измерений относятся: меры, измерительные преобразователи, измерительные приборы, измерительные установки и системы, измерительные принадлежности. Мерой называют средство измерения, предназначенное для воспроизведения физических величин заданного размера. На практике используют однозначные(гиря) и многозначные(миллиметровая линейка) меры, а также наборы мер(набор лабораторных гирь) и магазины мер(магазины электрических сопротивлений). К однозначным мерам относят Стандартный образец — это должным образом оформленная проба вещества (материала), которая подвергается метрологической аттестации с целью установления количественного значения определенной характеристики. Измерительный преобразователь — это средство измерений, которое служит для преобразования сигнала измерительной информации в форму, удобную для обработки или хранения, а также передачи в показывающее устройство. Преобразователи подразделяются на первичные (непосредственно воспринимающие измеряемую величину), передающие, на выходе которых величина приобретает форму, удобную для регистрации или передачи на расстояние; промежуточные, работающие в сочетании с первичными и не влияющие на изменение рода физической величины. Измерительные приборы — это средства измерений, которые позволяют получать измерительную информацию в форме, удобной для восприятия пользователем. Различаются измерительные приборы прямого действия(амперметр) я и приборы сравнения(для измерения сжатого воздуха). Измерительные установки и системы — это совокупность средств измерений, объединенных по функциональному признаку со вспомогательными устройствами, для измерения одной или нескольких физических величин объекта измерений Измерительные принадлежности — это вспомогательные средства измерений величин. Они необходимы для вычисления поправок к результатам измерений, если требуется высокая степень точности(термометр).

По метрологическому назначению средства измерений делят на два вида — рабочие средства измерений и эталоны. Рабочие средства измерений применяют для определения параметров (характеристик) технических устройств, технологических процессов, окружающей среды и др. Рабочие средства могут быть лабораторными, производственными, полевыми.

Метрологические характеристики средств измерения

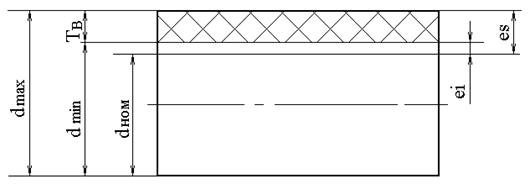

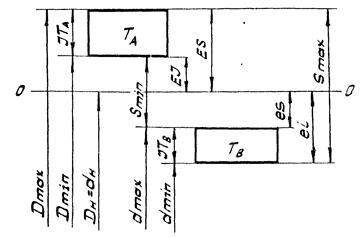

Метрологические характеристики (свойства) средств — это такие характеристики, которые предназначены для оценки технического уровня и качества средства измерения, для определения результатов измерения и расчетной оценки характеристик инструментальной составляющей погрешности измерения. Характеристики, предназначенные для определения результатов измерения (без введения поправки): функция преобразования измерительного преобразователя, значение однозначной или многозначной меры; цена деления шкалы измерительного прибора или многозначной меры; вид выходного кода, число разрядов кода. Взаимозаменяемость – свойство независимо изготовленных изделий обеспечивать возможность беспригонной сборки деталей в узлы, а узлов в изделия с соблюдением всех предъявляемых технических требований. Виды взаимозаменяемости: 1. Полная. Преимуществом полной взаимозаменяемости с одной стороны является простота и экономичность сборки, сборочный процесс можно легко и точно пронормировать, определить ритм сборки и поэтому организовать поточное или даже автоматизированное производство. С другой стороны упрощается процесс эксплуатации и ремонта изделий. Условиям полной взаимозаменяемости должны отвечать все покупные изделия и запчасти. Преимущество полной взаимозаменяемости – возможность специализации и кооперирования, недостаток– малые допуски. 2. Неполная или ограниченная. 3. Внешняя (покупные изделия) и внутренняя (шарики в подшипнике). 4. Функциональная (геометрические, электрические и другие параметры, влияющие на эксплуатационные показатели машин). Виды неполной взаимозаменяемости: 1. Групповая или селективная сборка. 2. Сборка по методу регулирования. 3. Сборка методом пригонки. Размер – численное значение величины (диаметра, длины, угла), выраженное в единицах измерения. Разл-т: ном-й, предел-й и дейст-й р-ры. Поск-ку ставить на черт-е сразу 2 пред-х р-ра неудобно, то ввод-ся пон-е откл-й, Разл-т ном-е и дейст-е откл-я. Верх-е ном. откл-е – «-» м/унаиб-м пред. р-ром и ном-м. Нижн. ном. откл-е – «-» м/унаим-м пред. р-ром и ном-м. Допуском называется разность между верхними и нижними предельными отклонениям. TA = Dmax – Dmin = ES – EI | > 0; TB = dmax – dmin = es – ei | > 0. Посадка- х-р соед-я 2х дет-й, опред-мый вел-й получ-хся в этом соед-и зазоров или натягов. Различают три категории посадок: 1. С гарантированным зазором. 2. С гарантированным натягом. 3. Переходные (возможен как зазор, так и натяг). Размер – численное значение величины (диаметра, длины, угла), выраженное в единицах измерения. Разл-т: ном-й, предел-й и дейст-й р-ры. Номинальным называется размер, общий для двух деталей соединения (отверстия и вала) и который проставляется на чертеже. Номинальные размеры определяются расчетом на прочность, жесткость, сопротивление усталости или по другим конструктивным соображениям. Поскольку изготовить деталь точно по номинальному размеру невозможно, поэтому вводится понятие предельных размеров: наибольшего и наименьшего предельных размеров. Деталь считается годной, если действительный размер будет находиться между этими предельными размерами или будет равен одному из них. Действительным называется размер, полученный в результате измерения с допустимой погрешностью. Поскольку ставить на чертеже сразу два предельных размера неудобно, то вводится понятие отклонений. Различают номинальные и действительные отклонения. Верхнее номинальное отклонение – разность между наибольшим предельным размером и номинальным. Нижнее номинальное отклонение – разность между наименьшим предельным размером и номинальным. Действительное отклонение – разность между действительным размером и номинальным. Формулы отклонений: Для отверстия: ES = Dmax – Dном; EI = Dmin – Dном; Для вала: es = dmax – dном; ei = dmin – dном. Мерой точности изготовления детали является допуск. Допуском называется разность между верхними и нижними предельными отклонениям. TA = Dmax – Dmin = ES – EI | > 0; TB = dmax – dmin = es – ei | > 0. Допуск всегда положителен. · Номинальный размер проставляется в мм, при этом единица измерения не ставится (Æ40). · Верхнее и нижнее номинальные отклонения ставятся рядом с номинальным размером меньшим шрифтом (Æ40 · Если оба отклонения равны по модулю, но разные по знаку, то отклонение записывается один раз тем же шрифтом (Æ40±0,15). · Если одно из отклонений равно 0, то оно на чертеже не проставляется. При этом положительное отклонение пишется наверху (Æ40 · Если отклонения имеют разное число значащих цифр после нуля, то недостающая цифра заменяется нулем (Æ40 Схема расположения допуска вала

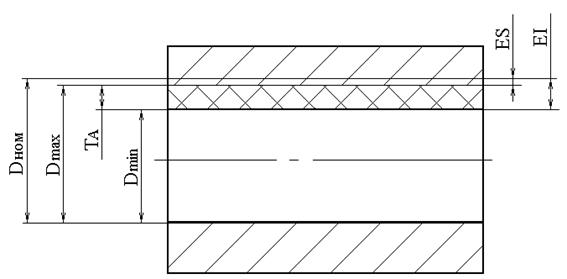

Схема расположения допуска отверстия

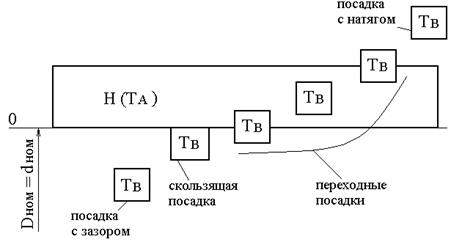

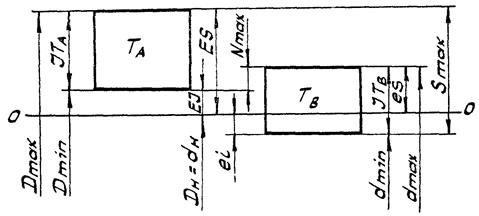

Посадкой называется характер соединения двух деталей, определяемый величиной получающихся в этом соединении зазоров или натягов. Зазором называется положительная разность между диаметром отверстия и диаметром вала. Smax = Dmax – dmin = ES – ei | > 0. Smin = Dmin – dmax = EI – es | > 0. Натяг – положительная разность между диаметром вала и диаметром отверстия (до сборки). Nmax = dmax – Dmin = es – EI | > 0. Nmin = dmin – Dmax = ei – ES | > 0. Различают три категории посадок: 1. С гарантированным зазором. 2. С гарантированным натягом. 3. Переходные (возможен как зазор, так и натяг). Все поверхности различают на свободные и сопрягаемые. По сопрягаемым происходит сопряжение деталей. Все охватывающие поверхности называются отверстиями, а все охватываемые – валами. 1) Система отверстия (СА) – такая система, в которой при постоянном номинальном размере и постоянных отклонениях основного отверстия различный характер посадок обеспечивается за счет изменения поля допуска вала. Основное отверстие (Н) – отверстие, нижнее отклонение которого равно нулю. Вал в данном случае – деталь сопрягаемая. Отверстие имеет неизменную величину, вал подгоняется.

Посадки в системе отверстия

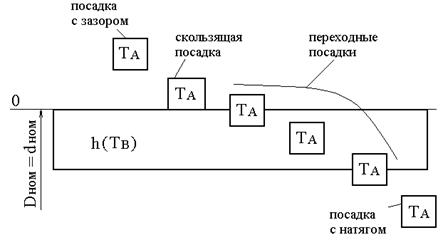

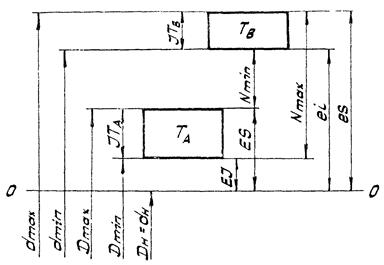

2) Система вала (СВ) – такая система, в которой при постоянном номинальном размере и постоянных отклонениях основного вала различный характер посадок обеспечивается за счет изменения поля допуска отверстия. Основной вал (h) – вал, верхнее отклонение которого равно нулю. Отверстие в данном случае – деталь сопрягаемая. Вал имеет неизменную величину, отверстие подгоняется.

Посадки в системе вала

Smax = Dmax – dmin = ES – ei | > 0. Smin = Dmin – dmax = EI – es | > 0. Допуск посадки с зазором: TS = Smax – Smin = TA + TB. Схема расположения полей допусков переходной посадки

Smax = Dmax – dmin = ES – ei | > 0. Nmax = dmax – Dmin = es – EI | > 0. В переходных посадках минимальные зазор и натяг условно равны нулю: Nmin = 0; Smin = 0. Допуск переходной посадки: TN(TS) = Nmax + Smax = TA + TB. Схема расположения полей допусков посадки с гарантированным натягом

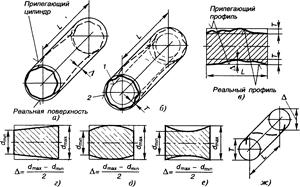

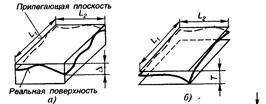

Nmax = dmax – Dmin = es – EI | > 0. Nmin = dmin – Dmax = ei – ES | > 0. Допуск посадки с натягом: TN = Nmax – Nmin = TA + TB. Отклонением формы называется отклонение формы реальной поверхности или реального профиля от формы номинальной поверхности или номинального профиля. Параметры, нормируемые для оценки отклонений формы, делят на комплексные (интегральные) и дифференциальные (частные) виды отклонений. Дифференциальные показатели обычно более доступны для практического использования, чем комплексные. Отклонением расположения называется отклонение реального расположения рассматриваемого элемента от его номинального расположения. При оценке отклонений расположения должны исключаться отклонения формы, а для этого реальные поверхности (или профили) при оценке расположения заменяются прилегающими или их элементами. Приняты следующие буквенные обозначения: D - отклонение формы или отклонение расположения поверхностей; T - допуск формы или отклонение расположения поверхностей; L - длина нормируемого участка.

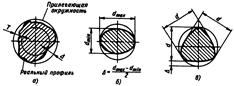

Отклонение формы цилиндрических поверхностей А) В поперечном сечении: Комплексным показателем для цилиндрической поверхности является отклонение от цилиндричности. Отклонение от цилиндричности (рис. 5) называется наибольшее отклонение D от точек реальной поверхности до прилегающего цилиндра в пределах нормируемого участка.Этот комплексный показатель трудно определить из-за отсутствия надежных приборов, поэтому его на рабочих чертежах не указывают. Используют заменяющие способы нормирования и измерения, представленные двумя другими отклонениями формы - круглость (в поперечном сечении) и профиль продольного сечения, расчленяющие этот комплексный показатель. Комплексный показатель: Отклонением от круглости (рис. 6, а) называется наибольшее расстояние от точек реального профиля до прилегающей окружности.Допуск круглости Т - наибольшее допускаемое значение отклонения от круглости. Дифференциальными показателями отклонений от круглости являются овальность (рис. 6, в) и огранка (рис. 6, б).

Б) В продольном сечении: Комплексный показатель: Отклонение профиля продольного сечения - наибольшее расстояние D от точек, образующих реальную поверхность и лежащих в плоскости, проходящей через ее ось до соответствующей стороны прилегающего профиля в пределах нормируемого участка. Дифференциальными показателями отклонения профиля продольного сечения являются конусообразность, бочкообразность, седлообразность, изогнутость (см. рис. 5, г, д, е). Изогнутость:

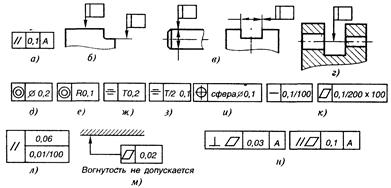

ДополнЕНИЕ к 38,39,40 Обозначение на чертежах допусков формы и расположения Вид допуска формы и расположения согласно ГОСТ 2.308—79 следует обозначать на чертеже знаками (графическими символами), приведенными в табл. 3.2. Знак и числовое значение допуска вписывают в рамку, указывая на первом месте знак, на втором — числовое значение допуска в миллиметрах и на третьем — при необходимости буквенное обозначение базы или поверхности, с которой связан допуск расположения (рис. 11, а). Рамку соединяют с элементом, к которому относится допуск, сплошной линией, заканчивающейся стрелкой (рис. 11, б). Если допуск относится к оси или плоскости симметрии, соединительная линия должна быть продолжением размерной (рис. 11, в); если допуск относится к общей оси (плоскости симметрии), соединительную линию проводят к общей оси (рис. 11, г). Перед числовым значением допуска следует указывать: символ Æ, если поле допуска задано его диаметром (рис. 11. д); символ R, если поле допуска задано радиусом (рис. 11, е); символ Т, если допуск симметричности, пересечения осей, формы заданной поверхности, а также позиционные допуски заданы в диаметральном выражении (рис. 11, ж); символ Т /2 для тех видов допусков, если они заданы в радиусном выражении (рис. 11, з); слово «сфера» и символы Æ и R, если поле допуска сферическое (рис. 11, и). Если допуск относится к участку поверхности заданной длины (площади), то ее значение указывают рядом с допуском, отделяя от него наклонной линией (рис. 11, к). Если необходимо назначить допуск на всей длине поверхности и на заданной длине, то допуск на заданной длине указывают по допускам на всей длине (рис. 11, л). Надписи, дополняющие данные, приведенные в рамке, наносят, как показано на рис. 11, м. Суммарные допуски формы и расположения поверхностей, для которых не установлены отдельные графические знаки, обозначают знаками составных допусков: сначала знак допуска расположения, затем знак допуска формы (рис. 11, н).

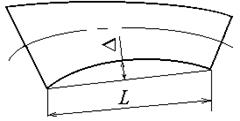

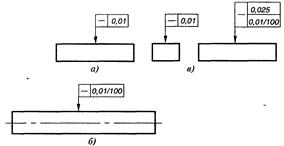

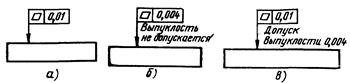

Отклонением от прямолинейности называется наибольшее расстояние D от точек реального профиля до прилегающей прямой в пределах нормируемого участка L (рис. 7). Наибольшее допускаемое значение отклонения от прямолинейности является допуском прямолинейности Т. Область на плоскости, ограниченная двумя параллельными прямыми, отстоящими друг от друга на расстоянии, равном допуску прямолинейности Т, называют полем допуска прямолинейности в плоскости. Дифференциальные показатели отклонений от прямолинейности - выпуклость и вогнутость. Условных обозначений эти виды отклонений не имеют, а поэтому требования к ним записываются в технических условиях или текстом рядом с условным знаком допуска прямолинейности. На рис. 8, а приведенное обозначение указывает, что «отклонение от прямолинейности 0,01 мм», на рис. 3.6, б — «отклонение от прямолинейности 0,01 мм на длине в 100 мм», а на всей длине не задано отклонение. На рис. 3.6, в обозначено, что отклонение от прямолинейности в продольном направлении детали 0,025 мм и 0,01 мм на каждом участке в 100 мм и отклонение от прямолинейности в поперечном направлении не более 0,01 мм. Все пояснения, которые были даны выше, должны указываться текстом в технических условиях, если не использовать знаки.

Рис. 7 Отклонения от прямолинейности Рис. 8 Отклонением от плоскостности называется наибольшее расстояние от точек поверхности до прилегающей плоскости в пределах нормируемого участка (рис. 9, а, б). Для плоскостности так же, как для прямолинейности, имеются дифференциальные показатели - выпуклость, вогнутость, которые используются в тех же случаях, что и при прямолинейности. Примеры условного обозначения допусков на чертежах на плоскость приведены на рис. 10, а - в.

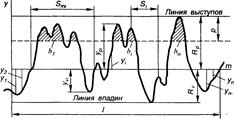

Рис. 9 Рис. 10 Отклонением расположения называется отклонение реального расположения рассматриваемого элемента от его номинального расположения. Стандартизованы следующие виды отклонений расположения: 1) отклонение от параллельности; 2) отклонение от перпендикулярности; 3) отклонение наклона; 4) отклонение от соосности; 5) отклонение от симметричности; 6) позиционное отклонение; 7) отклонение от пересечения осей. Обозначение допусков с использованием угловых знаков отклонений расположения в принципе аналогичны обозначениям отклонениям формы. Однако в обозначениях появились дополнительные знаки: Æ, R, Т, Т /2, Сущ-т понятия «зависимый» и «независимый» допуски. Эти пон-я указ-т на связь откл-я располож-я с откл-ем р-ров эл-тов, к к-рым отн-ся располож-е Шероховатостью поверхности называют совокупность неровностей поверхности с относительно малыми шагами, выделенную с помощью базовой длины (ГОСТ 25142—82). Базовая длина l - длина базовой линии, используемой для выделения неровностей, характеризующих шероховатость поверхности. Базовая линия (поверхность) - линия (поверхность) заданной геометрической формы, определенным образом проведенная относительно профиля (поверхности) и служащая для оценки геометрических параметров поверхности. Числовые значения шероховатости поверхности определяют от единой базы, за которую принята средняя линия профиля m, то есть базовая линия, имеющая форму номинального профиля и проведенная так, что в пределах базовой длины среднее квадратическое отклонение профиля до этой линии минимально (суммарная площадь выступов неровностей в пределах длины равна суммарной площади впадин). Систему отсчета шероховатости от средней линии профиля называют системой средней линии.

Рис. 1. Профилограмма и основные параметры шероховатости поверхности Если для определения шероховатости выбран участок поверхности длиной l, другие неровности (например, волнистость), имеющие шаг больше l, не учитывают. Длина оценки L - длина, в которой оценивают шероховатость. Она может содержать одну или несколько базовых длин l (рис. 1). Обычно l = 0,08 – 8 мм.

Основные нормируемые параметры шероховатости Параметры шероховатости в направлении высоты неровностей: 1) Ra – среднее арифметическое отклонение профиля. Ra – среднее из абсолютных значений отклонений профиля в пределах базовой длины l, мкм:

где п – число выбранных точек профиля в базовой длине; у — расстояние между любой точкой профиля и средней линией. Нормируется от 0,008 до 100 мкм. 2) Rz – высота неровностей профиля по десяти точкам. Rz – сумма средних абсолютных значений высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины l, мкм:

где уpi – высота i -го наибольшего выступа профиля; уvi – глубина i -й наибольшей впадины профиля. 3) Rmax – наибольшая высота неровностей профиля. Rmax – расстояние между линией выступов профиля и линией впадин профиля в пределах базовой длины l, мкм. Нормируются от 0,025 до 1000 мкм. Rmax = Rp + Rv.

Параметры шероховатости в направлении длины профиля: 4) Sm - средний шаг неровностей профиля. Среднее значение шага неровностей профиля в пределах базовой длины l:

где п — число шагов в пределах базовой длины l; Smi - шаг неровностей профиля, равный длине отрезка средней линии, пересекающей профиль в трех соседних точках и ограниченной двумя крайними точками. Нормируется от 0,002 до 12,5 мм. 5) S - средний шаг местных выступов (неровностей) профиля по вершинам. S - среднее значение шага местных выступов профиля в пределах базовой длины l:

где п - число шагов неровностей по вершинам в пределах базовой длины l; Si - шаг неровностей профиля по вершинам, равный длине отрезка средней линии между проекциями на нее двух наивысших точек соседних выступов профиля. Нормируется от 0,002 до 12,5 мм. Числовые значения параметров шероховатости Ra, Rz, Rтах , Sm и S приведены в ГОСТ 2789 - 73.

Параметры шероховатости, связанные с формой неровностей профиля. 6) hp - опорная длина профиля. hp - сумма длин отрезков bi, отсекаемых на заданном уровне р в материале профиля линией, эквидистантной средней линии т в пределах базовой длины (рис. 1).

7) tp - относительная опорная длина профиля (поверхности). tp - отношение опорной длины профиля (поверхности) к базовой длине, выраженной в % (p – уровень, взятый в % от Rmax):

Опорную длину профиля hp определяют на уровне сечения профиля p, то есть на заданном расстоянии между линией выступов профиля и линией, пересекающей профиль эквидистантно линии выступов профиля. Линия выступов профиля - линия эквидистантная средней линии, проходящая через высшую точку профиля в пределах базовой длины. Значение уровня сечения профиля р отсчитывают по линии выступов и выбирают из ряда: 5; 10; 15; 20; 25; 30; 40; 50; 60; 70; 80; 90% от Rmax. Относительная опорная длина профиля tp может быть равна: 10; 15; 20; 25; 30; 40; 50; 60; 70; 80; 90%.

|

||||

|

Последнее изменение этой страницы: 2016-08-15; просмотров: 107; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.169.122 (0.014 с.) |

).

). ), а отрицательное – внизу (Æ40

), а отрицательное – внизу (Æ40  ).

). ).

).

. Знаки введены в связи с возможностью задавать допуск в двух вариантах - в диаметральном выражении, то есть как удвоенное наибольшее допускаемое значение отклонения, (тогда ставится знак Æ для соосности, позиционного допуска и знак Т для симметричности, позиционного допуска плоскости симметрии и пересечения осей) или в радиусном выражении, то есть как наибольшее допустимое отклонение (тогда ставится знак R для тех отклонений, где для диаметрального выражения используются знаки Æ и Т /2, где используется знак Т).

. Знаки введены в связи с возможностью задавать допуск в двух вариантах - в диаметральном выражении, то есть как удвоенное наибольшее допускаемое значение отклонения, (тогда ставится знак Æ для соосности, позиционного допуска и знак Т для симметричности, позиционного допуска плоскости симметрии и пересечения осей) или в радиусном выражении, то есть как наибольшее допустимое отклонение (тогда ставится знак R для тех отклонений, где для диаметрального выражения используются знаки Æ и Т /2, где используется знак Т).

.

.

,

, ,

, .

. .

.