Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Организация технического нормирования производственных ресурсовСодержание книги

Поиск на нашем сайте

Норма времени - затраты времени установленные на выполнение единицы работы или операции одним работником или группой рабочих, соответственной численности или квалификации при наиболее эффективном использовании средств производства и условиях рациональной организации труда; мин. час. Норма выработки - число единиц продукции которое должно быть изготовлено или выполнено в единицу времени, в определенных организационно технических условиях одним рабочим или группой соответствующей квалификации. Норма обслуживания - зона работы или число оборудования, которое должно обслуживаться одним рабочим или группой исполнителей, соответствующей квалификации, при определенных организационно технических условиях. Норма численности – это число исполнителей определенного профессионально-квалификационного состава установленное для выполнения определенных, но стабильных по характеру и повторяемости операций (работ) или для обслуживания конкретных объектов при определенных организационно-технических условиях. По срокам действия нормы различают: · постоянные · временные · разовые Постоянные нормы разрабатывают для устойчивой номенклатуры работ на повторяющиеся операции в период до 3 мес. Временные нормы разрабатываются для освоения новых технологических процессов Разовые нормы разрабатываются на работы, не предусмотренные производственным планом предприятия По технологическому признаку нормы различаю: · единые · типовые · местные Единые нормы – это нормы для предприятия одной отрасли или ряда отраслей на работы выполняемые в одинаковых организационных условиях. Типовые нормы установлены на работы выполняемые по типовым технологическим процессам Местные нормы установлены на работы не предусмотренные единичными и типовыми нормами, и на работы организационно-технические условия выполнения которых позволяют на данном предприятии применять нормы более прогрессивные чем единые и типовые. Прогрессивные нормы меньше, чем отчетные, так как они учитывают различные мероприятия. По структурному построению нормы делятся: · дифференцированные · укрупненные Дифференцированные нормы разрабатываются на отдельные рабочие операции, переходы и трудовые приемы. Укрупненные нормы разрабатываются на комплекс технологически и организационно связанных между собой рабочих операций Методы определения норм Опытно - статистические нормы времени устанавливаю в целом на рабочую операцию без анализа затрат по элементам на основе статистических данных о фактических затратах труда в прошлом или на основе опыты нормировщика, а также по аналогии с уже установленной нормой. Технически обоснованные нормы устанавливают с учетом рационального технологического процесса и научной организации труда, наиболее эффективного использования средств производства и рабочего времени

Аналитический расчётный метод представляет расчёт нормы труда и составляющих её элементов по нормативам режимов работы оборудования и нормативам времени. Аналитически-исследовательским методом норму определяют на основе данных исследования режимов работы и затрат рабочего времени, полученных в результате изучения структуры, последовательности выполнения каждой операции и продолжительности её элементов методами технического нормирования. Аналитически-исследовательский метод технического нормирования включает: 1) фотографию рабочего дня 2) хронометраж 3) фотографию производственного процесса Фотография рабочего дня в нормировании труда понимают наблюдение и измерение затрат рабочего времени на любые мероприятия в течение рабочего дня или только определённой его части. Индивидуальное фотографирование рабочего дня производится для изучения рабочего времени конкретного рабочего. Групповое фотографирование производится для группы рабочих исполняющих одинаковые или разные операции независящих друг от друга. Бригадное фотографирование производится для группы рабочих, связанных между собой единым производственным заданием. Фотография рабочего дня многостаночника используется для расчёта нормы времени обслуживания оборудования одним рабочим. Маршрутная фотография служит для изучения затрат рабочего времени группой рабочих, объединённых выполнением работы, но не связанных одним производством.

Для характеристики использования рабочего времени рассчитывают: 1) Коэффициент использования рабочего времени:

2) Коэффициент возможного повышения производительности труда в результате уменьшения потерь рабочего времени

Капитальные вложения затраты труда, материально-технических ресурсов, денежных средств на воспроизводство основных фондов Экономический эффект – результат реализации затрат (капитальных или текущих) в следствии чего повышается технико – экономический показатель Экономическая эффективность это соотношение полезного результата и затрат факторов производственного процесса Показатели эффективности деятельности фирм – это абсолютные и относительные данные. Основной из них – прибыль – конечная цель и основной критерий деятельности фирмы.Часто используется термин валовая прибыль. Этот показатель зависит от объема продаж, прибыльности (разница между чистыми затратами и чистой продажной ценой) и системы мер по реализации. Коэффициент Эффективности — коэффициент, характеризующий величину экономического эффекта на единицу затрат. Срок окупаемости период времени, необходимый для того, чтобы доходы, генерируемые инвестициями, покрыли затраты на инвестиции Приведённые затраты экономическая категория, отражающая величину (в стоимостном выражении) полных затрат общественного труда, текущих и единовременных, на производство продукции. Производственный процесс совокупность взаимосвязанных процессов труда, направленных на изготовление определенной продукции или на выполнение определенной работы (услуги). Вспомогательный производственный процесс – такие процессы, в результате которых основная продукция (работа) не создаётся, производится, но их наличие способствует её производству. Производственная инфраструктура предприятия — совокупность подразделений, не принимающих непосредственного участия в производстве основной (профильной) продукции предприятия, но своей деятельностью создаются необходимые условия для работы основных цехов. -Основные составные производственные части процесса: Технологический процесс – последовательность и способы выполнения перевозочной работы, ремонта, обслуживания технических средств и изготовления новой продукции. Трудовой процесс – совокупность целесообразно направленных трудовых действий исполнителя на осуществление производственного процесса. Производственный процесс — это совокупность всех действий людей и орудий труда, необходимых на данном предприятии для изготовления продукции. Производственный процесс состоит из следующих процессов: · основные — это технологические процессы, в ходе которых происходят изменения геометрических форм, размеров и физико-химических свойств продукции; · вспомогательные — это процессы, которые обеспечивают бесперебойное протекание основных процессов (изготовление и ремонт инструментов и оснастки; ремонт оборудования; обеспечение всеми видами энергий (электроэнергией, теплом, паром, водой, сжатым воздухом и т.д.)); · обслуживающие — это процессы, связанные с обслуживанием как основных, так и вспомогательных процессов и не создающие продукцию (хранение, транспортировка, тех. контроль и т.д.). Операции различаются также в зависимости от применяемых средств труда: - ручные, выполняемые без применения машин, механизмов и механизированного инструмента; - машинно-ручные — выполняются с помощью машин или ручного инструмента при непрерывном участии рабочего; - машинные — выполняемые на станках, установках, агрегатах при ограниченном участии рабочего (например, установка, закрепление, пуск и остановка станка, раскрепление и снятие детали). Остальное выполняет станок. - автоматизированные — выполняются на автоматическом оборудовании или автоматических линиях. Аппаратурные процессы характеризуются выполнением машинных и автоматических операций в специальных агрегатах (печах, установках, ваннах и т.д.).

Тип производства — совокупность его организованных, технических и экономических особенностей. Тип производства определяется следующими факторами: - номенклатурой выпускаемых изделий; - объемом выпуска; - степенью постоянства номенклатуры выпускаемых изделий; - характером загрузки рабочих мест. В зависимости от уровня концентрации и специализации различают три типа производств: - единичное; - серийное; - массовое. По типам производства классифицируются предприятия, участки и отдельные рабочие места. Тип производства предприятия определяется типом производства ведущего цеха, а тип производства цеха — характеристикой участка, где выполняются наиболее ответственные операции и сосредоточена основная часть производственных фондов. Отнесение завода к тому или иному типу производства носит условный характер, поскольку на предприятии и даже в отдельных цехах может иметь место сочетание различных типов производства. Единичное производство характеризуется широкой номенклатурой изготовляемых изделий, малым объемом их выпуска, выполнением на каждом рабочем месте весьма разнообразных операций. В серийном производстве изготовляется относительно ограниченная номенклатура изделий (партиями). За одним рабочим местом, как правило, закреплены несколько операций. Массовое производство характеризуется узкой номенклатурой и большим объемом выпуска изделий, непрерывно изготовляемых в течение продолжительного времени на узкоспециализированных рабочих местах. Тип производства оказывает решающее значение на особенности организации производства, его экономические показатели, структуру себестоимости (в единичном высока доля живого труда, а в массовом — затраты на ремонтно-эксплуатационные нужды и содержание оборудования), разный уровень оснащенности.

| №3.

1. Организация ремонта в локомотивных и вагонных депо

Крупные депо выполняют ремонты ТР3 и большие периодические ТР2 ремонты парка локомотивов, а также локомотивов других депо и дорог.

Ремонтные депо выполняют в основном текущие виды ремонта (ТР-2, ТР-3), одной или нескольких родственных серий. Эксплуатационное депо выполняет главным образом перевозочную поездную и все виды маневровой работы, малый периодический ремонт ТР1, а также обслуживание (ТО4, ТО3) применяемых к депо электропоездов, электровозов и тепловозов.

ТО-2 локомотивов осуществляется один раз в сутки в основном депо, пункте оборота.

Расположение депо должно обеспечивать установление техническим планом размеры движения поездов, наилучшее использование локомотивов,высокое качество их обслуживания и производительность труда.

Основные депо размещены на участковых и сортировочных станциях, а также в железнодорожных узлах.

Расстояние м/у депо приписки локомотивов 250-300 км. Средняя протяжённость участков обращения локомотивов на сети 500 км.

По объему работы локомотивное депо делятся на 4 группы. Отнесение к той или иной группе локомотивного и мотор-вагонного депо определения по числу баллов, нормам установленном МПС.

По бальной системе депо присваивают группы:

1) более 300 баллов

2) от 135 до 300 баллов

3) от 60 до 135

4) до 60

2. Перечень подсистем единой системы организации производства на предприятии

1. Подсистемы, обеспечивающие функционирование и взаимодействие элементов производственного процесса:

1.1. Организации труда участников производственного процесса.

1.2. Организации функционирования орудий труда.

1.3. Организации движения предметов труда в производстве.

1.4. Организации информационных потоков в производстве.

1.5. Организации и управления творческой активностью и предприимчивостью персонала.

№6.

1. Типы производства и их технико-экономическая характеристика

Тип производства - совокупность его организационных, технических и экономических особенностей. Тип производства определяется следующими факторами:

- номенклатурой выпускаемых изделий;

- объемом выпуска;

- степенью постоянства номенклатуры выпускаемых изделий;

- характером загрузки рабочих мест.

В зависимости от уровня концентрации и специализации различают три типа производств:

- единичное;

- серийное;

- массовое.

По типам производства классифицируются предприятия, участки и отдельные рабочие места. Тип производства предприятия определяется типом производства ведущего цеха, а тип производства цеха - характеристикой участка, где выполняются наиболее ответственные операции и сосредоточена основная часть производственных фондов.

Отнесение завода к тому или иному типу производства носит условный характер, поскольку на предприятии и даже в отдельных цехах может иметь место сочетание различных типов производства.

Единичное производство характеризуется широкой номенклатурой изготовляемых изделий, малым объемом их выпуска, выполнением на каждом рабочем месте весьма разнообразных операций.

В серийном производстве изготовляется относительно ограниченная номенклатура изделий (партиями). За одним рабочим местом, как правило, закреплен j несколько операций.

Массовое производство характеризуется узкой номенклатурой и большим объемом выпуска изделий, непрерывно изготовляемых в течение продолжительного времени на узкоспециализированных рабочих местах.

Тип производства оказывает решающее влияние на особенности организации производства, его экономические показатели, структуру себестоимости (в единичном производстве высока доля живого труда, а в массовом - затраты на ремонтно-эксплуатационные нужды и содержание оборудования), разный уровень оснащенности.

2. Классификация элементов систем предприятия по структурным подразделениям и процессам

Основные организационно-методические выводы:

1. Предметом организаций задач является не предприятия в целом, а его локальные частичные системы: подразделения, процессы и их компоненты.

2. При решении организационных задач невозможно обеспечить полную комплексность и избежать односторонности.

3. Если решения частичной организационной задачи не дает ожидаемого результата в следствии нежелательного слияния других подсистем, они должны стать объектом специального изучения.

№9.

1. Производственная структура предприятия

Состав основных и вспомогательных цехов, участков и обслуживающих хозяйств пр-го назначения, а также формы их пр-х связей – производственная структура предприятия.

При технологической форме цеха специализируются на выполнении определенных технологических процессах.

Предметная форма специализации цеха характерна для завода с серийным пр-м и в этом случае цеха специализируется на изготовлении или ремонте одного или нескольких наименований однородных изделий.

По сравнению с технологической специализацией предметная имеет след. преимущества:

· упрощается внутризаводское кооперирование;

· создаются более благоприятные условия для внедрения поточного производства и механизации процессов;

· сокращается длительность пр-го цикла;

· упрощается планирование пр-ва

· повышается ответственность руководителей цехов за выпуск и качество продукции.

К заготовительным цехам, участкам относятся:

-литейный,

-кузнечно-штамповочный,

-раскрои металлов.

К обрабатывающим и ремонтным цехам относят:

-механический,

-деревообрабатывающий,

-тележечный,

-колёсно-токарный,

-электромашинный,

К сборочным:

-общей сборки,

-разборки

К общезаводским, обслуживающим хозяйствам пр-го назначения относятся:

1)складское

2)энергетическое

3)санитарно-техническое

4)центральная заводская лаборатория.

К транспортным:

-депо,

-гаражи,

-ж.д. пути

- транспортные и ПР средства

Производственная структура цикла - состав и формы взаимосвязи его пр-х участков, вспомогательных и обслуживающих подразделений.

Пр-я структура определяет внутрицеховую специализацию и кооперирование пр-ва.

2. Промышленное предприятие как система

Первым звеном системы (подсистемы) является элемент.

Элемент – это объект неподдающийся дальнейшему делению на части. Элементы можно рассматривать, как простые системы, т.е. системы которые в данной взаимосвязи и на данном уровне исследований не разделяются на системы.

Основной признак системы – реагирует на изменение задаваемых параметров.

№12.

1. Характеристика и принципы организации поточного производства

Поточное производство – прогрессивная форма организации производства, основанная на ритмичной повторяемости согласованных основных и вспомогательных операций, выполняемых на специализированных рабочих местах, расположенных последовательно по операциям технологического процесса. (Принцип тот же что и у ПП)

При регламентированном ритме изделие перемещается по позициям поточных линий ч/з определённые интервалы времени одновременно по всем позициям автоматически с определённой скоростью по движению транспортных средств.

Поточные линии занимают минимальную площадь и характеризуется однородностью выполненных работ, ограниченным числом рабочих позиций (специализированные линии).

Поточные линии классифицируется:

I. По степени специализации:

1. Однопредметные – предназначены для ремонта или изготовления одного наименования деталей или агрегатов одной серии

2. Многопредметные – на которых обрабатываются несколько видов и типа размеров изделий

II. По степени непрерывности процесса:

1. Непрерывного действия

2. Прерывного действия

III. В зависимости от способа поддержания ритма потока:

1. Со свободным районом

2. С регламентированным районом

IV. По способу транспортирования изделия:

1. Конвейерные линии

2. Безконвейерные линии

Рабочие конвейеры предназначены для транспортирования, выполнения операций непосредственно на их несущей части.

V. В зависимости от способа расположения и планировки

1. Прямые

2. Эллипсоидные

3. Зигзагообразные и т.д.

Широкое распространение получили однопредметные и многопредметныепоточные линии со свободным районом.

К основным параметрам производственной линии относятся:

Такт, Ритм, Производственный цикл, Фронт работ, Производительностью.

Такт – промежуток времени между выпуском 2-х последовательно обрабатываемых или изготовленных изделий (r)

Первым звеном системы (подсистемы) является элемент.

Элемент – это объект неподдающийся дальнейшему делению на части. Элементы можно рассматривать, как простые системы, т.е. системы которые в данной взаимосвязи и на данном уровне исследований не разделяются на системы.

Основной признак системы – реагирует на изменение задаваемых параметров.

№12.

1. Характеристика и принципы организации поточного производства

Поточное производство – прогрессивная форма организации производства, основанная на ритмичной повторяемости согласованных основных и вспомогательных операций, выполняемых на специализированных рабочих местах, расположенных последовательно по операциям технологического процесса. (Принцип тот же что и у ПП)

При регламентированном ритме изделие перемещается по позициям поточных линий ч/з определённые интервалы времени одновременно по всем позициям автоматически с определённой скоростью по движению транспортных средств.

Поточные линии занимают минимальную площадь и характеризуется однородностью выполненных работ, ограниченным числом рабочих позиций (специализированные линии).

Поточные линии классифицируется:

I. По степени специализации:

1. Однопредметные – предназначены для ремонта или изготовления одного наименования деталей или агрегатов одной серии

2. Многопредметные – на которых обрабатываются несколько видов и типа размеров изделий

II. По степени непрерывности процесса:

1. Непрерывного действия

2. Прерывного действия

III. В зависимости от способа поддержания ритма потока:

1. Со свободным районом

2. С регламентированным районом

IV. По способу транспортирования изделия:

1. Конвейерные линии

2. Безконвейерные линии

Рабочие конвейеры предназначены для транспортирования, выполнения операций непосредственно на их несущей части.

V. В зависимости от способа расположения и планировки

1. Прямые

2. Эллипсоидные

3. Зигзагообразные и т.д.

Широкое распространение получили однопредметные и многопредметныепоточные линии со свободным районом.

К основным параметрам производственной линии относятся:

Такт, Ритм, Производственный цикл, Фронт работ, Производительностью.

Такт – промежуток времени между выпуском 2-х последовательно обрабатываемых или изготовленных изделий (r)

Fл – фонд времени поточной линии

N – число выпускаемых изделий

При единичном выпуске продукции с тактом совпадает ритм (R)

Fл – фонд времени поточной линии

N – число выпускаемых изделий

При единичном выпуске продукции с тактом совпадает ритм (R)

р – число изделий в требуемой партии

Фактический ритм поточной линии характеризует выпуск изделий в единицу времени отличную от расчётного поскольку он учитывает затраты рабочего времени на обслуживание рабочих мест, ремонта оборудования, регламентированные перерывы.

Темп – величина обратная поточной линии.

Производственным циклом поточной линии – общее время производственного процесса изготовления или ремонта одного объекта на всех позициях изделия с одной позиции на другую.

Фронты работы – производственные площади (позиции) для размещения ремонтируемых объектов, а также приспособлений, оборудования, технологического запаса деталей и материалов, необходимых для выполнения ремонта.

2. Обоснование возможности увеличения пробега поездов без остановок для технического обслуживания и текущего ремонта вагона

Количество отказов

р – число изделий в требуемой партии

Фактический ритм поточной линии характеризует выпуск изделий в единицу времени отличную от расчётного поскольку он учитывает затраты рабочего времени на обслуживание рабочих мест, ремонта оборудования, регламентированные перерывы.

Темп – величина обратная поточной линии.

Производственным циклом поточной линии – общее время производственного процесса изготовления или ремонта одного объекта на всех позициях изделия с одной позиции на другую.

Фронты работы – производственные площади (позиции) для размещения ремонтируемых объектов, а также приспособлений, оборудования, технологического запаса деталей и материалов, необходимых для выполнения ремонта.

2. Обоснование возможности увеличения пробега поездов без остановок для технического обслуживания и текущего ремонта вагона

Количество отказов  , которые могутвозникнуть в процессе движения после подготовки состава в рейс на ПТО, связано с уровнем или вероятностью восстановления работоспособности вагонов следующей зависимостью: , которые могутвозникнуть в процессе движения после подготовки состава в рейс на ПТО, связано с уровнем или вероятностью восстановления работоспособности вагонов следующей зависимостью:

- общее число отказов, которые возникли бы в процессе движения, при отсутствии ТО и ремонта вагонов на ПТО.

V – уровень(вероятность) восстановления работоспособности вагонов на ПТО. - общее число отказов, которые возникли бы в процессе движения, при отсутствии ТО и ремонта вагонов на ПТО.

V – уровень(вероятность) восстановления работоспособности вагонов на ПТО.

- число отказов, устраняемых при техническом обслуживании вагонов на ПТО.

Чтобы установить во сколько раз повысился уровень безотказного следования поездов по участку или какой может быть получен выигрыш в безотказной работе вагонов за счет восстановления их работоспособности на ПТО: - число отказов, устраняемых при техническом обслуживании вагонов на ПТО.

Чтобы установить во сколько раз повысился уровень безотказного следования поездов по участку или какой может быть получен выигрыш в безотказной работе вагонов за счет восстановления их работоспособности на ПТО:

График зависимости выигрыша в параметре безопасности

График зависимости выигрыша в параметре безопасности  от уровня восстановления работоспособности вагонов V при техническом обслуживании их на ПТО.

График зависимости уровня восстановления работоспособности вагонов V от величины отношения фактических затрат труда от уровня восстановления работоспособности вагонов V при техническом обслуживании их на ПТО.

График зависимости уровня восстановления работоспособности вагонов V от величины отношения фактических затрат труда  на подготовку составов в рейс к требуемым на подготовку составов в рейс к требуемым

- численный состав бригады, обслуживающей состав при подготовке в рейс. - численный состав бригады, обслуживающей состав при подготовке в рейс.

- продолжительность обработки состава на ПТО

Требуемые затраты в чел/час:

№13.

1. Особенности организации и расчетных параметров непрерывной поточной линии

Работа непрерывной поточной линии основана на согласовании длительности операции, стартом линии. Длительность операций должна быть равна или кратна такту.

Процесс согласования длительности операции с тактом поточной линии – синхронизация.

Условие синхронизации: - продолжительность обработки состава на ПТО

Требуемые затраты в чел/час:

№13.

1. Особенности организации и расчетных параметров непрерывной поточной линии

Работа непрерывной поточной линии основана на согласовании длительности операции, стартом линии. Длительность операций должна быть равна или кратна такту.

Процесс согласования длительности операции с тактом поточной линии – синхронизация.

Условие синхронизации:

t – норма времени по операциям, в мин.

С – число рабочих мест

r – такт, в мин.

Синхронизация осуществляется изменением состава операции и организационных условий их выполнения, поэтому она проводится в 2 этапа:

III. предварительная - проводится в период проектирования линии

IV. окончательная – во время отладки линии в цеховых условиях.

Расчет параметров непрерывных поточных линий.

Исходными данными для расчета непрерывных поточных линий служат: программа запуска продукции на линии за расчетный период (Nзап), фонды и нормы времени.

t – норма времени по операциям, в мин.

С – число рабочих мест

r – такт, в мин.

Синхронизация осуществляется изменением состава операции и организационных условий их выполнения, поэтому она проводится в 2 этапа:

III. предварительная - проводится в период проектирования линии

IV. окончательная – во время отладки линии в цеховых условиях.

Расчет параметров непрерывных поточных линий.

Исходными данными для расчета непрерывных поточных линий служат: программа запуска продукции на линии за расчетный период (Nзап), фонды и нормы времени.

а - технологические потери, обусловленные изготовлением пробных деталей при наладке оборудования или расход деталей при контрольных операциях, в%.

Суточный действительный фонд работы линии, в мин.:

а - технологические потери, обусловленные изготовлением пробных деталей при наладке оборудования или расход деталей при контрольных операциях, в%.

Суточный действительный фонд работы линии, в мин.:

S – число рабочих смен в сутки

Такт непрерывно-поточной линии:

S – число рабочих смен в сутки

Такт непрерывно-поточной линии:

Число рабочих мест:

Число рабочих мест:

Коэффициент загрузки на i-ой операции:

Коэффициент загрузки на i-ой операции:

Штат операторов с учетом многостаночного обслуживания

Штат операторов с учетом многостаночного обслуживания

в – дополнительное число рабочих, на случай не выхода;

m – число операций на линии.

Нi – норма обслуживания рабочих мест на i-ой операции.

Шаг – расстояние между центрами двух смежных рабочих мест.

Общая длина поточной линии:

в – дополнительное число рабочих, на случай не выхода;

m – число операций на линии.

Нi – норма обслуживания рабочих мест на i-ой операции.

Шаг – расстояние между центрами двух смежных рабочих мест.

Общая длина поточной линии:

Скорость движения поточной линии:

Скорость движения поточной линии:

0,1-2 м/мин

2. Механизация и автоматизация производственного ремонта вагонов

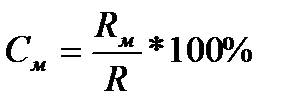

Для оценки уровня механизации и автоматизации используют 3 показателя:

1)степень охвата рабочих механизированным трудом

2)доля механизированного труда в общей трудоемкости работ по ремонту вагонов

3)уровень механизации и автоматизации производственных процессов

1) 0,1-2 м/мин

2. Механизация и автоматизация производственного ремонта вагонов

Для оценки уровня механизации и автоматизации используют 3 показателя:

1)степень охвата рабочих механизированным трудом

2)доля механизированного труда в общей трудоемкости работ по ремонту вагонов

3)уровень механизации и автоматизации производственных процессов

1)

- число рабочих, занятых механизированным трудом - число рабочих, занятых механизированным трудом

- общее число рабочих, выполняющих заданные операции

2) - общее число рабочих, выполняющих заданные операции

2)

- коэффициент механизированного труда - коэффициент механизированного труда

- затраты времени на выполнение операций в общих - затраты времени на выполнение операций в общих

- общие затраты

3) - общие затраты

3)  М – коэффициент обслуживания (количество единиц оборудования, приходящегося на 1 рабочего)

М – коэффициент обслуживания (количество единиц оборудования, приходящегося на 1 рабочего)

- коэффициент производственного оборудования, выражающий отношение трудоемкости ремонта (изготовления) детали на универсальном оборудовании, с относительно низкой производительностью, принятой за базовую, к трудоемкости изготовления этой детали на новом оборудовании.

№17.

1. Организация конструктивной и технологической подготовки производства

Конструкторская подготовка пр-ва (ПП) заключ-ся в разработке технич. проектов, чертежей, схем, технич. усл. и спецификации, кот. необходима для орган-ции произ-ва на предприятии ремонта ПС.

Конструкт. ПП можно разделить на след. этапы:

-Техническое задание

-Технич. предложение (должно основ-ся на ТЗ и усл. выполн-я поставленных задач)

-Эскизный проект (чертежи общ. вида, схемы)

-Технич. проект (пояснит. записка, чертежи) -> опытный образец -> заводские и приемочные испытания

ОГК – отдел главного конструктора

Работы по конструкторской ПП провод-ся в опред. последоват-ти:

-Изучаются патентные материалы и делается анализ аналогич. отечественных и зарубежных образцов

-Разраб-ся технич. задание и технич. условия

-Разраб-ся эскиз. и технич. проекты

-Разраб-ся раб. проект

-Делаются сбороч. чертежи, спецификации комплектующих изделий и материалов

ТПП в соотв-вии с гос. стандартами предст-т собой совокупность мероприятий, обеспечивающих технологич. готовность пр-ва.

ТПП должна обеспечивать высокое кач-во ремонта ПС с наименьшими затратами (трудовые, материальные, энергетич.)(сокращ-е простоя подв. сост.).

Работы по ТПП способствуют дальнейшей механизации и автоматизации производств-х процессов.

ТПП включает в себя работы:

-По проектиров-ю и внедрению прогрессивной технологии ремонта и изготовл-я деталей

-По контролю технологичности чертежей на изготавливаемые и ремонтируемые изделия, изучение причин, степени и характера износа и повреждения ремонтируемых деталей

-По выбору способа восстановления размеров и свойств изношенных деталей

-По проектир-ю, изготовлению и наладке инструментов и приспособлений

-По разработке норм расхода ресурсов

-По пректир-ю и внедрению эффективных методов и средств технич. контроля

В соотв-вии с ЕСТД применяют различ. виды технологической документации:

-Маршрутные и операционные карты

-Карта эскизов и схем

-Технологическая инструкция

Маршрутная карта – документ, содержащий описание технологич. процесса изготовления, ремонта или сборки изделия по всем операциям в технологич-й последовательности.

В операционной карте приведено описание технологич-го процесса изготовл-я, ремонта или сборки изделия с разделением операций по переходам, установкам, с указанием режимов работы, расчетных норм и нормативов.

Карта эскизов и схем содержит графич. иллюстрацию технологич. процесса или операцию изготовл-я или сборки изделия.

В технологической инструкции дано описание специфических приёмов работы или методики контроля правил использования оборудовния и приоров, описание физико-химических явлений происходящих во время выполнения операций технологического процесса.

Коэффициент загрузки кажд. единицы технологич. оснастки: - коэффициент производственного оборудования, выражающий отношение трудоемкости ремонта (изготовления) детали на универсальном оборудовании, с относительно низкой производительностью, принятой за базовую, к трудоемкости изготовления этой детали на новом оборудовании.

№17.

1. Организация конструктивной и технологической подготовки производства

Конструкторская подготовка пр-ва (ПП) заключ-ся в разработке технич. проектов, чертежей, схем, технич. усл. и спецификации, кот. необходима для орган-ции произ-ва на предприятии ремонта ПС.

Конструкт. ПП можно разделить на след. этапы:

-Техническое задание

-Технич. предложение (должно основ-ся на ТЗ и усл. выполн-я поставленных задач)

-Эскизный проект (чертежи общ. вида, схемы)

-Технич. проект (пояснит. записка, чертежи) -> опытный образец -> заводские и приемочные испытания

ОГК – отдел главного конструктора

Работы по конструкторской ПП провод-ся в опред. последоват-ти:

-Изучаются патентные материалы и делается анализ аналогич. отечественных и зарубежных образцов

-Разраб-ся технич. задание и технич. условия

-Разраб-ся эскиз. и технич. проекты

-Разраб-ся раб. проект

-Делаются сбороч. чертежи, спецификации комплектующих изделий и материалов

ТПП в соотв-вии с гос. стандартами предст-т собой совокупность мероприятий, обеспечивающих технологич. готовность пр-ва.

ТПП должна обеспечивать высокое кач-во ремонта ПС с наименьшими затратами (трудовые, материальные, энергетич.)(сокращ-е простоя подв. сост.).

Работы по ТПП способствуют дальнейшей механизации и автоматизации производств-х процессов.

ТПП включает в себя работы:

-По проектиров-ю и внедрению прогрессивной технологии ремонта и изготовл-я деталей

-По контролю технологичности чертежей на изготавливаемые и ремонтируемые изделия, изучение причин, степени и характера износа и повреждения ремонтируемых деталей

-По выбору способа восстановления размеров и свойств изношенных деталей

-По проектир-ю, изготовлению и наладке инструментов и приспособлений

-По разработке норм расхода ресурсов

-По пректир-ю и внедрению эффективных методов и средств технич. контроля

В соотв-вии с ЕСТД применяют различ. виды технологической документации:

-Маршрутные и операционные карты

-Карта эскизов и схем

-Технологическая инструкция

Маршрутная карта – документ, содержащий описание технологич. процесса изготовления, ремонта или сборки изделия по всем операциям в технологич-й последовательности.

В операционной карте приведено описание технологич-го процесса изготовл-я, ремонта или сборки изделия с разделением операций по переходам, установкам, с указанием режимов работы, расчетных норм и нормативов.

Карта эскизов и схем содержит графич. иллюстрацию технологич. процесса или операцию изготовл-я или сборки изделия.

В технологической инструкции дано описание специфических приёмов работы или методики контроля правил использования оборудовния и приоров, описание физико-химических явлений происходящих во время выполнения операций технологического процесса.

Коэффициент загрузки кажд. единицы технологич. оснастки:

2. Организация ремонта вагонов и контейнеров в депо

Разрешается отбирать вагоны в ремонт, если межремонтный период истекает в текущем месяце. Вместе с тем допускается эксплуатация вагона сверх установленной продолжительности межремонтных периодов на время, установленной специальным распоряжением (до 2-х месяцев), вагоны после истечения этого срока запрещается подавать под погрузку.

Среднесуточное количество грузовых вагонов определенного типа, поступающих на станцию и подлежащих по сроку деповскому ремонту определяются:

B=P*C

P –доля количества вагонов, требующих деповского ремонта

С - среднесуточное количество вагонов рассматриваемого типа на данной станции из которых производится отбор в

Общее количество вагонов С, из которых произведен отбор в ремонт определяется по формулам:

-на станции с преобладающей выгрузкой С=Nв+ Nпер

-на станции с преобладающей погрузкой С=Nп

-на станциях, имеющих механический ППВ С=Nв+ Nпер+ Nрег

Nв- среднесуточная выгрузка вагонов рассматриваемого типа; Nпер- среднесуточное поступление порожних вагонов рассматриваемого типа в поездах, проходящих переработку; Nп – погрузка;Nрег – по регулировочном заданию для обеспечения плана погрузки станции или узла.

Суточная программа ремонта вагонов в депо Nрем=0,75*В

Подача вагонов в депо для ремонта производится по форме ВУ-23, с последующей записью в книгу номерного учета Ву-31.следовательно вагон подвергается тех осмотру и на него заполняется комисионно-дефектная ведомость ВУ-22. Уведомление о приемке вагона из ремонта ВУ-36.

Время нахождения вагона в неисправном состоянии является одним из основных показателей работы и учитывается с момента выдачи уведомления ВУ-23 до момента выдачи уведомления по форме ВУ-36.

Простой вагона с момента выдачи уведомления ВУ-23 до подачи на ремонтные пути учитывается за станцией, от подачи на ремонтные пути до выпуска за депо.

№20.

1. Сетевое планирование и управление (СПУ)

система планирования и управления разработкой крупных народно-хозяйственных комплексов, научными исследованиями, конструкторской и технологической подготовкой производства новых видов изделий, строительством и реконструкцией, капитальным ремонтом основных фондов путём применения сетевых графиков. Система СПУ позволяет устанавливать взаимосвязь планируемых работ и получаемых результатов, более точно рассчитывать план, а также своевременно осуществлять его корректировку. СПУ — основа использования ЭВМ в управлении и создании АСУ (см. Автоматизация производства).

Сущность СПУ состоит в составлении логико-математической модели управляемого объекта в виде сетевого графика (см. рис.) или модели, находящейся в памяти

2. Организация ремонта вагонов и контейнеров в депо

Разрешается отбирать вагоны в ремонт, если межремонтный период истекает в текущем месяце. Вместе с тем допускается эксплуатация вагона сверх установленной продолжительности межремонтных периодов на время, установленной специальным распоряжением (до 2-х месяцев), вагоны после истечения этого срока запрещается подавать под погрузку.

Среднесуточное количество грузовых вагонов определенного типа, поступающих на станцию и подлежащих по сроку деповскому ремонту определяются:

B=P*C

P –доля количества вагонов, требующих деповского ремонта

С - среднесуточное количество вагонов рассматриваемого типа на данной станции из которых производится отбор в

Общее количество вагонов С, из которых произведен отбор в ремонт определяется по формулам:

-на станции с преобладающей выгрузкой С=Nв+ Nпер

-на станции с преобладающей погрузкой С=Nп

-на станциях, имеющих механический ППВ С=Nв+ Nпер+ Nрег

Nв- среднесуточная выгрузка вагонов рассматриваемого типа; Nпер- среднесуточное поступление порожних вагонов рассматриваемого типа в поездах, проходящих переработку; Nп – погрузка;Nрег – по регулировочном заданию для обеспечения плана погрузки станции или узла.

Суточная программа ремонта вагонов в депо Nрем=0,75*В

Подача вагонов в депо для ремонта производится по форме ВУ-23, с последующей записью в книгу номерного учета Ву-31.следовательно вагон подвергается тех осмотру и на него заполняется комисионно-дефектная ведомость ВУ-22. Уведомление о приемке вагона из ремонта ВУ-36.

Время нахождения вагона в неисправном состоянии является одним из основных показателей работы и учитывается с момента выдачи уведомления ВУ-23 до момента выдачи уведомления по форме ВУ-36.

Простой вагона с момента выдачи уведомления ВУ-23 до подачи на ремонтные пути учитывается за станцией, от подачи на ремонтные пути до выпуска за депо.

№20.

1. Сетевое планирование и управление (СПУ)

система планирования и управления разработкой крупных народно-хозяйственных комплексов, научными исследованиями, конструкторской и технологической подготовкой производства новых видов изделий, строительством и реконструкцией, капитальным ремонтом основных фондов путём применения сетевых графиков. Система СПУ позволяет устанавливать взаимосвязь планируемых работ и получаемых результатов, более точно рассчитывать план, а также своевременно осуществлять его корректировку. СПУ — основа использования ЭВМ в управлении и создании АСУ (см. Автоматизация производства).

Сущность СПУ состоит в составлении логико-математической модели управляемого объекта в виде сетевого графика (см. рис.) или модели, находящейся в памяти

ЭВМ, в которой отражаются взаимосвязь и длительность определённого комплекса работ (см. Математическая модель). Сетевой график после его оптимизации средствами прикладной математики и вычислительной техники используется для оперативного управления работами.

На график нанесены работы и события. Каждое событие характеризует завершение или начало работы, а работа означает действие, которое нужно совершить, чтобы перейти от предшествующего события к последующему. События на графике обозначаются кружками, а работы — стрелками, показывающими связь между событиями (возможен и другой вариант: работы изображаются кружками, а связи между ними стрелками). Работа должна быть конкретной, четко описанной и иметь ответственного исполнителя; продолжительность её измеряется количеством дней, недель, декад и др., наносимых над стрелкой. Временные оценки даются ответственными исполнителями соответствующих работ. Все работы в графике ведут к конечному событию — цели планирования.

При планировании длительности работ пользуются действующими нормативами и опытными данными, но во многих случаях (в частности, когда рассматриваются программы по освоению новых видов продукции или проблемные научные исследования) время работы не может быть выражено одной достоверной оценкой; ответственный исполнитель обычно даёт 3 оценки. Оптимистическая оценка времени (минимальная продолжительность работы tmin) — минимальный срок, в течение которого будет выполнена работа в наиболее благоприятных условиях, если ничто не помешает её выполнению. Пессимистическая оценка времени (максимальная продолжительность работы tmax) характеризуется продолжительностью времени, необходимого для выполнения работы при наиболее неблагоприятных условиях, если в процессе её выполнения возникнут трудности. Наиболее вероятная продолжительность времени (tнв) показывает время выполнения работы в нормальных условиях.

Ожидаемая продолжительность работы определяется на основании 3 или 2 оценок по одной из следующих формул:

ЭВМ, в которой отражаются взаимосвязь и длительность определённого комплекса работ (см. Математическая модель). Сетевой график после его оптимизации средствами прикладной математики и вычислительной техники используется для оперативного управления работами.

На график нанесены работы и события. Каждое событие характеризует завершение или начало работы, а работа означает действие, которое нужно совершить, чтобы перейти от предшествующего события к последующему. События на графике обозначаются кружками, а работы — стрелками, показывающими связь между событиями (возможен и другой вариант: работы изображаются кружками, а связи между ними стрелками). Работа должна быть конкретной, четко описанной и иметь ответственного исполнителя; продолжительность её измеряется количеством дней, недель, декад и др., наносимых над стрелкой. Временные оценки даются ответственными исполнителями соответствующих работ. Все работы в графике ведут к конечному событию — цели планирования.

При планировании длительности работ пользуются действующими нормативами и опытными данными, но во многих случаях (в частности, когда рассматриваются программы по освоению новых видов продукции или проблемные научные исследования) время работы не может быть выражено одной достоверной оценкой; ответственный исполнитель обычно даёт 3 оценки. Оптимистическая оценка времени (минимальная продолжительность работы tmin) — минимальный срок, в течение которого будет выполнена работа в наиболее благоприятных условиях, если ничто не помешает её выполнению. Пессимистическая оценка времени (максимальная продолжительность работы tmax) характеризуется продолжительностью времени, необходимого для выполнения работы при наиболее неблагоприятных условиях, если в процессе её выполнения возникнут трудности. Наиболее вероятная продолжительность времени (tнв) показывает время выполнения работы в нормальных условиях.

Ожидаемая продолжительность работы определяется на основании 3 или 2 оценок по одной из следующих формул:

Важный элемент разработки сетевого графика — определение продолжительности путей. На рис. пути представлены линиями, образуемыми стрелками взаимосвязанных работ, концы которых указывают на начальные и конечные события. Различают полные и критические пути: полным называется путь, начало которого совпадает с исходным событием сети, а конец — с её завершающим событием; критическим — путь, имеющий наибольшую продолжительность и характеризующий время выполнения всего комплекса работ, проекта в целом, т. е. время достижения конечной цели (на рис. обозначен жирными стрелками).

Критический путь расценивается как самый важный в системе СПУ, т. к. представляет собой основу для выбора оптимального плана и организации контроля за ходом работ. Отношение продолжительности любого пути к продолжительности критического пути характеризует степень его напряжённости. Если критический путь является наиболее продолжительным по времени от начального до конечного события, то все др. события и работы должны лежать на путях более коротких.

Совершенные формы СПУ содержат информацию относительно движения материальных затрат и наращивания издержек по объекту. СПУ проводится примерно в следующей очерёдности: расчленение комплекса работ на отдельные последовательные этапы, каждый из которых закрепляется за ответственным исполнителем; выявление и описание всех событий и работ, необходимых для достижения неконечной цели; построение сетевого графика; определение времени выполнения каждой работы в сети на основе системы оценок; расчёт критического пути и резервов времени; анализ сети и оптимизация графика, разработка мероприятий по сокращению времени критического пути; управление ходом работ с помощью сетевого графика.

Каждый исполнитель определяет состав и последовательность закрепленного за ним этапа работ. Затем ответственное за п

Важный элемент разработки сетевого графика — определение продолжительности путей. На рис. пути представлены линиями, образуемыми стрелками взаимосвязанных работ, концы которых указывают на начальные и конечные события. Различают полные и критические пути: полным называется путь, начало которого совпадает с исходным событием сети, а конец — с её завершающим событием; критическим — путь, имеющий наибольшую продолжительность и характеризующий время выполнения всего комплекса работ, проекта в целом, т. е. время достижения конечной цели (на рис. обозначен жирными стрелками).

Критический путь расценивается как самый важный в системе СПУ, т. к. представляет собой основу для выбора оптимального плана и организации контроля за ходом работ. Отношение продолжительности любого пути к продолжительности критического пути характеризует степень его напряжённости. Если критический путь является наиболее продолжительным по времени от начального до конечного события, то все др. события и работы должны лежать на путях более коротких.

Совершенные формы СПУ содержат информацию относительно движения материальных затрат и наращивания издержек по объекту. СПУ проводится примерно в следующей очерёдности: расчленение комплекса работ на отдельные последовательные этапы, каждый из которых закрепляется за ответственным исполнителем; выявление и описание всех событий и работ, необходимых для достижения неконечной цели; построение сетевого графика; определение времени выполнения каждой работы в сети на основе системы оценок; расчёт критического пути и резервов времени; анализ сети и оптимизация графика, разработка мероприятий по сокращению времени критического пути; управление ходом работ с помощью сетевого графика.

Каждый исполнитель определяет состав и последовательность закрепленного за ним этапа работ. Затем ответственное за п

|

||||

|

Последнее изменение этой страницы: 2016-08-14; просмотров: 268; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.216.161.178 (0.012 с.) |