Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Трудоёмкость выполнения операции “строчка деталей верха обуви”. Факторы, влияющие на затраты машинного времени.Содержание книги

Поиск на нашем сайте

Существует три метода оценки трудоемкости изделия: 1- пошив опытной партии; 2 – метод параллельного переноса; 3 – расчетный метод. Расчетный метод оценки затрат машинного времени был разработан во МТИЛПе. Машинное время складывается из: 1 – время рабочего цикла (цикловые затраты) они делятся на а) время работы на машине Тмаш б) время на выполнение вспомогательных операций Твспом в) время на приём «взять-положить» деталь Твз-пол 2 – время нерабочего цикла (нецикловые затраты) а) время обслуживания машины Тобс, не связанное с непосредственной работой на машине (смазка, замена ниток) б) время организационных перерывов в работе Тпер. Конструкция заготовки оказывает влияние только на Тмаш и Твспом. Большой вес в Твспом имеет время пауз-перехватов Тп-п. Тп-п это прием при котором происходит кратковременная остановка машины при повороте материалов вокруг иглы в случае резкого изменения направления строчки. При этом резко возрастает Твспом и удельный вес чистого Тмаш колеблется от26% до 76%.Затраты машинного времени зависят от: 1. Конструкция машины (число оборотов гл. вала машины) 2. Геометрические характеристики (длина строчки, величина и количество криволинейных участков и степень их кривизны) обрабатываемых линий. 3. Количество и продолжительность п.-п. 4. Частота строчки.

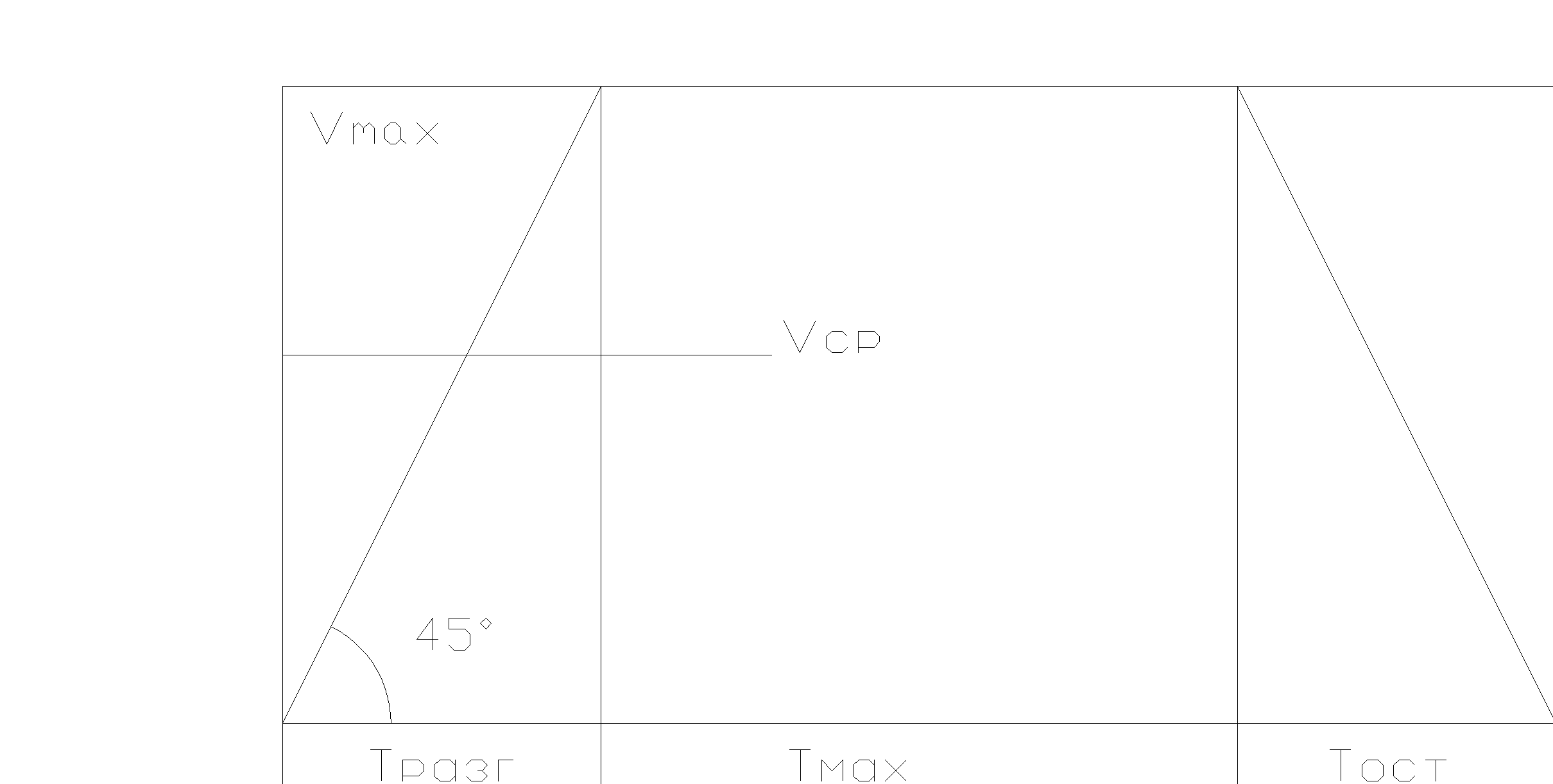

В первый момент начала строчки требуется время на т.н. разгон машины когда скорость машины будет меняться от нуля до максимальной. Диаграмма изменения скорости подачи изделия изображена выше. Тмаш – время необходимое на выполнение строчки. Vmax – макс скорость подачи изделия под исполнительные органы машины. Эта скорость связана с числом оборотов гл вала машины, с шагом стежка и с пробуксовкой материала при подаче материала. К концу выполнения строчки необходимо время на полную остановку машины, т.н. выбег машины, скорость падает до 0. Время на разгон и на остановку приблизительно считаем одинаковыми. Длина строчки – L (cм) Графически Vср это высота прямоугольника у которого основание равно Тмаш, а площадь прямоугольника равна площади трапеции. L = Vср ∙ Тмаш; Lразг = Vразг ∙ Тразг; Lост = Vост ∙ Тост; Lразг-ост = Vразг-ост ∙ Тразг-ост; L/V = (L-Lразг-ост)/Тмах + Lразг-ост/Тразг-ост (1)

Vраззг-ост = 0,5 ∙ Vмах. Предположим, что трудоёмкость будет характеризоваться не абсолютными затратами времени, а относительной величиной которая будет называться коэффициентом удельной трудоемкости К. Он показывает во сколько раз время на строчку 1 см линии любой формы больше времени затрачиваемого на 1 см строчки прямой линии. К= Vmax/Vср(2) Экспериментально доказано, что Lразг-ост и Тразг-ост, для строчки любой длины выполненной одной и той же рабочей, постоянно. Подставив 1 в 2 получим, что Кпр.лин = a/L +1 a = 1,95 Кпр.лин = 1,95/L +1. Следовательно Тмаш = (L ∙ Кпр.л.)/Vмах При выполнении строчки непосредственно на заготовку исполнитель часто(психологические причины) притормаживает машину для обеспечения качества, следовательно время затрачивается больше этот факт учитывается введением коэффициента. Тмаш = [(L ∙ Кпр.л.)/Vмах] ∙ φ Значение φ принимает различное значение в зависимости от степени ответственности строчки и степени пространственности заготовки. φ1 = 1.05 – строчка выполняется на подкладке; φ2 = 1.4 – строчки на наружных деталях верха, заготовка имеет плоский вид; φ3 = 2.1 – строчки на наружных деталях верха, заготовка имеет пространственную форму. Максимальную скорость подачи изделия можно определить следующим образом. Образец L = 40 см прошивают при полном нажатии педали машины и засекают время Тмаш. Vмах = 40/Тмаш. При такой длине строчки Тразг относительно не велико и оказывает незначительное влияние на скорость подачи изделия. Выполнять прямую строчку легче чем кривую. При выполнении такой строчки исполнитель притормаживает машину, поэтому затраты возрастут по ср. с прямой строчкой. Чем меньше радиус кривизны, тем затраченное время будет больше. С увеличением длины обрабатываемых линий при одном и том же радиусе кривизны. К = 1,95/L + 1.6 ∙ (R1-1 + R2-1 + R3-1 + … + Rn-1) + 1 Тмаш = (LKc/Vmax)ф10/ + 1,2 Тпп=(а/α)+в в – время необходимое на подъем и опускание лапки машины. а – коэффициент учитывающий квалификацию рабочего (он колеблется от6 до 14,5). α – угол в градусах – угол поворота между пересечением строчек. Если взять а=10, в=1,2с, то ∑ ТмашСТР = ∑ Тмашi + ∑ Тп-п

Стелька-ее работа в обуви. Требования, предъявляемые к материалам и конструкции стельки в зависимости от ее работы в обуви

1.Связующее звено между верхом и низом обуви, т.е. представляет собой составляющую часть системы. Подвергается в процессе носки истиранию, изгибу, сжатию. Истирание играет важную роль в износе подошв не влияет на стельку. Истирание стелек о плантарную поверхность стопы настолько слабо выражено, что практически не влияет на на общ. срок службы стелек из кожаных материалов. 2. Изгиб стелек в обуви при ходьбе и беге выражается в перемещении продольном их сжатии и расправлении. Изгиб воздействия стопы на стельку значительно меньше, чем на подошву, т. к. сопротивление жестких обувных материалов продольному сжатию превышает их сопротивление растяжению. Поэтому образование трещин и изломов стелек под влиянием механических нагрузок в первоначальном периоде носки имеет место лишь при использовании стелек из малоустойчивому к изгибу материалу или при недостаточно надежном соединении стелек. 3. Сжатие стелек под давлением стопы появляется в образованном на из поверхности своеобразного углубления –отпечатка стопы т. к. не соприкасается с опорной поверхностью их износ с образованием отпечатка не связан. Непосредственное соприкосновение со стопой стелька подвергается гигротермическим воздействиям ее потовых выделений а так же высокой влажности внутр. обувной среды в результате материал стелек претерпевает значительные изменения. 18.Методы предварительного расчета трудоемкости модели. Сущность. Преимущества и недостатки. Исходными данными при расчете машинного времени служат геометрические характеристики обрабатываемых линий, которые берутся из контрольного чертежа заготовки верха обуви. Трудоемкость машинной обработки при выполнении строчки, загибки и спускания деталей для облегчения расчета характеризуются коэффициентом удельной трудоемкости Прежде чем приступить к расчету коэффициента удельной трудоемкости и затрат машинного времени, необходимо соответствующим образом подготовить рабочий чертеж верха обуви. Эта подготовка состоит в том, что около каждой линии на контрольном чертеже верха ставят условный знак, характеризующий определенный вид обработки: обработка в обрезку обработка в загибку спускание краев деталей строчка деталей (количество пунктирных линий обозначает количество строчек) Все линии, подлежащие строчке, загибке или спусканию, разбивают на отдельные участки, обрабатываемые за один прием (обработку начинают с момента пуска машины и до полного ее останова, когда скорость подачи становится равной нулю, независимо от причин, вызывающих снижение скорости). Это могут быть остановы, вызванные конструктивными особенностями заготовки (наличие линий с резким изменением направления), а также соображениями технологического порядка (контроль качества выполнения строчки или загибки, качество наложения деталей, обрезка ниток, подача под исполнительный инструмент других деталей и узлов заготовки и т.д.). Например, на рисунке 5.1, все линии строчки на берце полуботинка с настрочными берцами разбиты на 6 участков. Первый участок «АВ» – строчка канта берца до линии закрепки; второй «СD» – линия первой строчки в месте настрачивания берца на детали союзочного узла заготовки; в точке D исполнитель останавливает машину, поворачивает деталь для выполнения

строчки на участке «DB». В точке B также производится останов машины для разворота заготовки с целью выполнения строчки закрепки на участке «BEB'». Далее осуществляется выполнение второй строчки в места настрачивания берца на детали союзочного узла заготовки верха на участках «B'D'» и «D'C'» с остановом машины в точке D'. Причем при выполнении строчек по линиям «CD» «C'D'» исполнитель также снижает скорость для выполнения строчек по криволинейным участкам с радиусами кривизны R и R'. Курвиметром определяется протяженность каждого отдельного участка и отмечается на чертеже верха. Затем, при помощи шаблона МТИЛП (рисунок 5.2), устанавливается кривизна этих участков. Правила пользования шаблоном следующие: на данную кривизну накладывается шаблон так, чтобы он как можно ближе подходил по кривизне к данному участку. Например, на рисунке 5.2 показано, что на данной кривизне наложен участок шаблона с делением 5-6- 7-8-9-10-11. Длина этого участка равна 11 – 5 = 6 см, радиус кривизны R = 11 + 5 = 8 см. Кривизну участков можно также определить любым другим методом, известным из геометрии. Найденные радиусы кривизны отмечаются на контрольном чертеже. Величина угла пересечения строчки устанавливается при помощи угломера или транспортира и также отмечается на контрольном чертеже. Установив способы обработки и геометрические характеристики каждой линии, а также количество возможных пауз-перехватов, приступают к определению величины коэффициента удельной трудоемкости и определению затрат машинного времени. 1 Определение затрат машинного времени на строчку заготовки Затраты машинного времени определяются по уравнению: Tмаш.=Lk 1/Vmɸ (5.1) где Т маш – затраты машинного времени, секунд; L – длина строчки, см; k – коэффициент удельной трудоемкости, который в зависимости от кривизны линии принимает значение кс, кт, кR; Vм – максимальна скорость подачи изделия в исполнительном органе машины; j – поправочный коэффициент, зависящий от формы узла и требований к качеству шва (для расчета времени выполнения строчек заготовки рекомендуются следующие величины коэффициента j: для наружных сточек, расположенных на узлах пространственной формы j = 2,1, для наружных строчек, расположенных на плоских деталях j = 1,4; для строчек, расположенных на внутренних деталях, j = 1,05). Величину максимальной скорости подачи материала можно определить в условиях производства. Для этого необходимо обработать полоску материала,

из которого изготавливается заготовка или ее отдельные детали, длиной 40 см, замерить время обработки при помощи секундомера или вибрографа и определить величину Vм. Коэффициент удельной трудоемкости прямой строчки зависит только от длины строчки и выражается уравнением: Кт=1.95/L+1 Для линий с одним радиусом кривизны: КR=1,95L-1+1,6R-1+1 Для линий с двумя и более радиусами кривизны: Kc=1,95L-1+1,6(R1-1+R2-1+…+Rn-1)+1 Для упрощения расчетов при использовании данного метода разработаны программы, при помощи которых можно быстро определить величины коэффициентов удельной трудоемкости. На рисунке 5.3 представлена номограмма для определения коэффициента удельной трудоемкости К – для швейных операций. По шкале L отложены значения длины линий строчек в сантиметрах, а по шкале R – радиусы кривизны строчки. Шкала для этих двух факторов принята логарифмическая, вследствие чего расстояния между соседними значениями коэффициентов удельной трудоемкости при одинаковом интервале не равны. Порядок пользования номограммой следующий: линейка накладывается на точки, соответствующие значениям длины и радиуса кривизны на шкалах L и R. Точка пересечения линейки со шкалой k дает значение коэффициента удельной трудоемкости. Для определения коэффициента удельной трудоемкости для линий сдвумя и более радиусами кривизны пользуются номограммой с пятью шкалами (L, R1, R2, j, kc). Порядок пользования такой номограммой следующий: линейку совмещают с точками, соответствующими значениям длины и радиуса кривизны на шкалах L и R2. После отмечают точку пересечения линейки с немой шкалой j. Отмеченную точку соединяют с точкой, соответствующей значению первого радиуса кривизны на шкале R1; на шкале kc получают значения коэффициента удельной трудоемкости. Зависимость времени, затрачиваемого на паузу-перехват от угла пересечения линий, определяют по уравнению: двумя и более радиусами кривизны пользуются номограммой с пятью шкалами (L, R1, R2, j, kc). Порядок пользования такой номограммой следующий: линейку совмещают с точками, соответствующими значениям длины и радиуса кривизны на шкалах L и R2. После отмечают точку пересечения линей определяют по уравнению: Tп.п.=10/α+1,2 где Т п.п. – время паузы-перехвата, секунд; a - угол пересечения линий строчки. Общие затраты времени на выполнение строчки на швейной машине с учетом времени пауз-перехватов определяются по формуле: Трасч.=∑Тмаш.+∑Тп.п. 2 Определение затрат машинного времени на загибку Среди операций обработки деталей верха важное значение имеет загибка краев деталей верха, от качества выполнения которой зависят качество и внешний вид заготовки и, следовательно, готовой обуви. Коэффициент удельной трудоемкости для операций загибки определяется следующими уравнениями: а) для прямых линий: Кт=7,0 L-1+0,7 б) для криволинейных линий: Kc=7,0 L-1+3,8(R1-1+R2-1+…+Rn-1)+0,5 На практике было выявлено, что на загибку жестких материалов затрачивается больше времени, чем на загибку мягких, так как для качественной загибки в первом случае приходится несколько раз проводить

удар по одному месту. С увеличением жесткости материала время загибки увеличивается. При жесткости 45 и 28 кг (45-28 = 17) разница в затратах времени в среднем составляет 1,3 секунды. На единицу приращения жесткости материала приращение времени составляет 0,07 секунд на килограмм. Машинное время загибки с учетом жесткости материала можно определить по формуле: Tмаш.=Lk 1/Vm+(D-28)0,07 где Т маш – затраты машинного времени, секунд; L – длина линии загибки, см; k – коэффициент удельной трудоемкости; Vм – максимальна скорость подачи изделия в исполнительном органе машины (V0=9,3 см/с); D – жесткость материала в кг 3 Определение затрат машинного времени на спускание краев деталей Трудоемкость машинной обработки линии спуска также характеризуется величиной коэффициента удельной трудоемкости. а) для прямых линий: Kt=L-1+1 б) для линий с одним радиусом кривизны: KR=L-1+0,5R+1 в) для линий с двумя радиусами кривизны: KR=L-1+0,5R(R1-1+R2-1+…+Rn-1)+1 Машинное время выполнения спуска краев деталей может быть рассчитано по уравнению: Tмаш.=Lk 1/Vm где Vм - максимальная скорость подачи изделия в исполнительном органе машины (Vм = 15,2 см/с); 4 Определение суммарных затрат, характеризующих трудоемкость модели Для определения трудоемкости модели необходимо все затраты времени на спуск, загибку, строчку суммировать. Т = ∑Т маш.стр. +∑Тп.п +∑Т маш.заг. +∑Т маш.спуск.

|

|||||||||

|

Последнее изменение этой страницы: 2016-08-14; просмотров: 385; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.12.34.211 (0.014 с.) |