Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Пассажирского вагона модели квз-цнии (квз-5)Содержание книги

Поиск на нашем сайте

Для контроля деталей тележки модели КВЗ-ЦНИИ (КВЗ-5) используют дефектоскопные феррозондовые установки 2-ДФ-201 и 2-ДФ-205. Состав феррозондовых установок и описание работы их составных частей приведены в методических указаниях [6]. Контроль рамы тележек проводят способом приложенного поля, а надрессорных балок – способом приложенного поля и способом остаточной намагниченности. В данной работе изучается технология феррозондового контроля рамы и надрессорной балки тележки КВЗ-ЦНИИ. Детали, подлежащие феррозондовому контролю, помещают на позицию контроля и при необходимости закрепляют.

7.1.1. феррозондовый контроль рамы тележки

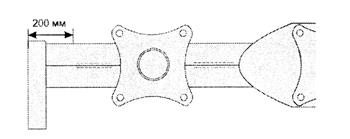

Феррозондовые дефектоскопные установки, используемые для контроля рамы тележки, намагничивают тележки КВЗ-ЦНИИ с помощью стационарного намагничивающего устройства МСН 21 для намагничивания рамы тележек КВЗ-ЦНИИ и КВЗ-5 (рис. 7.1), при этом наружные шпинтоны должны быть зафиксированы в ловителях-опорах.

Дефектоскопирование зон рамы выполняется сканированием феррозондовым преобразователем с шагом 5 – 8 мм верхних стенок продольной рамы (рис. 7.2);

сварного шва верхней стенки продольной балки рамы (рис. 7.3). Для обнаружения дефектов в сварных соединениях ФП устанавливают таким образом, чтобы его продольная ось была параллельна оси сварного шва (рис. 7.4, а).

контроль сварного шва осуществляется сканированием околошовной зоны (рис. 7.4, б; поз. 1 и 5) не менее трех раз с шагом 3 – 5 мм, начиная от зоны сопряжения сварного шва с основным металлом; зоны сопряжения сварного шва с основным металлом (рис. 7.4, б; поз. 2 и 4); валика усиления сварного шва (рис. 7.4, б; поз. 3);

сварного шва накладок верхнего пояса продольных балок рамы (рис. 7.5); боковых стенок продольных балок рамы (рис. 7.6); сварных швов боковых стенок продольных балок рамы (рис. 7.7);

сварных соединений внутренних поперечных балок рамы (рис. 7.8); нижней стенки продольных балок рам (рис. 7.9). Для проведения контроля этой зоны необходимо уменьшить чувствительность дефектоскопа, установив значение порога 8000 – 9000 а/м2; сварного шва нижней стенки продольной балки рамы (рис. 7.10);

сварных швов перехода от продольной балки к поперечной: вертикальных (рис. 7.12, а) и соединений верхних и нижних стенок с боковыми стенками продольной и поперечной балок (рис. 7.12, б). Контроль проводится способом приложенного поля с использованием переносного намагничивающего устройства МСН 14, технические характеристики которого представлены в работе [6], а схема его установки на объект контроля приведена на рис. 7.13.

подтверждение необходимого уровня намагниченности на поверхности рамы тележки осуществляется измерением напряженности магнитного поля (рис. 7.14) измерителем напряженности магнитного поля или прибором магнитоизмерительным феррозондовым комбинированным с подключением ФП-полемера [6, табл. 2.1].

Напряженность магнитного поля на поверхности рамы тележки измеряется в околошовных зонах сварных соединений верхней и нижней стенок продольных балок рамы и должна быть на верхнем поясе не менее 100 А/м, на нижнем – не менее 120 А/м. напряженность магнитного поля на поверхности надрессорной балки измеряют на обеих боковых стенках в околошовных зонах верхнего и нижнего сварного шва в точках, расположенных посередине между ловителем-опорой и полюсом (см. рис. 7.1). Измеренное значение напряженности магнитного поля на поверхности боковой стенки надрессорной балки должно быть в околошовной зоне приварки к верхней пластине не менее 100 А/м, к нижней – не менее 120 А/м.

7.1.2. феррозондовый контроль надрессорной балки тележки

Феррозондовые дефектоскопные установки, используемые для контроля надрессорной балки тележки, осуществляют намагничивание тележки КВЗ-ЦНИИ с помощью стационарного намагничивающего устройства МСН 21 для намагничивания надрессорных балок тележек КВЗ-ЦНИИ (рис. 7.15.).

Дефектоскопирование зон надрессорной балки выполняется сканированием феррозондовым преобразователем с шагом 5 – 8 мм

буртов подпятника наружного (рис. 7.18) и внутреннего (рис. 7.19); сварных соединений боковых стенок с верхней и нижней пластинами надрессорной балки (рис. 7.20);

боковых поверхностей кронштейна гасителей колебаний (рис. 7.21, а). При этом выключают устройство МСН 21 (кнопкой «Вкл/Откл» канала 1 источника питания МСН 21), а намагничивание производят с помощью приставного намагничивающего устройства МСН 12-01, установленного одним полюсом на гаситель колебаний, а другим – на вертикальную поверхность надрессорной балки (рис. 7.21, б). через 10 с МСН 12-01 снимается с надрессорной балки и в режиме СОН проводится контроль; сварного соединения кронштейна гасителя колебаний с опорной плитой (рис. 7.22);

Порядок выполнения работы

1) настроить дефектоскоп ДФ-201.1 или ДФ-205.03 (ДФ-205.30А) с помощью стандартного образца СОП-НО-025, используя преобразователь с базой, равной 4 мм. Порог чувствительности дефектоскопа устанавливается в соответствии с данными работы [6, табл. 1.6]. 2) Провести феррозондовый контроль в следующем порядке: а) освоить способ установки рамы тележки модели КВЗ-ЦНИИ на намагничивающее устройство МСН 21 (см. рис. 7.1) в лабораторных условиях (в конфигурации для намагничивания рамы тележки). При нажатии кнопки «Вкл/Откл» на блоке питания Б-621 начинает светиться индикатор над кнопкой. Показания амперметра должны находиться в пределах 3,0 – 4,5 А. контроль рамы тележки проводится способом приложенного поля, кроме особо оговоренных зон (особыми зонами следует считать стенку и сварные швы нижней продольной балки, а также сварные соединения накладок нижнего пояса продольной балки рамы). При контроле особых зон чувствительность дефектоскопа перестраивается – устанавливается значение порога 8000 – 9000 А/м2, кроме того, следует учитывать, что намагничивание зоны перехода от продольной балки к поперечной (вертикальные сварные швы и сварные соединения верхних и нижних стенок с боковыми стенками) проводится способом приложенного магнитного поля с использованием МСН 12-01. технические характеристики МСН 12-01 приведены в методических указаниях [6, табл. 1.4]; б) изучить конструктивные особенности намагничивающего устройства МСН 21 (рис. 7.14) в конфигурации для намагничивания надрессорной балки тележки КВЗ-ЦНИИ. Для проведения контроля зон надрессорной балки устанавливается ток намагничивания от 0,8 до 1,2 А. при изучении зон контроля надрессорной балки необходимо знать технологию контроля сварных соединений боковой стенки с верхней и нижней пластинами (рис. 7.20), а также кронштейнов гасителя колебаний (рис. 7.22) и поводка (рис. 7.23) с опорной плитой, являющихся наиболее слабыми элементами конструкции. контроль кронштейна гасителя колебаний выполняется при отключенном состоянии стационарной намагничивающей системы МСН 21. Намагничивание производится с помощью переносного намагничивающего устройства МСН 12-01, а контроль осуществляется способом остаточной намагниченности после 10-секундного намагничивания с обязательным соблюдением полярности полюсов, которая указана в формуляре намагничивающего устройства МСН 21. 3) Выполнить контроль одной из зон объекта контроля в соответствии с рекомендациями п. 7.1.1 на образце рамы тележки модели КВЗ-ЦНИИ (по указанию преподавателя). ФП устанавливают на поверхность объекта и плавно перемещают так, чтобы его нормальная ось была перпендикулярна контролируемой поверх-ности, а продольная направлена вдоль линии сканирования. Сканирование осуществляют без перекосов, наклонов и отрывов ФП от поверхности ОК. При срабатывании индикаторов дефекта дефектоскопа выполнить следующие операции: провести повторно ФП по месту, где появился сигнал; найти точку поверхности, соответствующую максимальному показанию стрелочного или цифрового индикатора, и отметить ее мелом; выполнить параллельные перемещения ФП с шагом 5 мм слева и справа (выше и ниже) от отметки, фиксируя мелом точки поверхности, соответствующие максимальному показанию индикатора (параллельные перемещения проводить до прекращения срабатывания индикатора). Если индикаторы дефекта продолжают срабатывать при параллельных перемещениях преобразователя с шагом 5 мм, то необходимо оценить направление и протяженность обнаруженного дефекта. Из рассмотрения исключают следующие сигналы индикаторов дефекта: не подтверждающиеся при параллельных перемещениях ФП; вызванные неоднородностью магнитного поля, обусловленной конструкцией объекта контроля; в зоне магнитного пятна; появляющиеся при пересечении границы зоны наклепа («выработки»). 4) После проведения контроля рамы тележки модели КВЗ-ЦНИИ нажатием кнопки «Вкл/Откл» канала 2 источника питания выключить МСН 21. при этом перестанет светиться индикатор над кнопкой. 5) После завершения контроля выключить дефектоскоп, а феррозондовый преобразователь поместить в карман чехла. в конце занятия тумблер «Сеть» блока питания МСН 21 установить в положение «Откл», при этом должны погаснуть все световые индикатора блока питания. Содержание отчета В отчете должна быть представлены «Технологическая карта контроля зоны объекта контроля», образец формы которой приведен в приложении, эскиз ОК с указанием зон появления сигналов индикаторов дефекта и возможных причин возникновения сигналов, выводы по полученным результатам.

7.4. Контрольные вопросы

1) Какие дефектоскопные феррозондовые установки используются при контроле деталей пассажирских вагонов? 2) Какой стандартный образец используется для настройки дефектоскопа при проведении контроля тележек пассажирских вагонов? 3) Что понимается под «чувствительностью дефектоскопа»? 4) Как выставляется значение порога дефектоскопа? 5) Что такое магнитные пятна и чем определяется их размер? 6) Каким образом проводится контроль сварных соединений? 7) Какие операции выполняются при срабатывании индикаторов дефекта для подтверждения наличия дефекта? 8) Как оценить направление и протяженность дефекта при его вы-явлении? 9) Подлежат ли размагничиванию объекты после проведения феррозондового контроля? 10) При каких условиях проводится феррозондовый контроль для деталей, ремонтируемых сваркой? 11) На какое номинальное значение градиента напряженности магнитного поля над искусственным дефектом настраивается дефектоскоп для проведения феррозондового контроля элементов рам тележек грузовых и пассажирских вагонов? 12) Чем конструктивно различаются намагничивающие системы МСН 21, используемые для намагничивания надрессорной балки и рамы тележки модели КВЗ-ЦНИИ? 13) Какие разделы включает в себя технологическая карта феррозондового контроля?

Библиографический список

1. щербинин В. Е. Магнитный контроль качества металлов / В. Е. Щербинин, Э. С. Горкунов / УрО РАН. Екатеринбург, 1996. 263 с. 2. Феррозондовый контроль / А. М. Шанаурин, Г. И. Кравченко и др. / ООО «Микроакустика». Екатеринбург, 2006. 168 с. 3. ГОСТ 21104-75. Контроль неразрушающий. Феррозондовый метод. М.: Изд-во стандартов, 1975. 12 с. 4. Криворудченко В. Ф. Современные методы технической диаг-ностики и неразрушающего контроля деталей и узлов подвижного состава железнодорожного транспорта / В. Ф. Криворудченко, Р. А. Ахмеджанов. М.: Маршрут, 2005. 436 с. 5. Ахмеджанов Р. А. Физические основы магнитного неразрушающего контроля / Р. А. Ахмеджанов / Омский гос. ун-т путей сообщения. Омск, 2004. 69 с. 6. Феррозондовый контроль / Р. А. Ахмеджанов, В. С. Кашка и др. / Омский гос. ун-т путей сообщения. Омск, 2007. Ч. 1. 47 с.

приложение технологическая карта феррозондового контроля (пример)

Окончание приложения

Учебное издание

Ахмеджанов Равиль Абдрахманович, Кашка Владимир Сергеевич, Макарочкин Валерий Володарович, Макарочкина Наталья Васильевна

Феррозондовый контроль

Часть 2

______________

Редактор Т. С. Паршикова

* * *

Подписано в печать.08.2007. Формат 60 × 84 1/16. Плоская печать. Бумага офсетная. Усл. печ. л. 2,9. Уч.-изд. л. 3,1. Тираж 600 экз. Заказ.

* *

Редакционно-издательский отдел ОмГУПСа Типография ОмГУПСа

*

644046, г. Омск, пр. Маркса, 35

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-12; просмотров: 901; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.012 с.) |

сварного шва накладок нижнего пояса продольных балок рамы (рис. 7.11);

сварного шва накладок нижнего пояса продольных балок рамы (рис. 7.11);

Рис. 7.10. Линии сканирования

сварного шва нижней стенки

продольной балки рамы

Рис. 7.10. Линии сканирования

сварного шва нижней стенки

продольной балки рамы

опорной поверхности подпятника в радиальном направлении (рис. 7.16) и по кругу (рис. 7.17);

опорной поверхности подпятника в радиальном направлении (рис. 7.16) и по кругу (рис. 7.17);

сварного соединения кронштейна поводка с опорной плитой (рис. 7.23).

сварного соединения кронштейна поводка с опорной плитой (рис. 7.23).

Предприятие:

Предприятие:

Деталь: корпус автосцепки

Узел: автосцепное устройство

Деталь: корпус автосцепки

Узел: автосцепное устройство

Рисунок 1 Рисунок 2

Рисунок 1 Рисунок 2

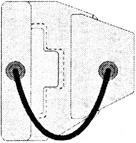

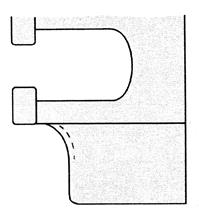

Рисунок 3 Рисунок 4

Рисунок 3 Рисунок 4

Рис. 7.22. Линия сканирования сварного соединения кронш-

тейна гасителя колебаний

с опорной плитой

Рис. 7.22. Линия сканирования сварного соединения кронш-

тейна гасителя колебаний

с опорной плитой