Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Конструктивные элементы и геометрические параметры режущей части резцовСодержание книги

Поиск на нашем сайте

Рекомендуется для обработки выбирать сборные резцы со сменными неперетачиваемыми пластинами твердого сплава [1] (табл. 23, 24), [2] (табл. 8.4). Одновременно выбирается сечение державки резца – В – ширина и Н – высота. Формы неперетачиваемых пластин выбираются в зависимости от условий эксплуатации [2] (табл. 8.23). Рекомендуется для обработки гладких валов выбирать пластины квадратной формы. Основные виды сменных неперетачиваемых пластин приведены в [2] (табл. 4.13), их размеры – в [2] (табл. 4.14 – 4.16). Размер пластины выбирается по параметру вписанной окружности (d), который не должен быть больше ширины державки В. Одновременно выбирается толщина пластинки (S). Выбор марки твердого сплава производится в зависимости от условий обработки по [2] (табл. 4.9) или [1] (табл. 3). Выбор геометрических параметров режущей части резцов производится по таблицам [2]. Необходимо выбрать передний γ и задний α углы, главный угол в плане φ, угол наклона режущей кромки λ и радиус при вершине резца r. Передний γ и задний α углы при обработке различных материалов выбираются по табл. 8.12. Главный угол в плане φ выбирается по табл. 8.13. Радиус при вершине резца r выбирается по табл. 8.11. Для черновой обработки принимается r = 0,1 – 0,5 мм, для получистовой обработки r = 1,0 –1,5 мм, для чистовой – r = 1,5 –2,5 мм, Углы наклона режущей кромки λ принимаются у резцов для черновой обработки λ = +(5 ÷ 10º), резцов для получистовой и чистовой обработки λ = 0.

РАСЧЕТ ЭЛЕМЕНТОВ РЕЖИМА РЕЗАНИЯ

1. Расчет глубины резания Глубина резания определяется по формуле

где D – диаметр заготовки, мм; d – диаметр детали, мм.

Обработка ведется за один проход.

Определение максимально допустимой технологической подачи В расчетах технологической подачи используется формула для определения главной составляющей силы резания:

Эту формулу можно представить как

из которой определяется параметр М

Здесь t – глубина резания, определенная по формуле (1), мм,

Величины Расчет коэффициента

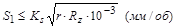

Подачу определяют исходя из различных ограничивающих факторов. Подача, определяемая требуемой шероховатостью обработанной поверхности

. где r – радиус при вершине резца, мм; RZ – максимальная высота микронеровностей, мкм; KS – коэффициент равный 2,5 для чистовой обработки; KS = 2,8 – для получистовой обработки; KS = 2,8 ÷ 3,3 – для черновой обработки.

2.2 Подача, определяемая требуемой точностью обработки детали:

где δ – допуск на обработанную поверхность в соответствии с заданным квалитетом точности, мм; Е – модуль упругости материала детали, МПа (для стали Е = 2,1·105 МПа, для чугуна Е = 1,45·105 МПа) I – момент инерции сечения детали, равный

d – диаметр обработанной поверхности, мм; L – длина детали, мм; K – коэффициент, учитывающий способ закрепления детали при обработке: К = 3 – при закреплении в патроне, К = 50 – при закреплении в центрах, К = 110 – при закреплении в патроне и заднем центре;

М – параметр, определяемый по формуле (3).

Подача, определяемая прочностью державки резца

где B, H – ширина и высота державки резца, мм; l – вылет резца из резцедержателя, принимается l = (1…1,5) H, мм;

Подача, определяемая жесткостью державки резца

где Е – модуль упругости материала державки резца, для стали Е = 2,1·105 МПа; B, H – ширина и высота державки резца, мм; [ l – вылет резца из резцедержателя, мм.

Подача, определяемая прочностью пластинки твердого сплава

где t – глубина резания, мм; С – толщина пластинки твердого сплава, мм; j – главный угол в плане, град.

|

||||

|

Последнее изменение этой страницы: 2016-08-12; просмотров: 435; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.142.98.153 (0.006 с.) |

, (1)

, (1) (2)

(2)

(3)

(3) – коэффициент,

– коэффициент, – показатель степени

– показатель степени – поправочный коэффициент, представляющий собой произведение ряда коэффициентов.

– поправочный коэффициент, представляющий собой произведение ряда коэффициентов. (4)

(4) выбираются по [1] табл. 22.

выбираются по [1] табл. 22. производится по [1] (табл. 9). Численные значения коэффициентов

производится по [1] (табл. 9). Численные значения коэффициентов  , учитывающих влияние геометрических параметров режущей части инструмента на силы резания, приведены в [1] (табл. 23).

, учитывающих влияние геометрических параметров режущей части инструмента на силы резания, приведены в [1] (табл. 23). , (5)

, (5) , (6)

, (6) ,

, – показатель степени в формуле главной составляющей силы резания, [1], (табл. 22);

– показатель степени в формуле главной составляющей силы резания, [1], (табл. 22); , (7)

, (7) – допускаемое напряжение на изгиб материала державки, принимается для стали 45

– допускаемое напряжение на изгиб материала державки, принимается для стали 45  МПа;

МПа; , (8)

, (8) ] – допускаемая стрела прогиба державки резца, мм, принимаемая f = 0,1 мм при черновой обработке, f = 0,03 – 0,05 мм при получистовой и чистовой обработке;

] – допускаемая стрела прогиба державки резца, мм, принимаемая f = 0,1 мм при черновой обработке, f = 0,03 – 0,05 мм при получистовой и чистовой обработке; (9)

(9)