Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Модель и типоразмер станка для обработкиСодержание книги

Поиск на нашем сайте

Контрольная работа 1

АНАЛИТИЧЕСКИЙ РАСЧЕТ РЕЖИМА РЕЗАНИЯ ПРИ ТОЧЕНИИ

Цель: изучить методику аналитического расчета режима резания при точении, установить взаимосвязь элементов режима резания, геометрии инструмента, конструктивных элементов и технических характеристик токарных станков и произвести расчет режима резания по варианту задания, оптимизировать режим резания по машинному времени, сделать анализ использования выбранного для обработки станка и режущего инструмента.

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

Расчет режима резания заключается в определении глубины резания t, подачи S, скорости резания v, периода стойкости инструмента Т для данной операции обработки детали. Прежде чем приступить к расчету режима резания, необходимо иметь следующие данные.

1. Сведения о заготовке и детали.

Материал, марка, механические свойства (предел прочности σВ для сталей и твердость НВ для чугунов), вид обработки (черновая, получистовая, чистовая), состояние поверхности заготовки (отливка, штамповка, прокат, обработанная), способ закрепления при обработке (в патроне, в центрах, в патроне и заднем центре), диаметры заготовки и детали, длина детали, точность обработки (квалитет), шероховатость обработанной поверхности (максимальная высота микронеровностей RZ), максимальное машинное время на обработку детали ТМ. Эти исходные данные приводятся в таблице 1. Варианты контрольной работы указывает преподаватель.

Модель и типоразмер станка для обработки

Рекомендуется использовать для обработки токарно-винторезные станки с числовым программным управлением. Выбор модели станка [1] производим из условий возможности обработки заготовки, сравнивая ее диаметр и длину с максимальными размерами обработки на станке. В контрольной работе приводятся: модель станка, наибольший диаметр и длина обработки, пределы частот вращения шпинделя, пределы продольных подач суппорта, способы регулирования подач и частоты вращения шпинделя (ступенчатый или бесступенчатый), мощность электродвигателя станка и допустимое усилие подачи. Источники – [1] (табл. 9), каталог станков, [3] (приложение 1).

Конструктивные элементы и геометрические параметры режущей части резцов

Рекомендуется для обработки выбирать сборные резцы со сменными неперетачиваемыми пластинами твердого сплава [1] (табл. 23, 24), [2] (табл. 8.4). Одновременно выбирается сечение державки резца – В – ширина и Н – высота. Формы неперетачиваемых пластин выбираются в зависимости от условий эксплуатации [2] (табл. 8.23). Рекомендуется для обработки гладких валов выбирать пластины квадратной формы. Основные виды сменных неперетачиваемых пластин приведены в [2] (табл. 4.13), их размеры – в [2] (табл. 4.14 – 4.16). Размер пластины выбирается по параметру вписанной окружности (d), который не должен быть больше ширины державки В. Одновременно выбирается толщина пластинки (S). Выбор марки твердого сплава производится в зависимости от условий обработки по [2] (табл. 4.9) или [1] (табл. 3). Выбор геометрических параметров режущей части резцов производится по таблицам [2]. Необходимо выбрать передний γ и задний α углы, главный угол в плане φ, угол наклона режущей кромки λ и радиус при вершине резца r. Передний γ и задний α углы при обработке различных материалов выбираются по табл. 8.12. Главный угол в плане φ выбирается по табл. 8.13. Радиус при вершине резца r выбирается по табл. 8.11. Для черновой обработки принимается r = 0,1 – 0,5 мм, для получистовой обработки r = 1,0 –1,5 мм, для чистовой – r = 1,5 –2,5 мм, Углы наклона режущей кромки λ принимаются у резцов для черновой обработки λ = +(5 ÷ 10º), резцов для получистовой и чистовой обработки λ = 0.

РАСЧЕТ ЭЛЕМЕНТОВ РЕЖИМА РЕЗАНИЯ

1. Расчет глубины резания Глубина резания определяется по формуле

где D – диаметр заготовки, мм; d – диаметр детали, мм.

Обработка ведется за один проход.

Подача, определяемая прочностью державки резца

где B, H – ширина и высота державки резца, мм; l – вылет резца из резцедержателя, принимается l = (1…1,5) H, мм;

Расчет скорости резания

Рассчитываем скорость резания

где Сv – коэффициент; Т – период стойкости, мин; t – глубина резания, мм; Sф – фактическая подача, мм/об; m – показатель относительной стойкости;

Kv – коэффициент, учитывающий условия обработки.

Значения коэффициента Коэффициент

где

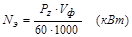

Расчет эффективной мощности

. Литература

1 Справочник технолога-машиностроителя. т.2/ Под ред. А. Г. Косиловой и Р. К. Мещерякова. – М.: Машиностроение, 1986. – 496 с. 2 Справочник инструментальщика / Под ред. И.А. Ординарцева. Л.: Машиностроение 1987.– 846 с. 3. Нефедов Н.А., Осипов К.А. Сборник задач и примеров по резанию металлов и режущему инструменту. М.: Машиностроение, 1984. – 400 с.

Контрольная работа 2

ОПРЕДЕЛЕНИЕ РЕЖИМОВ РЕЗАНИЯ ТАБЛИЧНЫМ СПОСОБОМ

Цель: изучить методику табличного определения режима резания, выбора типа инструмента. его геометрических параметров, а также материала режущей части.

Исходные данные к контрольной работе 2 представлены в таблице 2. Варианты контрольных работ указывает преподаватель.

ФРЕЗЕРОВАНИЕ (варианты 01 – 25)

Выбрать и определить по таблицам:

– материал режущей части зубьев фрезы; – геометрические параметры зубьев фрезы; – диаметр и число зубьев; – подачи на зуб; – скорость резания и стойкость; – частоту вращения шпинделя; – частоту вращения шпинделя и минутную подачу откорректировать по паспортным данным станка; – мощность, необходимую для осуществления процесса резания, сравнить ее с мощностью электродвигателя станка.

Рассчитать основное технологическое время.

СТРОГАНИЕ (варианты 26 – 40)

Выбрать и определить по таблицам:

– материал режущей части строгального резца; – геометрические параметры режущей части резца; – стойкость резца; – подачу на 1 двойной ход ползуна; – скорость резания; – число двойных ходов (число двойных ходов и подачу на 1 двойной ход откорректировать по паспортным данным станка и условиям обработки); – мощность, необходимую для осуществления процесса резания, сравнить ее с мощностью электродвигателя станка..

Рассчитать основное технологическое время.

ШЛИФОВАНИЕ (варианты 41 – 50)

Выбрать и определить по таблицам:

– шлифовальный круг (характеристику и конструктивные элементы) в зависимости от обрабатываемого материала; – стойкость шлифовального круга; – СОТС и ее состав; – поперечную подачу на ход стола; – вертикальную подачу; – скорость перемещения стола; – скорость вращения шлифовального круга; – частоту вращения шлифовального круга, откорректировав ее по паспортным данным станка; – мощность, необходимую для осуществления процесса резания, сравнить ее с мощностью электродвигателя станка.

Рассчитать основное технологическое время.

Таблица 1 Данные к контрольной работе 1 Обработать на токарном станке валик диаметром D на длину L (Часть первая – варианты заготовок)

Данные к контрольной работе 1 (Часть вторая – варианты деталей)

Продолжение таблицы 1 Данные к контрольной работе 1 Обработать на токарном станке валик диаметром D на длину L (Часть первая – варианты заготовок)

Данные к контрольной работе 1 (Часть вторая – варианты деталей)

Продолжение таблицы 1 Данные к контрольной работе 1 Обработать на токарном станке валик диаметром D на длину L (Часть первая – варианты заготовок)

Данные к контрольной работе 1 (Часть вторая – варианты деталей)

Таблица 2 Данные к контрольной работе 2 Обработать плоскость b x l

Продолжение таблицы 2 Данные к контрольной работе 2 Обработать плоскость b x l

Литература

1 Справочник технолога-машиностроителя. т.2/ Под ред. А. Г. Косиловой и Р. К. Мещерякова. – М.: Машиностроение, 1986. – 496 с. 2 Справочник инструментальщика / Под ред. И.А. Ординарцева. Л.: Машиностроение 1987.– 846 с. 3. Нефедов Н.А., Осипов К.А. Сборник задач и примеров по резанию металлов и режущему инструменту. М.: Машиностроение, 1984. – 400 с. 4. Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. Часть 1. – 2 изд. М.: Машиностроение, 1974. – 416 с.

Контрольная работа 1

АНАЛИТИЧЕСКИЙ РАСЧЕТ РЕЖИМА РЕЗАНИЯ ПРИ ТОЧЕНИИ

Цель: изучить методику аналитического расчета режима резания при точении, установить взаимосвязь элементов режима резания, геометрии инструмента, конструктивных элементов и технических характеристик токарных станков и произвести расчет режима резания по варианту задания, оптимизировать режим резания по машинному времени, сделать анализ использования выбранного для обработки станка и режущего инструмента.

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

Расчет режима резания заключается в определении глубины резания t, подачи S, скорости резания v, периода стойкости инструмента Т для данной операции обработки детали. Прежде чем приступить к расчету режима резания, необходимо иметь следующие данные.

1. Сведения о заготовке и детали.

Материал, марка, механические свойства (предел прочности σВ для сталей и твердость НВ для чугунов), вид обработки (черновая, получистовая, чистовая), состояние поверхности заготовки (отливка, штамповка, прокат, обработанная), способ закрепления при обработке (в патроне, в центрах, в патроне и заднем центре), диаметры заготовки и детали, длина детали, точность обработки (квалитет), шероховатость обработанной поверхности (максимальная высота микронеровностей RZ), максимальное машинное время на обработку детали ТМ. Эти исходные данные приводятся в таблице 1. Варианты контрольной работы указывает преподаватель.

Модель и типоразмер станка для обработки

Рекомендуется использовать для обработки токарно-винторезные станки с числовым программным управлением. Выбор модели станка [1] производим из условий возможности обработки заготовки, сравнивая ее диаметр и длину с максимальными размерами обработки на станке. В контрольной работе приводятся: модель станка, наибольший диаметр и длина обработки, пределы частот вращения шпинделя, пределы продольных подач суппорта, способы регулирования подач и частоты вращения шпинделя (ступенчатый или бесступенчатый), мощность электродвигателя станка и допустимое усилие подачи. Источники – [1] (табл. 9), каталог станков, [3] (приложение 1).

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-12; просмотров: 197; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.7.253 (0.011 с.) |

, (1)

, (1) , (7)

, (7) – допускаемое напряжение на изгиб материала державки, принимается для стали 45

– допускаемое напряжение на изгиб материала державки, принимается для стали 45  МПа;

МПа; , (11)

, (11) ,

,  – показатели степени;

– показатели степени; и показателей степеней

и показателей степеней  ,

,  представляет собой произведение ряда коэффициентов

представляет собой произведение ряда коэффициентов ;

; – учитывает материал заготовки, принимается по [1] (табл. 1)

– учитывает материал заготовки, принимается по [1] (табл. 1) – учитывает состояние поверхности заготовки, принимается по [1] (табл. 5);

– учитывает состояние поверхности заготовки, принимается по [1] (табл. 5); – учитывает материал режущей части резца, принимается по [1] (табл. 6).

– учитывает материал режущей части резца, принимается по [1] (табл. 6). (16)

(16)