Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Энергетическое хозяйство агломерационного заводаСодержание книги

Поиск на нашем сайте

Энергетическое хозяйство агломерационного завода Агломерационные заводы обычно располагают непосредственно на металлургических заводах. Это связано с необходимостью использования при производстве агломерата большого объема побочных продуктов и отходов металлургического производства, а также со сложностью транспортировки готового агломерата. В агломерационном процессе используют колошниковую пыль, являющуюся отходом доменного производства, окалину, образующуюся в нагревательных и термических печах и при прокатке слитков, а также мелкий кокс, получаемый при сортировке кокса в доменных и коксохимических цехах. При расположении аглофабрики на металлургическом заводе отпадает необходимость в транспортировке этих материалов. Кроме этого, в качестве топлива для зажигания агломерационной шихты используются доменный и коксовый газы. Агломерат, особенно офлюсованный, при перевозке на большие расстояния и перегрузках разрушается, образуется значительное количество некондиционной мелочи. Расположение аглофабрики около доменного цеха позволяет транспортировать агломерат ленточными конвейерами. Агломерационный завод представляет собой сложные производственные комплексы. Состав и структура комплексов определяются технологией окускования агломерационной шихты. В состав агломерационной фабрики обычно входят следующие основные сооружения: отделение вагоноопрокидывателей и приемных бункеров шихтовых материалов, корпус дробления и измельчения топлива, корпус дробления и сортировки флюсов (известняка), отделение шихтовых бункеров, корпус смешивания и окомкования шихты, корпуса спекания, охлаждения, дробления и сортировки агломерата, газоочистные сооружения и корпус нагнетателей (эксгаустеров). Транспортировка шихтовых материалов по технологической цепи агломерационных фабрик осуществляется системой ленточных транспортеров, в состав которой входят перегрузочные узлы.

Расчет электрических нагрузок системы электроснабжения При проектировании для выбора элементов системы электроснабжения на всех уровнях системы электроснабжения используется расчетная нагрузка полной, активной и реактивной мощности ( Производим расчет нагрузок цеха методом упорядоченных диаграмм, в котором устанавливается в общем виде приближенная аналитическая зависимость расчетного коэффициента от основных показателей режима работы отдельных независимых электроприемников и их эффективного числа.

Расчет электрических нагрузок по уровням системы электроснабжения

Расчетные нагрузки цехов

Расчетная нагрузка активной ( для силовой нагрузки –

где

для осветительной нагрузки –

где

Таблица 2.3 – Коэффициент пуска регулирующей арматуры

Номинальная мощность осветительной нагрузки, кВт, определяется по уравнению:

где

Таблица 2.4 – Габаритные размеры зданий и сооружений метизометаллургического завода

Примечание: масштаб

Удельная мощность осветительной нагрузки зависит от нормы освещенности на рабочем месте, от типа источников света, от высоты подвеса и других факторов. Таким образом, расчетные значения нагрузок цеха определяются по следующим выражениям: расчетная активная мощность –

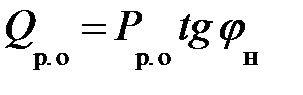

где расчетная реактивная мощность, кВ∙Ар, –

где полная мощность, кВ∙А, –

где расчетный ток нагрузки цеха в нормальном режиме, А, –

где

Для освещения цехов выбираем люминесцентные лампы ЛД, ЛБ различной мощности (табл. 2.5) в соответствии с нормой освещенности для зданий, согласно СНиП 23-05-95 «Естественное и искусственное освещение» [9].

Таблица 2.5 - Характеристики ламп

Выполним пример расчета для цеха спекания:

Расчетную нагрузку активной и реактивной мощностей определим по формулам 2.12 и 2.13:

Номинальную мощность осветительной нагрузки определим по уравнению 2.16:

Для цеха спекания выбираем лампы ДРЛ 250. Определим расчетную активную и реактивную мощность осветительной нагрузки данного цеха по формуле 2.14 и 2.15 соответственно:

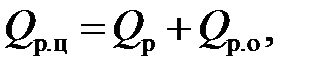

Определим расчетное значение активной и реактивной мощности цеха спекания по формуле 2.17 и 2.18:

Расчетное значение полной мощности цеха определятся по формуле 2.19:

Расчетное значение тока узла нагрузки (цеха) по 2.20:

Аналогичные расчеты проводим для остальных цехов. Результаты расчетов сводим в табл. 2.6. Таблица 2.6 – Расчетные нагрузки до 1 кВ цехов предприятия

Система питания Энергетическое хозяйство агломерационного завода Агломерационные заводы обычно располагают непосредственно на металлургических заводах. Это связано с необходимостью использования при производстве агломерата большого объема побочных продуктов и отходов металлургического производства, а также со сложностью транспортировки готового агломерата. В агломерационном процессе используют колошниковую пыль, являющуюся отходом доменного производства, окалину, образующуюся в нагревательных и термических печах и при прокатке слитков, а также мелкий кокс, получаемый при сортировке кокса в доменных и коксохимических цехах. При расположении аглофабрики на металлургическом заводе отпадает необходимость в транспортировке этих материалов. Кроме этого, в качестве топлива для зажигания агломерационной шихты используются доменный и коксовый газы. Агломерат, особенно офлюсованный, при перевозке на большие расстояния и перегрузках разрушается, образуется значительное количество некондиционной мелочи. Расположение аглофабрики около доменного цеха позволяет транспортировать агломерат ленточными конвейерами. Агломерационный завод представляет собой сложные производственные комплексы. Состав и структура комплексов определяются технологией окускования агломерационной шихты. В состав агломерационной фабрики обычно входят следующие основные сооружения: отделение вагоноопрокидывателей и приемных бункеров шихтовых материалов, корпус дробления и измельчения топлива, корпус дробления и сортировки флюсов (известняка), отделение шихтовых бункеров, корпус смешивания и окомкования шихты, корпуса спекания, охлаждения, дробления и сортировки агломерата, газоочистные сооружения и корпус нагнетателей (эксгаустеров). Транспортировка шихтовых материалов по технологической цепи агломерационных фабрик осуществляется системой ленточных транспортеров, в состав которой входят перегрузочные узлы.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-10; просмотров: 425; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.16.212.203 (0.01 с.) |

,

,  ,

,  ).

). (2.12)

(2.12) (2.13)

(2.13) – активная расчетная мощность нагрузки цеха, кВт;

– активная расчетная мощность нагрузки цеха, кВт; – коэффициент спроса по цеху (справочная величина) [4];

– коэффициент спроса по цеху (справочная величина) [4]; – суммарная мощность электроприемников, подключенных к данному узлу нагрузки (цеху), кВт;

– суммарная мощность электроприемников, подключенных к данному узлу нагрузки (цеху), кВт; – реактивная расчетная мощность нагрузки цеха, кВ∙Ар;

– реактивная расчетная мощность нагрузки цеха, кВ∙Ар; (2.14)

(2.14) , (2.15)

, (2.15) – расчетная активная мощность осветительной нагрузки данного цеха (подразделения), кВт;

– расчетная активная мощность осветительной нагрузки данного цеха (подразделения), кВт; – коэффициент спроса для осветительной нагрузки данного цеха (справочная величина) [4];

– коэффициент спроса для осветительной нагрузки данного цеха (справочная величина) [4]; – коэффициент потерь в пускорегулирующей аппаратуре (ПРА) при применении газоразрядных источников света (см. табл. 2.3);

– коэффициент потерь в пускорегулирующей аппаратуре (ПРА) при применении газоразрядных источников света (см. табл. 2.3); – номинальная мощность осветительной нагрузки данного цеха, кВт;

– номинальная мощность осветительной нагрузки данного цеха, кВт; – расчетная реактивная мощность осветительной нагрузки (при применении разрядных источников света), кВ·Ар осветительной нагрузки.

– расчетная реактивная мощность осветительной нагрузки (при применении разрядных источников света), кВ·Ар осветительной нагрузки. , (2.16)

, (2.16) – удельная мощность осветительной нагрузки на единицу площади цеха, Вт ∕м2 (справочная величина) [4];

– удельная мощность осветительной нагрузки на единицу площади цеха, Вт ∕м2 (справочная величина) [4]; – площадь цеха (смотри табл. 2.4), м2.

– площадь цеха (смотри табл. 2.4), м2. (в 1 мм – 5,4 м)

(в 1 мм – 5,4 м) (2.17)

(2.17) – расчетное значение активной мощности цеха, кВт;

– расчетное значение активной мощности цеха, кВт; (2.18)

(2.18) – расчетное значение реактивной мощности цеха;

– расчетное значение реактивной мощности цеха; , (2.19)

, (2.19) – расчетное значение полной мощности цеха, кВ∙А;

– расчетное значение полной мощности цеха, кВ∙А; , (2.20)

, (2.20) – расчетное значение тока узла нагрузки (цеха), А;

– расчетное значение тока узла нагрузки (цеха), А; – номинальное напряжение в узле нагрузки, кВ.

– номинальное напряжение в узле нагрузки, кВ.