Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор конструктивных характеристик экономайзераСодержание книги Поиск на нашем сайте

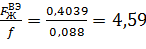

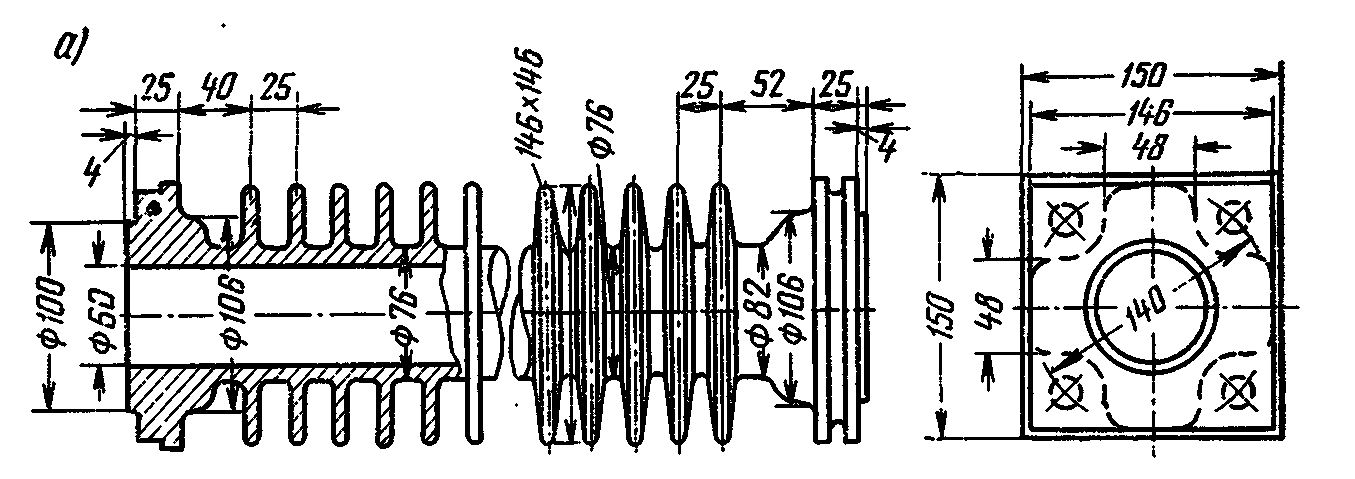

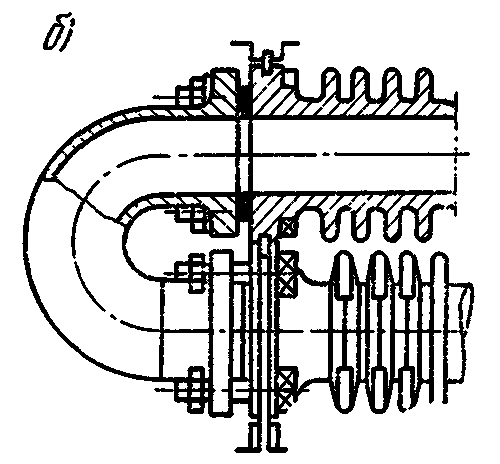

Число труб экономайзера выбирается таким образом, чтобы скорость продуктов сгорания была от 6-10 м/с при номинальной паропроизводительности котла. Число труб в ряду должно быть от 3 до10. Выбираем экономайзер ВТИ по [1, с.262]: Длина труб 1500 мм Площадь поверхности нагрева h = 2,18 м2 Площадь живого сечения для прохода продуктов сгорания f= 0,088 м2 Выбираем минимально допустимую скорость – W=8 м/с Определим требуемое живое сечение для прохода газа в водяном экономайзере:

Число труб в одном ряду:z1= принимаем z1= 6 труб, тогда уточненная скорость будет равна:

Число рядов труб:

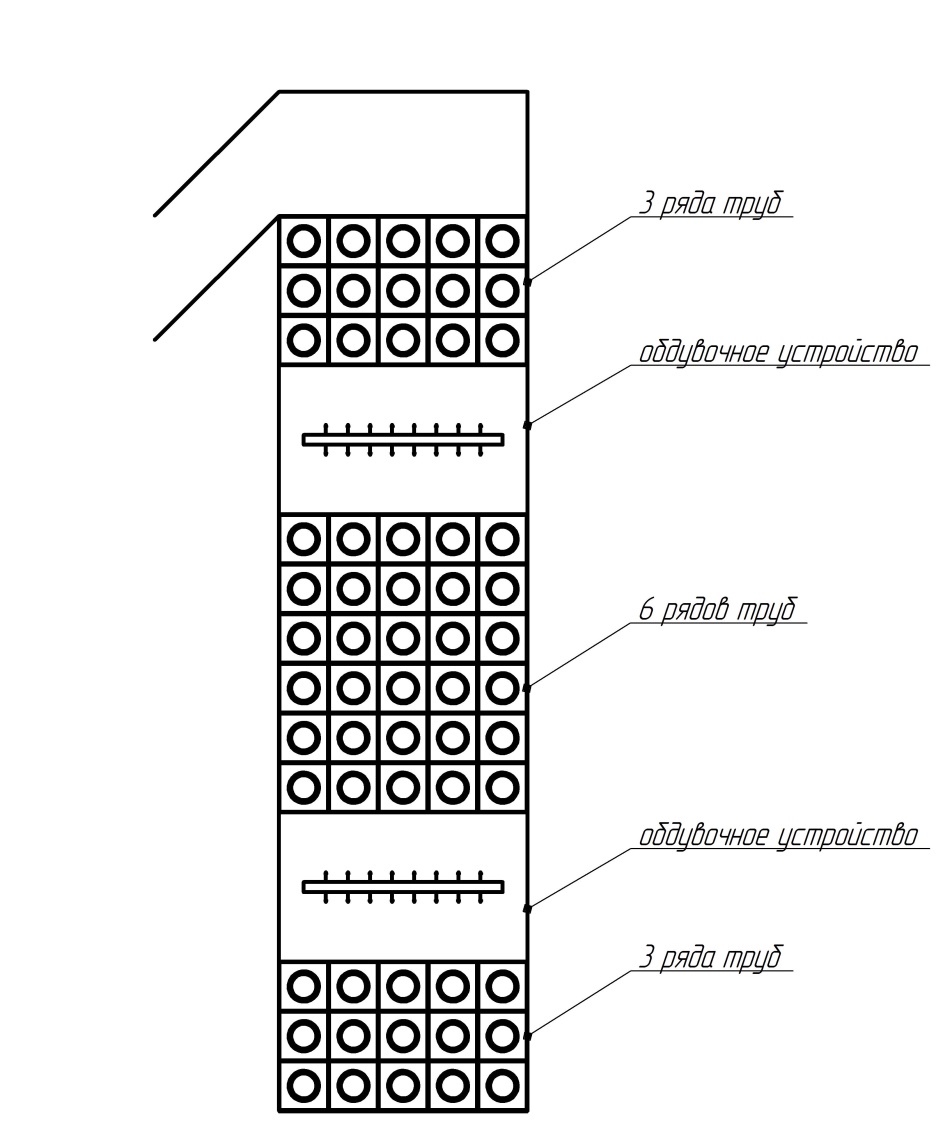

Тогда общая поверхность нагрева определится: Для очистки от внешних отложений, особенно между ребрами, чугунные водяные экономайзеры снабжаются устройствами, предназначенными для обдувки наружных поверхностей труб паром или сжатым воздухом. Так как обдувка эффективна на определенной глубине труб, чугунные водяные экономайзеры компонуются в группы от четырех до восьми рядов труб, между которыми оставляется разрыв около 600 мм, где расположен обдувочный аппарат.

Детали чугунного водяного экономайзера системы ВТИ а - ребристая труба; б - соединение труб Т.е. принятый экономайзер компонуем следующим образом: 4+6+6 (всего 16 рядов). Количество обдувочных аппаратов 2 шт.

Экономайзеры соединены с последним газоходом котла металлическим, изолированным коробом. К нижней первой по ходу воды трубе и верхней последней присоединяются специальные патрубки и коллекторы для установки арматуры и приборов - воздушников, предохранительных клапанов, задвижек, обратных клапанов, термометров и манометров. Экономайзеры питательной воды газомазутных котлоагрегатов включаются без арматуры между котлоагрегатом и экономайзером и без сгонных линий или других устройств для рециркуляции воды мимо экономайзера. Для котлоагрегатов, работающих на твёрдых топливах с топками с большой тепловой инерцией, в схеме питания предусматривается обводная линия, используемая для подпитки котлоагрегата при разрыве трубы экономайзера. Обвязка водяного экономайзера по воде показана на чертеже. Расчет тепловой схемы ТГУ Расчет на зимний период. Расход теплоты на отопление и вентиляцию (по заданию): Qо.в.=45 ГДж/ч Расход теплоты на ГВС(по заданию): Qгвс=4,8 ГДж/ч. Расход теплоты на (бойлерную) сетевые теплообменники вычисляется по формуле: Qб= Qо.в+ Qгвс, ГДж/с (18) Qб=45+4,8=55 ГДж/ч. Параметры пара, поступающего (в бойлерную) на сетевые теплообменники: а) давление насыщенного водяного пара (абс.) Рб принимаем по табл.3.1[1] равным 0,7 МПа. б) энтальпия: hx=h’+r∙x,кДж/кг (19) hx=2764,1 кДж/кг Параметры конденсата пара (из бойлерной) на выходе из сетевых подогревателей: Расход пара на (бойлерную) сетевые теплообменники вычисляется по формуле: Dб=Qб/(hх-hк),т/ч (20) Dб=55∙10006/(2764,1-398,05)=23,25 т/ч Количество конденсата после (бойлерной) сетевых подогревателей: Gб=Dб= 23,25 т/ч Температура в подающей линии тепловой сети (по заданию): t1=110⁰С Температура в обратной линии тепловой сети (по заданию): t2=70⁰С Расход сетевой воды вычисляется по формуле: Gсети=Qб/4,19∙(t1-t2),т/ч(21) Gсети=55∙10006/4,19∙(110-70)=328,16 т/ч Расход воды на подпитку тепловой сети рассчитываем по формуле: Gподп=0,015∙Gсети,т/ч (22) Gподп=0,015∙328,16=4,92 т/ч Расход технологическими потребителями (по заданию): Dтех=4,8 т/ч Количество возвращаемого конденсата от технологических потребителей: G1тех=0,01∙m∙Dтех,т/ч (23) где m- процент возврата конденсата, принимается по заданию; m=85%; G1тех=0,01∙85∙4,8=4,08 т/ч Количество конденсата, теряемое технологическими потребителями, вычисляется по формуле: G2тех=[(100-m)/100]∙Dтех,т/ч (24) G2тех=[(100-85)/100]∙4,8=0,72 т/ч Емкость конденсатного бака: Vк.б. =G1тех /2, м3 (24.1) Vк.б.=4,08/2= 2,04 Расход пара на технологические нужды и на сетевые (подогреватели) теплообменники: D=Dб+Dтех,т/ч (25) Dд+Dс=0,02∙D,т/ч (26) D=23,25+4,8=28,05 т/ч Dд+Dс=0,09∙28,05=2,52 т/ч Внутрикотельные потери пара вычисляются по формуле: Dпот=0,02∙D,т/ч (27) Dпот= 0,02∙28,05=0,561 т/ч Предварительная суммарная (нагрузка на котельную) паропроизводительность котельной установки: Dсум=D+(Dд+Dс)+Dпот,т/ч (28) Dсум=28,05+2,52+0,561=31,13 т/ч

Установленная максимальная паропроизводительность котельной установки: Dку=D1КА∙zка, т/ч (29) Из формулы выражаем необходимое количество котлов: Zк.а=Dку/D1КА(29.1) Zк.а=31,13/6,5=4,79=5 котлов (зима)

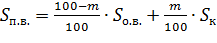

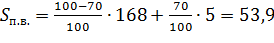

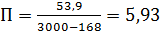

Расчет процента непрерывной продувки: Для этого необходимо знать, из какого источника берется вода - сухой остаток: 168 -щелочность: 1,9 -общая жесткость: 2,5 -содержание катионов: Са= 34,4 Mg=9,1 Na =4,4

где Sк.в.=3000 мг/л – сухой остаток в котловой воде,

где Sк=5 мг/л; Sо.в.– сухой остаток в исходной воде, принимается по [3].Sо.в =922 мг/л

Так как П>2 %, нужно применять непрерывную и периодическую продувку

Gпр=(5,93/100)∙31,13=1,85 т/ч Энтальпия продувочной воды при давлении в барабане котла принимается потабл.1 [2] при Pабс=1,4 МПа; hпр=826 кДж/кг = 197,3 ккал/кг. Энтальпия продувочной воды при давлении в расширителе непрерывной продувки принимается по табл. 1[3] при Pабс= 0,12 МПа; h’с=435,316 кДж/кг = 103,894 ккал/кг. Энтальпия пара при давлении в расширителе непрерывной продувки принимается по табл. 1 [2]; h”х.пр.=2683,78кДж/кг = 640,52 ккал/кг. Степень сухости пара х, выходящего из расширителя непрерывной продувки принимается равным 0,98. Количество пара на выходе из расширителя непрерывной продувки рассчитывается по формуле: Dпр=Gпр∙(hпр-h’с)/х∙(h”х.пр-h’с), т/ч (32) Dпр=1,85∙(197,3-103,89)/0,98∙(640,52-103,89)=0,328 т/ч Количество воды из расширителя непрерывной продувки вычисляется по формуле: G”пр=Gпр-Dпр, т/ч (33) G”пр=1,85-0,328=1,522 т/ч Количество воды на питание котлоагрегатов рассчитывается по формуле: Gпит=Dку-Gпр, т/ч (34) Gпит=31,13-1,522=29,608 т/ч Количество воды на выходе из деаэратора питательной воды котельной установки рассчитывается по формуле: Gд=Gпит+Gподп,т/ч (35) Gд=29,608+4,92=34,53 т/ч Выпар из деаэратора питательной воды Dвып=0,004∙Gд=0,004∙34,53=0,138 т/ч (35.1) Количество воды на хим.водообработку рассчитывается по формуле: Gхво=G2тех+G”пр+Gподп+Dпот+Dвып, т/ч (36) Gхво=1,44+1,522+1,85+4,92+0,51+0,138=10,431 т/ч Расход сырой воды на водоподготовку вычисляем по формуле: Gсв=к∙Gхво,т/ч (37) где к- коэффициент, учитывающий расход воды на собственные нужды водоподготовки, из расчета водоподготовки; к=1,1 Gсв=1,1∙10,431=1,474 т/ч

Температуру сырой воды t1 на входе в котельную принимаем равной 7⁰С, а температуру сырой воды на выходе из подогревателя t2 принимаем равной 40⁰С t2=7+[G”пр∙(tд-tз)]/Gзимсв=7+[0,7∙(104-40)]/1,474=15,49⁰С Расход пара на подогрев сырой воды вычисляем по формуле: Dс=[Gсв∙4,19∙(t2-t1)]/(hх”-h’k),т/ч (38) Dс=[4,12∙4,19∙(17,87-7)]/(2683,78-694,0)=0,09 т/ч Температура умягченной воды после охладителя выпара вычисляется по формуле: t4=t3+(Dвып∙(h”вып-h’вып))/4,19∙Gхво,⁰С (39) h’вып - энтальпия конденсата после охладителя выпара, принимаем по [2] при Рабс=0,12 МПа; h’вып=103,894 кДж/кг. t4=40+((0,07∙(2683,78-435,316))/4,19∙4,12=49,12⁰С Расход пара на деаэратор питательной воды: Dд=(4,19∙Gд∙t”д+ Dвып∙hпр- Gб∙tк∙4,19- Gс∙ hк- Gхво∙4,19∙t4-4,19∙G1тех∙tк)/h”вып, т/ч (40) Dд=(4,19∙18,352∙104+0,07∙2683,73-9,3∙95∙4,19-0,7∙640,52)/2683,78-(3,7454∙49,12+4,08∙70,66)/2683,78=2,4 т/ч Фактический расход пара на деаэрацию питательной воды и подогрев сырой воды: Dд+Dc=2,4+0,09=2,49 т/ч Полная паропроизводительность котельной установки (нагрузка на котельную уточненная) рассчитывается по формуле: Dрасчсум=D+(Dд+Dc)+Dпот,т/ч (41) Dрасчсум=14,1+2,49+0,282=16,9 т/ч Расчет на летний период. Расход теплоты на ГВС(по заданию): Qгвс=4,8 ГДж/с. Расход теплоты на (бойлерную) сетевые теплообменники вычисляется по формуле: Qб=Qгвс,ГДж/с (42) Qб=4,8 ГДж/с Параметры пара, поступающего (в бойлерную) на сетевые теплообменники: а) давление насыщенного водяного пара (абс.) Рб принимаем по табл.3.1[1] равным 0,7 МПа. б) энтальпия: hx=h’+r∙x, кДж/кг hx=2764,1 кДж/кг Параметры конденсата пара (из бойлерной) на выходе из сетевых подогревателей: Расход пара на (бойлерную) сетевые теплообменники вычисляется по формуле (20): Dб=4,8∙10006/(2764,1-398,05)=2,1 т/ч Количество конденсата после (бойлерной) сетевых подогревателей: Gб=Dб=2,1 т/ч Температура в подающей линии тепловой сети (по заданию): t1=110⁰С Температура в обратной линии тепловой сети (по заданию): t2=70⁰С Расход сетевой воды вычисляется по формуле (21): Gсети=4,8∙10006/4,19∙(110-70)=28,64 т/ч Расход воды на подпитку тепловой сети рассчитываем по формуле (22): Gподп=0,015∙28,64=0,4296 т/ч Расход технологическими потребителями (по заданию): Dтех=4,8 т/ч Количество возвращаемого конденсата от технологических потребителей вычисляется по формуле (23): G1тех=0,01∙85∙4,8=4,08 т/ч Количество конденсата, теряемое технологическими потребителями, вычисляется по формуле (24): G2тех=[(100-85)/100]∙4,8=0,72 т/ч Расход пара на технологические нужды и на сетевые (подогреватели) теплообменники определяют по формулам (25) и (26): D=2,1+4,8=6,9 т/ч Dд+Dс=0,09∙6,9=0,621 т/ч Внутрикотельные потери пара вычисляются по формуле (27): Dпот= 0,02∙6,9=0,138 т/ч Полная (нагрузка на котельную) паропроизводительность котельной установки определяем по формуле (28): Dсум=6,9+0,621+0,138=7,659 т/ч Находим необходимое количество котлов по формулам (29) и (29.1): Zк.а. = 7,659/6,5 = 1,17=2 котла. Количество продувочной воды (от непрерывной продувки котлов) определяется по формуле (31): Sпит= 0,15∙992+0,85∙5=153,05 мг/л П=[153,05/(3000-153,05)]∙100=5,4 % Так как продувка получилась больше 2%, необходима как непрерывная, так и периодическая продувка. Gпр=(5,4/100)∙7,659=0,414 т/ч Энтальпия продувочной воды при давлении в барабане котла принимается потабл.1 [2] при Pабс=1,4 МПа; hпр=826 кДж/кг. Энтальпия продувочной воды при давлении в расширителе непрерывной продувки принимается по табл. 1[3] при Pабс= 0,12 МПа; h’с=435,316 кДж/кг. Энтальпия пара при давлении в расширителе непрерывной продувки принимается по табл. 1 [2]; h”х.пр.=2683,78кДж/кг. Степень сухости пара х, выходящего из расширителя непрерывной продувки принимается равным 0,98. Количество пара на выходе из расширителя непрерывной продувки рассчитывается по формуле (32): Dпр=0,414∙(826,69-435,316)/0,98∙(2683,78-435,316)=0,074 т/ч Количество воды из расширителя непрерывной продувки вычисляется по формуле (33): G”пр=0,414-0,074=0,34 т/ч Количество воды на питание котлоагрегатов рассчитывается по формуле (34): Gпит=6,9+0,34=7,24 т/ч Количество воды на выходе из деаэратора питательной воды котельной установки рассчитывается по формуле (35): Gд=7,24+0,4296=7,6696 т/ч Выпар из деаэратора питательной воды Dвып=0,004∙Gд=0,004∙7,6696=0,03067 т/ч Производительность водоподготовки рассчитывается по формуле (36): Gхво=0,72+0,34+0,4296+0,138+0,03=1,6576 т/ч Расход сырой воды на водоподготовку вычисляем по формуле (37): Gсв=1,1∙1,6576=1,823 т/ч Температуру сырой воды t1 на входе в котельную принимаем равной 7⁰С, а температуру сырой воды на выходе из подогревателя t2 принимаем равной 40⁰С согласно п.2.3. [3]. t2=7+[G”пр∙(tд-tз)]/Gлетсв=7+[0,34∙(104-40)]/1,82=18,9⁰С Расход пара на подогрев сырой воды вычисляем по формуле (38): Dс=[1,82∙4,19∙(40-18,9)]/(2683,78-694,0)=0,005 т/ч Температура умягченной воды после охладителя выпара вычисляется по формуле (39): t4=40+(0,03∙(2683,78-435,2))/4,19∙1,82=48,8⁰С Расход пара на деаэратор питательной воды определяется по формуле (40): Dд=(4,19∙7,7∙104+0,03∙2683,73-4,8∙95-0,34∙640,52)/2683,78-(1,66∙48,8+4,08∙42,63)/2683,78=1,1т/ч Фактический расход пара на деаэрацию питательной воды и подогрев сырой воды: Dд+Dc=1,1+0,005=1,105 т/ч Полная паропроизводительность котельной установки (нагрузка на котельную уточненная) рассчитывается по формуле (41): Dрасчсум=14,1+1,1015+0,282=15,487 т/ч

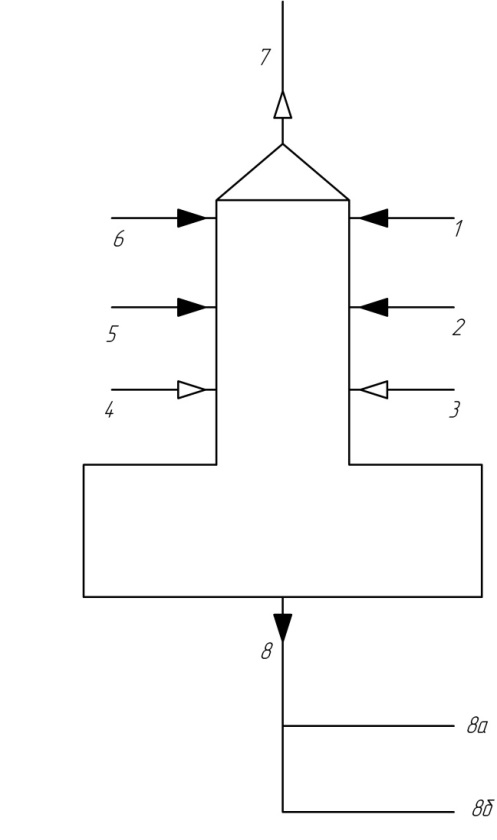

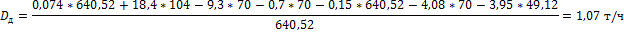

На схеме: 1-Конденсат из бойлерной с параметрами: t=70 0C, Gб=9,3 т/ч 2-Конденсат из пароводяного теплообменника с параметрами: t=70 0C, Gc=Dc=0.7 т/ч 3-Пар вторичного вскипания из расширителя непрерывной продувки с параметрами: P=1,2 атм, h=640.52 ккал/кг, Dпр=0,15 4-пар из паровой гребенки, с искомым параметром Dд и известными параметрами: P=1,2 атм, h=640.52 ккал/кг. 5-конденсат от технологического потребителя с параметрами: t=70 0C, G1тех= 4,08 т/ч 6- вода из ХВО с параметрами: t4=49,120C, Gхво=3,75 т/ч 7-выпар деаэратора с параметрами: P=1,2 атм, h=640.52 ккал/кг, Dвып=0,074 т/ч 8-деаэрированная вода с параметрами: t=104 0C, Gд=18,4 т/ч 8а - вода на экономайзер 8б - вода на подпитку тепловой сети По этим данным составляем тепловой баланс деаэратора: Gб*70+ Gc*70+ Dпр*640.52+ Dд*640.52+ G1тех*70+ Gхво* t4= Dвып*640.52+ Gд*104. Выражая из баланса Dд и подставляя значения, получим:

7.Расчет водоподготовки Натрий-катионирование. Щелочность исходной воды при натрий-катионировании не изменяется. Остаточная общая жесткость воды зависит от качества исходной воды и требований потребителей; более глубокое умягчение воды требует большего расхода соли на регенерацию. Параллельно устанавливают два натрий-катионных фильтра. Второй фильтр включается в работу при регенерации. Расчет натрий-катионированных фильтров заключается в определении их диаметров и подборе фильтров по каталогу завода изготовителя. Хлор-ионирование. Хлор-ионитные фильтры устанавливаются только после натрий-катионитных фильтров первой ступени. В проекте предусматриваем фильтры загружаемые катионитом, а сверху анионитом; анионит снижает щелочность воды. Минимальную необходимую высоту загрузки анионита определяют расчетом, а остальную высоту фильтрующего слоя заполняют катионитом (но не менее чем на 0,5м)

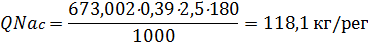

Расчет фильтров 1 ступени. Задаемся нормальной скоростью фильтрования. wприн =10 м/ч. Требуемая площадь фильтрования определяется по формуле: Fнеобх= Gхво/wприн , м2 (43) [3] Fнеобх=3,7454/10=0,37454 м2 Количество принятых фильтров: а= Fнеобх/f, где f-площадь фильтрования принимаемого фильтра, принимаем fÆ700=0,39 м2 а=0,37454/0,39=0,96 (1 фильтр) Уточненная скорость: wуточн = Gхво/(а×f), м/ч wуточн = 3,7454/(1×0,39)=9,6м/ч Количество солей жесткости, удаляемое в натрий-катионитных фильтрах: А=24×Жо×Gхво, г-экв/сут (44) [3] Где Жо- общая жесткость исходной воды, Жо=8,6 г-экв/л; А=24*8,6*3,7454=773,05 г-экв/сут Число регенераций фильтра: nI=А/f×а×Нсл×Ер, рег/сут, (45) [3] где Нсл- высота слоя фильтрующего материала, Нсл=2.5 м Ер- рабочая обменная способность катионита, г-экв/ м2 Ер=aэbNa Еn -0,5qс Жо, г-экв/ м3 (46) [3] где aэ- коэффициент эффективности регенерации, определяемый по табл.5-5 в зависимости от удельного расхода на регенерацию катионита qc, г/г-экв; при qc=180 г/г-экв aэ=0,78; bNa- коэффициент, учитывающий снижение обменной способности катионита, принимается по табл.5-6 в зависимости от отношения (СNa)2/Жо: bNa=0,527; Еп- полная обменная способность катионита, г-экв/ м3 Для катионита КУ-2,8 Еп=1700 г-экв/ м3 0.5- доля умягчения отмывочной воды q-удельный расход воды на отмывку катионита,по табл.5-4[3]. q=6м3/ м3 Ер=0,78×0,527×1700-0,5×6×8,6=673,002 г-экв/ м3 nI=773,05/(2,5×1×673,002×0,39)=1,2 рег/сут (12регенераций в 100 суток) Расход 100%-ной поваренной соли на одну регенерацию фильтра:

Cуточный расход соли на регенерацию фильтра:

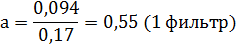

Qсут CNa= QcNa*n=118,1*12/100=14,2 кг/сут Расчет фильтров 2 ступени. Задаемся нормальной скоростью фильтрования. wприн =40 м/ч. Требуемая площадь фильтрования определяется по формуле: Fнеобх= Gхво/wприн , м2 Fнеобх=3,7454/40=0,094 м2 Количество принятых фильтров: а= Fнеобх/f, где f-площадь фильтрования принимаемого фильтра, принимаем fÆ450=0,17 м2 по [3 с. 112]

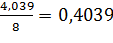

Уточненная скорость: wуточн = Gхво/(а×f), м/ч wуточн = 3,7454/(0,17)=22,03м/ч А=24×0,1×3,7454=8,98 г-экв/сут Число регенераций фильтра: nI=А/f×а×Нсл×Ер, рег/сут, где Нсл- высота слоя анионита, Нсл=2,5 м Ер- рабочая обменная способность анионита,(350г-экв/ м2) nI=8,98/(0,17×1×350×2,5)=0,06 рег/сут (6 регенераций в 10 суток) Расход 100%-ной поваренной соли на одну регенерацию фильтра: QNa=Ер×f× Нсл*qс /1000,кг (49) [3] QNa=350×0,17×2,5*300/1000=44,63 кг/рег Cуточный расход соли на регенерацию фильтра:

Qсут CNa= QcNa*n=44,63*6/10=26,8 кг/сут

|

||||

|

Последнее изменение этой страницы: 2016-08-10; просмотров: 412; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.227.73 (0.008 с.) |

=

=  м2

м2

=

=  м/с

м/с

, %; (30) [3]

, %; (30) [3] , мг/л; (31) [3]

, мг/л; (31) [3] мг/л;

мг/л; %;

%; 6.Составление теплого баланса деаэратора:

6.Составление теплого баланса деаэратора:

(47) [3]

(47) [3]