Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Нижегородский государственныйСтр 1 из 5Следующая ⇒

Нижегородский государственный архитектурно-строительный университет Институт инженерно-экологических Систем и сооружений Кафедра теплогазоснабжения

Расчетно-пояснительная записка к курсовому проекту по дисциплине: «Теплогенерирующие установки» на тему: «Производственно-отопительная котельная установка с котлами ДКВр-6,5»

Выполнил Калентьева В.С. гр.317

Проверил Цой Е.Н.

г. Нижний Новгород 2015 г.

Содержание Исходные данные………………………………………………4 Введение………………………………………………………..5 1. Расчет объемов воздуха и продуктов сгорания……………....9 1.1 Определение теоретического количества воздуха, необходимого для полного сгорания…………………………………………………..9 1.2 Определение теоретического объема азота в продуктах сгорания…………………………………………………..10 1.3 Определение объемов трехатомных газов……………..10 1.4 Определение теоретического объема водяных паров…10 1.5 Определение среднего коэффициента избытка воздуха в газоходе для каждой поверхности нагрева…………….10 1.6 Определение избыточного количества воздуха для каждого газохода………………………………………..................13 1.7 Определение действительного объема водяных паров..13 1.8 Определение действительного объема дымовых газов………………………………………………………13 1.9 Определение объемных долей трехатомных газов, водяных паров в суммарной объемной доле…………………….13 2. Тепловой баланс котельного агрегата ……………………….15 3. Определение расхода топлива…………………………….…18 4. Конструктивный расчет водяного экономайзера…………...19 4.1 Определение количества теплоты, отданного уходящими газами…………………………………………………...19 4.2 Определение энтальпии воды после экономайзера….20 4.3 Определение среднего температурного напора……...20 4.3.1.Определение среднесекундный объем дымовых газов в экономайзере………………………………………………………20 4.3.2.Определение площади поверхности нагрева водяного экономайзера………………………………………….…………..20 4.4 Выбор конструктивных характеристик экономайзера...21 5. Расчет тепловой схемы ТГУ…………………………………..23 6. Составление теплового баланса деаэратора………………….34 7. Расчет водоподготовки………………………………………...35

7.1 Натрий-катионирование………………………………....35 7.2 Хлор-ионирование……………………………………….35 7.3 Расчет фильтров 1ой ступени……………………………35 7.4 Расчет фильтров 2ой ступени……………………………37 7.5 Расчет бака мокрого хранения…………………………..35 7.6 Подбор оборудования водоподготовки………………..35 8. Аэродинамический расчет котельного агрегата……………..41 8.1 Определение высоты дымовой трубы по условиям рассеивания газообразных выбросов...…………………41 8.2 Расчет аэродинамического сопротивления газового тракта котельной установки…………………………….43 8.3 Подбор дымососа и вентилятора………………………..44 9. Топливоподача……………………………………………….....45 10. Шлакозолоудаление………………………………………46 11. Характеристика подобранного оборудования…………..46 12. Подбор дифлектора……………………………………….48 Список литературы…………………………………………...49

Исходные данные 1. Тепловые потоки теплогенерирующей установки (ТГУ): 1.1 Расход пара на технологию – 4,8 т/ч 1.2 Максимальная теплота на отопление и вентиляцию – 45 ГДж/ч 1.3 Среднечасовой поток теплоты на горячее водоснабжение – 10 ГДж/ч 2. Местоположение ТГУ – г. Углич 3.Располагаемый источник тепловой энергии: 3.1 Топливо – каменный уголь №39 4.Тип теплогенератора – ДКВр – 6,5 Технические характеристики котельного агрегата [6]: Паропроизводительность – 6,5 т/ч, давление пара на выходе из котла – 14 Мпа, температура насыщенного пара - 1940С, вид расчетного топлива – каменный уголь, температура уходящих газов – 157/161 0С. 5.Параметры вырабатываемого и возвращаемого в ТГУ теплоносителя 5.1 Пар – насыщенный 5.2 Конденсат 70%, температура – 950С 6. Система теплоснабжения закрытая двухтрубная; t1=110 0С; t2=70 0С ВВЕДЕНИЕ Общей задачей курсовой работы является создание эффективной компоновки теплогенерирующего агрегата из отдельных его частей, а также обеспечение минимальных затрат металла и средств на изготовление, монтаж и эксплуатацию котельного агрегата и не вызывающих излишних расходов на строительную часть котельной установки. Теплогенерирующим агрегатом называют совокупность устройств и механизмов для производства тепловой энергии в виде пара или горячей воды.

В данной курсовой работе представлен тепловой расчет парового котельного агрегата (КА) марки. Котельный агрегат - это устройство для преобразования химической энергии органического топлива в тепловую энергию пара или нагретой жидкости (воды), состоящее из топки и нескольких теплообменников. Тепловой расчет КА может быть конструктивным и поверочным. В данной работе выполняется смешанный поверочно-конструктивный расчет: 1) поверочный расчет теплогенератора ДКВр-6,5, работающего на органическом топливе – каменном угле-39 2) конструктивный расчет водяного экономайзера системы ВТИ (чугунного, некипящего типа) В поверочном тепловом расчете по принятым конструкции и размерам КА для заданных нагрузок и вида топлива определяется температура воды, пара, воздуха и продуктов сгорания на границах между отдельными поверхностями нагрева, а также КПД котлоагрегата, расход топлива, расход и скорости воздуха и дымовых газов. Поверочный расчет производят для оценки показателей экономичности и надежности агрегата при работе на заданном топливе, выявления необходимых реконструктивных мероприятий, выбора вспомогательного оборудования и получение исходных данных для проведения таких расчетов, как аэродинамического, гидравлического и др. Конструктивный расчёт экономайзера (воздухоподогревателя) выполняется с целью определения его конструкции и размеров.

Характеристика рабочих тел котельного агрегата.

Роль рабочих тел, участвующих в процессе тепловых преобразований, играют топливо, воздух и вода. В качестве источника тепла мы применяем паровой теплогенератор. Он вырабатывает насыщенный пар. Для того чтобы пар вырабатывался, мы должны сжигать топливо. Для того чтобы происходил процесс горения, в топку подается окислитель (воздух). Топливо, сгорая в топке, образует горячие газы, которые движутся по газоходам котельного агрегата, отдавая тепло поверхностям нагрева. После чего газы охлаждаются и выбрасываются в окружающую среду. В качестве теплоносителя в котельных установках обычно используются пар или вода. Котельный агрегат представляет собой генератор, в котором химическая энергия топлива преобразуется в тепло. В данной работе выполняется поверочный расчет теплогенератора типа Задачей расчета является определение температуры воды, пара, воздуха, дымовых газов на границах между определенными поверхностями котельного агрегата, а также расход топлива, КПД котлоагрегата, расхода и скорости дымовых газов по заданным конструкциям и размерам теплогенератора. Также выполняется конструктивный расчет водяного чугунного экономайзера некипящего типа системы ВТИ с целью определения его конструкции и размеров. Общей задачей курсовой работы является создание эффективной компоновки теплогенерирующего агрегата из отдельных его частей.

Описание конструкции котла и принимаемой компоновки

Паровой котел ДКВР-6,5 имеет унифицированный верхний и нижний барабаны с внутренним диаметром 1000 мм с толщиной стенок 13 мм и расстоянием между ними 2750 мм, а также боковые экраны и два конвективных пучка. Диаметр и толщина стенки экранных и кипятильных труб Æ51×2,5 мм. Диаметр и толщина стенки коллекторов экранов Æ219×8 мм.

Шаг труб боковых экранов в топке и камере догорания 80 мм. Шаг труб заднего экрана в камере догорания и фестоне 110 мм. Шаг кипятильных труб по длине котла 100 мм, по ширине котла – 110 мм. Боковые стены топочной камеры экранированы, фронтовая и задняя стены выполнены из огнеупорного кирпича (без экранов). С правой стороны задней стенки топочной камеры котлов имеется окно, через которое продукты сгорания поступают в камеру догорания и далее в конвективный пучок. Трубы конвективного пучка, развальцованные в нижнем и верхнем барабанах. В конвективном пучке разворот газов осуществляется в горизонтальной плоскости при помощи шамотной и чугунной перегородок. Боковые экраны и крайние боковые ряды труб конвективного пучка имеют общий нижний коллектор. В котлах применены схемы одноступенчатого испарения. Питательная вода из экономайзера подается в верхний барабан под уровень воды по перфорированной трубе. В нижний барабан котловая вода опускается по задним трубам конвективного пучка. Передние трубы конвективного пучка являются испарительными. Из нижнего барабана вода по перепускным трубам поступает в камеры левого и правого экранов. Кроме того, котловая вода из верхнего барабана по опускным стоякам, расположенным на фронте котла, поступает в нижние коллекторы боковых экранов. Пароводяная смесь выходит из испарительных труб в верхний барабан, где происходит барботаж пара через слой воды. Пар, отсепарированный в паровом пространстве барабана, проходит через пароприемный дырчатый потолок, установленный на расстоянии 50 мм от верхней образующей барабана, и направляется в паропровод. Боковые стены котлов закрыты натрубной обмуровкой, состоящей из слоя шамотобетона толщиной 25 мм по сетке из нескольких слоев изоляционных плит толщиной около 100 мм. Котлы оборудуются системой возврата уноса и острым дутьем. Унос, оседающий в четырех зольниках котла, возвращается в топку при помощи эжекторов и вводится в топочную камеру на высоте 400 мм от решетки. Смесительные трубы возврата уноса выполнены прямыми, без поворотов, что обеспечивает надежную работу систем. Воздух острого дутья вводится в топку через заднюю стенку. Сопла установлены на высоте 500мм от уровня колосникового полотна.

Выбор вспомогательной поверхности нагрева

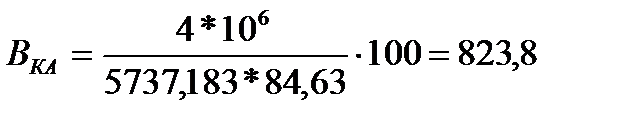

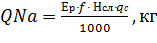

Принимаем к установке в качестве вспомогательной поверхности нагрева – водяной экономайзер, чугунный, ребристый, некипящего типа системы ВТИ. В настоящее время изготавливают только один тип водяных чугунных экономайзеров – водяные экономайзеры системы Всесоюзного теплотехнического института. Их собирают из чугунных ребристых труб различной длины, соединяемых между собой специальными фасонными частями – калачами. Ребристые трубы устанавливают с целью увеличения площади поверхности нагрева и уменьшения габаритных размеров экономайзеров. Конечная температура воды на выходе из чугунных экономайзеров должна быть ниже температуры кипения в котле по крайней мере на 20 градусов, чтобы не происходило разрушения чугуна. Температуру дымовых газов на выходе из экономайзера принимаем равной 180 градусов для того, чтобы не образовывался конденсат (т.к. температура воды в трубках больше), который бы реагировал с сернистым газом, образуя кислоту, разрушающую трубки. Определение расхода топлива Расход топлива определяется по формуле:

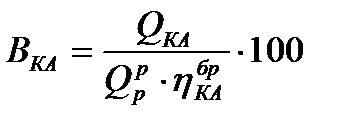

где QКА =4*106– теплопроизводительность КА ДКВр-6,5, кВт:

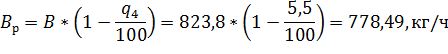

Расчетный расход топлива:

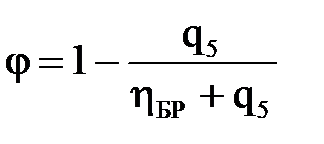

Определяем коэффициент сохранения теплоты, по формуле:

4. Тепловой и конструктивный расчёт водяного экономайзера. Расчет тепловой схемы ТГУ Расчет на зимний период. Расход теплоты на отопление и вентиляцию (по заданию): Qо.в.=45 ГДж/ч Расход теплоты на ГВС(по заданию): Qгвс=4,8 ГДж/ч. Расход теплоты на (бойлерную) сетевые теплообменники вычисляется по формуле: Qб= Qо.в+ Qгвс, ГДж/с (18) Qб=45+4,8=55 ГДж/ч. Параметры пара, поступающего (в бойлерную) на сетевые теплообменники: а) давление насыщенного водяного пара (абс.) Рб принимаем по табл.3.1[1] равным 0,7 МПа. б) энтальпия: hx=h’+r∙x,кДж/кг (19) hx=2764,1 кДж/кг Параметры конденсата пара (из бойлерной) на выходе из сетевых подогревателей:

Расход пара на (бойлерную) сетевые теплообменники вычисляется по формуле: Dб=Qб/(hх-hк),т/ч (20) Dб=55∙10006/(2764,1-398,05)=23,25 т/ч Количество конденсата после (бойлерной) сетевых подогревателей: Gб=Dб= 23,25 т/ч Температура в подающей линии тепловой сети (по заданию): t1=110⁰С Температура в обратной линии тепловой сети (по заданию): t2=70⁰С Расход сетевой воды вычисляется по формуле: Gсети=Qб/4,19∙(t1-t2),т/ч(21) Gсети=55∙10006/4,19∙(110-70)=328,16 т/ч Расход воды на подпитку тепловой сети рассчитываем по формуле: Gподп=0,015∙Gсети,т/ч (22) Gподп=0,015∙328,16=4,92 т/ч Расход технологическими потребителями (по заданию): Dтех=4,8 т/ч Количество возвращаемого конденсата от технологических потребителей: G1тех=0,01∙m∙Dтех,т/ч (23) где m- процент возврата конденсата, принимается по заданию; m=85%; G1тех=0,01∙85∙4,8=4,08 т/ч Количество конденсата, теряемое технологическими потребителями, вычисляется по формуле: G2тех=[(100-m)/100]∙Dтех,т/ч (24) G2тех=[(100-85)/100]∙4,8=0,72 т/ч Емкость конденсатного бака: Vк.б. =G1тех /2, м3 (24.1) Vк.б.=4,08/2= 2,04 Расход пара на технологические нужды и на сетевые (подогреватели) теплообменники: D=Dб+Dтех,т/ч (25) Dд+Dс=0,02∙D,т/ч (26) D=23,25+4,8=28,05 т/ч Dд+Dс=0,09∙28,05=2,52 т/ч Внутрикотельные потери пара вычисляются по формуле: Dпот=0,02∙D,т/ч (27) Dпот= 0,02∙28,05=0,561 т/ч Предварительная суммарная (нагрузка на котельную) паропроизводительность котельной установки: Dсум=D+(Dд+Dс)+Dпот,т/ч (28) Dсум=28,05+2,52+0,561=31,13 т/ч

Установленная максимальная паропроизводительность котельной установки: Dку=D1КА∙zка, т/ч (29) Из формулы выражаем необходимое количество котлов: Zк.а=Dку/D1КА(29.1) Zк.а=31,13/6,5=4,79=5 котлов (зима)

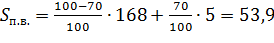

Расчет процента непрерывной продувки: Для этого необходимо знать, из какого источника берется вода - сухой остаток: 168 -щелочность: 1,9 -общая жесткость: 2,5 -содержание катионов: Са= 34,4 Mg=9,1 Na =4,4

где Sк.в.=3000 мг/л – сухой остаток в котловой воде,

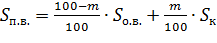

где Sк=5 мг/л; Sо.в.– сухой остаток в исходной воде, принимается по [3].Sо.в =922 мг/л

Так как П>2 %, нужно применять непрерывную и периодическую продувку

Gпр=(5,93/100)∙31,13=1,85 т/ч Энтальпия продувочной воды при давлении в барабане котла принимается потабл.1 [2] при Pабс=1,4 МПа; hпр=826 кДж/кг = 197,3 ккал/кг. Энтальпия продувочной воды при давлении в расширителе непрерывной продувки принимается по табл. 1[3] при Pабс= 0,12 МПа; h’с=435,316 кДж/кг = 103,894 ккал/кг. Энтальпия пара при давлении в расширителе непрерывной продувки принимается по табл. 1 [2]; h”х.пр.=2683,78кДж/кг = 640,52 ккал/кг. Степень сухости пара х, выходящего из расширителя непрерывной продувки принимается равным 0,98. Количество пара на выходе из расширителя непрерывной продувки рассчитывается по формуле: Dпр=Gпр∙(hпр-h’с)/х∙(h”х.пр-h’с), т/ч (32) Dпр=1,85∙(197,3-103,89)/0,98∙(640,52-103,89)=0,328 т/ч Количество воды из расширителя непрерывной продувки вычисляется по формуле: G”пр=Gпр-Dпр, т/ч (33) G”пр=1,85-0,328=1,522 т/ч Количество воды на питание котлоагрегатов рассчитывается по формуле: Gпит=Dку-Gпр, т/ч (34) Gпит=31,13-1,522=29,608 т/ч Количество воды на выходе из деаэратора питательной воды котельной установки рассчитывается по формуле: Gд=Gпит+Gподп,т/ч (35) Gд=29,608+4,92=34,53 т/ч Выпар из деаэратора питательной воды Dвып=0,004∙Gд=0,004∙34,53=0,138 т/ч (35.1) Количество воды на хим.водообработку рассчитывается по формуле: Gхво=G2тех+G”пр+Gподп+Dпот+Dвып, т/ч (36) Gхво=1,44+1,522+1,85+4,92+0,51+0,138=10,431 т/ч Расход сырой воды на водоподготовку вычисляем по формуле: Gсв=к∙Gхво,т/ч (37) где к- коэффициент, учитывающий расход воды на собственные нужды водоподготовки, из расчета водоподготовки; к=1,1 Gсв=1,1∙10,431=1,474 т/ч

Температуру сырой воды t1 на входе в котельную принимаем равной 7⁰С, а температуру сырой воды на выходе из подогревателя t2 принимаем равной 40⁰С t2=7+[G”пр∙(tд-tз)]/Gзимсв=7+[0,7∙(104-40)]/1,474=15,49⁰С Расход пара на подогрев сырой воды вычисляем по формуле: Dс=[Gсв∙4,19∙(t2-t1)]/(hх”-h’k),т/ч (38) Dс=[4,12∙4,19∙(17,87-7)]/(2683,78-694,0)=0,09 т/ч Температура умягченной воды после охладителя выпара вычисляется по формуле: t4=t3+(Dвып∙(h”вып-h’вып))/4,19∙Gхво,⁰С (39) h’вып - энтальпия конденсата после охладителя выпара, принимаем по [2] при Рабс=0,12 МПа; h’вып=103,894 кДж/кг. t4=40+((0,07∙(2683,78-435,316))/4,19∙4,12=49,12⁰С Расход пара на деаэратор питательной воды: Dд=(4,19∙Gд∙t”д+ Dвып∙hпр- Gб∙tк∙4,19- Gс∙ hк- Gхво∙4,19∙t4-4,19∙G1тех∙tк)/h”вып, т/ч (40) Dд=(4,19∙18,352∙104+0,07∙2683,73-9,3∙95∙4,19-0,7∙640,52)/2683,78-(3,7454∙49,12+4,08∙70,66)/2683,78=2,4 т/ч Фактический расход пара на деаэрацию питательной воды и подогрев сырой воды: Dд+Dc=2,4+0,09=2,49 т/ч Полная паропроизводительность котельной установки (нагрузка на котельную уточненная) рассчитывается по формуле: Dрасчсум=D+(Dд+Dc)+Dпот,т/ч (41) Dрасчсум=14,1+2,49+0,282=16,9 т/ч Расчет на летний период. Расход теплоты на ГВС(по заданию): Qгвс=4,8 ГДж/с. Расход теплоты на (бойлерную) сетевые теплообменники вычисляется по формуле: Qб=Qгвс,ГДж/с (42) Qб=4,8 ГДж/с Параметры пара, поступающего (в бойлерную) на сетевые теплообменники: а) давление насыщенного водяного пара (абс.) Рб принимаем по табл.3.1[1] равным 0,7 МПа. б) энтальпия: hx=h’+r∙x, кДж/кг hx=2764,1 кДж/кг Параметры конденсата пара (из бойлерной) на выходе из сетевых подогревателей: Расход пара на (бойлерную) сетевые теплообменники вычисляется по формуле (20): Dб=4,8∙10006/(2764,1-398,05)=2,1 т/ч Количество конденсата после (бойлерной) сетевых подогревателей: Gб=Dб=2,1 т/ч Температура в подающей линии тепловой сети (по заданию): t1=110⁰С Температура в обратной линии тепловой сети (по заданию): t2=70⁰С Расход сетевой воды вычисляется по формуле (21): Gсети=4,8∙10006/4,19∙(110-70)=28,64 т/ч Расход воды на подпитку тепловой сети рассчитываем по формуле (22): Gподп=0,015∙28,64=0,4296 т/ч Расход технологическими потребителями (по заданию): Dтех=4,8 т/ч Количество возвращаемого конденсата от технологических потребителей вычисляется по формуле (23): G1тех=0,01∙85∙4,8=4,08 т/ч Количество конденсата, теряемое технологическими потребителями, вычисляется по формуле (24): G2тех=[(100-85)/100]∙4,8=0,72 т/ч Расход пара на технологические нужды и на сетевые (подогреватели) теплообменники определяют по формулам (25) и (26): D=2,1+4,8=6,9 т/ч Dд+Dс=0,09∙6,9=0,621 т/ч Внутрикотельные потери пара вычисляются по формуле (27): Dпот= 0,02∙6,9=0,138 т/ч Полная (нагрузка на котельную) паропроизводительность котельной установки определяем по формуле (28): Dсум=6,9+0,621+0,138=7,659 т/ч Находим необходимое количество котлов по формулам (29) и (29.1): Zк.а. = 7,659/6,5 = 1,17=2 котла. Количество продувочной воды (от непрерывной продувки котлов) определяется по формуле (31): Sпит= 0,15∙992+0,85∙5=153,05 мг/л П=[153,05/(3000-153,05)]∙100=5,4 % Так как продувка получилась больше 2%, необходима как непрерывная, так и периодическая продувка. Gпр=(5,4/100)∙7,659=0,414 т/ч Энтальпия продувочной воды при давлении в барабане котла принимается потабл.1 [2] при Pабс=1,4 МПа; hпр=826 кДж/кг. Энтальпия продувочной воды при давлении в расширителе непрерывной продувки принимается по табл. 1[3] при Pабс= 0,12 МПа; h’с=435,316 кДж/кг. Энтальпия пара при давлении в расширителе непрерывной продувки принимается по табл. 1 [2]; h”х.пр.=2683,78кДж/кг. Степень сухости пара х, выходящего из расширителя непрерывной продувки принимается равным 0,98. Количество пара на выходе из расширителя непрерывной продувки рассчитывается по формуле (32): Dпр=0,414∙(826,69-435,316)/0,98∙(2683,78-435,316)=0,074 т/ч Количество воды из расширителя непрерывной продувки вычисляется по формуле (33): G”пр=0,414-0,074=0,34 т/ч Количество воды на питание котлоагрегатов рассчитывается по формуле (34): Gпит=6,9+0,34=7,24 т/ч Количество воды на выходе из деаэратора питательной воды котельной установки рассчитывается по формуле (35): Gд=7,24+0,4296=7,6696 т/ч Выпар из деаэратора питательной воды Dвып=0,004∙Gд=0,004∙7,6696=0,03067 т/ч Производительность водоподготовки рассчитывается по формуле (36): Gхво=0,72+0,34+0,4296+0,138+0,03=1,6576 т/ч Расход сырой воды на водоподготовку вычисляем по формуле (37): Gсв=1,1∙1,6576=1,823 т/ч Температуру сырой воды t1 на входе в котельную принимаем равной 7⁰С, а температуру сырой воды на выходе из подогревателя t2 принимаем равной 40⁰С согласно п.2.3. [3]. t2=7+[G”пр∙(tд-tз)]/Gлетсв=7+[0,34∙(104-40)]/1,82=18,9⁰С Расход пара на подогрев сырой воды вычисляем по формуле (38): Dс=[1,82∙4,19∙(40-18,9)]/(2683,78-694,0)=0,005 т/ч Температура умягченной воды после охладителя выпара вычисляется по формуле (39): t4=40+(0,03∙(2683,78-435,2))/4,19∙1,82=48,8⁰С Расход пара на деаэратор питательной воды определяется по формуле (40): Dд=(4,19∙7,7∙104+0,03∙2683,73-4,8∙95-0,34∙640,52)/2683,78-(1,66∙48,8+4,08∙42,63)/2683,78=1,1т/ч Фактический расход пара на деаэрацию питательной воды и подогрев сырой воды: Dд+Dc=1,1+0,005=1,105 т/ч Полная паропроизводительность котельной установки (нагрузка на котельную уточненная) рассчитывается по формуле (41): Dрасчсум=14,1+1,1015+0,282=15,487 т/ч

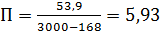

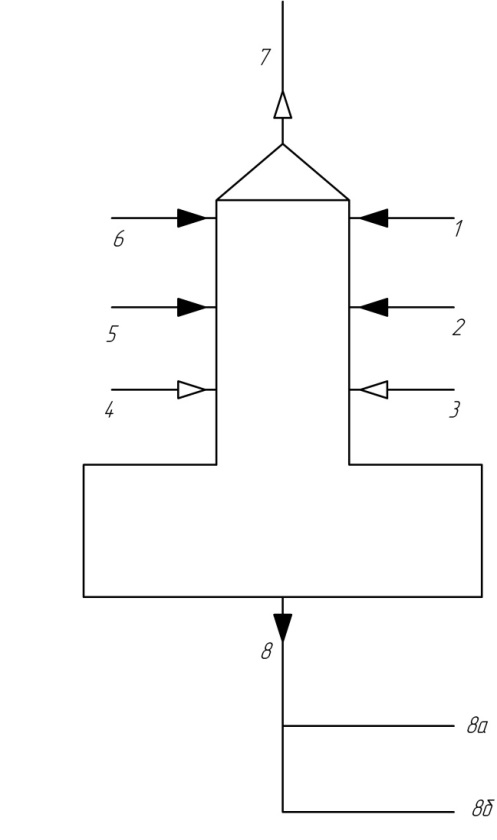

На схеме: 1-Конденсат из бойлерной с параметрами: t=70 0C, Gб=9,3 т/ч 2-Конденсат из пароводяного теплообменника с параметрами: t=70 0C, Gc=Dc=0.7 т/ч 3-Пар вторичного вскипания из расширителя непрерывной продувки с параметрами: P=1,2 атм, h=640.52 ккал/кг, Dпр=0,15 4-пар из паровой гребенки, с искомым параметром Dд и известными параметрами: P=1,2 атм, h=640.52 ккал/кг. 5-конденсат от технологического потребителя с параметрами: t=70 0C, G1тех= 4,08 т/ч 6- вода из ХВО с параметрами: t4=49,120C, Gхво=3,75 т/ч 7-выпар деаэратора с параметрами: P=1,2 атм, h=640.52 ккал/кг, Dвып=0,074 т/ч 8-деаэрированная вода с параметрами: t=104 0C, Gд=18,4 т/ч 8а - вода на экономайзер 8б - вода на подпитку тепловой сети По этим данным составляем тепловой баланс деаэратора: Gб*70+ Gc*70+ Dпр*640.52+ Dд*640.52+ G1тех*70+ Gхво* t4= Dвып*640.52+ Gд*104. Выражая из баланса Dд и подставляя значения, получим:

7.Расчет водоподготовки Натрий-катионирование. Щелочность исходной воды при натрий-катионировании не изменяется. Остаточная общая жесткость воды зависит от качества исходной воды и требований потребителей; более глубокое умягчение воды требует большего расхода соли на регенерацию. Параллельно устанавливают два натрий-катионных фильтра. Второй фильтр включается в работу при регенерации. Расчет натрий-катионированных фильтров заключается в определении их диаметров и подборе фильтров по каталогу завода изготовителя. Хлор-ионирование. Хлор-ионитные фильтры устанавливаются только после натрий-катионитных фильтров первой ступени. В проекте предусматриваем фильтры загружаемые катионитом, а сверху анионитом; анионит снижает щелочность воды. Минимальную необходимую высоту загрузки анионита определяют расчетом, а остальную высоту фильтрующего слоя заполняют катионитом (но не менее чем на 0,5м)

Расчет фильтров 1 ступени. Задаемся нормальной скоростью фильтрования. wприн =10 м/ч. Требуемая площадь фильтрования определяется по формуле: Fнеобх= Gхво/wприн , м2 (43) [3] Fнеобх=3,7454/10=0,37454 м2 Количество принятых фильтров: а= Fнеобх/f, где f-площадь фильтрования принимаемого фильтра, принимаем fÆ700=0,39 м2 а=0,37454/0,39=0,96 (1 фильтр) Уточненная скорость: wуточн = Gхво/(а×f), м/ч wуточн = 3,7454/(1×0,39)=9,6м/ч Количество солей жесткости, удаляемое в натрий-катионитных фильтрах: А=24×Жо×Gхво, г-экв/сут (44) [3] Где Жо- общая жесткость исходной воды, Жо=8,6 г-экв/л; А=24*8,6*3,7454=773,05 г-экв/сут Число регенераций фильтра: nI=А/f×а×Нсл×Ер, рег/сут, (45) [3] где Нсл- высота слоя фильтрующего материала, Нсл=2.5 м Ер- рабочая обменная способность катионита, г-экв/ м2 Ер=aэbNa Еn -0,5qс Жо, г-экв/ м3 (46) [3] где aэ- коэффициент эффективности регенерации, определяемый по табл.5-5 в зависимости от удельного расхода на регенерацию катионита qc, г/г-экв; при qc=180 г/г-экв aэ=0,78; bNa- коэффициент, учитывающий снижение обменной способности катионита, принимается по табл.5-6 в зависимости от отношения (СNa)2/Жо: bNa=0,527; Еп- полная обменная способность катионита, г-экв/ м3 Для катионита КУ-2,8 Еп=1700 г-экв/ м3 0.5- доля умягчения отмывочной воды q-удельный расход воды на отмывку катионита,по табл.5-4[3]. q=6м3/ м3 Ер=0,78×0,527×1700-0,5×6×8,6=673,002 г-экв/ м3 nI=773,05/(2,5×1×673,002×0,39)=1,2 рег/сут (12регенераций в 100 суток) Расход 100%-ной поваренной соли на одну регенерацию фильтра:

Cуточный расход соли на регенерацию фильтра:

Qсут CNa= QcNa*n=118,1*12/100=14,2 кг/сут Расчет фильтров 2 ступени. Задаемся нормальной скоростью фильтрования. wприн =40 м/ч. Требуемая площадь фильтрования определяется по формуле: Fнеобх= Gхво/wприн , м2 Fнеобх=3,7454/40=0,094 м2 Количество принятых фильтров: а= Fнеобх/f, где f-площадь фильтрования принимаемого фильтра, принимаем fÆ450=0,17 м2 по [3 с. 112]

Уточненная скорость: wуточн = Gхво/(а×f), м/ч wуточн = 3,7454/(0,17)=22,03м/ч А=24×0,1×3,7454=8,98 г-экв/сут Число регенераций фильтра: nI=А/f×а×Нсл×Ер, рег/сут, где Нсл- высота слоя анионита, Нсл=2,5 м Ер- рабочая обменная способность анионита,(350г-экв/ м2) nI=8,98/(0,17×1×350×2,5)=0,06 рег/сут (6 регенераций в 10 суток) Расход 100%-ной поваренной соли на одну регенерацию фильтра: QNa=Ер×f× Нсл*qс /1000,кг (49) [3] QNa=350×0,17×2,5*300/1000=44,63 кг/рег Cуточный расход соли на регенерацию фильтра:

Qсут CNa= QcNa*n=44,63*6/10=26,8 кг/сут Подпиточные насосы Насосы подбираются по расходам воды Gподп. зим=1,97 м3/ч Принимаем насос ЦВЦ 2,5-2. Характеристики насоса ЦВЦ 2,5-2

Устанавливаем параллельно два насоса: рабочий и резервный. Для обеспечения необходимого расхода в летний период вокруг насосов устанавливаем обводную линию.

Конденсатные насосы Насосы, перекачивающие конденсат из конденсационных баков, также подбираются по производительности. Количество конденсата: G1тех = 4,08 т/ч. Принимаем 2 насоса КС 12-50 Характеристики насоса КС 12-50

Питательные насосы Подбираем насос ЦНСГ 38-110 Питательных насосов должно быть не менее двух.. Насосы подбираем по расходу питательной воды Gпитзима =16,382 т/ч, Gпитлето =7,24 т/ч Подбираем 1 насос для зимнего и летнего периода. Характеристики насоса ЦНСГ

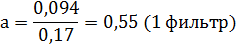

Устанавливаем два насоса, один резервный Подбор дымососов

Рис.6 Устройство дымососа Расход продуктов сгорания:

Расчетное полное давление, которое должен создавать нагнетатель:

Приведенное давление:

принимаем центробежный дымосос ДН10-У с техническими характеристиками: производительность 20,5 м3/ч, давление в режиме отсасывания-225 Па,в режиме подачи- 350 Па, частота вращения – 1000 об/мин, максимальная температура – 250 0С, мощность двигателя – 47 кВт, напряжение – 380 В, масса – 679 кг. Топливоподача. Выбираю схему топливоподачи с помощью вертикально-горизонтального подъемника системы Шевьева [7]. Из приемного бункера 1, расположенного непосредственно в здании котельной, топливо попадает на угледробилку 2, а из нее ссыпается в ковш 3 вертикально-горизонтального подъемника 4. Ковшом, перемещаемым по специальным направляющим лебедкой 5 уголь подается в бункера 6 при котлах, а из них по течкам 7 к механическим забрасывателям топок. Максимальная высота подъема рекомендуется не более 12 м, горизонтальный ход тележки зависит от кол-ва котлов. Принимаем подъемник к емкостью ковша 1 м3, производительностью 32 м3/ч, мощностью 11 кВт, скоростью передвижения ковша 0,5 м/с.

Шлакозолоудаление Для шлакозолоудаления применяем схему при помощи скреперного ковша. Из бункеров котла 1 зола и шлак сбрасываются в скреперный канал 2, в котором при помощи лебедки 3 и системы натяжных тросов 4 перемещаются в ковш 5. Ковш захватывает золу и шлак и по наклонной эстакаде 6 подает их в бункер 7, расположенный на известном расстоянии от котельной (13,5 м). Бункер разгружают в подъезжающие автосамосвалы. Золу и шлак заливают водой непосредственно в зольниках или бункерах, либо в скреперном канале. Бункер 7 оборудован челюстным затвором 8. Заглубление скреперного канала в зависимости от расположения бункеров и их конструкции может составлять 1 – 3 м. Наклонный участок установки расположен под углом 30-350 к горизонту. Скорость перемещения скрепера составляет 0,5 м/с. При емкости ковша 0,5 м3 производительность установки равно 4,5 м3/ч.

Охладитель выпара. Охладителями выпара должны комплектоваться деаэраторы производительностью от 5 до 300 т/ч. Охладитель выпора - ОВА - 2 поверхность 2 м2 общая длина 1200 мм диаметр и толщина стенки корпуса 325 х 6 мм общая высота 562 мм масса сухого 218 кг масса заполненного водой 350 кг

Подбор дефлектора Дефлекторы применяются при отсутствии или недостаточности теплового давления. Они позволяют использовать ветровое давление. Наиболее распространены дефлекторы ЦАГИ.

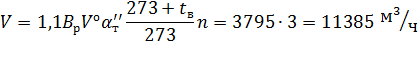

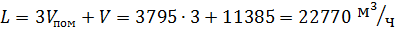

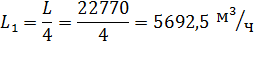

Рис. 7 Дефлектор ЦАГИ Производительность дефлектора ЦАГИ определяем по объему помещения котельной:

Количество воздуха, необходимого для полного сгорания топлива составит:

Так как должен осуществляться трехкратный воздухообмен в помещении, производительность дефлектора составит:

Производительность одного дефлектора составит:

|

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-10; просмотров: 158; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.85.72 (0.358 с.) |

, (11) [1]

, (11) [1] (кг/ч).

(кг/ч).

, %; (30) [3]

, %; (30) [3] , мг/л; (31) [3]

, мг/л; (31) [3] мг/л;

мг/л; %;

%; 6.Составление теплого баланса деаэратора:

6.Составление теплого баланса деаэратора:

(47) [3]

(47) [3]