Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор и обоснование, расчёты полей допусков гладких цилиндрических сопряженийСодержание книги

Поиск на нашем сайте

Содержание Содержание…………………………………………………………………………………….2 1. Расчет посадок гладких цилиндрических сопряжений…………………………………..3 1.1 1.2 2. Расчет калибров для контроля гладких цилиндрических сопряжений………………...6 3.Выбор и обоснование средств измерения………………………………………………...10 4. Выбор и расчет посадок подшипников качения (подшипник 6-306)….……………....14 5. Выбор и расчет шпоночного соединения (вал Ǿ10 мм, длина шпонки l=25 мм, соединение нормальное)……………………………………………………………………..17 6. Расчет посадок резьбовых соединений…………………………………………………..21 6.1. M52 6.2. М22 7. Выбор и обоснование норм точности зубчатого колеса…...…………………………...25 Литература……………………………………………………………….……………………26

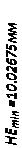

Расчёт калибров для контроля деталей гладких цилиндрических сопряжений 2.1.В качестве примера для расчета калибров выбираем гладкое цилиндрическое сопряжение Ø10H8/s7. Для отверстия Ø10H8 определяем предельные отклонения и размеры по ГОСТ 24853-89: Стандартный допуск IT = 22 мкм; Верхнее отклонение ES =EI+IT=0+22=22 мкм; EI=0 мкм; Предельные размеры отверстия: Dmin = D0 + EI = 10,000 + 0 = 10,000 мм; Dmax =D0 + ES = 10,000 +0,022 = 10,022 мм; Для вала Ø10s7 определяем предельные отклонения и размеры: Стандартный допуск IT = 15 мкм; Верхнее отклонение es = ei+IT=28+15=43 мкм; Нижнее отклонение ei = 28 мкм; Предельные размеры вала: dmin = d0 + ei = 10,000 +0,028 =10,028 мм; dmax = d0 + es = 10,000 +0,043 = 11,043 мм; В соответствии с выбранной схемой расположения полей допусков калибров для контроля отверстия Ø48H7 определяем числовые значения параметров H, Z, Y по ГОСТ 24853-81. H = 2.5 мкм – допуск на изготовление калибров; Z =3 мкм – отклонение середины поля допуска на изготовление проходного калибра; Y = 3 мкм – допустимый выход размера изношенного проходного калибра за границу поля допуска отверстия. 2.2. Определяем предельные размеры рабочих калибров для контроля отверстия Ø10H8: НЕmax = Dmax + H/2 = 10.022+0.0025/2 = 10.02325 мм; НЕmin = D max – H/2 = 10.022 -0.0025/2 = 10.02075 мм;

ПРmax = D min + Z + H/2 = 10.000+0.0033+0.0025/2 =10.004525мм; ПРmin = D min + Z – H/2 = 10.000+0.003-0.0025/2 = 10.00175мм; ПРизн = D min – Y = 10.000-0.003 = 9.997мм; Исполнительный размер проходной стороны ПРисп = ПР max-Н = 10,004525-0,0025 мм Исполнительный размер непроходной стороны НЕисп =НЕ max-Н = 10,02325-0,0025 мм

Рисунок 5 - Схема расположения полей допусков калибров для контроля отверстия Ø10Н8.

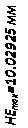

2.4. В соответствии со схемой расположения полей допусков калибров для контроля вала Ø10s7 определяем числовые значения параметров H1, Z1, Y1, Нр по ГОСТ 24853-81: H1 = 2,5 мкм – допуск на изготовление калибров; Z1 = 2 мкм – отклонение середины поля допуска на изготовление проходного калибра; Y1 = 1,5 мкм – допустимый выход размера изношенного проходного калибра за границу поля допуска вала; Нр = 1 мкм – допуск на изготовление контрольного калибра для скобы.

2.5. Определяем предельные размеры рабочих и контрольных калибров для вала Ø10s7:

НЕmax = d min+ H1/2 = 10.028+0,0025/2 =10.02925 мм; НЕmin = d min– H1/2 = 10.028-0,0025/2 = 10.02675мм; ПРmax = d max – Z1 + H1/2 = 10,043- 0,002+0,0025/2 =10.04225мм; ПРmin = d max – Z1 – H1/2 = 10,043- 0,002 - 0,0025/2 =10.03975мм; ПРизн. = d max + Y1 = 10,043 +0,0015= 10.0445мм; К-НЕmax = dmin+Hp/2 = 10.028+0,001/2 =10.0285мм; К-НЕmin = dmin– Hp/2 = 10.028-0,001/2 =10.0275мм; К-ПРmax = dmax – Z1 + Hp/2 = 10.043 -0,0025+0,001/2 =10.041 мм; К-ПРmin = dmax – Z1 – Hp/2 =10.043 -0,0025-0,001/2 =10.04 мм; К-Иmax = dmax + Y1+ Hp/2 = 10.043 +0,0015+0.001/2=10.0495 мм; К-Иmin = dmax + Y1– Hp/2 = 10.043 +0.0015-0,001/2=10.044 мм; К-ПРисп = К-ПРmax-Hр = 10.041-0,001 мм; К-НЕисп = К-НЕmax-Hр = 10.0285-0,001 мм; К-Иисп = К-Иmax-Hр = 10.0495-0,001 мм;

2.7. Выполняем эскизы рабочих калибров для контроля отверстия Ø10Н8 и вала Ø10s7 (рис.7 а, б): а) калибры-пробки – по ГОСТ 14807 – ГОСТ 14826; б) калибры-скобы – по ГОСТ 18358 – ГОСТ 18369.

Рисунок 7 – Эскизы рабочих калибров

Выбор и расчёт точностных параметров зубчатых колёс

Для зубчатого колеса m=3мм, z=44 заданы степени точности по нормам точности: 7-6-6-D. Делительный диаметр зубчатого колеса: d = m · z = 3· 44 = 132 7 – по норме кинематической точности, 6 – по норме плавности, 6 – по норме полноты контакта зубьев. Выбираем показатели контрольного комплекса зубчатого колеса: По нормам кинематической точности задана 7-я степень точности

Fr = 76 мкм

Fp = 63 мкм

FPk = 45 мкм

Fr = 50 мкм

Fc = 40 мкм

FvW = 40 мкм

Fi’’ = 71

По нормам бокового зазора

Ea”s = 22 мкм

Ea”i = TH = 250 мкм

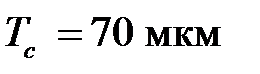

Наименьшее отклонение средней длины общей нормали Ewms=Ewms(I)+ Ewms(II) Ewms-наименьшее отклонение средней длины общей нормали(слагаемое I) для вал-шестерни с внешними зубьями (со знаком минус); Ewms(I)=-40 мкм Ewms-наименьшее отклонение средней длины общей нормали (слагаемое II) для вал-шестерни с внешними зубьями (со знаком минус); Ewms(II)=-11 мкм Ewms=-40+(-11)=-51 мм Tc -допуск на толщину зуба

Twm -допуск на среднюю длину общей нормали Twm = 60 мкм Наибольшее отклонение средней длины общей нормали Tw – допуск на длину общей нормали, Tw = 40 мкм Ewi = Ewms – Twm = -51-60 = -111 мкм Расчёт длины общей нормали: W = W1·m, где W1 – длина общей нормали при m = 3 мм. zn – число охватываемых зубьев zn = 0,111·z + 0,5 = 0,111·44+0,5 = 5,384 ≈ 5. W=

Для проставления в таблицу W= Допуск на радиальное биение вершин зубьев Tr

Допуск на торцевое биение TT

Шероховатость Ra

Допуск параллельности мкм Допуск сносности Т мкм Приборы для контроля параметров зубчатого колеса:

Рис.7.1 Схема межосемера 1-Станина;2,3-Суппорты;4-Ходовой винт;5-Колесо измеряемое; 6-Колесо контролируемое;7-Прибор показывающий. Межосемер относится к станковым приборам и состоит из станины 1, на которой установлены суппорты 2, 3. Суппорт 3 может перемещаться по направляющим станины при вращении маховика ходового винта 4. Суппорт 2 имеет ограниченное перемещение (около 4 мм) и установлен на шариковых направляющих. Под воздействием пружины измерительное колесо 5 находится в двухпрофильном зацеплении с контролируемым колесом 6. Колебания измерительного межосевого расстояния снимаются с показаний прибора 7.

Рис.7.2 Схема нормалимера

Литература [1]-учебно-методическое пособие для студентов инженерно - технических специальностей. В 2 ч. Ч.1/ Б. В. Цитович [и др.]; под ред. Б. В. Цитовича и П. С. Серенкова. – Мн.: БНТУ, 2006.-176 с. [2] – Нормирование точности и технические измерения. Курсовое проектирование: учебно-методическое пособие для студентов инженерно - технических специальностей. В 2 ч. Ч.2/ Б. В. Цитович [и др.]; под ред. Б. В. Цитовича и П. С. Серенкова. – Мн.: БНТУ, 2006.-66 с. [3]– Допуски и посадки: Справочник. В 2-х ч./ В. Д. Мягков, М. А. Палей, А. Б. Романов, В. А. Брагинский. – 6-е изд., перераб. и доп. – Л.: Машиностроение. Ленингр. отд-ние, 1982. –Ч.1. 543 с., ил.

[4]– Допуски и посадки: Справочник. В 2-х ч./ В. Д. Мягков, М. А. Палей, А. Б. Романов, В. А. Брагинский. – 6-е изд., перераб. и доп. – Л.: Машиностроение. Ленингр. отд-ние, 1982. –Ч.1. 448 с., ил. [5] – Взаимозаменяемость, стандартизация и технические измерения: Учебник для втузов/ А. И. Якушев, Л. Н. Воронцов, Н. М. Федотов. – 6-е изд., перераб. и дополн. – М.: Машиностроение, 1986. – 352 с., ил. Используемые ГОСТы: ГОСТ 520-89, ГОСТ 1643-81, ГОСТ 333-79, ГОСТ 14807-ГОСТ 14826, ГОСТ 16093-81, ГОСТ 18358-ГОСТ 18369, ГОСТ 23360-78, ГОСТ 24834-81, ГОСТ 24705-81, ГОСТ 24810, ГОСТ 24853-81, ГОСТ 25346-89, РД 50-98-86.

Содержание Содержание…………………………………………………………………………………….2 1. Расчет посадок гладких цилиндрических сопряжений…………………………………..3 1.1 1.2 2. Расчет калибров для контроля гладких цилиндрических сопряжений………………...6 3.Выбор и обоснование средств измерения………………………………………………...10 4. Выбор и расчет посадок подшипников качения (подшипник 6-306)….……………....14 5. Выбор и расчет шпоночного соединения (вал Ǿ10 мм, длина шпонки l=25 мм, соединение нормальное)……………………………………………………………………..17 6. Расчет посадок резьбовых соединений…………………………………………………..21 6.1. M52 6.2. М22 7. Выбор и обоснование норм точности зубчатого колеса…...…………………………...25 Литература……………………………………………………………….……………………26

Выбор и обоснование, расчёты полей допусков гладких цилиндрических сопряжений

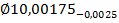

1.1. Сопряжения Ø10H8/s7 1.1.1. Для отверстия Ø10H8 определяем предельные отклонения и размеры по ГОСТ 25346-89: Стандартный допуск IT = 22 мкм= 0,022 мм; Нижнее отклонение EI = 0; Верхнее отклонение ES = IT+EI=0,022+0= +0,022 мм; Предельные размеры отверстия: Dmin = D0 + EI = 10,000 + 0 = 10,000 мм; Dmax =D0 + ES = 10,000 +0,022 = 10,022 мм; 1.1.2. Для вала Ø10s7 определяем предельные отклонения и размеры: Стандартный допуск IT = 15мкм= 0,015 мм; Нижнее отклонение ei = +28 мкм= +0,028 мм; Верхнее отклонение es = IT+ei=0,015+0,028= +0,043 мм; Предельные размеры вала: dmin = d0 + ei = 10,000 +0,028 =10,028 мм; dmax = d0 + es = 10,000 +0,043 = 11,043 мм; 1.1.3. Строим схему расположения полей допусков посадки с натягом Ø10H8/s7:

0 0

Рисунок 1 - Схема расположения полей допусков посадки с натягом сопрягаемых деталей.

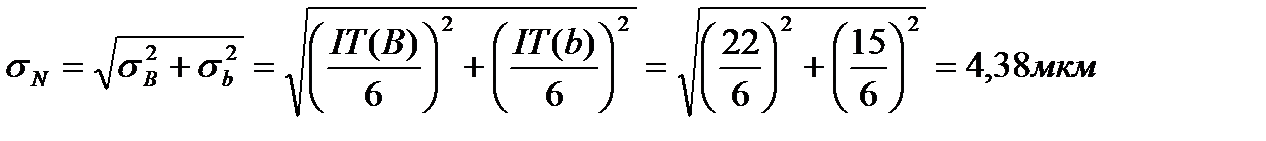

1.1.4. Определяем натяги: N max = d max – D min = 10.043-10.000 = 0,043 мм; Nmin = d min – D max =10.028-10.022 = 0.006 мм; 1.1.5. Определяем средний натяг: Ncp = (Nmax + Nmin)/2 = (0,043 + 0,006)/2 =0,024 мм; 1.1.6. Среднее квадратичное в посадке: 1.1.7. Определяем вероятные натяги: Nmax.вер= 24+ 3×4.38 = 37.14 мкм = 0,037мм; Nmin.вер= 24– 3×4.38 = 10.86 мкм = 0,011 мм;

1.1.8. Строим кривую распределения вероятных зазоров (натягов):

Рисунок 2 – Схема распределения вероятных зазоров и натягов

1.2. Сопряжение Ø120 H6/js6 1.2.1. Для отверстия Ø120H6 определяем предельные отклонения и размеры по ГОСТ 25346-89: Допуск на отверстие IT =22мкм= 0.022 мм; Нижнее отклонение EI =0; Верхнее отклонение ES= IT + EI= 0.022+0 =0.022 мм; Предельные размеры отверстия: Dmin = D0 + EI =120.000+0 =120.000мм; Dmax =D0 + ES = 120.000 +0.022 =120.022мм; 1.2.2.Для вала Ø120js6 определяем предельные отклонения и размеры: Общий допуск IT =22 мкм= 0.022мм; Верхнее отклонение es = Нижнее отклонение ei = -11 мкм= -0.011 мм; Предельные размеры вала: dmin = d0 - ei = 120.000-0,011=119.989мм; dmax = d0 + es = 120.000 + 0.011 = 120.011 мм; 1.2.3.Расчёт предельных размеров деталей сопряжения D cp = (D max + D min)/2 = (120.022 + 120.000)/2 = 120.011мм; d cp = (d max + d min)/2 = (120.011 + 119.989)/2 = 120.000мм; S max = D max – d min = 120.022 – 119.989= 0,033мм; N max = d max – D min = 120.011 – 120.000= 0,011мм; Определяем допуск посадки: T(S, N) = ITD + ITd = 0.022 + 0,022= 0,044мм; 1.2.4. Строим схему расположения полей допусков посадки Ø120H6/js6:

h /HrbRI6vTJWSA5Oq32MBZfakI8+eceiWXZL5JDUcFVlCtUUZHPSmxEeEmwbcV0paNGRJ/Zc1c4IS 9caglGej8Tg6OB3Gk2mOB3ccWR5HmOEIVdJASb+9DMn1PbMLlLyWSY7HTvY9o9GSSvtHEZ18fE63 Hp/u4g8AAAD//wMAUEsDBBQABgAIAAAAIQDl1CrI3QAAAAkBAAAPAAAAZHJzL2Rvd25yZXYueG1s TI/BTsMwEETvSPyDtUjcqA0kFIc4FQJxBbXQStzceJtExOsodpvw9ywnuO1onmZnytXse3HCMXaB DFwvFAikOriOGgMf7y9X9yBisuRsHwgNfGOEVXV+VtrChYnWeNqkRnAIxcIaaFMaCilj3aK3cREG JPYOYfQ2sRwb6UY7cbjv5Y1Sd9LbjvhDawd8arH+2hy9ge3r4XOXqbfm2efDFGYlyWtpzOXF/PgA IuGc/mD4rc/VoeJO+3AkF0VvINPLW0bZyDUIBvKl5i17PnQGsirl/wXVDwAAAP//AwBQSwECLQAU AAYACAAAACEAtoM4kv4AAADhAQAAEwAAAAAAAAAAAAAAAAAAAAAAW0NvbnRlbnRfVHlwZXNdLnht bFBLAQItABQABgAIAAAAIQA4/SH/1gAAAJQBAAALAAAAAAAAAAAAAAAAAC8BAABfcmVscy8ucmVs c1BLAQItABQABgAIAAAAIQDNlERXJgIAAAIEAAAOAAAAAAAAAAAAAAAAAC4CAABkcnMvZTJvRG9j LnhtbFBLAQItABQABgAIAAAAIQDl1CrI3QAAAAkBAAAPAAAAAAAAAAAAAAAAAIAEAABkcnMvZG93 bnJldi54bWxQSwUGAAAAAAQABADzAAAAigUAAAAA " filled="f" stroked="f">

Рисунок 3 - Схема расположения полей допусков переходной посадки сопрягаемых деталей. 1.2.5. Определяем величину математического ожидания появления зазоров (натягов): M(S,N) = Dср – dср = 120.011 -120.000 =0,011мм; 1.1.7. Среднее квадратичное отклонение в посадке: 1.1.8. Определяем вероятные зазоры: Smax.вер= 11+ 3×5.17 = 26.51мrм; S min.вер= 11– 3×5.17 =-4.51мкм;

1.1.9. Определяем вероятность получения зазора и натяга: x = M(S,N)/σS,N=11/5.17 = 2.13 Значение функции Ф(x=2.13) = 0,4821=48.21% P(S) = 0,5 + Ф(x) = 0,5+0,4821 = 0,9821 = 98,21% P(N) = 0,5 – Ф(x) = 0,5-0,4821= 0.179 = 1.79%

1.1.10 Строим кривую распределения вероятных зазоров (натягов):

Рисунок 4 – Схема распределения вероятных зазоров и натягов

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 364; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.224.116 (0.008 с.) |

Ǿ10H8/s7 (посадка с натягом)………….……………………………………………....3

Ǿ10H8/s7 (посадка с натягом)………….……………………………………………....3 3 – 7H/7e6e – посадка с зазором………..………………...……………………..21

3 – 7H/7e6e – посадка с зазором………..………………...……………………..21

2.3.Строим схему расположения полей допусков калибров сопряжения Ø10Н8:

2.3.Строим схему расположения полей допусков калибров сопряжения Ø10Н8:

2.6.Строим схему расположения полей допусков калибров сопряжения Ø10s7:

2.6.Строим схему расположения полей допусков калибров сопряжения Ø10s7:

10Н8 НЕ +22

10Н8 НЕ +22

– допуск на кинематическую погрешность зубчатого колеса

– допуск на кинематическую погрешность зубчатого колеса – допуск на накопленную погрешность шага зубчатого колеса

– допуск на накопленную погрешность шага зубчатого колеса – допуск на накопленную погрешность

– допуск на накопленную погрешность  шагов

шагов – допуск на радиальное биение зубчатого венца

– допуск на радиальное биение зубчатого венца – допуск на колебание длины общей нормали

– допуск на колебание длины общей нормали – допуск на колебание измерительного межосевого расстояния за оборот зубчатого колеса

– допуск на колебание измерительного межосевого расстояния за оборот зубчатого колеса – верхнее предельное отклонение измерительного расстояния

– верхнее предельное отклонение измерительного расстояния – нижнее предельное отклонение измерительного расстояния,

– нижнее предельное отклонение измерительного расстояния,

Fr Tr

Fr Tr  мкм

мкм dFβ /bw TT

dFβ /bw TT

;

; мкм= +0.011мм;

мкм= +0.011мм;

;

;