Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет фланцевых соединений.Содержание книги Поиск на нашем сайте

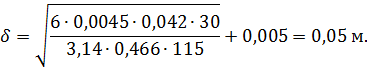

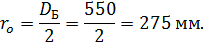

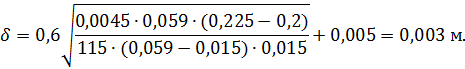

Принимаем крышку аппарата литую, выполненную совместно с фланцем. Толщину стенки принимаем равной толщине днища аппарата δК = 8 мм. Определяем толщину круглого литого фланца:

где

а - расстояние от центра болтового отверстия до стенки отбортовки; Z = 30 – число болтов на фланце;

С = 0,005 м – конструктивная прибавка.

Рис. 6.1 Схема к расчету опасного сечения литого фланца

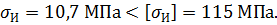

Опасными сечениями в литом фланце являются АВ и АС (по выточке). Напряжение

где

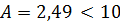

Принимаем условно

Условие прочности выполняется. Сечение АС

Проверяем фланцевое соединение на плотность:

К цилиндрической части аппарата фланец привариваем. Определяем толщину круглого приварного фланца:

где β = 0,6 – коэффициент для фланцев с прокладками, занимающими часть торцовой поверхности и испытывающими напряжения изгиба от предварительной затяжки болтов.

Принимаем Расчет укрепляющих элементов стенки аппарата, ослабленной Отверстиями. Вырезы для многих отверстий не требует укрепления в виде усиления их толстостенных штуцерами или накладным кольцом, если при заданном диаметре ослабление стенки сосуда полностью компенсируется общим утолщением ее с учета технологических, эксплуатационных и других требований. Рассчитываем отверстие для выхода продукта. Рассчитываем стенку патрубка. Для патрубка выбираем стальную бесшовную холоднодеформируемую трубу из стали 20, для которой предел прочности [σ] = 420 МПа. Коэффициент запаса прочности К = 3,8. Определяем допускаемые напряжения:

Принимаем Определяем расчетный коэффициент:

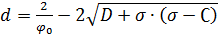

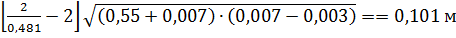

Определяем допустимый наибольший диаметр не укрепленного днища отверстия:

Следовательно, отверстие в днище рубашки необходимо укреплять. Определяем размеры укреплений:

Определяем диаметр отверстия в днище корпуса аппарата:

Следовательно, в укреплении отверстия нет необходимости. Рассчитываем отверстия для выхода пара. Рассчитываем стенку патрубка.

Принимаем Определяем расчетный коэффициент:

Определяем допустимый наибольший диаметр неукрепленного отверстия в рубашке аппарата:

Следовательно, в укреплении отверстий в рубашке аппарата нет необходимости. Рассчитываем стенку патрубка для выхода конденсата:

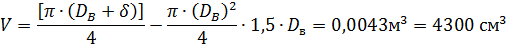

Принимаем Расчет опор аппарата. Определяем массу теплообменного аппарата. Обьем цилиндрической части корпуса:

Масса цилиндрической части корпуса:

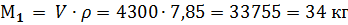

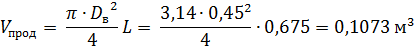

Определяем объём цилиндрической части рубашки:

Масса цилиндрической части рубашки:

Определяем объём сферической крышки:

Масса сферической крышки:

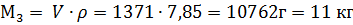

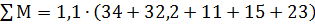

Массу днищ эллиптических определяем по справочной литературе. Масса днища корпуса Масса днища рубашки Масса всех остальных частей экстрактора принимаем в размере 10 % от суммарной массы всех ранее найденных составных частей аппарата.

Определяем массу продукта, находящего внутри экстрактора. Объём продукта принимаем в размере 75 % от внутреннего объёма экстрактора.

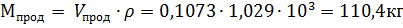

Продукт – молоко цельное, его плотность Масса продукта:

Масса аппарата вместе с продуктом:

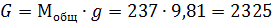

Определяем вес аппарата вместе с продуктом:

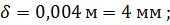

Определяем толщину ребра опоры теплообменного аппарата:

где

а = 100 мм = 0,1 м – вылет полета; z = 2 количество опор; G = 0,0032 МН – вес аппарата; Принимаем Определяем гибкость ребра:

Находим коэффициент уменьшения:

Список использованной литературы 1. Соколов В.И. Основы расчета и конструирование машин и аппаратов пищевых производств. – 2-е изд., перераб. и доп. – М.: Колос, 1992. 2. Михалев М.Ф. Расчет и конструирование машин и аппаратов химических производств. – Л.: Машиностроение, 1984. 3. Кошелев И.В. Методические указания по курсу «Расчет и конструирование пищевых машин». – М.: Изд-во МТИПП, 1985. 4. Азамаров Б.М. Технологическое оборудование пищевых производств. – М.: Агропромиздат, 1988.

5. Дитрих Я. Проектирование и конструирование. Системный подход. – М.: МИР, 1981. 6. Остриков А.Н. Практикум по курсу: «Расчет и конструирование машин и аппаратов пищевых производств». Воронеж, 1997. 7. Харламов С.В. Конструирование технологических машин пищевых производств.- Л.: Машиностроение. 1979. 8. ГОСТы 24755-81. Сосуды и аппараты. Нормы и методы расчета на прочность. ГОСТ 14249-80. Сосуды и аппараты. Нормы и методы расчета на прочность укреплений отверстий.

|

||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 406; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.4.50 (0.01 с.) |

- расчетное усилие на один болт;

- расчетное усилие на один болт;

– диаметр окружности и сопряжения днища с фланцем (опасное сечение);

– диаметр окружности и сопряжения днища с фланцем (опасное сечение);

, возникающее от изгиба в сечении АВ, проверяем по формуле:

, возникающее от изгиба в сечении АВ, проверяем по формуле:

– условие выполняется.

– условие выполняется.

– коэффициент, учитывающий сварной шов.

– коэффициент, учитывающий сварной шов. – внутренний диаметр патрубка.

– внутренний диаметр патрубка.

.

.

– радиус кривизны в вершине эллиптического днища рубашки.

– радиус кривизны в вершине эллиптического днища рубашки. 5.

5. =

=

=2

=2  = 0,148 м - наружный диаметр укрепляющего кольца:

= 0,148 м - наружный диаметр укрепляющего кольца: =2

=2

=2

=2  450 = 900мм =0,9 м;

450 = 900мм =0,9 м; =

=

=

=  .

. =80 мм = 0,08 м – внутренний диаметр патрубка.

=80 мм = 0,08 м – внутренний диаметр патрубка. =

=  = 0,00029 = 0,29 мм

= 0,00029 = 0,29 мм .

.

=

=

=

=  = 0,000128м = 0,128 мм

= 0,000128м = 0,128 мм

=

=  = 35 см

= 35 см = 1372

= 1372

= 15 кг.

= 15 кг. = 23 кг

= 23 кг

= 126,7 кг

= 126,7 кг

H

H = 0,0008 м

= 0,0008 м

= 80 Мпа – допускаемое напряжения на сжатие;

= 80 Мпа – допускаемое напряжения на сжатие;

= 135,1

= 135,1 0,462.

0,462.