Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Физико - химические процессы, протекающие при изготовлении пороховой массы и переработке ее в ПорохСодержание книги

Поиск на нашем сайте

Физико-химические процессы, проходящие при варке пороховой массы

Технологические процессы в производстве баллиститных порохов представляют собой совмещение одновременно протекающих и взаимосвязанных физико-химических и физико-механических процессов. Фаза изготовления пороховой массы одна из важнейших в производстве пороха. Цель этой фазы - получение однородной пороховой массы, что достигается обеспечением точной дозировки всех компонентов, входящих в состав пороха, равномерным распределением их и обеспечением прочной связи с волокном нитроцеллюлозы. Изготовление пороховой массы независимо от способа производства пороха складывается из следующих основных операций: - подготовка и дозировка компонентов; - смешение компонентов пороховой массы в воде; - усреднение компонентов в пороховой массе, созревание ее и формирование пороховых смесей; - отжима пороховой массы от воды; - усреднение пороховой массы. Первой задачей фазы изготовления пороховой массы является обеспечение точной дозировки. Дозировать компоненты необходимо со значительно большей точностью, чем допуск по ТУ, так как отклонения возможны не только за счет дозировки, но и за счет различного содержания азота в коллоксилине. Второй задачей, которая должна быть решена на фазе приготовления пороховой массы, является обеспечение равномерного распределения компонентов массы и прочной связи между собой. От равномерности распределения компонентов зависит однообразие физико-химических и баллистических свойств готового пороха, скоростей горения, механическая прочность порохов и их физическая устойчивость. Однако, распределить равномерно компоненты очень трудно, так как они резко отличаются по физическим и химическим свойствам, по сродству к нитроцеллюлозе и удельному весу. Для того, чтобы понять, отчего будет зависеть однородность получаемой массы, Рассмотрим процессы, проходящие при смешении ее компонентов. Для смешения нитроглицерина с нитроцеллюлозой в воде изобразим:

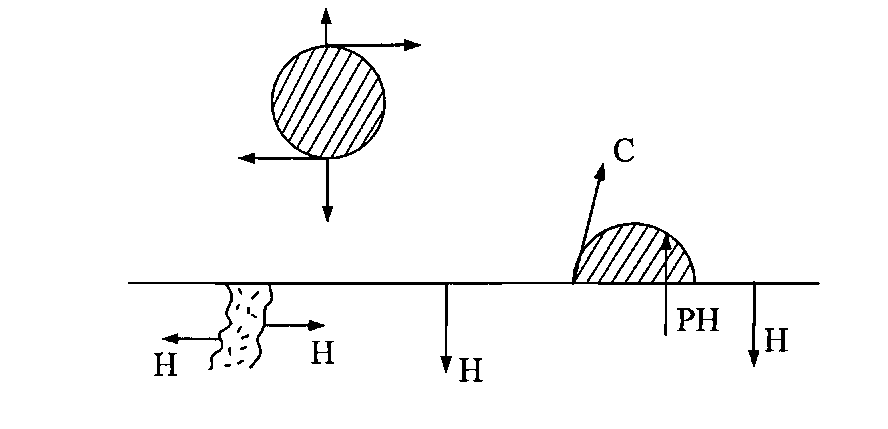

Рисунок 2.1 Схема смешения НГЦ с водой Р - растворение НГЦ в воде; С - смачивание поверхности НЦ нитроглицерином; Н-сорбция НГЦ и набухание НЦ в НГЦ; РН - растворение НЦ в НГЦ.

До ввода НГЦ все волокна НЦ смочены водой, вода заполняет многочисленную сеть капилляров волокна, объем которых составляет приблизительно 40% объема волокна. Капли НГЦ попав в воду: 1. Начинают в ней растворятся (процесс Р), растворимость НГЦ в воде очень незначительна и составляет приблизительно 0.0016 кг/л при температуре 20 °С; 2. При соприкосновении с поверхностью НЦ смачивает ее, вытесняя воду (процесс С); 3. Молекулы НГЦ, образующиеся в воде при ее растворении, собираются поверхностью НЦ, а затем диффундируют в межпачечные и межмолекулярные пространства, вызывая набухание НЦ (процесс Н), при этом концентрация НГЦ убывает, и растворяются новые порции капиллярно-жидкого НГЦ. Процесс диффузии НГЦ в межструктурное пространство представляет собой структурную пластификацию НЦ. Таким образом, процессы взаимодействия НГЦ с НЦ в воде очень многообразны, но все они могут быть сведены к процессам смачивания, капиллярной пропитки, набухания или пластификации и перераспределение пластификатора. Рассмотрим несколько подробнее роль каждого из указанных процессов и зависимость их от различных факторов. Процесс смачивания зависит от величины поверхностных натяжений, возникающих на границе раздела фаз, а мерой смачивания является косинус угла смачивания. Процесс смачивания поверхности НЦ пластификаторами можно ставить следующей схемой:

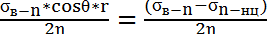

Рисунок 2.2 Схема процесса смачивания поверхности НЦ пластификаторами σв-нц поверхность натяжения на границе раздела вода- НЦ; σn-нц- поверхность натяжения на границе пластификатор - НЦ; σв-n- поверхность натяжения на границе раздела вода - пластификатор; θ - угол смачивания.

При достижения равновесия суммарная сила равна нулю, тогда σ в-нц =σ n-нц +σв-n *cosθ, откуда cosθ = Исследованиями установлено, что НГЦ плохо смачивает волокна коллоксилина, находящиеся в воде (угол смачивания больше 90°). Добавление к нитроглицерину более активных пластификаторов -ДБФ, ДНТ, ДЭГДН, централита, уменьшает поверхность натяжения на границе

нитроцеллюлоза - пластификатор и тем самым улучшает смачивание. Также улучшается смачивание при повышении температуры и вводе поверхностно-активных веществ, уменьшающих поверхностное натяжение на границе нитроглицерин - вода и нитроцеллюлоза -нитроглицерин. Поэтому для улучшения смачивания целесообразно нитроглицерин вводить в смеси с другими пластификаторами (ДБФ, ДНТ, ДЭГДН) централитом, повышать температуру смешения компонентов и вводить поверхностно-активные вещества. После смачивания пластификатором поверхности нитроцеллюлозы, пластификатор поступает в многочисленную сеть капилляров, вытесняя воду. Интенсивность капиллярной пропитки определяется по формуле:

где х - путь, пройденный пластификатором за время r- радиус капилляра; Для ускорения процесса капиллярной пропитки целесообразно понижать поверхностное натяжение на границе пластификатор - нитроцеллюлоза, для этого используют смеси нитроглицерина с ДБФ; ДНТ. - использовать менее вязкие пластификаторы; - увеличить радиус капилляров, для чего целлюлозное сырье подвергать предварительной активации. Температуры выше 23 °С повышать целесообразно, так как на поверхности нитроцеллюлозы образуется набухающий слой, который, препятствует попаданию нитроглицерина в капилляры и поры нитроцеллюлозы (происходит "заплывание" капилляров). Пластификация является диффузионным процессом. Скорость диффузии определяется соотношением:

Vd=

D=

где D - коэффициент диффузии; S - площадь соприкосновения фаз;

Для ускорения процесса диффузии пластификации структурных полимеров необходимо смешение компонентов проводить при повышенных температурах и увеличении площади соприкосновения фаз, для этого нужно диспергировать пластификатор, разрыхлять структуру полимера и применять итенсивное перемешивание. При перемешивании пороховой массы в воде наблюдается перераспределение пластификатора. Выравнивание концентрации нитроглицерина на отдельных волокнах продолжается в течении нескольких часов. Этот процесс ускоряется при температуре 40 - 50°С.

Знание физико-химических процессов, происходящих при варке пороховой массы необходимо для правильного выбора режимов и технологических схем производства пороховой массы. Пороховая масса с фазы варки в виде водной взвеси или после частичного отжима направляется на фазу переработки. Основными задачами фазы переработки являются: - придание пороховой массе определенных физико-механических качеств; - уплотнение и формование пороховых элементов требуемой формы и размеров. Принципиальная схема переработки массы в порох включает следующие операции: - отжим пороховой массы; - вальцевание пороховой массы; - сушка порохового полуфабриката; - формование пороховых элементов требуемой формы и размеров; - резку и предварительную разбраковку пороха. Перед переработкой пороховой массы в порох необходимо отжать пороховую массу от воды на отжимном аппарате, так как при влажности массы около 40% не удается получить полотно, которое удерживалось бы на вальцах. В процессе отжима с повышением температуры вязкость и поверхностное натяжение воды уменьшается, что благоприятно сказывается на результатах процесса переработки. При отжиме происходит: - вытеснение воды из пороховой массы; - уплотнение пороховой массы, с последующим измельчением ее в пороховую крошку.

Физико-химические процессы, проходящие при вальцевании пороховой массы

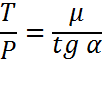

Для получения качественных пороховых трубок, обеспечивающих однообразное горение, в пороховой массе перед прессованием должны пройти более глубоко процессы пластификации, что достигается при пластификации. Таким образом, основной задачей процесса вальцевания является сообщение пороховой массе определенных физико-химических свойств, допускающих прессование. С этой целью в процессе вальцевания при воздействии высокой температуры и давления из пороховой массы удаляется оставшаяся вода и проводится пластификация нитроцеллюлозы с одновременным уплотнением и повышением однородности пороховой массы. Пороховая масса вальцуется на горизонтальных вальцах. Пороховая мacca загружается в щель между валками, вращающихся навстречу друг с одинаковой скоростью и обогреваемые водой до температуры 85-95°C В результате высокой температуры, давление между валками и интенсивного перемешивания с перетиранием вода удаляется, ускоряются процессы пластификации, после чего из пороховой массы получается полотно. Удаление воды, то есть решение первой задачи вальцевания, достигается в результате высокой температуры и малого зазора между валками 0.0002 - 0.0003 м. Получающееся тонкое полотно имеет большую поверхность, что ускоряет процесс удаления воды. Этому также способствует интенсивное перемешивание пороховой массы на вальцах, увеличивающие диффузию влаги к поверхности из толщины порохового полотна. Чем меньше остается влаги в пороховом полотне, тем ее труднее удалить, поэтому для получения требуемой влажности (около 1%) необходимо вальцевать пороховую массу достаточно длительное время. Целью вальцевания пороховой массы является не только сушка, но также пластификация, гомогенизация и уплотнение. При повышенных температурах ускоряется процесс набухания нитроцеллюлозы в пластификаторах, при этом связь между элементами структуры и макромолекулами ослабевает и под действием давления происходит уплотнение пластифицированной целлюлозы, ликвидируются микро- и макро-пустоты, в результате образуется порох, горящий закономерно параллельными слоями. Исследованиями установлено, что в процессе вальцевания плотность порохового полотна растет, причем изменение плотности зависит от начальной влажности пороховой массы, температуры и времени вальцевания. Поспешное уплотнение вальцуемой пороховой массы приводит к изменению ее физико-механических свойств. Масса в процессе вальцевания все время увеличивает сопротивление продавливанию ее через зазор между валками и требует для этого непрерывных затрат энергии. Энергия при вальцевании также затрачивается на высокоэластичные и пластические деформации, которые меняются в связи с изменением ее структуры. Исследования показали, что основные процессы пластификации и уплотнения пороха происходят в первый период вальцевания до содержания влаги в массе 2-3%. Во второй период вальцевания эти процессы продолжаются, но проходят менее интенсивно, однако при этом развиваются побочные химические процессы, выражающиеся: - в термическом и гидролитическом разложении нитроцеллюлозы и нитроэфиров; - в окислительных процессах, сопровождающихся деструкцией нитроцеллюлозы. О химических процессах, проходящих при вальцевании судят по уменьшению содержания азота в нитроцеллюлозе (термическом разложении нитроцеллюлозы), по увеличению содержания карбоксильных групп (окисление нитроцеллюлозы) и по уменьшению ее вязкости (деструкция) при окислении и термическом разложении. Химические процессы, проходящие при вальцевании очень нежелательны, так как они вызывают увеличение неоднородности системы, уменьшение механической прочности пороха в результате деструкции нитроцеллюлозы и повышают опасность переработки пороховой массы, так как тепло, выделяемое при окислении, может вызвать загорание пороха. Теоретическим расчетом показано, что производительность вальцев зависит от отношения силы Т, втискивающей массу между валками к силе Р, выталкивающей массу. Это отношение пропорционально коэффициенту внешнего трения μ и обратно пропорционально углу захвата α:

Для повышения коэффициента внешнего трения увеличивают шероховатость поверхности валков. Коэффициент внешнего трения увеличивается также с уменьшением влажности пороховой массы (так как влага, в данном случае, выполняет, роль смазки), с введением в состав

пороха твердых минеральных добавок, с увеличением содержания коллоксилина и с применением менее активных пластификаторов. Однако, значительное увеличения коэффициента внешнего трения может привести к разогреву пороховой массы и ее загоранию. Более безопасно увеличивать производительность вальцев уменьшением угла захвата массы. Угол захвата уменьшается увеличением диаметра валков вальцев, с увеличением зазора между валками и с уменьшением размера частиц загружаемой пороховой массы. Также установлено, что производительность вальцев находится в прямой зависимости от числа оборотов валков и от температуры их поверхностей, от температуры загружаемой пороховой массы, зрелости пороховой массы (полноты пластификации). Таким образом, для увеличения производительности вальцев без изменения их конструкции целесообразно: - измельчать пороховую крошку; - вводить ее в подогретом виде; - уменьшать влажность и увеличивать зрелость пороховой массы в процессе изготовления; - увеличивать зазор, число оборотов и температуру валков, но в ограниченных пределах, исключающих загорание массы. При вальцевании пороховой массы часто бывают случаи загорания полотна, что является следствием накопления тепла в пороховом полотне, которое приводит к термическому разложению пороха и быстрому нагреванию его (так как обладает низкой теплопроводностью) до температуры воспламенения. Термическое разложение пороха и его загорание могут быть местными, но затем они приводят к общему загоранию, и происходит вспышка пороха. Вспышки пороха, при вальцевании, могут быть обусловлены следующими причинами: - повышение внешнего трения пороховой массы о поверхность валков, что возможно при уменьшении температуры порохового полотна, или поверхности валков, при введении в состав пороха твердых частиц (кристаллов солей, окислов металлов, песка, окалины, железа и т.д.); - при уменьшении влаги в пороховом полотне; - при увеличении шероховатости поверхности валков; - повышением внутреннего трения пороховой массы при уменьшении содержания нитроцеллюлозы в составе пороха, введение добавок, вызывающих структурирование нитроцеллюлозы, применение менее

активных пластификаторов, снижение температуры вальцевания; - развитием окислительных процессов при длительном вальцевании пороховой массы или при введении в ее состав окислителей; - капсюляцией пузырьков воздуха в пороховом полотне (особенно при упругой массе) и адиабатическом сжатии этого воздуха, насыщенного парами нитроглицерина, в результате которого возможен местный перегрев пороховой массы; - неисправность оборудования и нарушением технологических режимов переработки - высокая или низкая температура воды, обогревающего валка, недостаточное или избыточное количество загружаемой пороховой массы, попадание пороховых элементов под трущиеся части, попадание между валками посторонних предметов (гаек, гвоздей, болтов, песка и др.). Для уменьшения числа вспышек на вальцах принимаются следующие меры: - вводят в состав пороха технологические добавки, снижающие внешнее трение (вазелиновое масло, стеарат цинка и др.); - вальцуют пороховую массу до влажности около 2.5%, затем пороховой полуфабрикат сушат, при этом уменьшается вероятность возникновения окислительных процессов и чувствительность массы к тепловому импульсу; - создают автоматизированное непрерывное производство, обеспечивающее автоматическое поддержание постоянной температуры, равномерное питание Вальцев пороховой массой и однообразие физико-химических свойств полуфабрикатов [5].

Физико-химические процессы, проходящие при сушке порохового полуфабриката

В готовом порохе по ТУ влажность должна быть не более 0.3%, поэтому перед прессованием пороховая "таблетка" подвергается сушке. После вальцевания влажность полуфабриката составляет 2.5%, при этом вода в основном физико-химическая и в незначительной степени физически связанная, поэтому она трудно удаляется. В готовом же порохе при остаточной влажности менее 1% в основном физико-химическая вода, так как капилляров нет, и она соответствует гигроскопичности пороха. Механизм процесса сушки заключается в перемещении воды внутри материала. Так как влага на поверхности испаряется, то концентрация ее на поверхности меньше чем внутри, и это создает градиент концентраций ΔС. Согласно закону Фика, скорость потока воды i будет пропорциональна этому градиенту: i = -k-ΔC, где k - коэффициент диффузии воды, знак "-" означает, что передача идет в сторону меньшего содержания воды. При одинаковой скорости перемещения потока влаги к поверхности будет тем быстрее, чем меньше толщина материала. Движущей силой перемещения влаги с поверхности в окружающую среду является разность давления пара у поверхности в окружающей среде: W = B·( где W - скорость испарения жидкости со свободной поверхности; В - коэффициент испарения жидкости - количество испаряемой жидкости в единицу времени с единицы поверхности;

Чтобы ускорить испарение воды целесообразно уменьшать парциальное давление пара в окружающей среде При сушки пороха, кроме воды, могут испарятся летучие компоненты, такие как нитроглицерин и другие, что может привести к изменению состава пороха и образованию поверхностной "корочки" -затрудняющей испарение воды. Поэтому сушка должна быть такой, чтобы вода испарялась, а нитроглицерин не испарялся. Пары нитроглицерина тяжелее воды, при медленном движении воздуха они не удаляются от поверхности материала, поэтому сушка проводится в парах нитроглицерина. Исследования показали, что наибольшее влияние на скорость сушки пороха оказывают температура и относительная влажность воздуха. С увеличением температуры воздуха скорость сушки увеличивается. От относительной влажности воздуха скорость сушки находится в более сложной зависимости. Наиболее интенсивно сушка пороха происходит при относительной влажности воздуха равной 20-25%. Увеличение относительной влажности приводит к закономерному понижению скорости сушки, так как повышается. Влага, испаряемая с поверхности "таблетки" предохраняет поверхность от перегрева, вызванного задержкой влаги, поступающей из внутренних слоев, и тем самым, препятствует образованию поверхностной "корочки". С удалением поверхностной влаги "таблетка" начинает прогреваться, при этом поверхностный слой прогревается быстрее, чем внутренние, влага с поверхности быстро удаляется и диффузия влаги из глубины слоев происходит в результате разности концентраций ΔС. Для повышения однообразия свойств полуфабриката было важно, чтобы сушка проходила равномерно по всей пороховой "таблетке". Это достигается при толщине "таблетки" 0.003-0.005 м. и диаметре 0.01-0.012 м. С этой целью в формующих кольцах вальцев непрерывного действия сделаны щелевые отверстия.

Физико-химические процессы, проходящие при формовании пороховых элементов.

Цель прессования, или формования - получение пороховых элементов требуемой плотности, формы, геометрических размеров. После вальцевания пороховой полуфабрикат получается в виде отдельных "таблеток", а необходимо, чтобы из этих "таблеток" образовался монолит, то есть, чтобы была обеспечена аутогезия - слипание, склеивание. Простая аутогезия не может обеспечить получение пороха достаточной прочности. Необходимо, чтобы при формовании наряду со склеиванием проходили процессы течения - сдвиговые процессы в соприкасающихся поверхностях. При этом очень важно чтобы в прессинструментах не было частков, где спрессовывание идет только вследствии аутогезии, то есть, чтобы не было застойных зон. Для обеспечения сдвиговых процессов производят "вытяжку" пороховой массы, то есть передавливают ее из большего объема в меньший. В производстве "вытяжка" массы определяется отношением "живого" сечения изложницы к "живому" сечению втулок, через которые происходит выпрессовывание. Баллиститный порох прессуют под давлением, при температуре 70-80°С. При этом он подвергается деформации. При деформации прилагаемая сила действует против сил взаимодействия молекул. Известно, что при приложении нагрузки, вначале она направлена против упругих сил, возникает другая деформация, которая мгновенна и обратима. Вслед за упругой деформацией для высокомолекулярных тел наблюдается

высокоэластическая деформация, связанная с изменением формы цепных молекул, вследствие движения звеньев цепи или изменения их углов

поворота. Высокоэластическая деформация обратима, но медленна, при этом расстояние между молекул не изменяется, молекулы не теряют взаимную связь. Вслед за высокоэластической деформацией наступает пластическая, характеризующаяся необратимым смещением макромолекул относительно друг друга. Поведение упруговязких тел от отношения времени действия напряжения и времени релаксации. Если время приложения равно или больше времени релаксации, то наблюдается пластическая деформация, если оно меньше, то обратимы упругие или высокоэластические деформации. В баллиститных порохах при действии силы могут одновременно развиваться упругие, высокоэластические, и пластические деформации, так как нитроцеллюлоза полидисперсна, но при разных условиях может преобладать тот или иной вид деформации. После прессования баллиститного пороха при больших нагрузках размер пороховых элементов увеличивается, происходит присадка, то есть диаметр пороховых трубок больше, чем диаметр формующих втулок. Поэтому необходимо иметь определенное отношение, длинны втулки к ее диаметру, и учитывать скорость прессования. Так как баллиститный порох прессуется при высокой температуре, то при охлаждении диаметр изделий изменяется (уменьшается), то есть наблюдается усадка пороха. При прессовании баллиститного пороха необходимо прикладывать большие усилия, которые направлены против сил внутреннего и внешнего трения. Общее давление прессования Робщ через цилиндрическую втулку складывается из суммы потерь давления на внутреннее трение пороха, связанное с его вязкостью

Следовательно, для того, чтобы началось прессование необходимо достичь определенного уровня давления. Основными характеристиками, обеспечивающими нормальное течение пороховой массы и получение качественных изделий являются величины внешнего и внутреннего трения, которые предопределяют технологичность пороховой массы. Отношение сил внутреннего трения

Чтобы повысить значение

Уменьшение силы внешнего трения достигается вводом в состав пороха технологических добавок, а также полировкой поверхности прессинструмента. Таким образом, при прессовании баллиститного пороха проходят следующие основные физико-химические процессы: - под действием давления и температуры происходит ориентация и выпрямление макромолекул нитроцеллюлозы вдоль оси прессования; - под действием давления происходит дальнейшее уплотнение массы и ее гомогенизация; - под действием температуры при длительном прессовании возможно прохождение вредных химических процессов.

Выбор метода производства В настоящее время существуют два способа изготовления пороховой массы - полунепрерывный и непрерывный. По непрерывному способу изготовления пороховой массы начинают с подготовки и дозировки компонентов, входящих в состав. Коллоксилин в смеситель подается в виде коллоксилиноводной взвеси (КВВ) с концентрацией 8-10%, предварительно приготовленной в ажитаторе точной концентрации, при перемешивании механическими мешалками. После заполнения ажитатора КВВ подогревается и одновременно центробежным насосом, по циркуляционному массопроводу, перекачивается в тот же ажитатор. Дозировка КВВ производится при помощи объемно-импульсных дозаторов, из которых определенное количество КВВ поступает в мешатель непрерывного действия. Стеарат цинка вводится в состав пороха в виде суспензии с полиметилсилоксановой жидкостью и индустриальным маслом в баке плавителе. Откуда суспензия насосом-дозатором через переключатель потоков подается в мешатель по обогреваемому трубопроводу. Туда же поступают сыпучие компоненты - углерод, фторопласт и вещество Ц-2, предварительно взвешенные и перемешанные с водой в баке - суспензиаторе. Суспензия двуокиси титана готовится аналогично суспензии централита в аппарате приготовления и транспортирования суспензии -АПТС. Нитроглицерин с помощью объемно-импульсного дозатора подается в аппарат приготовления смеси растворителей АПР-1700, туда же из АПТС подается суспензия централита. Приготовленная смесь пластификаторов при помощи воды инжектором по специальному трубопроводу подается в здание приготовления пороховой массы во второй смеситель. Компоненты пороховой смеси смешиваются в двух последовательно расположенных смесителях, а затем через промежуточный смеситель поступают в смеситель общих партий. При полунепрерывном способе производства подготовка и дозировка остальных компонентов производится путем протирания вручную их через сита и взвешивания на весах всех навесок (в зависимости от процентного содержания компонента в пороховой массе и общей загрузки пороховой массы в варочный котел). Смешивание компонентов пороховой массы производится в аппарате Броунса. Масса из котла сливается в смеситель общих партий. Усреднение пороховой массы производится в смесителе до отжима ее от воды. На анализ пороховая масса отбирается прямо из смесителя. Преимущества непрерывной схемы: - устранен ручной труд по дозировке и транспортировке сырья и полуфабрикатов, а следовательно сокращена потребность в рабочей силе и увеличена производительность труда; - уменьшена вероятность ошибок при дозировке исходных компонентов; - повысилось качество пороховой массы по равномерности распределения компонентов, так как смешение непрерывное, дозировка более точная; - предусмотрена автоматизация технологического процесса с дистанционным управлением позволяющая вывести обслуживающий персонал из взрывоопасного помещения и сократить количество рабочих. Исходя из вышеизложенного, при выборе метода производства пороховой массы непрерывная схема заслуживает большего внимания. Полученную пороховую массу можно переработать в порох баллиститного типа тремя способами: - периодическим;

- полунепрерывным; - непрерывным. Стадия переработки пороховой массы предназначена для отделения массы от воды, ее гомогенизации, уплотнения и получения пороховых элементов требуемой формы и размеров. Периодический способ был создан в довоенные годы и предназначен для изготовления артиллерийских порохов и малогабаритных ракетных топлив. По этому способу переработка пороховой массы начинается на горизонтальных вальцах в несколько прокаток до получения влажности 0,8% и толщиной полотна 1,4-2 мм. Затем пороховое полотно сворачивается и вручную в утепленном мешке переносится в помещение вертикальных вальцев, которые служат для того, чтобы придать полотну равномерную толщину 0,8-1,2 мм. и скатать его в прочный плотный рулон, соответствующий размерам изложницы гидравлического пресса. Перед прессованием пороха полуфабрикат подогревают при температуре 80-90°С в течении 15-30 мин. Во время прессования аппаратчик выходит из кабины и наблюдает за процессом из взрывобезопасного помещения. Выходящие из пресса трубки разрезаются педальным ножом, находящемся в приемной кабине. Недостатки периодической схемы: - большая трудоемкость операции вальцевания; - много межфазных перевозок, так как каждый аппарат находится в отдельном здании; - опасность производства; - большое количество брака (до 20-30%), в основном по воздушным включениям и недопрессовке; - максимальный диаметр изделия 0,08 м. Полунепрерывная схема Ш-3, Ш-4 разработана в 1942-1943 годах в г. Перми группой советских ученых во главе с А.С. Бакаевым. Разработка этой схемы представляет собой крупный качественный скачек в области пороходелия. Впервые была показана возможность работы аппаратов по переработке пороховой массы в изделия. По этой схеме пороховые "макароны" после Ш-1 без измельчения крошки направляются на сушку, где их высушивают теплым воздухом, температура которого 60-70°С, до влажности 1%. После сушки "макароны" в мешках транспортируют на стадию прессования и вручную загружают в шнек-пресс-гомогенизатор Ш-3. Пороховая масса в Ш-3 в результате температурно-тепловых воздействий уплотняется, пластифицируется, гомогенизируется и выходит из него в виде тонких прозрачных нитей диаметром 0,003-0,005 м. ("вермишель"). Их собирают в мешки и транспортируют в следующее здание, где подогревают в термошкафу и загружают в формующий шнек-пресс Ш-4 для получения пороховых элементов определенной формы и размеров. Преимущества полунепрерывной схемы: - резко увеличена производительность фазы переработки, от 130 кг/ч (по периодической схеме) до 220-250 кг/ч (по данной схеме); - стало возможным изготавливать шашки больших размеров. Недостатки полунепрерывной схемы: - повысилась взрывоопасность производства; - порох имеет повышенную скорость горения по сравнению с порохом, изготовленным по периодической схеме. Причиной этого является недостаточное уплотнение и пластификация пороховой массы на шнек -прессе Ш-3 по сравнению с вальцами; - велика потребность в рабочей силе. Отмеченные недостатки привели к разработке схемы с использованием каскада непрерывно действующих валыдев. Каскадный способ производства разработан в НИИ-125. Эта схема является первой непрерывнодействующей технологической схемой по переработке пороховой массы в изделия. Для окончательного удаления воды из пороховой массы и завершения процесса пластификации нитроцеллюлозы, в данной схеме используются непрерывнодействующие вальцы, работающие параллельно. На первых вальцах получается пороховой полуфабрикат ("таблетка") с влажностью 3-4%, на вторых с влажностью 0,8%. Формование проводится на шнек - прессе Ш-34, резка изделий осуществляется пневматическим ножом. Все эти аппараты собраны в один поток. Межфазная транспортировка осуществляется скиповыми подъемниками. Управление процессом ведется с пульта. Достоинства каскадного способа: - взрывоопасный шнек - пресс заменили безопасными непрерывнодействующими вальцами; - резко уменьшилась потребность в рабочей силе; - стала возможна механизация процессов. Недостатки каскадного способа: - при переработке пороховой массы на вторых вальцах очень часто наблюдалось возгорание массы. Причиной является то, что при вальцевании полуфабрикатов с влажностью 2-2,5% интенсифицировались процессы термо- и механодеструкции нитроцеллюлозы, которая сопровождается выделением тепла; - низкая термостабильность получаемых изделий. Производительность схемы при изготовлении артиллерийских порохов составляет 270-280кг/ч. В 1956-1957 гг. для исключения вспышек на вальцах и повышения термостабильности формуемых порохов вторые вальцы были заменены непрерывно действующей сушилкой.

В настоящее время наиболее распространенной является переработка пороховой массы в порох по непрерывной схеме, которая включает непрерывное вальцевание, сушку и прессование в шнек - прессе Ш-34. По данной схеме на непрерывно действующие вальцы через дозатор подается пороховая "крошка". Возвратный брак подается вместе со взвесью пороховой массы в отжимной аппарат ПО-125. Вальцевание ведется до влажности 2-2,5%, а затем пороховая "таблетка" транспортируется в сушилку шнекового типа, где высушивается до 0,3-0,9%о. После сушки пороховая "таблетка" шнековым дозатором через сепаратор и металоотсекатель подается в бункер шнек - пресса Ш-34. Полученное пороховое изделие транспортируется в приемную кабину, где режется на требуемую длину автоматическим станком. Готовый порох (изделие) укладывается в специальные ящики (контейнеры) и транспортируются в зону охлаждения и разбраковки. По сравнению с другими схемами эта схема имеет ряд преимуществ: - применение отжимного аппарата позволяет увеличить производительность узла отжима, обеспечить полную автоматизацию отжима, осуществить п

|

||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 2761; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.91.173 (0.02 с.) |

[5]

[5] =

=

;

; - поверхность пластификатора (его вязкость).

- поверхность пластификатора (его вязкость).

;

; - разность концентраций;

- разность концентраций; - толщина диффузионного слоя.

- толщина диффузионного слоя.

,

, - давление пара у поверхности материала;

- давление пара у поверхности материала; - парциальное давление пара в окружающей среде; S - поверхность материала.

- парциальное давление пара в окружающей среде; S - поверхность материала. и увеличивать поверхность S, то есть измельчить пороховой полуфабрикат.

и увеличивать поверхность S, то есть измельчить пороховой полуфабрикат. Однако понижение влажности воздуха (ниже 10%) также замедляет сушку. Это связано с образованием "корочки" на поверхности пороховой "таблетки", затрудняющей диффузию влаги. "Корочка " образуется из-за быстрого испарения воды с поверхности, освобождения гидроксильных групп нитроцеллюлозы и образования водородных связей, а также из-за испарения нитроглицерина, уменьшающего пластичность пороховой массы. Одно повышение температуры воздуха не дает надлежащего эффекта по увеличению скорости сушки, так как при этом понимается та относительная влажность, что тормозит процесс сушки. Следовательно, увеличивая температуру воздуха, необходимо заботится одновременно об оптимальной влажности, то есть производить сушку в парах воды и нитроглицерина.

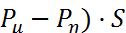

Однако понижение влажности воздуха (ниже 10%) также замедляет сушку. Это связано с образованием "корочки" на поверхности пороховой "таблетки", затрудняющей диффузию влаги. "Корочка " образуется из-за быстрого испарения воды с поверхности, освобождения гидроксильных групп нитроцеллюлозы и образования водородных связей, а также из-за испарения нитроглицерина, уменьшающего пластичность пороховой массы. Одно повышение температуры воздуха не дает надлежащего эффекта по увеличению скорости сушки, так как при этом понимается та относительная влажность, что тормозит процесс сушки. Следовательно, увеличивая температуру воздуха, необходимо заботится одновременно об оптимальной влажности, то есть производить сушку в парах воды и нитроглицерина. и потерь давления на преодоление внешнего трения

и потерь давления на преодоление внешнего трения  .

.

к силе внешнего трения

к силе внешнего трения  называется коэффициентом технологичности

называется коэффициентом технологичности  . Для баллиститного пороха:

. Для баллиститного пороха: =

=  = 5

= 5  .

. , целесообразно уменьшить силу внешнего трения

, целесообразно уменьшить силу внешнего трения  , не изменяя существенно величину внутреннего трения

, не изменяя существенно величину внутреннего трения , так как от него зависят многие свойства готового пороха и прежде всего - механическая прочность.

, так как от него зависят многие свойства готового пороха и прежде всего - механическая прочность.