Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Коротка горно-геологиическая характеристика шахтного поля.Содержание книги

Поиск на нашем сайте

ЗМІСТ

ВВЕДЕНИЕ......................................................................................................2 1. КОРОТКА ГЕОЛОГІЧНА ХАРАКТЕРИСТИКА........................................3 2. РОЗКРИТЯ ШАХТНИЙ ПОЛЯ....................................................................4 3. ЗАПАСИ ШАХТНОГО ПОЛЯ......................................................................5 4. ТЕРМІН СЛУЖБИ ШАХТИ..........................................................................5 5. СХЕМА І СПОСІБ ПІДГОТОВКИ ШАХТНОГО ПОЛЯ............................6 6. СИСТЕМА РОЗРОБОКИ................................................................................7 7. РЕЖИМ РОБОТИ ШАХТИ............................................................................8 8. ВИБИРАННЯ ЗАСОБІВ МЕХАНІЗАЦІЇ ОЧИСНИХ РОБІТ.....................9 9. РОЗРАХУНОК ДОВЖИНИ ЛАВИ..............................................................10 10. РАЗРАХУНОК НОРМАТИВНОЇ НАВАНТАЖЕННЯ НА ОЧИСНИЙ ВИБІЙ…………………………………………………………………………….12 11. РОЗРАХУНОК НАВАНТАЖЕННЯ НА ОЧИСНИЙ ВИБІЙ ПО ГІР- НИЧОТЕХНІЧНИХ ФАКТОРАМ.....................................................................14 12. РОЗРАХУНОК КРЕПИ..................................................................................17 13. ТЕХНОЛОГІЯ ОЧИСНИХ РОБОТ...............................................................19 14. ПАСПОРТ КРІПЛЕННЯ І УПРАВЛІННЯ ПОКРІВЛЕЮ У ОЧИСНІЙ ВИРОБКИ...............................................................................................................20 15. СПОСІБ ОХОРОНИ ПІДГОТОВЧИХ ВИРОБЛЕНЬ І СПІВВІДНО- ШЕННЯ МІЖ ОЧИСНИМИ І ПІДГОТОВЧИМИ РАБОТАМИ.....................21 16. ОХОРОНА ПРАЦІ І ТЕХНІКА БЕЗПЕКИ..................................................22 17. ПРОВІТРЮВАННЯ ЛАВИ І КОНТРОЛЬ ЗА ЗМІСТОМ МЕТАНА.......23 18. ПИЛЕПОДАВЛЕННЯ НА ДІЛЬНИЦІ.........................................................24 19. ПРОТИПОЖЕЖНИЙ ЗАХИСТ.....................................................................25 СПИСОК ВИКОРИСТОВУВАНОЇ ЛІТЕРАТУРИ.....................................27

ВВЕДЕННЯ Вугільна промисловість завжди була і зараз залишається одній з найваж-ливіших галузей промисловості і важливою часткою паливно-енергетичного комплексу України. На базі вугільної промисловості працюють гірська і кольо-рова металургія, хімія, медицина, енергетика. В даний час вугільна промисловість України, як і інші галузі, переживає спад в розвитку. Шахтний фонд України, особливо Донбас, характеризується складними гір-ничо-геологічними і виробничо-технічними умовами розробки: збільшилася глибина розробки, багато шахт небезпечні по раптових викидах вугілля і газу, пісковиків; пил багатьох пластів небезпечний по вибуховості; із збіль-шенням глибини робіт зростає температура гірських порід; вугільні пласти мають не-велику потужність, крім того, постійно відчувається брак коштів на розвиток вугільних підприємств, а зношеність основних фондів висока.

Велике значення для розвитку гірських робіт на шахтах має своєчасне про-ведення в достатній кількості підготовчих вироблень для підготовки фронту очис=них вибоїв. Вугленосний район Краснодону є одним з найбільш перспективних в Дон-басі. Так само як і в цілому в галузі, в районі необхідно розробити і упровад-жувати розумну політику закриття нерентабельних і безперспективних шахт з ураху-ванням соціального захисту шахтарів. Даний курсовий проект виконується з метою закріплення, поглиблення і розширення знань по розділу "Розкриття і системи розробки вугільних родо-вищ". Дана робота є важливим підготовчим етапом до дипломного проекту-вання. При роботі над курсовим проектом накопичується досвід самостійного ви-рішення питань вибирання засобів механізації очисних робіт, розробляється пас-порт кріплення і управління покрівлею, вибирається тип комплексу і комбайна, а також вирішуються інші питання, відбувається ознайомлення з учбовою і довідковою літературою, нормативними документами по охороні праці.

ЗАПАСИ ШАХТНОГО ПОЛЯ Балансові запаси шахтного поля визначимо по формулі: Z6=SH∑P,т. де: S - розмір шахтного поля по простяганню, м (S =7500 м); Н - розмір ша-хтного поля по падінню, м (Н = 3000 м); ∑Р - сумарна виробничисть пластів шахтного поля, т/м2 ∑P = (m1+m2)·γ, т/м2 m1- потужність першого пласта, м (m1 = 1,5м); m2 - потужність другого плас-та, м (m2 = 0,9м); γ- об'ємна маса вугілля, т/м3 (γ =1,35т/м3) ∑P = (1,5 + 0,9)·1,35 = 3,24 т/м2 Z6 =7500·4000·3,24 =72900000 т. Промислові запаси визначимо по формулі: Zп = Z6·с,т де:с - коефіцієнт витягання|видобування|, який показує, яку частину|частку| балансових запасів видають на поверхню (с|із| = 0.9) Zп = 72900000·0.9 = 65610000 т.

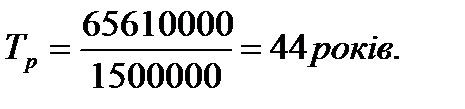

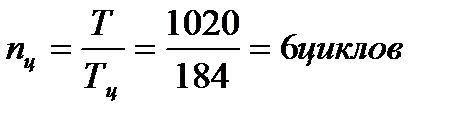

ТЕРМІН СЛУЖБИ ШАХТИ Термін служби шахти залежить від промислових запасів і виробничої потужності шахти і визначається по формулі:

де: Тр - розрахунковий термін служби шахти, років; Zn - промислові запаси, т; А - виробнича потужність шахти, т/рік.

Повний|цілковитий| термін служби шахти з урахуванням|з врахуванням| її розвитку і загасання|затухання| буде:

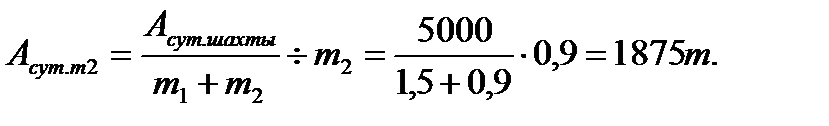

Тп =Тр+tраз+tзат, років [3],с.97, [1], с. 11 де: Тр - розрахунковий термін служби шахти, років tpaз - термін освоєння проектної потужності, років (коливається від 2 до 3 ро-ків) tзат - час на загасання здобичі у зв'язку з відробітком запасів (2-3 року). Тп = 44 + 3 + 3 =50 років. Виробнича потужність шахти (А) забезпечується при одночасному відробіт-ку двох пластів m1 і m2. Відповідно до завдання|задавання| проектування ведеться по одному з пластів. Навантаження на кожен пласт розподіляємо пропорційно їх потужності:.

Надалі всі розрахунки проводяться по пласту m 1 потужністю 1,5 м. СИСТЕМА РОЗРОБКИ Система розробки в значній мірі залежить від вибраного способу підго-товки, оскільки спосіб підготовки шахтного поля і систему розробки слід розглядувати як єдине ціле. При виборі системи розробки необхідно враховувати горно-геологически чинники і рекомендації на застосування прогресивної технології видобутку вугілля, які орієнтують на широке застосування стовпових систем розробки як на тонких, так і на середній потужності пластах. Комбіновану або суцільну систему розробки рекомендується застосовувати тільки в тих випадках, коли неможливо або невиправдано применення стов-пової системи розробки. Враховуючи гірничо-геологічні умови завдання: кут падіння пласта 12°, від-носну метанообильность 15,9 м3 /т, приймаємо стовпову систему роз-робки довгими стовпами по падінню. Загальні достоїнства стовпової системи розробки: - гарний стан виємкових вироблень, підтримуваних в масиві вугілля або в зо-ні сталого гірського тиску і малі витрати на їх підтримку; - підготовчі вироблення розташовуються в незайманому масиві вугілля; - виключення взаємних перешкод в роботі по проведенню підготовчих вироб-лень і очисній виїмці дозволяє використовувати високопродуктивну техніку для очисних і підготовчих робіт; - детальна розвідка пласта в період підготовки стовпів за умовами його зале-гання і можливість своєчасного виявлення геологічних порушень і прийняти необхідних заходів при перетині їх очисними вибоях або підготов-ці нових забоїв за порушеннями; - очисні і підготовчі роботи розділені в часі і в простору і не впливають один на одного; - можливість погашення виємкових вироблень частями у міру подвигання очисних вибоїв, що забезпечує регулярність витягання металличной крепи і зниження витрат на проведення підготовчих вироблень. Недоліки стовпової системи розробки: - проведення підготовчих вироблень до початку очисних робіт, що подовжує термін введення шахти в експлуатацію; - трудність провітрювання довгих підготовчих вибоїв в период прове-дення вироблень; - обмеження навантаження на очисний вибої по газовому чиннику; - необхідність підтримки підготовчих вироблень в період їх проведен-ня.

РЕЖИМ РОБОТИ ШАХТИ Режим роботи - встановлений порядок виробничої діяльності підприємства. Він визначає час продуктивної роботи і час перерви; число роботи змін в до-бу, тривалість робочого тижня і загальний час роботи в течії календарного періоду. Приймаємо 4-х змінний режим роботи шахти з безперервним графіком. Число робочих днів в році - 300. Робітники матимуть 2 вихідних дня в тиж-день один загальний, інший по ковзаючому графіку. Тривалість зміни підзем-них працівників - 6 годин. Лави працюватимуть по 4-х сменому графіку:

1 зміна - ремонтний - підготовча 2; 3; 4; - по здобичі і проведенню гірських вироблень. Якщо шахта не небезпечна по викидах, то немає необхідності виділяти зміну на проведення противовыбросных заходів (гидроотжим, гидрорихлення, хитне підривання), проте необхідне проведення поточного прогнозу. Якщо прогноз показав «небезпечно» - те вводимо одну зміну на противовикедних заходи. На поверхні робочий день складає 8 годин і 3-х змінний режим роботи. Тривалість роботи виємковой ділянки в місяць приймаємо рівним 25 днів

Конвеєр СПЦ-330 Конвеєр СПЦ-330 може застосовуватися зі всіма типами крепей і комбайнів відповідних потужності пласта. Приводи конвеєра обладнані гідравлічними пристроями|устроями| для їх закріплення, пересування і підйому для регулювання висоти пересипу. Навісне устаткування|обладнання| може бути приварене до рештачному| ставу або відо-кремлене. Приводні блоки обладнані системою водяного охолоджування|охолодження|. Для регулювання натягнення|натягу| тягового органу перехідна секція кінцевого приводу виконана телескопічною. Гідравлічні домкрати забеспечиваються| раздвіжность| секції в межах 300 мм.

Комбайн ГШ 500 Комбайн очисний вузкозахопний| ГШ 500 призначений для виїмки вугілля в очисних забоях пластів потужністю 1,3-2,7м|, з|із| кутом|рогом| падіння до 35°|, при опірності вугілля до 360 кН/м. Комбайн оснащений двома бесцепними| електричними механізмами подан-ня|. Приводи виконавських органів оснащені двома електродвигунами з|із| во-дяним охолоджуванням|охолодженням|, встановленими|установленими| безпосередньо на блоках різання, та-ким чином, досягається найменша довжина корпусу комбайна в порівнянні з іншими комбайнами для аналогічної сфери застосування. Крепь сполучення|спряження| УКС Призначена для механізації процесів кріплення штреках арочної, трапе-цієвидної і полігональної форми перетином не менше 7 м|м-коду| в зоні сполучення|спряження| з|із| лавою і механізації кінцевих операцій, пов'язаних з винесенням|виносом| приводів скребкових конвеєрів на штреки, їх утриманням, розпором, пересуванням, налаштуванням при зміні кута|рогу| падіння пласта і розвороту вибою. Крепь сполучення|спряження| виконана у вигляді двох двостійкових секцій рамної конструкції, зв'язаних між собою за допомогою тієї, що гнучкої направляє|спрямовує|.

РОЗРАХУНОК ДОВЖИНИ ЛАВИ Довжина лави залежить як від горно-геологічних чинників|факторів|, так і від вжи-ваної виємковой| техніки.

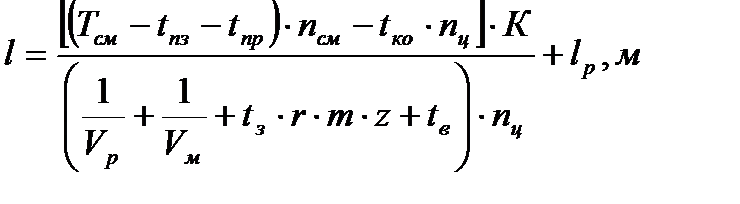

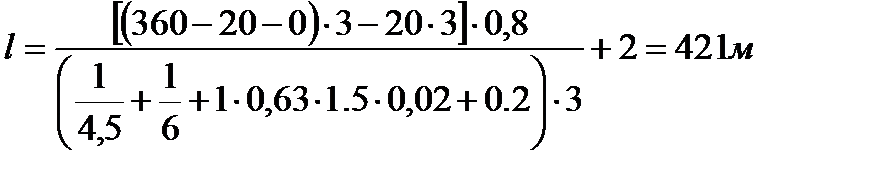

При застосуванні|вживанні| виємковиє| машин довжина лави складається з машинної частини|частки| (машиною здобичі|видобутку|, що виймається) і сумарної довжини верхньої і нижньої ніш. Довжина ніш залежить від типу|типа| виємковиє | машини. Ніши заз-вичай|звично| виймаються на відбійний молоток або за допомогою БВР. Ніши мо-жуть не вийматися, якщо застосовуються комбайни з|із| самозарубивающимся| виконавським органам типу|типа| ГШ-200, РКУ-10, РКУ-13, ГШ-500 і ін. Довжина лави визначається по організаційно-технічних|технічних| чинниках|факторах| і переві-ряється по чиннику|фактору| вентиляції. Розрахунок проводиться|виробляє| залежно від схеми роботи комбайна по челноко-вой або однобічной|однобічній| схемі. У даному курсовому проекті приймаємо однобічной | схему роботи ком-байна По однобічной | схемі:

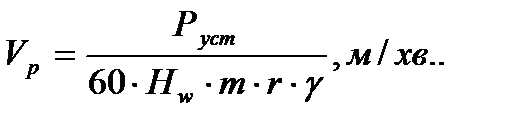

де: Тсм - тривалість зміни здобичі, хв.; (при 6-годинній зміні - 360 хв.) tnз - час на підготовчо-завершальні операції (зазвичай = 15-20 хв.); приймаємо tnз= 20 хв. tnp - час на провітрювання лави після БВР в нішах (зазвичай 5-7 хв.);tnp = 0 псм - число змін здобичі в добу (звичайна 3 зміни); tко - час на кінцеві операції (звичайні 20-30 хв. на 1 цикл); приймаємо tко=30 хв. пц - число циклів в добу (орієнтування можна брати 3 цикли в зміну здобичі); Ко - коефіцієнт готовності комбайна до роботи (коливається|вагається| залежно від типу|типа| комбайна від 0,7 до 0,85) приймаємо К=0,7; Vр - робоча швидкість подачі комбайна, м/хв. Up= 4,5 м/хв. У зв'язку з тим, що вона може значно варіювати від конкретних горно-гео-логічних умов і особливо від опору вугілля різанню, вона визна-чається по формулі:

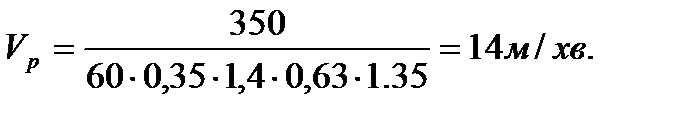

де: Руст - стійка потужність двигунів комбайна, квт; Руст=350 квт Hw - питомі енерговитрати на руйнування вугілля, кВт. ч/т, визначається по графіках залежності цієї величини від опірності вугілля, різанню [4], с. 5 - 6, або [6], с. 72 - 73. Hw=0,35 Решта позначень колишніх. Vм - маневрова швидкість комбайна, м/мін, береться з характеристики ком-байна і приймається на 20% більше, ніж робоча швидкість, Vм = 6м/хв. tз - час на заміну одного зубка (різця), хв.; (в середньому = 1хв.); r - ширина захоплення|захвату| комбайна або смуги вугілля, що виймається, м|м-код|;r=0,63м m - потужність пласта (шаруючи), що виймається, м|м-код|; z - витрата зубків на 1м| вугілля в целіку, шт/м|м-коді| (зазвичай|звично| = 0,02 - 0,005 шт/м|м-кодів|); приймаємо z = 0,02 tв - час допоміжних операцій, віднесений кім довжини лави (tв коливається від 0,08 до 0,3 хв. на 1 м довжини лави); приймаємо tв=0,2хв. lн - сумарна довжина ніш, м, lн=2 м

Враховуючи технічні характеристики комбайна ГШ-500 і середнє по ву-гільній промисловості приймаємо Up =4,5 м/хв.

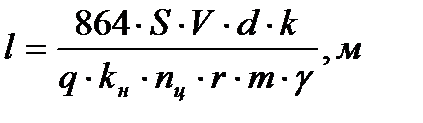

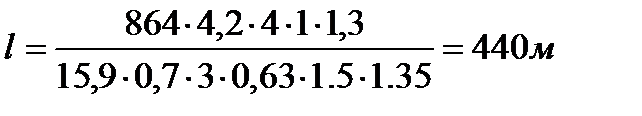

Перевіряємо довжину лави по чиннику|фактору| вентиляції по наближеній формулі:

де S - прохідний перетин лави, м2; приймається по технічній характеристиці комплексу, або визначається S = 4,2 м2; V - допустима по ПБ швидкість руху повітря по лаві (від 4 до 6 м/с);V= 4 м/с d - допустима по ПБ концентрація метану у витікаючому струмені лави (не більше 1 %); Ко - коефіцієнт, що враховує рух частини|частки| повітря по виробленому простору|простір-час| (при повному|цілковитому| обваленні Ко = 1,2 - 1,4); К0=1,3

q - відносна метанообильность лави, м3/т; q=15,9 м3/т Кн - коефіцієнт, що враховує природну дегазацію в період відсутності робіт здобичі (при довгих стовпах і повному обваленні покрівлі Кн = 0,7); пц - кількість циклів в добу; пц = 3 r - ширина захоплення|захвату| комбайна, м|м-код|;r= 0,63 м. m - потужність пласта, м|м-код|; m = 1,5м| γ- щільність вугілля, т/м3; γ = 1,35 т/м3.

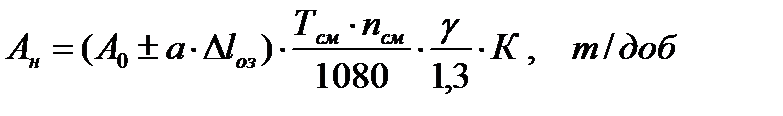

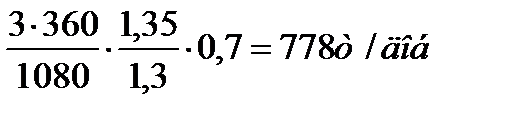

Порівнюючи довжину лави, визначену по організаційно-технічних|технічних| чинни-ках|факторах| і по чиннику|фактору| вентиляції для подальших|дальших| розрахунків приймається най-менша довжина з|із| 2-х розрахунків. Враховуючи розкроювання шахтного поля приймаємо довжину лави 180 м. 10. РАЗРАХУНОК НОРМАТИВНОЇ НАВАНТАЖЕННЯ НА ОЧИСНИЙ ВИБІЙ. Нормативне навантаження на вибій – це мінімальна середньодобова здо-бич|видобуток|, яка досягається в конкретних гірничо-геологічних умовах при ефектив-ному використанні вживаного устаткування|обладнання| і прогресивної організації праці. Норматив є|з'являється| мінімальним і встановлення добового плану нижче не допус-кається. Розрахунок виконуємо відповідно до наказу|наказ-інструкції| Мінвуглепрому СРСР № 169-191. Добове нормативне навантаження на очисний забій залежить від прийнято-го добового режиму роботи. Приймаємо 3 зміни здобичі|видобутку| і одну ремонтно-під-готовчу. Тривалість кожної зміни 360 хв. Тоді нормативне навантаження роз-раховуємо по формулі:

де: А0 – норматив навантаження на очисний вибій, А0 =1100 т. ± а – поправка до нормативного навантаження при зміні довжини лави на один метр від нормативного значення, приймається залежно від засобів механізації, кута падіння пласта і стійкості безпосередньої покрівлі по таб-лицях, т/м, а =1,5 Δlоз – різниця між фактичної довгої лави і табличним значенням, м, Δlоз =20м nсм – число змін здобичі в добу, nсм =3 зміни; γ – об'ємна вага вугілля, т/м3, γ = 1,35 т/м3; K – коефіцієнт, що враховує зменшення нормативу на очисний вибій у зв'язку з погіршенням гірничо-геологічних умов, К = 0,7 – пласт небезпечний по раптових викидах і значне метановидеління. Тсм – тривалість зміни здобичі, 360 хв. При довжині лави рівної 180 м, потужності пласта рівної 1,35 м, отри-муємо|одержуємо|: Ан = (1100-1,5·20)·

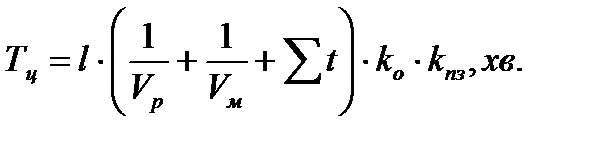

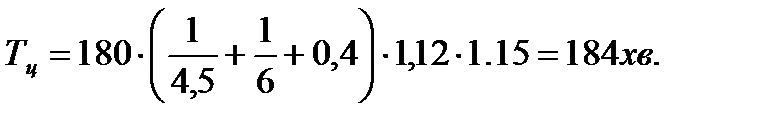

11. РОЗРАХУНОК НАВАНТАЖЕННЯ НА ОЧИСНИЙ ВИБІЙ ПО ГІРНИЧО-ТЕХНІЧНИМ ЧИННИКАМ |факторам| Для того, щоб визначити навантаження на лаву, перш за все|передусім| необхідно знайти тривалість циклу по формулі:

де: l - довжина лави, м|м-код|; Up - робоча швидкість подачі комбайна, м/хв.; Uм - маневрова швидкість подачі комбайна, м/хв.; ∑t - сумарний час на допоміжні операції, віднесений м| довжини лави (при вузкозахпной| виїмці ∑t = 0,4 - 0,6 м|м-кодів|/ хв.); ∑ t =0,4м/ хв. Ко - коефіцієнт, що враховує норматив часу на відпочинок (Ко =1,12); Кпз - коефіцієнт, що враховує норматив часу на підготовчо-завершальні опе-рації і особистий час працює (Кпз = 1,15).

Час роботи в очисному забої по здобичі|видобутку| за добу визначається по формулі: Т = (tсм - tпз) ·nсм, хв. [5], с. 154; де: tсм - тривалість зміни здобичі, хв.; (при 6-годинній зміні tсм = 360 хв.); tnз - тривалість підготовчо-завершальних операцій в зміну, мін (приймається 20 хв.); псм - число змін здобичі в добу; псм=3 Т = (360 - 20) х 3 = 1020 хв Визначаємо можливе число циклів в добу по формулі:

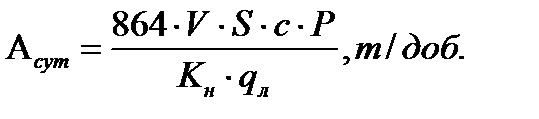

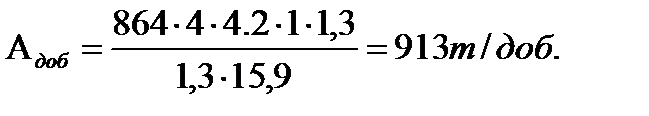

Знаючи кількість циклів в добу, визначаємо навантаження на лаву по фор-мулі: Адоб =1· m ·γ·г·пц, т/доб. [5], с. 154, 162 де: l - довжина лави, м|м-код|; m - потужність пласта, м|м-код|; r - посування лави за цикл (глибина врубу), м|м-код|; γ - щільність вугілля, т/м3; пц - кількість циклів в добу. Адоб. = 180·1,5·1.35·0,63·6= 1379 т./ доб. Отримане|одержувати| навантаження на очисний вибій по організаційно-технічних|технічних| чин-никах|факторах| необхідно перевірити по газовому чиннику|фактору|. Визначення допустимого навантаження на лаву по газовому чиннику|фактору| проводиться|виробляє| по формулі:

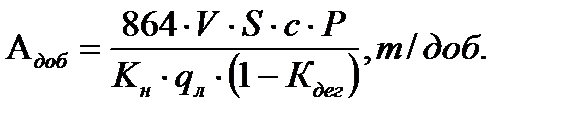

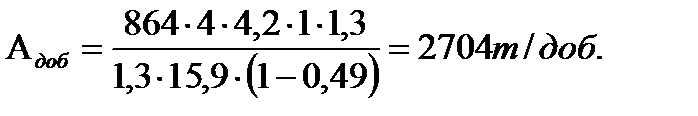

де V - максимально допустима швидкість руху повітря в лаві (згідно вимог ПБ, V = 4 - 6 м/сек.); U=4| м/с S - мінімальна площа|майдан| поперечного перетину лави (прохідний перетин), вільна для проходу повітря, м2 |м-коду|22; S=4.2 м2|м-коду|22 с- допустима Правилами безпеки концентрація метану у витікаючому стру-мені, 1%; Р - коефіцієнт, що враховує витоки повітря через вироблений простір|простір-час|, безпо-середньо прилеглий до привибойному| простору|простір-час|. Приймається по таб|. 6.4, с. 124 "Керівництво по проектуванню вентиляції вугільних шахт", Київ, 1994; (1,2 - 1,3); Р=1,3 Кн - коефіцієнт нерівномірності газовиділення в лаві, береться з таб. 6.3, с.123 "Керівництво по проектуванню вентиляції вугільних шахт", Київ, 1994; або з таб. 13, с. 146; Ігнатенко "Вентиляція, підземні пожежі і справа" рятувальни-ка, М.: Надра, 1975; коливається від 1,5 до 1,2 (від газоносності); Кн=1,3 qл - відносна метанообильность лави, м3/т, визначається за наслідками пла-нових вимірів в шахті, або дається в завданні; qл =15,9 м3/т.

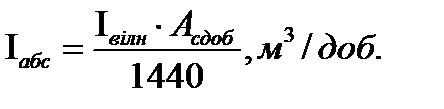

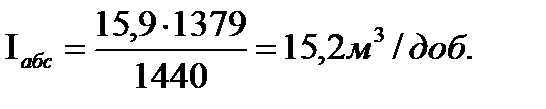

Т.к відносна метанообильность досить висока qл > (10 - 15) м3/т, навантажен-ня на лаву по газовому чиннику значно нижче за навантаження, що опреде-ленной по гірничотехнічних чинниках. В цьому випадку для досягнення високих навантажень на очисний вибій необхідно| проводити заходи щодо зниження метанообільности| засобами|коштами| дегазації відповідно до рекомендацій "Керівництва по дегазації вугільних шахт". М.: Надра, 1975, с. 5 - 7. Розрахунок проводиться|виробляє| в наступному|слідуючому| порядку|ладі|: A) Знаючи відносну метанообильность лави qл, м3/т, визначуваний її аб-солютну метанообільность (м3/хв) по формулі:

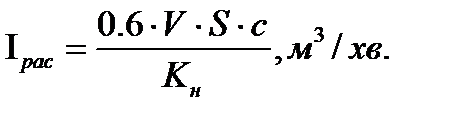

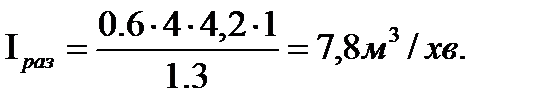

Б) Користуючись "Керівництвом по дегазації вугільних шахт", формулою (1.1), с. 5, визначаємо розрахункову метанообільность| лави по чиннику|фактору| вентиляції:

де: V - допустима по ПБ максимальна швидкість руху повітря в лаві (від 4 до 6 м/с) S - прохідний перетин, м2|м-код|22, с|із| - допустима ПБ концентрація метану у витікаючому струмені Кн - коефіцієнт нерівномірності метановіделення в лаві (таб. 6.3, с. 123 Керівництво по вентиляції) [1,5-1,2]

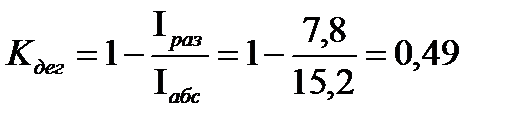

B) т.к 1абс > 1расчто необхідне застосування дегазації, с. 5 Керівництва по дегазації. [22]. Г) Коефіцієнт дегазації (Кдег), при якому забезпечується нормальне по чиннику вентиляції провітрювання, визначається по формулі:

Д) Знаючи коефіцієнт дегазації (Кдег), визначуваний спосіб дегазації по таб. 1.1, с. 7 "Керівництва по дегазації", допустиме навантаження на лаву при застосуванні дегазації визначається по формулі:

де: µл - відносна метанообильность лави при застосуванні дегазації (форм. 1.10, с. 9 Керівництва). [22]

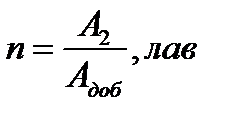

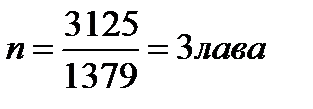

Знаючи добові навантаження на лаву і на проектований шахтопласт|, визначаємо кількість лав, що діють:

де: А2 - добова здобич з проектованого пласта, т/сутки; Адоб - добова здобич з однієї лави, т.

Приймаємо три що діють і одну лаву, що резервний-діє.

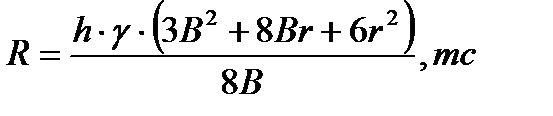

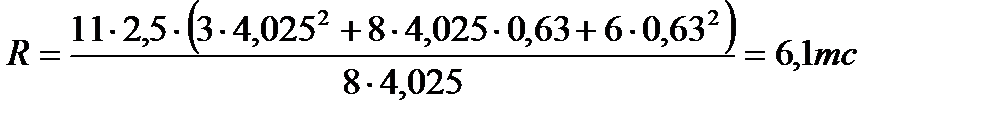

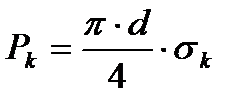

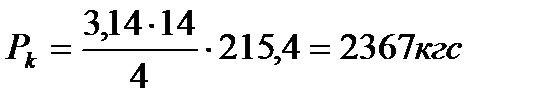

РОЗРАХУНОК КРЕПІ Оскільки|тому що| в лаві застосовується механізована крепь|, то розрахунок зво-диться до перевірки чи витримають задні стійки|стойки| крепі| навантаження від по-рід покрівлі|покрівлі|. Навантаження на 1 м|м-коді| посадочного ряду|лави| крепі| визначається по формулі:

де: h - висота обрушуваного шару порід або потужність безпосередньої по-крівлі|покрівлі|, м|м-код|; h =1 γ - щільність порід безпосередньої покрівлі, т/м3; γ=2,8 т/м3 В - довжина секції крепі| по перекриттю, м|м-коду|; В=4,025м г - крок пересування секції (крок посадки), м|м-код|; г=0,63м| З|із| технічної характеристики крепі| ми знаємо крок установки секцій крепі|, кількість стійкий в задньому ряду|лаві| секції і робочий опір однієї стійки|стойки|. За цими даними визначаємо навантаження, що витримується 1 м|м-кодом| посадочного| ряду|лави| крепі| і порівнюємо її з|із| розрахунковим навантаженням, кількість стійкий в посадочному ряду|лаві| комплексу - 2, робочий опір, однієї стійки|стойки| - 558 кН|.

Визначаємо навантаження, що витримується одним метром посадочного ряду|лави| крепі|:

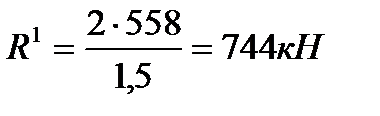

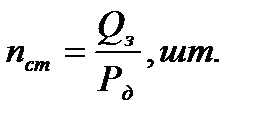

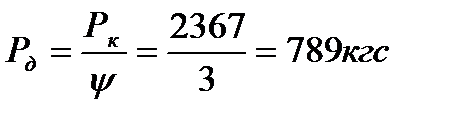

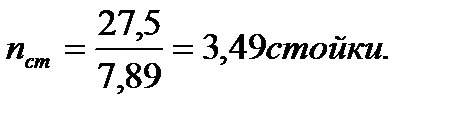

тобто вибрана крепь| задовольняє вимогам даних умов. Якщо породи безпосередньої покрівлі|покрівлі| міцніші і представляють|уявляють| консольну балку, то тиск|тиснення| на 1м| площі|майдані| робочого|робітника|, простори|простір-час| забою визначається по форму-лі: Qз= h·г, тc/м2 [3],c. 196 Qз = 11x2,5 = 27,5 тс/м2 Визначивши тиск покрівлі на 1м2 (Qз, необхідно розрахувати щільність крепі, тобто кількість стійкий на 1 м2 привибойного простору:

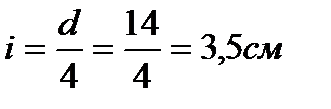

де: Рд - допустиме навантаження на стійку (тс або кН). Якщо для кріплення застосовуються металеві стійки|стойки|, то Рд береться з|із| їх тех-нічної характеристики, а якщо дерев'яні стійки|стойки|, необхідно провести|виробляти| наступні|слідуючі| розрахунки: 1. Визначити діаметр стійкі по формулі: d = (l,l +1,1√m = 1.12·√150 = 14 см [3], с. 202 де: m - потужність пласта, див. 2. Навантаження, що витримується дерев'яною стійкою|стойкою|, визначається по формулі:

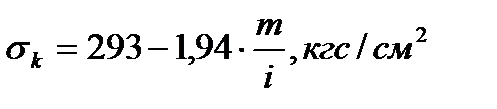

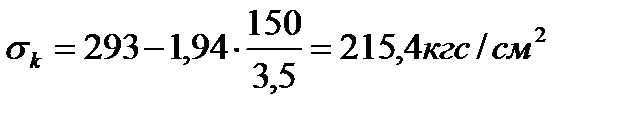

де: σк - критична напруга на стискування, по П.М. Цимберевічу, яке визна-чається

Тут: m - довжина стійкі, рівна потужності пласта, см; і - радіус інерції для круглого перетину, см.

1.Визначивши критичне навантаження на дерев'яну стійку Рк, необхідно роз-рахувати допустиме навантаження на цю стійку по формулі:

де: ψ- запас міцності (зазвичай|звично| ψ= 2 + 3). Вимірювання Рд в кгс необхідно перевести в тс, тобто розділити на 1000. 2. Знаючи, тиск покрівлі на 1м2 (Qз) в тс/м2 і допустимому навантаженні на стійку Рд в тс, визначаємо щільність крепи, тобто кількість стійкий на 1 м2 привибойного простору:

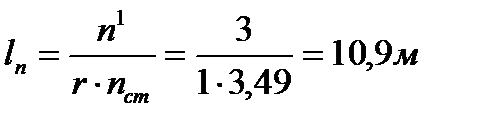

Відстань між кріпильними рамами по падінню визначається по фор-мулі:

де: п' - число стійкий по простяганню|випрати| на глибину врубу згідно прийнятої конструкції крепи| (число стійкий в кріпильній рамі) п' = 3; г -глубина| врубу (ширина захоплення|захвату|), м., при виїмці ОМ г = 1 м|м-код|; пст - число стійкий на 1 м2 привибойного простору. Звичайна|звична| відстань між кріпильними рамами на пологому і похилому падінні приймають 1 - 1,2 м|м-коди|, а на крутому - 0,9 м. Відстань між кріпильними рамами приймаємо 1м|

ТЕХНОЛОГІЯ ОЧИСНИХ РОБІТ Лава, обладнана комплексом 2КД-90, обслуговує комплексна бригада, яка ділиться на ланки по числу змін в добу. У нас їх 4. Три зміни здобичі|видобутку| і одна ремонтно-підготовча. Ланка в зміну здобичі|видобутку| складається з 16 чоловік, зокрема: машиніст комбай-на| і його помічник, що здійснює виїмку вугілля; двоє робочих|робітників| очисного ви-бою, що проводять|виробляють| зачистку вугілля за комбайном; четверо робочих|робітників|, що пе-ресувають секції механізованої крепі|; двоє робочих|робітників| в штреках; двоє робочих|робітників| проводять|виробляють| кріплення привибіїного| простору|простір-час| верху лави; двоє робочих|робітників| кріп-лять|зміцнюють| привибіїнє| простір|простір-час| низу лави; механізми обслуговуються одним елект-рослюсарем. Цикл починається з самозарубки| комбайна у|біля| конвеєрного штреку. Робота ведеться по однобічної| схемі. Кінці консольних верхняків і конвеєр знахо-дяться| в вибої, домкрати висунуті, стійки|стойки| секції крепи| відстають від конвеєра на величину захоплення|захвату| виконавського органу комбайна. На початку кожной| зміни машиніст комбайна і його помічник приймають комбайн, перевіряють його справність, рівень мастила|мастила| в редукторах, стан|достаток| зубків, натяження| тягово-го ланцюга|цепу|. Під час виїмки машиніст управляє комбайном, а його помічник стежить за ріжучими органами, за кабелями і шлангом зрошування. Услід за комбайном двоє робочих|робітників| проводять|виробляють| зачистку вугілля. Услід за комбайном четверо робочих|робітників| пересувають секції крепі| і вибійний конвеєр. Електрослю-сар обслуговує насосну станцію. До ремонтно-підготовчу зміну проводиться|виробляє| профілактичний огляд| і поточ-ний ремонт всіх машин і механізмів комплексу. Роботи виконуют ремонтна ланка у складі 6-7 електрослюсарів і 5-6 робочих|робітників| очисного| вибою. В цілях якіснішого ремонту і персональної відповідальности| окремі механізми за-кріплюють за певними особами|обличчями|: двох електрослюсарів проводять|виробляють| огляд і поточний ремонт крепі| і гідросистеми комплексу; два слюсаря стежать за справністю комбайна і конвеєра; два слюсаря забезпечують нормальну ро-боту електроапаратури і маслостанції| в штреку і пересуванні їх на нове міс-це|місце-милю|; двоє робочих|робітників| укорочують скребковий конвеєр в штреку і погашають|загашають| ту-пикову частину|частку| штреку. Решта робочих|робітників| ремонтує секції крепі| і ін.

14. ПАСПОРТ КРІПЛЕННЯ І КЕРУВАННЯ ПОКРІВЛЕЮ|покрівлею| У ОЧИСНИЙ ВИРОБОК Паспорт кріплення лави і управління гірським|гірничим| тиском|тисненням| - технічний доку-мент, в якому приводяться|призводять|: схема лави, деталі кріплення лави (план і роз-різи), графік організації робіт в лаві, таблиці основних технічних показників і розрахунку потреби в кріпильних матеріалах. Графічне зображення конст-рукцій привибійной| і спеціальної крепі| береться з|із| усемі| необхідними розмі-рами, указуються|вказують| ширина захоплення|захвату| виконавського органу виємкової| ма-шини, величина кроку обвалення порід покрівлі|покрівлі|, розміри| смуг обвалення і порядок|лад| обвалення. До паспорта додається записка пояснення, в якій дається коротке обгрунту-вання прийнятого способу кріплення і керування покрівлею|покрівлею| і віддільних| її елементів (крок обвалення, вид спеціальної і привибійной| крепи| і ін.). Паспорт складають для кожного очисного вибою, виходячи з конкретних горничо-геологічних умов, на базі загальнених матеріалів практики і резуль-татів наукових досліджень. Після|потім| затвердження його головним інженером шахти з|із| паспортом мають бути ознайомлені всі робочі|робітники|. Для кріплення сполучень|спряжень| лави застосовуємо крепь| сполучень|спряжень| УКС, пред-назначена| для механізації процесів кріплення в штреках арочної, трапеціє-видної і полігональної форми, перетином не менше 7м2|2 , у зоні сополучення| з|із| лавою і механізації кінцевих операцій, пов'язаних з винесенням|виносом| приводів скребкових конвеєрів на штреки, їх утриманням розпором, передвіжкой|, на-лаштуванням при зміні кута|рогу| падіння пласта і розвороту вибоя|. Переміщення секцій здійснюється по черзі з|із| почерговою развантаження| секцій, спеціальним гідравлічним механізмом, що підтягає|підтягує| крепь| до наполег-ливої стійки|стойки|, за допомогою круглоланковой| ланцюга|цепу|. Живлення|харчування| крепі| - від насосної станції очисного комплексу. Посилення крепі| штреків досягається шляхом установки ремонтин|. Услід за посуванням очисного вибою проводитиметься|вироблятиме| погашення вентіляціон|ного| штреку і витягання|видобування| крепі|. Для посилення привибійной| крепи| при керування гірським|гірничим| тиском|тисненням| пов-ним|цілковитим| обваленням застосовують вогнища|багаття| 4-х грани|. Вогнище|багаття| - це кліть, сло-женна| з круглих стійок|стойок| або прямокутних брусів. Так само викладають стінку з|із| блоків БЖБТ-7 і органну однорядну крепь|. Кріплення вибійного простору|простір-час| проводимо|виробляємо| секціями механізованої крепі| 2КД-90.

ПИЛЕПОДАВЛЕННЯ НА ДІЛЯНЦІ Для знепилювання в очисному вибої застосовуємо комплекс забезпечую-чих заходів: - зволоження вугілля в масиві; - зрошування при роботі виємкового| комплексу (зрошування на комбайні і в місцях|місце-милях| перевантаження); - обеспилевання| вентиляційного струменя; - змив|змивання| вугільного пилу з боків гірських|гірничих| вироблень; - осланцювання гірських|гірничих| вироблень; - білення|побілка| гірських|гірничих| вироблень. Нагнітання води у вугільний пласт проводимо за допомогою високого –на-пірной насосної установки УНРО-2 через свердловини. Згідно [додатку 1, 11 «Керівництво по боротьбі з пилом у вугільних шахтах»] приймаємо типо-вую схему нагнітання води у вугільний масив через свердловини за допомогою насосної установки. Довжина свердловин до 120м, діаметр свердловин 45- 90мм, відстань між свердловинами 10- 30м, тиск води 90300 кгс/ см2, що наг-нітається. Пилеподавленіє при роботі комбайна проводиться|виробляє| за допомогою зроси-тельних| пристроїв|устроїв| вбудовуваних на комбайні і форсунки|, що є. Форсунки встановлюються на робочі спіралі шнеків, створюючих внутрішнє зрошуван-ня, а форсунки на корпусах основні і поворотні редуктори - зовнішнє зрошу-вання. Загальна|спільна| кількість зрошувачів, що одночасно працюють на комбайні, має бути 19. Безпосередньо на шнеках встановлюють 32 зрошувачі,з|із| яких в роботі знаходиться|перебуватимуть| 21. Комбайни оснащені зрошувальними приладами| з|із| синхро-нізаторами, що дозволяють подавати воду тільки|лише| до тих зросителям|, які нап-равлені|спрямовані| в зону руйнування вугілля. Підрахуємо|підсумовуватимемо| необхідни| кількість води і форсунок. Розрахунок води визначається по формулі: Q = A=q, т/хв. [11], с. 35 де: А - продуктивність комбайна, т/хв.; 11, с. 286; q - питома витрата води (q =40 л/т) Визначаємо продуктивність комбайна: А = m·r·Up·γ, т/хв. де: m - потужність пласта, м|м-код|; г - захоплення|захват| виконавського органу комбайна, м|м-код|; Up - робоча швидкість комбайна, м/хв.; γ- щільність вугілля, т/м3. А = 1,5·0,63·4,5·1,35 =5,74 т/ хв. Q = 5,74·40 = 230 л/хв. Згідно|згідно з| додатку|застосуванню| 14 [11] с. 285 приймається тип форсунки (зазвичай|звично| прий-мають ЗФ-3,3-75) і згідно її характеристики і тиску|тиснення| води в ставі підраховують|підсумовують| число форсунок:

де, Qрасх – витрати води л/мін, одній, форсункою (витрати =11,4 л/хв.).

Індивідуальний захист від пилу здійснюватиметься за допомогою проти-пилових распіраторов| типу|типа| Ф-65-ш, А-62, «Астра|айстра|»

ПРОТИПОЖЕЖНИЙ ЗАХИСТ У проекті будівництва (реконструкції) кожної шахти має бути розроблен розділ протипожежного захисту. На кожній шахті існує проект протипожежного захисту, розроблен проект-ною організацією, узгоджений з ДВГРС і затверджений головним інженером шахти і технічним директором ВАТ «Краснодонвугілля». В процесі експлуатації відповідно до генеральних схем раскройки шахтного поля і річною програмою розвитку гірських робіт головний інженер шахти зобов'язаний щорік розглядувати проект і вносити до нього коректировки узгоджені з ДВГРС. Відповідальним за станом противопожежному захисту є директор шахти. Відповідальними за перебуванням засобів протипожежного захисту на окремих ділянках і об'єктах шахти призначаються керівниками цих ділянок. Всі гірські вироблення ш

|

|||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 393; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.198.91 (0.02 с.) |

[1],с.9, [3],с.96.

[1],с.9, [3],с.96.

[5]c. 154;

[5]c. 154;

[5], с. 155, [20], с. 145;

[5], с. 155, [20], с. 145;

[21], с. 50

[21], с. 50

[21], с. 5

[21], с. 5

[22] с. 6

[22] с. 6

[4], с. 59; [3], с. 205.

[4], с. 59; [3], с. 205.

[3], с. 202

[3], с. 202 [3], с. 202

[3], с. 202 [3], с. 202

[3], с. 202

.

.

[3], с. 203

[3], с. 203