Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Глава 26. Освидетельствование сосудов и аппаратов блоковСодержание книги

Поиск на нашем сайте

Разделения воздуха

415. Гидравлическое испытание на прочность пробным давлением в связи с трудностями удаления влаги, перегрузкой сосуда или фундамента или по конструктивным особенностям заменяется пневматическим испытанием тем же давлением по согласованию с территориальным подразделением уполномоченного органа. 416. Первичное техническое освидетельствование сосудов, находившихся в бездействии более одного года или более трех лет складской консервации, производят до монтажа в соответствии с настоящими Требованиями. Испытаниям сосудов на прочность (как гидравлическим, так и пневматическим) предшествуют полный отогрев блока, выемка изоляции из блока и отсоединение всех трубопроводов, обвязывающих испытываемый сосуд или группу сосудов в местах фланцевых соединений. 417. Для пневматического испытания применяют воздух с относительной влажностью при окружающей температуре не более 60 %, с содержанием масла не более 10 мг/м3. Таким же требованиям отвечает воздух, применяемый для продувки и просушки сосудов после гидравлического испытания. 418. Вода, применяемая для гидравлических испытаний, удовлетворяет требованиям к питьевой воде по ГОСТ 2874. 419. Гидравлические испытания с предварительным внутренним осмотром сосудов производят в соответствии с настоящими Требованиями. После гидравлических испытаний сосуды тщательно просушиваются и продуваются. 420. Пневматическим испытаниям на прочность предшествуют подготовительные работы. Производится тщательный внешний и в доступных местах внутренний осмотры сосуда. Сосуд допускается к пневматическому испытанию на прочность на основании акта технического осмотра (составляется при исправном состоянии и положительном заключении по результатам осмотра), рабочей схемы и мероприятий по технике безопасности. Пневматическое испытание проводится для каждого сосуда отдельно. Группа сосудов, имеющих общую обвязку трубопроводов без разъемных соединений в составе высокого, среднего или низкого давления, пневматически испытывается на прочность пробным давлением совместно. 421. До начала пневматических испытаний на кожухе блока открывают и полностью снимают предохранительные мембраны для обеспечения свободного выхода возможных утечек воздуха из испытываемого сосуда. С этой же целью на кожухе блока снимают 2-3 люка со стороны наружной стены здания.

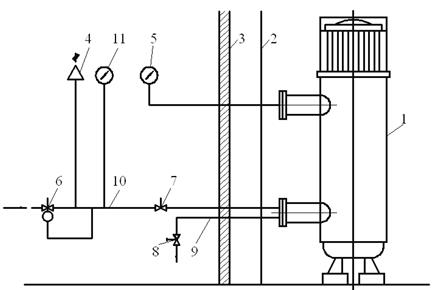

422. Если сосуды испытывают поочередно, все обвязывающие испытываемый сосуд трубопроводы отсоединяют, в том числе и импульсные линии после вентилей. На штуцерах сосуда устанавливают заглушки, а импульсные линии перекрывают своим вентилем. Заглушки соответствуют пробному давлению и имеют хвостовики. 423. Если испытывают несколько сосудов, входящих в систему одного рабочего давления, имеющих общие обвязочные трубопроводы и арматуру, то их отсоединяют от системы сосудов более низкого давления имеющимися вентилями. При наличии фланцевых соединений на трубопроводах, соединяющих две системы разного рабочего давления, между фланцами устанавливают заглушки с хвостовиками. В этом случае сосуды и трубопроводы смежной системы соединяют с атмосферой через полностью открытые вентили, установленные на ней. Установленные на испытываемой системе импульсные трубки надежно перекрывают своими вентилями. Имеющийся на сосуде предохранительный клапан отсоединяют, а на фланце патрубка сосуда устанавливают заглушку. 424. Собирают схему пневматических испытаний в соответствии с принципиальной схемой, приведенной на рисунке 3. Аналогичная схема применяется и при испытании группы сосудов. Диаметр трубопровода 9 для аварийного сброса воздуха из испытываемого сосуда принимают не менее диаметра трубопровода 10, подводящего воздух в испытываемый сосуд, но не менее 20 мм. Условный проход запорного вентиля 8 на трубопроводе 9 принимают равным или больше диаметра трубопровода. На трубопроводе сжатого воздуха от источника давления устанавливают редукционный клапан 6, отрегулированный на испытательное давление, и запорный вентиль 7. Между редукционным клапаном 6 и запорным вентилем 7 устанавливают предохранительный клапан 4, отрегулированный на открытие при давлении на 2-3 % больше испытательного давления (пробного). Предохранительный клапан, его установка и пропускная способность удовлетворяют настоящим Требованиям. 425. Измерение давления в сосуде производят по контрольному манометру 5 по ГОСТ 2405 класса точности 0,4-1. Контроль давления в трубопроводе подвода воздуха в сосуд осуществляют по проверенному рабочему манометру 11. Выбирая манометры, исходят из того, чтобы их шкала была больше в 1,2-1,5 раза испытательного давления, предел измерения которого находится в средней трети шкалы.

426. Обращают внимание на недопустимость установки между манометром и сосудом запорного органа. Все трубопроводы и арматура, используемые в схеме пневматического испытания, рассчитывают на давление, превышающее испытательное не менее чем на 50 %. Для обеспечения безопасности во время испытаний запорную и регулирующую арматуру, предохранительный клапан и манометры выводят в безопасное место, доступное для обслуживания и наблюдения. На время нагружения сосуда пробным давлением не занятых в испытаниях людей удаляют из помещения в безопасное место.

Рисунок 3. Принципиальная схема пневматического испытания на прочность сосудов и аппаратов блока разделения воздуха 1-испытываемый сосуд; 2-кожух блока разделения воздуха; 3-стена зданий; 4-предохранительный клапан; 5-контрольный манометр; 6-редукционный клапан; 7-запорный вентиль подачи воздуха; 8-запорный вентиль сброса воздуха; 9-трубопровод сброса воздуха; 10-трубопровод подачи воздуха; 11-рабочий манометр 427. Подъем давления в сосуде начинают путем медленного открытия запорного вентиля 7 на трубопроводе от источника давления. По манометру следят за плавным нарастанием давления. Для проверки плотности испытательной схемы и сосуда предусматривают несколько остановок при промежуточных и рабочих давлениях, в соответствии с инструкцией предприятия по проведению испытания. Обязательные остановки предусматривают для сосудов: 1) с рабочим давлением выше 0,5 Мпа (5 кгс/см2)-при промежуточном давлении равном половине рабочего; 2) с рабочим давлением выше 10 Мпа (100 кгс/см2)-через каждые 5 Мпа (50 кгс/см2). Повышение давления производят в соответствии с графиком: 0-0,1 Мпа (0-1 кгс/см2) ……………………………….15-20 мин 0,1-1,0 Мпа (1-10 кгс/см2) …………………….............60-90 мин 1,0-5,0 Мпа (10-50 кгс/см2) …………………………..80-90 мин 5,0-10,0 Мпа (50-100 кгс/см2) ………………………..30-40 мин 428. Плотность соединений при промежуточных и рабочем давлении проверяют галоидными течеискателями или обмазкой их мыльным раствором. В случае обнаружения неплотностей испытание прекращают, давление в сосуде плавно снижают до атмосферного, после чего устраняют причины утечек. 429. При необходимости выполнения ремонтных работ для устранения утечек они выполняются в соответствии с настоящими Требованиями. 430. Сведения о выявленных дефектах и выполненных работах по их устранению записывают в ремонтный журнал. 431. После устранения выявленных дефектов и контроля качества выполненных при этом работ испытания проводят повторно. 432. Если при промежуточных и рабочем давлениях утечек и видимых деформаций не обнаружено, давление в сосуде плавно поднимают до пробного, величина которого определяется в соответствии с настоящими Требованиями. 433. Пробное давление в сосуде поддерживают постоянным с помощью вентиля 7 в течение 5 минут, после чего вентиль 7 закрывают и открывают вентиль 8 сброса давления воздуха из сосуда, которым регулируют плавное снижение давления в сосуде до рабочего. 434. Под рабочим давлением сосуд выдерживается не менее 3 часов до выравнивания температуры воздуха в сосуде с температурой окружающей среды. За это время проверяют плотность соединений и осматривают сосуд для выявления возможных видимых деформаций.

435. Температуру воздуха в сосуде и окружающей среды контролируют термопарами либо ртутными термометрами, устанавливаемыми в имеющиеся в сосуде гильзы или укрепленными на стенке сосуда. 436. После выравнивания температуры воздуха в сосуде с температурой окружающей среды и при отсутствии течей и видимых деформаций устанавливают в сосуде давление, точно равное рабочему по манометру 5. 437. Затем отключают сосуд от источника давления и устанавливают заглушку между трубопроводом и запорным вентилем и наблюдают за падением давления. 438. Величину падения давления определяют по формуле (11):

где DР-величина падения давления за один час, в % испытательного давления; Рн-сумма манометрического и барометрического давления в начале испытания, Мпа; Рк-то же, в конце испытания, Мпа; Тн-абсолютная температура воздуха в сосуде в начале испытания, К; Тк-то же в конце испытания, К; t-продолжительность испытания, ч. 439. Продолжительность испытания (выдержка) при периодическом техническом освидетельствовании принимают равной 4 часам. 440. Сосуд признается выдержавшим пневматическое испытание на прочность и пригодным к дальнейшей эксплуатации, если в нем не окажется признаков разрыва, не обнаружится пропуска воздуха через сварные или паяные швы, нет видимых остаточных деформаций после испытания и падение давления в нем за один час не более 0,1 %.

|

|||||||

|

Последнее изменение этой страницы: 2016-08-14; просмотров: 309; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.149.27.144 (0.007 с.) |

(11)

(11)