Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Особенности макроструктуры профилей, причины возникновения дефектов.Содержание книги

Поиск на нашем сайте

Исходной заготовкой для начальных процессов обработки металлов давлением (прокатки, прессования) является слиток. Кристаллическое строение слитка неоднородно (кристаллиты различных размеров и форм). Кроме того, в нем имеются пористость, газовые пузыри и т. п. Обработка давлением слитка при нагреве его до достаточно высоких температур приводит к деформации кристаллитов и частичной заварке пор и раковин. Таким образом, при обработке давлением слитка может увеличиться и плотность металла. В результате деформации кристаллитов и последующей рекристаллизации металл получает мелкозернистое строение, т. е. размеры зерен после рекристаллизации исчисляются в сотых или десятых долях миллиметра, причем эти размеры примерно одинаковы по всем направлениям (равноосная структура).

Металл с явно выраженной волокнистой макроструктурой характеризуется анизотропией (векториальностью) механических свойств. При этом показатели прочности (предел текучести, временное сопротивление и др.) в разных направлениях отличаются незначительно, а показатели пластично(относительное удлинение, ударная вязкость и др.) вдоль волокон выше, чем поперек их. Так как направление волокон зависит от направления течения металла при деформировании заготовки, в готовой детали желательно предусмотреть благоприятное с точки зрения ее эксплуатации расположение волокон. При этом общие рекомендации следующие:необходимо, чтобы наибольшие растягивающие напряжения, возникающие в деталях в процессе работы, были направлены вдоль волокон, а если какой-либо элемент этой детали работает на срез, то желательно, чтобы перерезывающие силы действовали поперек волокон; необходимо, чтобы волокна подходили к наружным поверхностям детали по касательной и не перерезались наружными поверхностями детали.

Выполнение этих требований не только повышает надежность детали (в том числе и при динамическом нагружении), но и улучшает другие эксплуатационные характеристики, например сопротивление истиранию.

С повыш.темп-ры увелич.значения максимально достижимых деформаций, а сопротивление деформированию уменьш.Все Ме и сплавы имеют тенденцию к увелич. пластичности и уменьш. сопротивления деформированию при повыш.темп-ры в случае выполнения ряда требований, предъявляемых к процессу нагрева.Каждый Ме должен быть нагрет до вполне опред.max.темп-ры. Дефекты:1)пережог-при нагреве стали до темп-ры,близкой к темп-ре плавления,выражается в появл.хрупкой пленки между зернами Ме из-за окисления их границ.2)перегрев-зона темп-р перегрева ниже зоны темп-р пережога;явление заключается в резком росте размеров зерен. Максим.темп-ру нагрева, т.е.темп-ру начала горячей обработки давлением, следует назначать такой, чтобы не было пережога и перегрева. 3)напряжения- разность темпер-р по сечению заготовки приводит к тому,что вследствие теплового расширения между более нагретыми поверхностными слоями Ме и менее нагретыми внутр.слоями Заготовка должна быть равномерно нагрета по всему объему до требуемой темп-ры (образ трещины).4) обезуглероживание-при выс. темп-рах на поверхности стальной заготовки интенсивно окисляется не только Fe, но и C.

Ковка: сущность и схемы деформирования, области рационального использования. Требования и конструкции кованных поковок. Процесс ковки состоит из чередования в определенной последовательности основных и вспомогательных операций. Каждая операция определяется характером деформирования и применяемым инструментом. К основным операциям ковки относятся осадка, протяжка, прошивка, отрубка, гибка. Осадка — операция уменьшения высоты заготовки при увеличении площади ее поперечного сечения. Осаживают заготовки между бойками или подкладными плитами.

Разгонка — операция увеличения ширины части заготовки за счет уменьшения ее толщины (б).

Раскатка на оправке — операция одновременного увеличения наружного и внутреннего диаметров кольцевой заготовки за счет уменьшения толщины ее стенок (рис. г ). Заготовка 5 опирается внутренней поверхностью на цилиндрическую оправку 6, устанавливаемую концами на подставках 7, и деформируется между оправкой и узким длинным бойком 4. После каждого нажатия заготовку поворачивают относительно оправки. Прошивка — операция получения полостей в заготовке за счет вытеснения металла (рис. д ). Прошивкой можно получить сквозное отверстие или углубление (глухая прошивка). Прошивка сопровождается отходом (выдрой).

Технологические требования к деталям, получаемым из кованых поковок, сводятся главным образом к тому, что поковки должны быть наиболее простыми, очерченными цилиндрическими поверхностями и плоскостями. В поковках следует избегать конических и клиновых форм. Необходимо учитывать трудности выполнения ковкой участков пересечений цилиндрических поверхностей между и с призматическими поверхностями. В поковках следует избегать ребристых сечений, бобышек, выступов и т. п., учитывая, что эти элементы в большинстве случаев изготовить ковкой невозможно. В местах сложной конфигурации приходится прибегать к напускам в целях упрощения конфигурации поковки, что вызывает удорожание детали. Кроме того, следует стремиться, чтобы конфигурация детали позволяла получать при ковке наиболее благоприятное расположение волокон.

|

||||||

|

Последнее изменение этой страницы: 2016-08-14; просмотров: 354; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.149.29.149 (0.007 с.) |

Если слиток загрязнен неметаллическими включениями, обычно располагающимися по границам кристаллитов, то в результате обработки давлением неметаллические включения вытягиваются в виде волокон по направлению "наиболее интенсивного течения металла. Эти волокна выявляются травлением и видны невооруженным глазом в форме так называемой волокнистой макроструктуры (рис. 3.2, а). Полученная в результате обработки давлением литого металла волокнистая макроструктура не может быть разрушена ни термической обработкой, ни последующей обработкой давлением. Последняя в зависимости от направления пластического течения металла может изменить лишь направление и форму волокон макроструктуры.

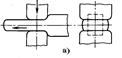

Если слиток загрязнен неметаллическими включениями, обычно располагающимися по границам кристаллитов, то в результате обработки давлением неметаллические включения вытягиваются в виде волокон по направлению "наиболее интенсивного течения металла. Эти волокна выявляются травлением и видны невооруженным глазом в форме так называемой волокнистой макроструктуры (рис. 3.2, а). Полученная в результате обработки давлением литого металла волокнистая макроструктура не может быть разрушена ни термической обработкой, ни последующей обработкой давлением. Последняя в зависимости от направления пластического течения металла может изменить лишь направление и форму волокон макроструктуры. Протяжка — операция удлинения заготовки или ее части за счет уменьшения площади поперечного сечения (рис. а). Протяжку производят последовательными ударами или нажатиями на отдельные участки заготовки, примыкающие один к другому, с подачей заготовки вдоль оси протяжки и поворотами ее на 90° вокруг этой оси.

Протяжка — операция удлинения заготовки или ее части за счет уменьшения площади поперечного сечения (рис. а). Протяжку производят последовательными ударами или нажатиями на отдельные участки заготовки, примыкающие один к другому, с подачей заготовки вдоль оси протяжки и поворотами ее на 90° вокруг этой оси. Протяжка имеет ряд разновидностей.

Протяжка имеет ряд разновидностей.

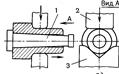

Протяжка с оправкой — операция увеличения длины пустотелой заготовки за счет уменьшения толщины ее стенок (рис. в ). Протяжку выполняют в вырезных бойках (или нижнем вырезном 3 и верхнем плоском 2) на слегка конической оправке 7. Протягивают в одном направлении — к расширяющемуся концу оправки, что облегчает ее удаление из поковки.

Протяжка с оправкой — операция увеличения длины пустотелой заготовки за счет уменьшения толщины ее стенок (рис. в ). Протяжку выполняют в вырезных бойках (или нижнем вырезном 3 и верхнем плоском 2) на слегка конической оправке 7. Протягивают в одном направлении — к расширяющемуся концу оправки, что облегчает ее удаление из поковки. Отрубка — операция отделения части заготовки по незамкнутому контуру путем внедрения в заготовку деформирующего инструмента—топора (рис. е ). Отрубку применяют для получения из заготовок большой длины нескольких коротких, для удаления излишков металла на концах поковок, а также прибыльной и донной частей слитков и т. п.

Отрубка — операция отделения части заготовки по незамкнутому контуру путем внедрения в заготовку деформирующего инструмента—топора (рис. е ). Отрубку применяют для получения из заготовок большой длины нескольких коротких, для удаления излишков металла на концах поковок, а также прибыльной и донной частей слитков и т. п. Гибка — операция придания заготовке изогнутой формы по заданному контуру (рис. ж). Этой операцией получают угольники, скобы, крючки, кронштейны и т. п. Гибка сопровождается искажением первоначальной формы поперечного сечения заготовки и уменьшением его площади в зоне изгиба, называемым утяжкой.

Гибка — операция придания заготовке изогнутой формы по заданному контуру (рис. ж). Этой операцией получают угольники, скобы, крючки, кронштейны и т. п. Гибка сопровождается искажением первоначальной формы поперечного сечения заготовки и уменьшением его площади в зоне изгиба, называемым утяжкой.