Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Валы и оси. Проектировочные расчеты валов на прочностьСодержание книги

Поиск на нашем сайте

ВАЛЫ И ОСИ. ПРОЕКТИРОВОЧНЫЕ РАСЧЕТЫ ВАЛОВ НА ПРОЧНОСТЬ При проектировании валов применяется три вида расчетов: - ориентировочный; - предварительный; - уточненный проверочный. Ориентировочный расчет применяется при отсутствии данных об изгибающих моментах. Диаметр вала приближенно определяют по величине вращающего момента Т из условия прочности по заниженным значениям допускаемых напряжений при кручении:

Предварительный расчет применяют при наличии предварительной компоновки механизма, когда известны расположения опор, усилия от передач и других деталей, расположенных на валу, а также их точки приложения. Последовательность расчета: - составляют расчетную схему вала. При этом распределенные по длине ступицы, ширине подшипника нагрузки рассматривают как сосредоточенные. Расстояния между опорами, от опор до колес, шкивов и др. деталей определяют с эскизной компоновки; - при действии на вал нагрузок в разных плоскостях их раскладывают на две взаимно перпендикулярные плоскости; - определяют реакции в опорах и строят эпюры изгибающих моментов; - строят эпюру крутящего момента; - определяют наибольший эквивалентный момент:

- выбирают материал вала. Напряжения изгиба меняются по симметричному циклу. Поэтому допускаемые напряжения берут по справочнику для этого цикла. Примерное соотношение допускаемых напряжений для постоянного, отнулевого и симметричного циклов:

- определяют диаметр вала в опасном сечении:

- вал оформляют конструктивно. При этом размеры пазов под шпонки выбирают по стандарту в зависимости от диаметра вала.

Проверочный (уточненный) расчет вала на сопротивление усталости Уточненный проверочный расчет заключается в определении расчетных коэффициентов запасов прочности во всех опасных сечениях вала. Для выбранного сечения (рассмотрим на примере сечения со шпоночным пазом): - определяют напряжения изгиба

- определяют запас прочности по напряжениям изгиба:

где σ-1 - предел выносливости материала вала при изгибе с симметричным циклом изменения напряжений; кσ - эффективный коэффициент концентрации напряжений; εσ - масштабный фактор, учитывающий понижение прочности деталей при росте их абсолютных размеров;

βσ - коэффициент, учитывающий влияния поверхностного упрочнения.

- определяют напряжения кручения в сечении:

- запас прочности по касательным напряжениям:

τа - амплитуда цикла при кручении; τ т - среднее напряжение цикла при кручении; ψτ - коэффициент, характеризующий чувствительность материала к ассимметрии цикла изменения напряжения;

- определяют общий запас прочности:

ЦЕПНЫЕ ПЕРЕДАЧИ Цепная передача основана на зацеплении цепи и звездочек. Принцип зацепления, а не трения, а также повышенная прочность стальной цепи по сравнению с ремнем позволяют передавать цепью при прочих равных условиях большие нагрузки. Отсутствие скольжения обеспечивает постоянство среднего передаточного отношения. Принцип зацепления не требует предварительного натяжения цепи, в связи с чем уменьшается нагрузка на валы и опоры. Цепные передачи могут работать при меньших межосевых расстояниях и при больших передаточных отношениях, а также передавать мощность от одного ведущего вала нескольким ведомым. Основной причиной недостатков цепной передачи является то, что цепь состоит из отдельных жестких звеньев и располагается на звездочке не по окружности, а по многоугольнику. С этим связаны непостоянство скорости цепи в пределах одного оборота, износ шарниров цепи, шум и дополнительные динамические нагрузки. Кроме того цепь дороже и сложнее в изготовлении. Основными типами приводных цепей являются роликовые, втулочные (ГОСТ 13568-75) и зубчатые цепи ГОСТ 13552-81). Роликовая цепь состоит из двух рядов наружных (1) и внутренних (2) пластин. В наружные пластины запрессованы валики (3), пропущенные через втулки (4). Втулки запрессованы в отверстия внутренних пластин. Втулка на валике и ролик на втулке могут свободно поворачиваться. Применение втулки позволяет распределить нагрузку по всей длине валика и этим уменьшить износ шарниров. Наряду с однорядными изготовляют двух-, трех- и четырехрядные цепи. Их собирают из тех же элементов, только валик проходит через все ряды.

Рисунок 1 Втулочные цепи по конструкции аналогичны роликовым, но у них нет ролика (5).

Вследствие этого износ цепи и звездочек увеличивается, но снижается масса и стоимость цепи. Зубчатые цепи состоят из набора пластин с двумя зубообразными выступами. Пластины цепи зацепляются с зубьями звездочки своими торцовыми плоскостями. Угол заклинивания принят 60. Конструкция зубчатых цепей позволяет изготавливать их широкими и передавать большие нагрузки. Они работают плавно, с меньшим шумом. Их рекомендуют применять при сравнительно высоких скоростях - до 35 м/с. Известные зубчатые цепи различаются в основном по конструкции шарниров. Совершенствование шарниров направлено на уменьшение износа и потерь на трение.

Рисунок 2

Скорость цепи и частота вращения звездочки связаны по следующей формуле:

Передаточное отношение:

К.п.д. передачи - 0,96. Потери складываются из потерь на трение в шарнирах цепи, на зубьях звездочек и в опорах валов. Межосевое расстояние по соображениям долговечности рекомендуется принимать

Длина цепи, выраженная в шагах или числом звеньев цепи:

Значение z0округляют до целого четного числа, чтобы не применять специальных соединительных звеньев. Для принятого значения z o уточняют значение межосевого расстояния:

Передача работает лучше при небольшом провисании холостой ветви цепи. Поэтому расчетное межосевое расстояние рекомендуется уменьшить на (0,002... 0,004)∙a. Числа зубьев звездочек рекомендуется принимать в пределах

С уменьшением числа зубьев возрастают неравномерность скорости движения цепи и скорость удара цепи о звездочку. При этом увеличивается износ шарниров, т.к. угол поворота звена при набегании цепи на звездочку и сбегании с нее равен 360/z. Выбирают z1=29-2∙i По мере износа цепи ее шарниры поднимаются по профилю зуба звездочки от ножки к вершине, что приводит в конечном счете к нарушению зацепления. При этом чем больше число зубьев звездочки тем меньше допустимое увеличение шага цепи.

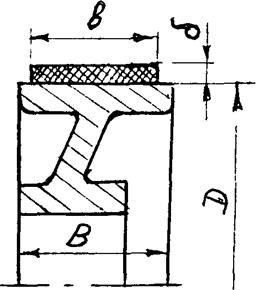

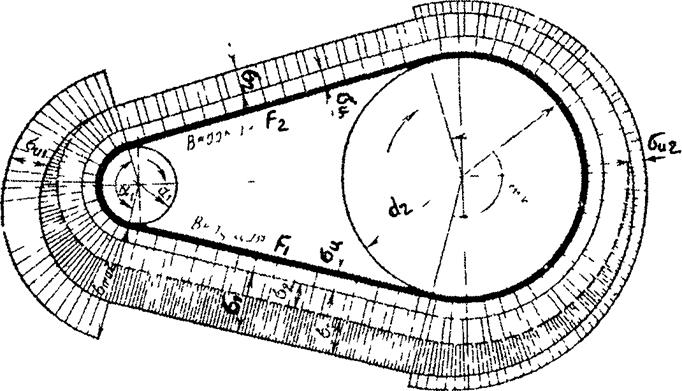

РЕМЕННЫЕ ПЕРЕДАЧИ Ременная передача состоит из двух шкивов, закрепленных на валах, и ремня, охватывающего шкивы. Нагрузка передается силами трения, возникающими между шкивами и ремнем вследствие натяжения последнего. Достоинства: - простота изготовления и обслуживания; - плавность работы - смягчение толчков, бесшумность; - малая стоимость; - возможность работы с высокими частотами вращения; - возможность автоматического предохранения от перегрузки за счет проскальзывания ремня; - возможность передачи движения на значительные расстояния. Недостатки: - значительные габариты; - неизбежность некоторого упругого скольжения ремня; - повышенные нагрузки на валы и опоры; - низкая долговечность ремня. Ремни должны обладать достаточной прочностью, долговечностью, гибкостью, износостойкостью и определенной тяговой способностью, т.е. надежностью сцепления ремня со шкивами. По форме поперечного сечения применяются следующие разновидности ремней: а) плоские ремни.Ремень в виде узкого прямоугольника.

Рисунок1

б) Клиновые ремни. Имеют основное применение. Ремни бесконечной длины трапециевидного сечения. Входят в канавки шкива соответствующего профиля. Контакт по боковым стенкам.

Рисунок 2

Применяют ремни с различной структурой поперечного сечения. Слои шнурового корда являются основным несущим элементом ремня. Они располагаются в зоне нейтрального слоя для повышения гибкости. Тканевая обертка увеличивает прочность ремня и предохраняет от износа. Для передач общего назначения по ГОСТ 12841-80 изготавливают 7 типов клиновых ремней О, А, Б, В, Г, Д, Е, отличающихся размерами поперечного сечения;

в) круглые ремни. Изготавливаютют из кожи, капрона, хлопчатобумажных материалов. Применяют только для малых мощностей в приборах и машинах домашнего обихода; г) поликлиновые ремни (ТУ 38-105763-84).Бесконечные плоские ремни с продольными клиновыми выступами на внутренней поверхности, входящими в кольцевые клиновые канавки в шкивах. Ремни сочетают достоинства плоских ремней - монолитность и гибкость, и клиновых - повышенную силу сцепления со шкивами.

Рисунок 3

Несущий слой ремней выполняют в виде кордшнура из химических волокон. Усилия и напряжения в ветвях ремня. Критерии работоспособности ременных передач.

Геометрия ременных передач Минимальное значение диаметра меньшего шкива клиноременной передачи определяют по таблице в зависимости от профиля ремня. Угол между ветвями ремня определяется из вспомогательного треугольника

отсюда в радианах

Рисунок 4

Угол обхвата на малом шкиве в градусах:

Для плоскоременной передачи рекомендуют брать минимальный угол обхвата [α]=150º, для клиноременной – [α]=120º

Кинематика ременных передач Окружные скорости шкивов при работе передачи

За счет упругого проскальзывания ремня V1>V2 Относительная потеря скорости на шкивах характеризуется коэффициентом скольжения

тогда V2=V1∙(1-ε) Передаточное отношение

При нормальном режиме работы обычно = 0,01 - 0,02.

Ременных передач Начальное натяжение ремня Fo выбирают по условию, при котором ремень мог бы передавать полезную нагрузку, сохраняя натяжение достаточно длительное время, не получая большой вытяжки, и имел бы удовлетворительную долговечность. До передачи вращения ветви испытывают одинаковое начальное натяжение Fo. Напряжение от предварительного натяжения равно=1,8 МПа для плоских ремней и =1,2 МПа - для клиновых. Рассмотрим передачу полезной нагрузки Ft

Соотношение натяжений ведущего F1 и ведомого F2 ветвей при работе без учета центробежных сил определяют по известному уравнению Л. Эйлера, выведенному для нерастяжимой нити.

где е - основание натуральных логарифмов; γ- угол скольжения; приближенно равным 0,7 угла обхвата α.

Рисунок 5

Соответствующие напряжения растяжения в ведущей и ведомой ветвях:

Полезное напряжение

В то же время

При изгибе ремня толщиной δ на шкиве диаметра D относительные удлинения наружных волокон равны δ/D. Напряжение изгиба в предположенном постоянстве модуля упругости

При вращении шкивов под действием центробежных сил ремень испытывает дополнительные напряжения растяжения

σц=ρ∙V2,

где V1 м/с; ρ – кг/м3 – плотность (для прорезиненных ρ=1100…1200 кг/м3; кожа ρ=1000÷1100 кг/м3)

Рисунок 6

Все силы проецируем на ось, перпендикулярную оси С'

Наибольшее суммарное напряжение в поперечном сечении ремня в месте его набегания на малый шкив (рисунок 7, на котором изображена эпюра суммарных напряжений в работающем ремне).

Рисунок 7 Основными критериями работоспособности ременных передач являются: - тяговая способность ремня - это способность передавать определенную нагрузку без пробуксовывания ремня; - долговечность ремня. Долговечность ремня при проектировании ременных передач учитывается следующим образом. Наиболее опасными напряжениями являются напряжения изгиба.

Рисунок 8

Долговечность ремня определяется косвенно через число пробегов ремня в секунду.

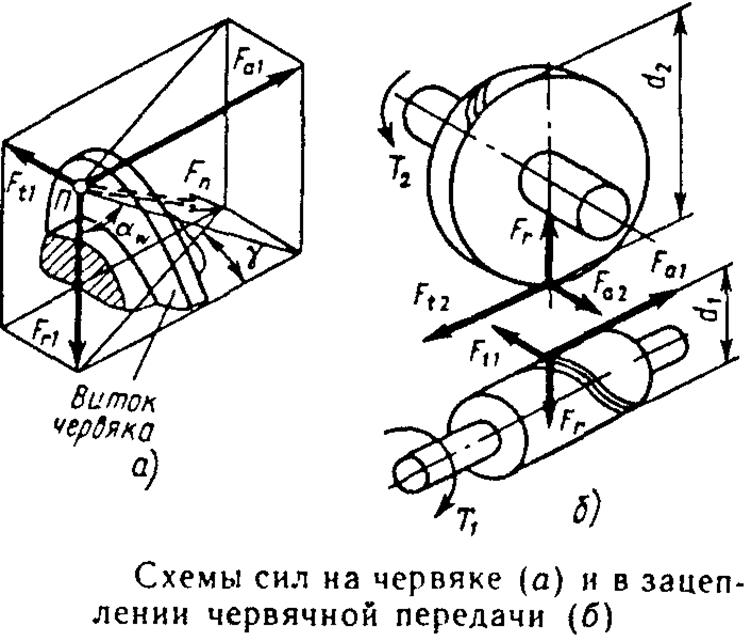

где V- скорость движения ремня, L- длина ремня. Число пробегов за единицу времени, т.е. сколько раз испытывает напряжение изгиба. u≤[u] [u]=5 1/c – для плоских ремней [u]=10 1/c – для клиновых Усилия в зацеплении зубьев Сила взаимодействия между витками резьбы червяка и зубьями червячного колеса может быть разложена на три взаимно перпендикулярные составляющие: окружную, осевую и радиальную сил. На рисунке показаны эти составляющие для витка резьбы червяка.

Рисунок 6

Окружная сила червяка Ft1, равная осевой силе колеса Fa2:

Окружная сила колеса Ft2, равная осевой силе червяка Fa1:

Радиальная сила:

Fr1=Fr2=Ft2·tgα.

Нормальная (полная) нагрузка:

Напряжениям Так как червяки изготавливают из более прочного материала, чем венцы червячных колес, то на прочность проверяют только зубья колеса. Основные причины выхода из строя червячных передач - поверхностное разрушение, заедание и износ зубьев. Усталостное выкрашивание рабочих поверхностей зубьев происходит в передачах с колесами, изготовленными из твердых бронз. Поломка зубьев главным образом происходит после их износа. В связи с тем, что поверхностное разрушение зубьев зависит от контактных напряжений, а поломка от напряжений изгиба, червячные колеса рассчитывают на прочность по контактным напряжениям и напряжениям изгиба.

29. КЛАССИФИКАЦИЯ ПОДШИПНИКОВ КАЧЕНИЯ. УСЛОВНОЕ ОБОЗНАЧЕНИЕ ПОДШИПНИКОВ КАЧЕНИЯ. СХЕМЫ УСТАНОВКИ ПОДШИПНИКОВ НА ВАЛАХ Подшипник качения представляет собой готовый узел, основным элементом которого являются тела качения (1), установленные между внутренним (2) и наружным (3) кольцами и удерживаемые на определенном расстоянии друг от друга обоймой, называемой сепаратором (4). Подшипники качения стандартизованы и изготавливаются в массовом производстве на крупных специализированных заводах.

Рисунок 61

Подшипники качения имеют следующие достоинства по сравнению с подшипниками скольжения: - малые потери на трение, незначительный нагрев, малые пусковые моменты; - малый расход смазки; - простота обслуживания и замены подшипника; - меньшие габаритные размеры в осевом направлении; - сравнительно малая стоимость вследствие массового производства. Недостатки: - малонадежны в высокоскоростных приводах из-за опасности разрушения сепаратора от действия центробежных сил; - сравнительно большие радиальные размеры; - шум при больших скоростях; - высокая чувствительность к ударным и вибрационным нагрузкам вследствие большой жесткости конструкции подшипника. Подшипники качения классифицируется по различным признакам: 1) по форме тел качения: - шариковые (а); - роликовые (могут быть с цилиндрическими короткими (б) и длинными (в) роликами, витыми (г), коническими (д), бочкообразными (е) и игольчатыми роликами (ж));

Рисунок 62 2) по направлению воспринимаемой нагрузки: - радиальные; - радиально-упорные; - упорно-радиальные;

Рисунок 63

3) по относительным габаритным размерам подшипники подразделяются на серии: - сверхлегкую; - особо легкую (1); - легкую (2); - среднюю (3); - тяжелую (4); - легкую широкую (5); - среднюю широкую (6); 4) по точности изготовления подшипники качения подразделяются на классы: - нормального (0); - повышенного (6); - высокого(5); - особо высокого(4); - сверхвысокого(2). Подшипники маркируют нанесением на торец кольца ряда цифр. Две первые цифры справа обозначают его внутренний диаметр. Для подшипников с внутренним диаметром от 20 до 495мм размер внутреннего диаметра определяется умножением указанных двух цифр на 5. Третья цифра справа обозначает серию подшипника. Четвертая цифра справа обозначает тип подшипника. Обозначается цифрами от 0 до 9. Пример: Подшипник 7306. Здесь 06 указывает на то, что внутренний диаметр равен 30мм; 3 - средняя серия; 7 - подшипник является роликовым коническим. Класс точности маркируется слева от условного обозначения подшипника. Для нормального класса 0 не маркируется. Можно выделить следующие основные конструктивные типы подшипников: - роликовый радиальный подшипник с цилиндрическими роликами. Воспринимает только радиальную нагрузку. Допускает осевое взаимное смещение колец. Воспринимает значительно большие нагрузки (в 1,7 раза), чем шариковые. Плохо работает при перекосах вала;

Рисунок 64

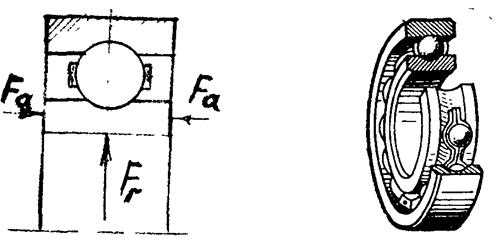

- шариковый радиальный однорядный подшипник. Предназначен для радиальной нагрузки, но может воспринимать и осевую в пределах 70% от неиспользованной радиальной. Допускает перекосы вала до 0,25°.

Рисунок 65

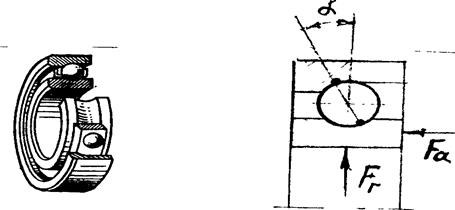

- шариковый радиально-упорный подшипник. Предназначен для комбинированной нагрузки. Подшипник характеризуется углом контакта a. Чем больше этот угол, тем выше осевая грузоподъемность. Эти подшипники выпускаются с углами контакта 12о, 26о, 36°.

Рисунок 66

- роликовый конический подшипник. Воспринимает одновременно радиальную и осевую нагрузку. Обладает большой грузоподъемностью. Не допускает перекоса колец. Эти подшипники, как и предыдущие, устанавливают попарно, они должны быть нагружены осевой силой - внешней или специально созданной при сборке. Угол контакта (половина угла при вершине конуса дорожки качения наружного кольца) в пределах 10...16°.

Рисунок 67 31. ПРОВЕРКА И ПОДБОР ПОДШИПНИКОВ ПО СТАТИЧЕСКОЙ ГРУЗОПОДЪЕМНОСТИ. Невращающиеся или медленно вращающиеся подшипники (с угловой скоростью ω<0,105) рассчитывают на статическую грузоподъемность. Если подшипник воспринимает нагрузку находясь в неподвижном состоянии или вращаясь с частотой менее 1 об/мин, то подшипник выбирают по статической грузоподъемности, поскольку при указанном режиме работы исключается усталостное выкрашивание рабочих поверхностей тел и дорожек качения. Условие проверки: Ро< Со,

где Ро- эквивалентная статическая нагрузка; Со- статическая грузоподъемность (по каталогу на подшипники). Под статической грузоподъемностью понимают такую статическую нагрузку, которой соответствует общая остаточная деформация тел качения и колец в наиболее нагруженной точке контакта, равная 0,0001 диаметра тела качения. Эквивалентная статическая нагрузка определяется по формуле:

Ро = X0∙Fr + Y0∙Fa,

где Хо и Yo — коэффициенты радиальной и осевой статических нагрузок (по каталогу).

32. ВЫБОР ПОДШИПНИКОВ ПО ДИНАМИЧЕСКОЙ ГРУЗОПОДЪЕМНОСТИ ДЛЯ ПРЕДУПРЕЖДЕНИЯ УСТАЛОСТНОГО РАЗРУШЕНИЯ. Динамическая грузоподъемность и долговечность (ресурс) подшипника связаны эмпирической зависимостью L = (С/Р)р, где L-ресурс в млн. оборотах; С - паспортная динамическая грузоподъемность подшипника - это такая постоянная нагрузка, которую подшипник может выдержать в течение одного млн. оборотов без появления признаков усталости не менее чем у 90% из определенного числа подшипников, подвергающихся испытаниям. Значения С приведены в каталогах; р - показатель степени кривой усталости (р=3 - для шариковых подшипников, р=10/3 - для роликовых. Р - эквивалентная (расчетная) динамическая нагрузка на подшипник. Для перехода от количества млн. оборотов в ресурс в часах запишем:

Lh= 106∙L/(60∙n), ч. Для радиальных шариковых и радиально-упорных шариковых и роликовых подшипников эквивалентную нагрузку определяют по формуле:

Р = (X∙V∙Fr + Y∙Fa)∙Kb∙KT,

где Fr и Fa- радиальная и осевая нагрузки на подшипник; V- коэффициент вращения кольца (V =1 при вращении внутреннего кольца, V =1,2 - при вращении наружного кольца); Кб - коэффициент безопасности, учитывающий характер внешних нагрузок; Кт - температурный коэффициент; X и Y - коэффициенты соответственно радиальной и осевой нагрузок. Для подшипников с цилиндрическими роликами формула для определения эквивалентной динамической нагрузки имеет вид:

Р = Fr∙V∙Kb∙KT.

Значения коэффициентов X и Yберут в зависимости от значения отношения Fa/ V∙Fr. Осевая сила не оказывает влияния на величину эквивалентной нагрузки до тех пор, пока величина отношения не превысит определенного значения коэф-фициента влияния осевого нагружения e. Поэтому при Fa/V∙Fr ≤ e расчет ведут на действие только радиальной нагрузки, т.е. X=l, Y=0. Если Fa/V∙Fr>e, то X и Y берут в справочниках для конкретного подшипника. Нужно отметить, что коэффициент е для роликовых конических и шариковых радиально-упорных подшипников с углами контакта α>18° постоянен для конкретного подшипника независимо от нагрузки, а для шариковых однорядных подшипников с углом контакта 18° и меньше выбирается в зависимости от соотношения Fx/C0. Здесь Со- статическая грузоподъемность подшипника. В радиально упорном подшипнике от действия радиальной силы возникает дополнительная осевая нагрузка S. Ее значение для шариковых радиально-упорных подшипников определяется S=e∙Fr, а для конических роликоподшипников - S=0,83∙e∙Fr. Выше отметили, что радиально-упорные подшипники устанавливают попарно. Существует несколько схем установки. Рассмотрим наиболее часто встречающуюся схему - установку подшипников с осевой фиксацией «враспор».

Рисунок 68 Торцы внутренних колец подшипников упираются в буртики вала, аторцы наружных колец - на элементы корпуса агрегата. Обозначим полные осевые нагрузки на подшипники через Fa1 и Fa2. Эти силы с одной стороны не могут быть меньше осевых составляющих от радиальных сил, т.е. Fal ≥S1, Fa2 ≥Sa2 В то же время они должны быть не менее суммарных внешних осевых нагрузок на подшипники: Fa1≥Fx + S2, Fa2≥S1-Fx.

Очевидно то, что большее значение из двух удовлетворяет оба неравенства.

Расчет подшипников качения на долговечность проводят в следующей последовательности: - определяют радиальные опорные реакции для каждой опоры; - выбирают схему расположения и тип подшипника исходя из условий работы, действующих нагрузок; - по посадочному диаметру вала выбирают конкретный подшипник по каталогу и выписывают d, D, С, Со, X, Y, е; - определяют эквивалентную динамическую нагрузку на подшипники:

Р = (X∙V∙Fr + Y∙Fa)∙Kb∙KT;

- определяют расчетную долговечность наиболее нагруженного подшипника: Lh= (С/Р)р∙106/(60∙n), час.

и сравнивают с требуемой долговечностью. Если Lh< Lh треб то можно: а) сменить подшипник на более тяжелую серию; б) сменить тип подшипника на более грузоподъемный; в) увеличить диаметр вала; г) предусмотреть меньший срок службы и замену подшипника. ВАЛЫ И ОСИ. ПРОЕКТИРОВОЧНЫЕ РАСЧЕТЫ ВАЛОВ НА ПРОЧНОСТЬ При проектировании валов применяется три вида расчетов: - ориентировочный; - предварительный; - уточненный проверочный. Ориентировочный расчет применяется при отсутствии данных об изгибающих моментах. Диаметр вала приближенно определяют по величине вращающего момента Т из условия прочности по заниженным значениям допускаемых напряжений при кручении:

Предварительный расчет применяют при наличии предварительной компоновки механизма, когда известны расположения опор, усилия от передач и других деталей, расположенных на валу, а также их точки приложения. Последовательность расчета: - составляют расчетную схему вала. При этом распределенные по длине ступицы, ширине подшипника нагрузки рассматривают как сосредоточенные. Расстояния между опорами, от опор до колес, шкивов и др. деталей определяют с эскизной компоновки; - при действии на вал нагрузок в разных плоскостях их раскладывают на две взаимно перпендикулярные плоскости; - определяют реакции в опорах и строят эпюры изгибающих моментов; - строят эпюру крутящего момента; - определяют наибольший эквивалентный момент:

- выбирают материал вала. Напряжения изгиба меняются по симметричному циклу. Поэтому допускаемые напряжения берут по справочнику для этого цикла. Примерное соотношение допускаемых напряжений для постоянного, отнулевого и симметричного циклов:

- определяют диаметр вала в опасном сечении:

- вал оформляют конструктивно. При этом размеры пазов под шпонки выбирают по стандарту в зависимости от диаметра вала.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-14; просмотров: 359; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.226.185.28 (0.014 с.) |

,

,

и

и

=>

=>

- для плоских ремней

- для плоских ремней - для клиноременных передач

- для клиноременных передач

.

.

- упорные;

- упорные;