Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Эксплуатационные свойства выправочно-подбивочных машин

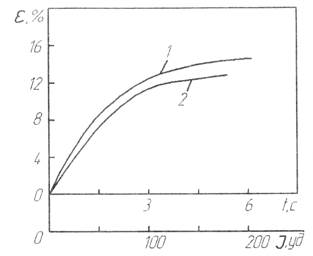

Устойчивость пути под действием поездной нагрузки после его ремонта зависит, главным образом, от качества выполнения двух технологических компонентов: выправки и подбивки пути. Качество выправочных работ определяется требованиями к точности постановки пути по уровню, в продольном профиле и в плане. Эти нормативы в количественном отношении установлены. Они используются при создании контрольно-измерительных систем, выправочных устройств и средств автоматизации машин. Их можно отслеживать при работе машины. Качество подбивки определяется необходимыми степенью и равномерностью уплотнения балласта под шпалами, подачей под них объема балласта, достаточного для закрепления рельсошпальной решетки в выправленном положении. Требуемые значения показателей качества подбивки шпал установлены. Например, при уплотнении слоя балласта толщиной z высокая степень уплотнения балласта обеспечена, если относительная осадка слоя ɛ≥(0,15÷0,17)z. На современных машинах циклического действия при их проектных производительности и рабочей скорости в лучшем случае достигается ɛ=(0,11÷0,13)z. Это свидетельствует о нерациональных параметрах рабочих органов и технологиях подбивки шпал. Важным обстоятельством в повышении качества подбивки является оценка степени уплотнения балласта в процессе и после работы машины. Однако измерительных средств для этого нет. Качество подбивки шпал можно оценить уже при эксплуатации пути. Поэтому весьма важным является использование на всех типах машин рабочих органов с рациональными параметрами виброподбивки шпал и соблюдение технологий. Косвенным показателем достигаемой степени уплотнения балласта может служить число вибровоздействий на уплотняемый материал: J = ʋtB, где ʋ— частота колебаний рабочего органа, Гц; tB — продолжительность вибровоздействий. При различных конструктивном исполнении подбивочных устройств и типах возбудителей колебаний рабочих органов ВПМ способ воздействия последних на балласт одинаков — это виброударное обжатие материала. При этом процесс уплотнения балласта можно проиллюстрировать графиками, показанными на рис. 4.1. В первые 3—4 с на машинах циклического действия и 5—6 с на машинах непрерывного действия уплотнение балласта протекает наиболее интенсивно, затем постепенно процесс приобретает затухающий характер. На машинах циклического действия минимальное число вибровоздействий должно быть Jmin =120 ÷130; на машинах непрерывного действия Jmin =170÷190.

Рис. 4.1. Зависимость эффекта уплотнения от времени и числа вибровоздействий рабочего органа на балласт: 1 — рабочие органы циклического действия (SA = 5 мм; ʋ = 35 Гц; Voбж =120 мм/с); 2 — рабочие органы непрерывного действия (SA = 6 мм, ʋ = 25 Гц; Voбж = 100 мм/с)

При одинаковом числе вибровоздействий на уплотняемый материал степень его уплотнения различна. Наибольший эффект достигается при определенных значениях параметров виброподбивки и выполнении условия

где Vобж— скорость виброобжатия балласта, мм/с; SA — амплитуда колебаний рабочего органа, мм. При указанном соотношении параметров виброподбивки происходит эффективное виброударное воздействие рабочего органа на уплотняемый материал за период колебания. При К>0,12 характер взаимодействия рабочего органа с балластом существенно изменяется. Происходит вибропрессование материала. Как показали исследования, степень уплотнения балласта при таком воздействии заметно ниже по сравнению с виброударным воздействием. Это объясняется тем, что перераспределение частиц балласта в последнем случае протекает эффективнее, они занимают более устойчивое положение по сравнению с вибропрессованием материала, и, как следствие, состояние пути становится более стабильным. На машинах типа «Дуоматик» амплитуда SA=4,5 мм, а частота колебаний подбоек ʋ=35 Гц. Скорость и время обжатия регулируются в следующих пределах Vобж = (100 ÷ 300) мм/с, tобж ≈(0,8 ÷ 2,5) с. Время заглубления подбоек в балласт tзаг ≈ (0,3 ÷ 0,4) с. В целом время виброподбивки шпал tB = tзаг + tобж. При указанных параметрах требуемое минимальное число вибровоздействий Jmin = 120÷130, а, следовательно, и приемлемую степень уплотнения балласта под шпалой можно получить лишь при tобж ≈ 2,5 с (vобж ≈100 мм/с). Частично недостаток числа вибровоздействий можно компенсировать эффективностью воздействия на балласт за период колебаний, т.е. при К=0,08÷0,12. Однако это возможно лишь при Vобж < 120 мм/с.

Высокая производительность машин типа «Дуоматик» достигается при tобж = 0,8 с. Как видно из вышеизложенного, это негативно отражается на степени уплотнения балласта. Состояние пути при эксплуатации ухудшается не только вследствие низкой степени уплотнения балласта, но и из-за неустойчивого положения его частиц в объеме, уплотненном вибропрессованием. Практика выправочно-подбивочных работ показывает, что ухудшению состояния пути в значительной мере препятствует высокая точность его выправки. При рациональном режиме работы ВПМ циклического действия (tобж ≥2,5 с) их производительность снижается, как минимум, в 1,5 раза. Для повышения качества подбивки шпал на практике используют технологию двойного обжатия балласта, что также приводит к уменьшению выработки машины. Таким образом, перед эксплуатационниками всегда стоит дилемма: либо работать с высокой производительностью машин и низким качеством подбивки шпал, либо, наоборот, обеспечить устойчивое состояние пути после его ремонта, выполняя меньший объем работ за отведенное время. На ВПМ непрерывного действия суммарная длина основных клинообразных поверхностей подбивочной виброплиты составляет приблизительно 2,7 м, SA = 5 мм, ʋ = 35 Гц. При скорости движения машины 1,7— 1,8 км/ч усредненная скорость обжатия балласта составляет 0,09—0,1 м/с. При таком режиме работы обеспечивается минимальное число вибровоздействий на балласт Jmin = 170÷190 и эффективное воздействие виброплиты на уплотняемый объем за период колебаний, и, следовательно, высокая степень уплотнения материала. Устойчивому состоянию пути после работы ВМП непрерывного действия способствует также увеличение примерно в 1,8—2,0 раза уплотняемого объема балласта под рельсошпальной решеткой по сравнению с ВПМ циклического действия. При подбивке шпал ВПМ циклического и непрерывного действия в балластной призме формируются зоны уплотнения материала, различные по месту расположения и степени уплотнения. Это связано с особенностями конструкций рабочих органов и выполнения операций. При работе ВПМ циклического действия можно выделить следующие зоны с условными границами относительно высокой А и пониженной Б степени уплотнения балласта, также практически неуплотненные зоны В (рис. 4.2,а). Снижение степени уплотнения балласта в подрельсовом сечении (зона Б) связано с особенностями компоновки подбоек. Здесь уплотнение происходит вследствие действия бокового распора в балласте с выдавливанием части щебня из зоны непосредственного воздействия подбоек (зона А). Это косвенное воздействие на балласт малоэффективно для достижения высокой степени уплотнения материала. Устойчивость пути после такого уплотнения балласта ухудшается еще и потому, что под действием поездной нагрузки щебень выдавливается из-под шпал в шпальные ящики, в которых степень уплотнения балласта низкая (зона Г). Поэтому наибольший эффект от подбивки шпал ВПМ циклического действия может быть достигнут при уплотнении балласта в шпальных ящиках. На практике для этого используются либо специализированные машины, либо послойно подбивают шпалы при толщине свежеотсыпанного балласта 120—150 мм. В этом случае сменная выработка машин резко снижается, а энергозатраты увеличиваются.

Рис. 4.2 Расположение зон уплотнения в балластной призме рабочими органами ВПМ: а — циклического действия; б — непрерывного действия; А — высокая степень уплотнения; Б — пониженная; В — практически неуплотненный балласт; Г — низкая

При работе ВПМ непрерывного действия весь объем балласта, находящийся под рельсошпальной решеткой, в том числе и в шпальных ящиках, подвергается вибровоздействию подбивочных виброплит, а, следовательно, происходит его уплотнение, хотя и с различной степенью. Так, по опытным данным, наилучшее уплотнение достигается в наиболее нагруженной части балластной призмы, в подрельсовом сечении (рис. 4.2, б). Кроме того, при сплошной подбивке шпал ВПМ непрерывного действия с соблюдением технологий достигается более равномерное уплотнение материала под шпалами по сравнению с раздельным способом подбивки. В целом увеличение объема балласта под рельсошпальной решеткой и высокая равномерность его уплотнения способствуют более стабильному состоянию пути. Анализируя используемые для подбивки шпал способы и конструкции рабочих органов, следует отметить следующее. В совершенствовании рабочих органов и в технологиях производства работ ВПМ циклического действия практически исчерпаны возможности улучшения сочетания таких эксплуатационных характеристик, как качество подбивки шпал и высокая производительность. Более эффективным является способ подбивки пути со стороны торцов шпал. Совершенствование рабочих органов и машины в целом должно быть обоснованным и опираться на результаты исследований и практику применения машин. На современном этапе конструктивного исполнения ВПМ и технологий ремонтов пути для выполнения большого объема выправочно-подбивочных работ целесообразно, применять комплект машин в составе ВПО-3-3000 (ВПО-3000), «Дуоматик» (ВПР-02), ДСП. Машиной ВПО следует выполнять основной объем выправки и подбивки пути. Машинами циклического действия — отделочные работы с более точной выправкой пути. Применение ДСП способствует повышению стабильности пути, главным образом вследствие увеличения площади опирания основания шпал на балласт.

|

|||||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 384; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.183.137 (0.01 с.) |