Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Вимоги до оформлення креслення заготівок.Содержание книги Поиск на нашем сайте

1 Заготівка на кресленні розташовується в такому вигляді, як при виготовленні. 2 Контур заготівки виконується контурною лінією, яка за розміром в 3 рази товща розмірної лінії (контур повинен бути плавний з радіусами та ухилами) 3 До всіх поверхонь повинні бути проставлені розміри. Під розмірною лінією вказується розмір деталі. Тонкою лінією на кресленні вказується спрощений контур деталі. На поверхнях, які не оброблюються контур деталі співпадає з контуром заготівки. Масу заготівок визначаємо за формулою:

Розрахунок об’ємів виконується за наступними формулами: Призма – V=So h, паралелепіпед – V=abc, піраміда Позначення: V – об’єм; So (S1 та S2) – площа основи; h – висота; r та R -радіуси. Для визначення маси використовуємо густину (ρ) в г/см3: Для конструкційної сталі 7,8. Для чавуна 7,4. Для алюмінієвих сплавів 2,7-2,9. Для латуней 8,5. Для титанових сплавів 4,5. Коефіцієнт використання матеріалу визначається за формулою:

Норму витрат знаходимо по формулі:

Масу технічних відходів знаходимо по формулі:

При порівнянні заготівок виготовлених штампуванням і з прокату в висновку треба вказати, що штампування вигідніше використовувати, якщо КВМшт>КВМпр не менше, як на 15%. Розрахунок маси заготівки складної конфігурації можна виконувати спрощеним методом, шляхом розрахунку маси загальних припусків на механічну обробку який потім додається до маси деталі.

Приклад Аналіз заводської заготівки Заводська заготівка виготовляється гарячим штампуванням у відкритих штампах на молотах [рисунок 2.1]. Маса заводської заготівки mз =0,25 кг Коефіцієнт використання матеріалу визначаємо по формулі 1.7:

Розрахунок припусків аналітично Розрахунок припусків по нормативам

Розрахунок припусків виконується згідно [7]. Припуски повинні бути розраховані на всі розміри, які необхідні для виготовлення заготівки. Всі розрахунки зводяться до таблиці 2.1, 2.2. Приклад

У даному проекті заготівку одержують штампуванням в закритих штампах, з легованої сталі. При штампуванні в закритих штампах одержують більш точні заготівки, менше витрачається матеріалу, більш висока продуктивність, що дає можливість одержати мінімальний припуск, знизити витрати металу і скоротити час обробки деталі. Основна мета об'ємного штампування – наближення заготівки до форми готової деталі. Через цю умову вирішуються задачі зниження трудомісткості наступної механічної обробки. На відміну від відкритого штампування, штампування в закритих штампах – безоблойне (відсутні заусенці). Розрахунок об’єму проектованої заготівки [рисунок 2.2] виконується по формулах:

Масу заготівки розраховуємо по формулі:

де - r - густина матеріалу, r=7,8*10-3 кг/см3;

де mд – маса деталі; Нрасх - норма витрати, визначається по формулі:

Маса технічних відходів знаходиться по формулі:

Більш економічної є проектована заготівка, тому що КВМ заводської заготівки менше, ніж КВМ проектованої (0,44<0,63).

2.5 Розробка і порівняння проектного і заводського маршруту обробки деталі

1 Розробляючи план обробки деталі (маршрутну технологію) необхідно враховувати наступні фактори: - ступінь складності при обробці (за кресленням деталі); - вид заготівки (точність заготівки визначає загальні контури технологічного процесу механічної обробки та розчленовування його на етапи чорнових, чистових та оздоблюваних операцій); - тип виробництва, визначає характер та оснащеність технологічного процесу. На основі виробничого аналізу вихідних даних установлюється послідовність обробки за кожною поверхнею. Користуючись загальними положеннями технології машинобудування, передбачають в першу чергу операції обробки основних установочних базових поверхонь, після чого йде ряд чорнових, чистових та оздоблюваних операцій, при чому в серійному та масовому виробництві необхідно відокремлювати чорнові операції від чистових, чистові від оздоблюваних тощо. 2. При складанні маршрутної технології треба перевірити та переконатися в наступному: а) чи вірно вибрані установочні бази; б) у правильності чергування механічних операцій та правильності включення в процес термічних, слюсарних, контрольних та інших операцій; в) в тому, що прийнятий техпроцес забезпечує отримання необхідної точності та шорсткості поверхонь, що оброблюються у відповідності до вимог до креслення; г) у тому, що прийнятий техпроцес гарантує виконання технічних вимог, що висуваються до деталі. Технологічний маршрут виготовлення деталі повинен будуватися у відповідності вимог, щодо точності та якості поверхонь оброблюваних деталей з урахуванням заданої програми. За основу приймається заводський маршрут обробки деталі. Проектний маршрут повинен забезпечити мінімальну собівартість деталі. Розроблюваний маршрут повинен мати найменш можливу кількість операцій, в кожній операції - найменше число установів, найбільшу кількість позицій, взамін установів, найменшу кількість технологічних переходів, робочих ходів, допоміжних переходів, допоміжних ходів. В серійному виробництві необхідно використовувати метод роботи на перемінно-потокових лініях. В масовому виробництві треба використовувати метод безперервно-потокових ліній. При проектуванні техмаршруту треба вивчити та використовувати типові техпроцеси виготовлення аналогічних деталей на базовому підприємстві та по літературним джерелам. Після вивчення типових техпроцесів та критичного аналізу їх складають варіант техпроцесу, користуючись наступними положеннями. В першій операції потрібно оброблювати поверхні, що є основними базами. При цьому можна буде забезпечити “єдність баз” в усьому техпроцесі. Чорнові операції, де знімається найбільший шар матеріалу та створюється потрібна форма деталі, виконуються раніше ніж чистові. Оздоблювальні операції виконуються після, того як будуть начорно або начисто оброблені всі оброблювані поверхні деталі. Поверхні, зв'язані з жорсткими вимогами до взаємного розташування, необхідно оброблювати з однієї установи в одних і тих самих позиціях. Для цього, при необхідності передбачають спеціальне оснащення. Після термообробки деталі (загартовування, відпуск) передбачають абразивну обробку. Різьбові та інші поверхні, які легко деформуються при ударах тощо, слід по можливості, виконувати в кінці техпроцесу. Операції, що призначені для зміцнення поверхонь деталей, розташовують у кінці техпроцесу. Номера операцій указують арабськими цифрами в послідовності, відповідній техпроцесу. Нумерацію ведуть через 5 (005, 010...). Визначення операцій механічної обробки виконують за ГОСТ 17420-72. Вибір верстатів виконують виходячи з змісту операції, шорсткості поверхонь, продуктивності верстату, типу виробництва, розмірів робочої зони. Необхідно враховувати, що для масового виробництва вибирають багатошпиндельні автомати, напівавтомати, спеціальні та спеціалізовані верстати й автоматичні лінії; для серійного виробництва – напівавтомати, автоматичні лінії, які швидко переналагоджуються, револьверні верстати, верстати з ЧПК; в одиничному виробництві - універсальні верстати. Треба також приймати до уваги, що верстати в вертикальному виконанні займають меншу виробничу площу, ніж верстати в горизонтальному виконанні. Верстат повинен забезпечувати оптимальні режими різання. Обладнання, що не випускається верстатобудівними заводами в теперішній час, використовувати не варто. Варто вибирати обладнання заводів і фірм, які зарекомендували себе високою якістю та надійністю. Вартість обладнання повинна забезпечити економічність операцій або процесу в цілому при окупності в встановлених термін.

Приклад. 2.5 Порівняння проектного і заводського маршруту обробки деталі

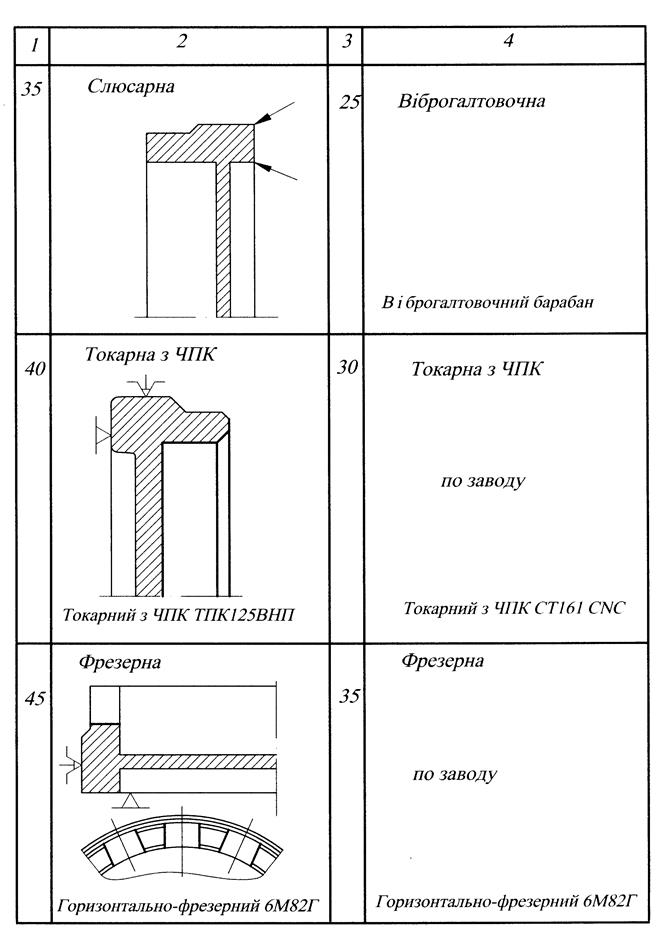

Таблиця 2.3 - Порівняння маршрутів обробки

В пояснювальній записці - обов'язковою є наявність обґрунтування вибору конструкторських, технологічних та вимірювальних баз. Усі бази рекомендується вказувати цифрами, відповідно позначенням базових поверхонь по ескізу в розділі "Опис виробу". Базою називають поверхню, вісь, точку деталі або складальної одиниці, по відношенню до яких орієнтуються інші деталі виробу або поверхня деталі, які обробляються або складаються на даній операції. По характеру свого призначення бази підрозділяються на: конструкторські, технологічні, вимірювальні. Конструкторські бази – це основі та допоміжні бази, які мають суттєве значення при конструюванні. Основна база визначає положення деталі в виробі, а допоміжні – положення приєднаних деталей відносно даної деталі. Технологічною базою називають поверхню, яка визначає положення деталі при обробці. Технологічні бази можуть бути чорнові і чистові. Вимірювальною базою називають поверхню, яка визначає відносне положення деталі і засобів вимірювання. Технологічні чорнові та чистові бази вибирають керуючись наступними міркуваннями, на які посилаються при обґрунтуванні баз. При проектуванні технологічного процесу для забезпечення необхідної точності велике значення має вибір баз. Спочатку за технологічну приймається чорнова база, тобто необроблені поверхні заготівок. Вибрана чорнова база повинна забезпечувати рівномірне зняття припуску при послідуючій обробці поверхонь з базуванням на оброблену технологічну базу і найбільш точне взаємне розташування оброблених і не оброблених поверхонь деталі. Чорнові базові поверхні повинні бути по можливості гладкими; не мати штампувальних і ливарних ухилів; не них не слідує розміщувати літники, робити поверхні для рознімання ливарних форм та штампів. При виборі технологічних баз для обробки заготівок необхідно застосовувати принцип суміщення баз, тобто для технологічної бази необхідно брати поверхню, що є вимірювальною базою. Найкращі результати досягаються при суміщенні технологічної, конструкторської та вимірювальної бази, тобто поверхонь, які визначають положення деталі в виробі. При будуванні маршруту обробки необхідно дотримувати принцип постійності баз; на всіх основних технологічних операціях використовувати для технологічних баз одні й ті самі поверхні. Принципи суміщення і постійності баз збігаються, коли витримуванні розміри проставляються від однієї достатньо стійкої вимірювальної бази. Якщо вимірювальні бази змінні і не мають великих розмірів, то принцип суміщення баз здійснити важко. В цьому випадку здійснюють інший принцип, вибирають постійну технологічну базу. Утворення штучних технологічних баз на деталях сприяє більш повному дотриманню принципу постійності баз. Коли постійність технологічної бази не може бути забезпечено, для нової технологічної бази вибирають обов’язково оброблені, по можливості найбільш точно оброблені поверхні. Технологічна база повинна забезпечувати достатню стійкість та жорсткість установлення заготівки, що досягається відповідними розмірами та якістю базових поверхонь, а також їх взаємних розташувань. При виборі технологічних баз треба забезпечувати необхідну орієнтацію оброблюваної заготівки в пристрої. Для повної орієнтації заготівки в пристрої число і розташування установочних елементів повинно бути таким, щоби заготівка не могла мати зміщення і обертання навколо трьох координатних осей. При виконанні цих умов заготівка лишається всіх ступенів свободи. Тобто, розробляючи технологічний процес механічної обробки деталі, для кожної операції необхідно вибирати бази, керуючись наступними положеннями: а) бажано, щоби вимірювальна та установочна бази співпадали, треба вибирати в якості установочної бази поверхню, від якої задано розмір. При цьому похибка базування буде дорівнювати нулю і відпаде необхідність в перерахунку операційних розмірів; б) кожна зміна установочної бази в ході технологічного процесу вносить нові похибки, що залежать від неточності взаємного розташування баз; тому доцільно виконувати обробку від однієї постійної бази, тобто в процесі обробки на всіх основних технологічних операціях використовувати в якості установочної бази одні й ті ж самі поверхні; в) якщо для виконання послідуючої операції колишня база не може бути використана, то новою установочною базою повинна бути оброблена поверхня; якщо при цьому нова установочна база не є вимірювальною, то виконують перерахунок допусків на розміри поверхонь; г) в всіх випадках установочна база повинна забезпечити жорсткість установки заготівки, тобто незмінність її положення в процесі обробки, що досягається відповідними розмірами поверхонь базування і їх взаємним розташуванням; д) чорнова установочна база може бути прийнята тільки для чорнових операцій, так як повторне її використання може в значній мірі порушити взаємне розташування оброблюваних поверхонь; ж) якщо конфігурація деталі не дозволяє вибрати задовольняючу вимогам установчу базу, то на заготівці оброблюють допоміжні поверхні, призначені тільки для установки, тобто створюють штучні установочні бази (наприклад, центрові отвори для обробки валів); в деяких випадках для цієї цілі роблять спеціальні приливи в виливках та прибилі в виливках, поковках, штампуваннях, які після їх обробки використовують при послідуючій обробці. При виконанні даного пункту необхідно порівняти похибку закріплення з допусками оброблюваних поверхонь, перевірити виконання умови: εуl£Тl, εуd£Тd. При чому похибка закріплення вибирається з [1,с.49], [9,с.47-50] або з іншої літератури, враховуючи, що εзl вибирається при осьовому напрямку зміщення заготівки, а εзd при радіальному зміщенні заготівки. Приклад При виборі чорнової бази деталі «Корпус привода стартера-генератора» враховуються наступні положення: за чорнову базу приймається необроблена поверхня Ø101,6, причому деталь установлюється таким чином, щоб штампувальний ухил «затягував» деталь у пристосування. Це і розмір базування 6 мм, забезпечує надійне кріплення деталі при обробці. Чорнова база використовується тільки один раз. Технологічна і вимірювальна бази збігаються, при цьому похибка базування буде дорівнювати нулю і відпадає необхідність у перерахунку операційних розмірів і дотримується принцип «суміщення баз». Ескіз чорнової бази показано на рисунку 2.3. Деталь встановлюється у трикулачковий патрон. Похибка закріплення при встановленні в трикулачковому патроні: εзl=80мкм [1,с.42,табл.13], εзd=200мкм [1,с.42,табл.13], а так як похибка базування дорівнює нулю то εуl =εзl=0,080мм<Т4,5=0,12мм, εуl=εзl=0,080мм<Т7,5=0,15мм εуd=εзd=0,2мм <Т95=0,35мм, εуd=εзd=0,2мм <Т67,5=0,46мм Даний пристрій забезпечує обробку деталі з заданою точністю.

Похибка базування при встановленні на цанговій оправці: εзl=50мкм [1,с.41,табл.12], εзd=35мкм [1,с.41,табл.12],а так як похибка базування дорівнює нулю, то εуl=εзl=0,050мм<Т9=0,090мм εуd=εзd=0,035мм <Т100=0,057мм Даний пристрій забезпечує обробку деталі з заданою точністю. Розміри проставлені вірно.

|

||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 368; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.189.124 (0.013 с.) |

– V=1/3Soh, усічена піраміда –

– V=1/3Soh, усічена піраміда –  , де S1 та S2 - основи піраміди, вони паралельні, прямий круговий циліндр -

, де S1 та S2 - основи піраміди, вони паралельні, прямий круговий циліндр -  , полий циліндр -

, полий циліндр -  , прямий круговий конус -

, прямий круговий конус -  , усічений круговий конус -

, усічений круговий конус -  , куля -

, куля -  .

. (2.1)

(2.1) (2.2)

(2.2) (2.3)

(2.3)

, см3

, см3 см3

см3

см3

см3 см3

см3 см3

см3

, (2.4)

, (2.4)

,

,