Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Утворення і коагуляція спеціальних карбідівСодержание книги

Поиск на нашем сайте

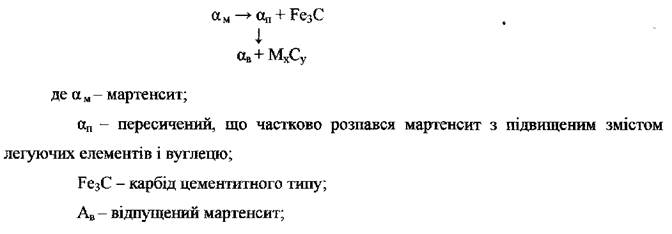

Утворення карбідів при відпустці загартованих легованих сталей можливо по двох механізмах: - безпосереднє зародження карбідів у твердому розчині; - іn situ на проміжному карбіді типу (Fе,М)зС. Механізм безпосереднього зародження спеціальних карбідів можна представити у виді наступної схеми:

МХСУ - спеціальний карбід. Особливістю безпосереднього зародження спеціальних карбідів є часткове розчинення раніше утвореного цементиту при підвищенні температури відпустки. Твердий розчин при цьому насичується вуглецем і легуючими елементами і розпадається при 450-600°С з утворенням спеціальних карбідів. По цьому механізму утворюються карбіди типу МС і М2С. Він характерний і для утворення спеціальних карбідів хрому типу (Fе,Сг)7Сз і (Fе,Сг)2зСб при змісті хрому в сталі більш 4%. Механізм іп 8ІШ полягає в перебудові ґрат карбіду цементитного типу в ґрати спеціального карбіду за схемою:

де МзС - проміжний легований цементит. Перебудова ґрат відбуваються при насиченні цементиту легуючими елементами до межі розчинності. Через те, що потрібна досить висока розчинність легуючих елементів у ґратах карбіду, цей механізм характерний, в основному, для хромистих сталей (розчинність до 25%). Схеми карбідоутворення іn situ: (Fе,Сг)зС →(Fе,Сг)7С3 У високохромистих сталях можливий перехід: (Fе,Сг)7С3 → (Fе,Сг)23С6. Хром - єдиний легуючий елемент, що може утворювати карбіди і безпосередньо з розчину і іn situ. Температура коагуляції спеціальних карбідів при відпустці істотно залежить від легування стали: чим складніше утворився карбід, тим вище температура його коагуляції. Наприклад, коагуляція карбідів типу (Fе,М)зС відбувається при 350-400°С, карбідів типу (Fе,М)С у сталях з ніобієм, ванадієм і вольфрамом - при 600°С.

Розпад залишкового аустеніту Кількість залишкового аустеніту в легованих сталях може досягати істотних величин: - у конструкційних низьколегованих сталях - до 5%; - у конструкційних легованих сталях - до 1 5%; - у швидкорізальних сталях - до 40%. У процесі відпустки залишковий аустеніт може розпадатися з утворенням мартенситу або бейниту. Легуючі елементи підвшцують стійкість залишкового аустеніту до розпаду: - в вуглецевих сталях він розпадається на бейнит при 200-300 С; - у легованих сталях - при 400-600 С. Через те, що залишковий аустеніт розташований між кристалами мартенситу у виді тонких пластин, його розпад відбувається практично без інкубаційного періоду. Властивості продукту розпаду (бейниту) аналогічні властивостям продуктів розпаду мартенситу при цих же температурах. У високолегованих сталях залишковий аустеніт розпадається на мартенсит. Механізм цього процесу представлений на фіг. 30.

Фіг.30. Схема розпаду Азал у легованих сталях на мартенсит. У процесі нагрівання до звичайних температур відпустки цих сталей (500-600°С) з залишкового аустеніту виділяються карбіди- Аустеніт збіднюється вуглецем і легуючими елементами. Отже, крапка Мн підвищується до температури вище кімнатної. У швидкорізальних сталях для повного розпаду залишкового аустеніту і максимального виділення карбідів проводять триразову відпустку. Твердість стали

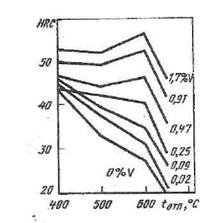

досягає максимальної величини. Цей ефект називається вторинним твердінням або вторинним загартуванням. Повернення і рекристалізація При нагріванні загартованої сталі проходять процеси повернення і рекристалізації матриці. Вони полягають у наступному: - перерозподіл і анігіляція дислокацій; - побудова стінок дислокацій; - утворення границь субзерен і полігонів; - рекристалізація. Вплив легуючих елементів на ці процеси виявляється через підвищення стійкості сегрегацій атомів домішок, утворення достатньої кількості дисперсних карбідних і нітридних фаз з блокуючим ефектом. Дисперсійне зміцнення При відпустці легованої сталі протікають два протилежних по впливі процесу: - знеміцнення матриці; - виділення спеціальних карбідів і розпад залишкового аустеніту зі зміцненням стали. Дисперсні частки блокують рух дислокацій і тому підвищують границю текучості сталі. Залишковий аустеніт розпадається на мартенсит або бейнит і додатково підвищує міцність сталі. Сумарне зміцнення визначається співвідношенням впливу процесів знеміцнення і зміцнення. На початкових стадіях відпустки звичайно превалює знеміцнення матриці. Однак після досягнення температури виділення з мартенситу дисперсних карбідів спостерігається пік вторинної твердості при якому відбувається загальне зміцнення стали. Це явище характерне для сталей, легованих сильними карбідоутворюючими елементами (фіг.31). Згідно Гольдщтейну, термін «дисперсійне зміцнення» відноситься до уповільнення знеміцненя при малій кількості зміцнюючей фази, термін «дисперсійне

твердіння» - утворення піка твердості при високому легуванні стали карбидоутворюючими елементами.

Фіг.31. Вплив легування на вторинну твердість стали 40 з різним змістом ванадію. При температурах 500-600°С відбувається також розпад залишкового аустеніту на мартенсит, т.зв. «вторинне загартування». У високо легованих сталях, наприклад швидкорізальних, ці процеси накладаються один на одного. Відпускна крихкість сталі Багато конструкційних сталей, що піддаються загартуванню і відпустці, мають схильність до відпускної крихкості. Вона виявляється в підвищенні температури в'язко-крихкого переходу і зниженні в'язкості при кімнатній температурі (фіг.32).

Фіг.32. Вплив температури на перехід стали з в'язкого в крихкий стан 1 - сталь схильна до відпускної крихкості; 2 - сталь не схильна до відпускної крихкості. Розрізняють відпускну крихкість І і II роду.

Відпускна крихкість І роду (необоротна) виявляється при відпустці 250-400 С. Наступна відпустка при 400-500°С знімає це явище. Відпускна крихкість І роду не залежить від швидкості охолодження. Від легування ця відпускна крихкість також практично не залежить. Причина виникнення відпускної крихкості І роду - виділення карбідів по границях мартенситних кристалів. Метод боротьби з нею - не проводити відпустка при 300 С. Стали, леговані кремнієм, не повинні відпускатися при 350-450 С. Відпускна крихкість II роду (оборотна) виявляється в легованих сталях при відпустці 500-650°С с уповільненим охолодженням. При швидкому охолодженні вона не виявляється. Повторна відпустка зі швидким охолодженням усуває оборотну відпускну крихкість. Хром, нікель, марганець при спільному легуванні сильно окрихчують сталь. Легування стали молібденом і вольфрамом у кількостях 0,5% і 1,5% відповідно усуває відпускну крихкість II роду. Причина відпускної крихкості II роду - сегрегації домішок по границях зерен. Особливо шкідливі домішки фосфору і сурми. Методи боротьби з цим видом відпускної крихкості: - легування стали молібденом і вольфрамом у зазначених вище кількостях; - прискорене охолодження після відпустки у воді або олії; - зниження шкідливих домішок; - застосування ВТМО (через утворення зубцюватих протяжних границь і розвитої субструктури вплив сегрегацій домішок знижується).

|

||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 173; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.63.71 (0.008 с.) |