Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Вплив легування на процеси аустенітизації при нагріванніСодержание книги

Поиск на нашем сайте

Інтерметаліди Інтерметаліди - фази, що утворюються в результаті взаємодії легуючого елемента з основним компонентом сплаву (залізом) або іншим легуючим елементом. Відомо приблизно 1300 інтерметалідних фаз. Відмітна ознака цих з'єднань - наявність у них нових кристалічних ґрат, відмінних від ґрат складових їхніх фаз. Інтерметаліди утворяться і виконують роль зміцнюючий фази у високолегованих сталях з низьким змістом вуглецю (< 0,3%): деяких швидкорізальних (У11М7Д023), штампових з мартенситним перетворенням (ХН70ВМТЮ4), аустенітних (08Х18Н10Т). Інтерметалідні фази подібно карбідам можуть бути цілком розчинними в аустеніті і надлишковими. Основні типи інтерметалідних фаз. 1. Фази з гексагональними або ромбічними ґратами типу (Fе,Со)7(W,Мо)6 - у Після загартування і високої відпустки інтерметаліди виділяються з аустеніту. Твердість зростає до 68-69НRС, теплостійкість - до 720°С. 2. Електронні з'єднання або фази Юм-Розері. Мають ОЦК, ГЦК або ГПУ грати. При відношенні числа валентних електронів до числа атомів рівному 3/2 утворяться β -фази з ОЦК ґратами. Приклад: алюмініди FеАІ, СоАІ, NiА1. β-фази мають високу жароміцність і стійкістю проти окислювання і газової корозії. Використовуються у виді матеріалів і покрить у космічній техніці.

3. Так називані σ-фази: мають тетрагональну або складну ромбоедрічну ґрати. Не мають постійного стехіометричного складу. Виявлені в Fе-Сг сплавах як крихка складова. Приводять до окрихчування сталей і сплавів після витримки при 500-900°С. В інструментальних сталях з низьким змістом вуглецю можуть бути присутнім у виді Fе3W2 або Fe3Мo2. Кількість їх незначна. 4.Фази типу (Ni,Fе)3Ті або (Ni,Ре,Сг)3(Ті,А1). Спостерігаються в аустенітних сплавах. Ґрати - ГЦК (у') або ОЦТ (у"). Завдяки когерентному зв'язкові з ґратами основного розчину і високій температурній стабільності і пластичності є сприятливими, тому що зміцнюють сплав без окрихчування. Зміцнення стабільне до високих температур. Часто ці інтерметаліди називають геометрично щільнопакунковими фазами. 5. Фази Лавеса (наприклад, (Fе,Ni,Со)2Мо) мають кубічні або гексагональні ґрати. Утворення фаз Лавеса приводить до незначного окрихчування сталі, однако воно менш небезпечно, чим виділення о-фази, особливо при підвищених температурах. Виділення фаз Лавеса використовують у теплостійких і жароміцних сплавах для зміцнення при одночасному збереженні в'язкості. Інтерметаліди відрізняються від карбідів наступним: - вони утворюються при кристалізації без евтектичного перетворення, тому розподілені по тілу зерна значно равномірніше, чим карбіди; - інтерметаліди дисперсні (5-20 нм) при відстані між частками до 100 нм; - завдяки однорідному розподілові часток, окрихчуючий вплив інтерметалідів нижче, ніж карбідів; - температура розчинення при нагріванні в інтерметалідів вище, ніж у карбідів (1200-1300°С). Загальне в інтерметалідів і карбідів: - і ті й інші досить ефективно стримують ріст зерна аустеніту при нагріванні; - при відпустці (старінні) вони виділяються з пересиченого твердого розчину, викликаючи дисперсійне твердіння. Температура дисперсійного твердіння залежить від складу металевої основи і типу інтерметалідів що виділяються: для сталей з мартенситною основою - 500-550°С (А3В) і 580-650°С (А7В6), для сталей з аустенітною основою - 750-800°С.

Залишковий аустеніт Залишковий аустеніт зберігається в структурі загартованих сталей зі змістом вуглецю вище 0,4-0,5%. Причина утворення залишкового аустеніту - мартенситне перетворення закінчується при температурах нижче кімнатної. Кількість залишкового аустеніту залежить від величини зерна: при росту зерна на 2-3 бала кількість залишкового аустеніту зростає на 2-4%. Стійкість цього аустеніту залежить від складу сталі: він цілком розпадається при 200-350°С в вуглецевих і низьколегованих (нетеплостійких і нагавтеплостійких) сталях і при 500-560°С - у високолегованих теплостійких сталях. Вплив легуючих елементів на свойства залишкового аустеніту буде розглянуто при вивченні процесів при охолодженні і відпустці легованих сталей.

ВПЛИВ ЛЕГУВАННЯ НА ПРОЦЕСИ АУСТЕНІТИЗАЦІЇ ПРИ НАГРІВАННІ Механізми аустенітизації легованих сталей Процес аустенітизації легованих сталей складається з поліморфного а→у перетворення, розчинення в аустеніті цементіту, карбідів, нітридів і інтерметалідив, рекристалізації аустеніту. Поліморфне перетворення при нагріванні може проходити по двох механізмах: - кристалографічно неупорядковане перетворення (нормальне); - кристалографічно упорядковане перетворення (абнормальне). При неупорядкованому механізмі перетворення супроводжується перекристалізацією, тобто зміною величини й орієнтації зерен γ-фази стосовно вихідної α-фази. При упорядкованому механізмі перехід не супроводжується перекристалізацією. Остання має місце при нагріванні до більш високих температур як причина первинної рекристалізації. Можливість того або іншого механізму визначається типом вихідної структури, її кристалографічною упорядкованістю. При вихідній неупорядкованій структурі (ферито-карбидная суміш) має місце тільки неупорядкований механізм перекристалізації. При вихідній упорядкованій структурі (мартенсит, бейнит, відманштеттовий ферит) можуть мати місце обидва механізми в залежності від ступеня легованості і швидкості нагрівання. ВПЛИВ ЛЕГУВАННЯ НА ПЕРЕТВОРЕННЯ ПЕРЕОХОЛОДЖЕНОГО АУСТЕНІТУ Перлітне перетворення У легованих сталях перлітне перетворення складається з наступних компонентів: - поліморфне перетворення у→α; - дифузійний перерозподіл вуглецю і легуючих елементів; - утворення спеціальних карбідів і ферито-цементитної суміші (перліту). Від типу легуючих елементів і їхньої кількості в переохолодженому аустеніті залежить швидкість окремих етапів перлітного перетворення і кінетика процесу в цілому. Поліморфне перетворення γ→α при малому переохолодженні нижче критичних крапок відбувається шляхом неупорядкованого (нормального) зсуву атомів. При мартенситному перетворенні спостерігається зсувний упорядкований механізм Швидкість у—>а перетворення сильно сповільнюється при легуванні Сг+Ni, ще більш гальмується при легуванні Сг+Ni+Мо. Механізм уповільнення зв'язаний з підвищенням енергії активації процесу самодифузії заліза і, отже, з посиленням зв'язку атомів заліза, вуглецю і легуючих елементів в аустеніті. У результаті перерозподілу атомів вуглецю і легуючих елементів між фазами (феритом і карбідами) відбувається карбідоутворення: виділення спеціальних карбідів і цементиту. При наявності в сталі сильних карбідоутворюючих елементів схема розпаду аустеніту й утворення карбідів виглядає в такий спосіб.

Утворення спеціальних карбідів в аустеніті до початку γ→ α перетворення порозумівається зменшенням розчинності легуючих елементів і вуглецю в аустеніті при зниженні температури. Карбіди, що виділилися на різних стадіях охолодження, мають різну форму і місце розташування в структурі: - карбіди, що виділилися безпосередньо з переохолодженого аустеніту, - карбіди, що виділилися з пересиченого нерівновагого ферита, можуть бути карбіди, що виділилися з фериту евтектоіду, розташовуються між пластинами цементиту (фіг.23в).

Фіг.23. Схеми розташування карбідів у структурі стали

У деяких сталях, наприклад, хромистих, крім утворення карбідів безпосередньо у твердому розчині має місце зародження «in situ» («на місці»). У цьому випадку карбід зароджується на раніше утвореному карбіді того ж легуючого елемента, але має склад іншого типу. Таке можливо, якщо кристалічні грати карбідів двох типів можуть трансформуватися без утворення між собою границі. Наприклад, (Fе,Сг)зС→(Fе,Сг)7С3 або (Fе,Сг)7С3→(Fе,Сг)23С6. Некарбідоутворюючі елементи (Ni,Со,Sі) участі в утворенні карбідів не приймають. Вони звичайно входять до складу цементиту в кількості, рівній їх змістові в сталі. Вони можуть впливати на термодинамічну активність інших елементів. Тому що легуючі елементи мають коефіцієнт дифузії на 4-5 порядків нижче, ніж вуглець, то процес перерозподілу елементів і карбідоутворення лімітується рухливістю легуючих елементів. Тому виділення карбідів зі зниженням температури швидко сповільнюється і після 600-500°С уже практично не проходить. Таким чином, перлітне перетворення в легованих сталях контролюється швидкостями поліморфного у—>а перетворення і дифузійного перерозподілу легуючих елементів між вихідним твердим розчином і новими фазами, тобто утворенням карбідів. Утворення спеціальних карбідів при перлітному перетворенні дуже впливає на властивості сталей з ферито-карбідною структурою (конструкційні сталі в гарячекатаному стані або після гартування в центрі виробу). 4.3. Проміжне перетворення у легованих сталях Як відомо з прослуханих раніше курсів, бейнитне перетворення зветься проміжним, тому що має риси як дифузійного, так і бездифузійного перетворень. Воно протікає при температурах, коли дифузійна рухливість вуглецю ще значна, а рухливість атомів легуючих елементів і заліза - дуже низька. Проміжне (бейнитне) перетворення включає: - дифузійний перерозподіл вуглецю в аустеніті; - бездифузійний γ→α перехід; - карбідоутворення. Бейнитне перетворення має наступні особливості: - наявність інкубаційного періоду;

- неповне перетворення аустеніту і збереження визначеної кількості залишкового аустеніту. Між перлітним і проміжним перетвореннями можна установити границю -температуру Бн. Вплив легування на бейнитне перетворення слабкіше, ніж на перлітне. Деякі легуючі елементи, наприклад Sі і Сг, гальмують процеси перетворення у всьому інтервалі температур. Інші, наприклад Мі або Мп, гальмують лише високотемпературні процеси, а при більш низьких температурах аустеніт перетворюється цілком. На схемах (фіг. 24) показаний вплив легуючих елементів на основні характеристики процесу бейнитного перетворення для сталей з 1%С.

Фіг. 24. Вплив легуючих елементів на величину інкубаційного періоду (а), температуру мінімальної стійкості аустеніту (б) і максимальну швидкість бейнитного перетворення (в) Видно, що Мn і Сг збільшують інкубаційний період і інтенсивно знижують температуру мінімальної стійкості аустеніту і швидкість перетворення. У деяких сталях проміжне перетворення може накладатися на перлітне (у низьколегованих сталях) або на мартенситне (у складнолегованих сталях). Основні етапи бейнитного перетворення в легованих сталях: - дифузійний перерозподіл вуглецю в аустеніті; - мартенситне перетворення γ→α, на збіднених вуглецем ділянках, тому що - виділення карбідів із залишкового аустеніту або пересиченої α -фази. Чим вище температура проміжного перетворення, тим вище зміст вуглецю в залишковому аустеніті і, навпаки, чим нижче температура бейнитного перетворення, тим вище зміст вуглецю в α -фазі.

Звідси, при підвищених температурах відбувається виділення карбідів з γ-фази, при низьких - з α-фази. Імовірність виділення карбідів зі збагаченого аустеніту зростає при збільшенні змісту в сталі С, Sі, Мn,Сг і Мі. Нагадати! Структура продуктів проміжного перетворення - бейнит. Верхній бейнит має пір'ясту структуру, нижній бейнит - голчаста структура (подібна низьковідпущенному мартенситові). У низьковуглецевих легованих сталях можливе утворення верхнього бейнита у виді зернистої структури. Механічні властивості стали істотно залежать від типу продуктів проміжного перетворення: - верхній бейнит, як правило, має несприятливе сполучення механічних властивостей і схильність до крихкого руйнування; - нижній бейнит має високий комплекс механічних властивостей, часто переважаючі властивості загартованих і відпущених сталей. Розпад мартенситу У легованих сталях початкові стадії розпаду мартенситу протікають аналогічно процесам в вуглецевих сталях. Вони включають взаємну дифузію атомів заліза і вуглецю з утворенням сегрегацій у зонах дефектів кристалічних ґрат і формування карбідів. При підвищенні температури відпустки вплив легуючих елементів підсилюється. Сг, Мо, W, V і Nb сповільнюють розпад мартенситу і виділення з нього карбідів. Карбидоутворюючі елементи зрушують температуру повного розпаду мартенситу до температур 400-500°С. Для порівняння, в вуглецевій стали цей процес закінчується при 250-300 С. Уповільнення розпаду порозумівається збільшенням зв'язку атомів легуючих елементів з атомами вуглецю. Некарбідоутворюючі елементи (Сu, Nі) практично не впливають на розпад мартенситу. Виключення - 8і, сильно затримуючий процес розпаду.

Вплив легуючих елементів на швидкість виділення вуглецю з мартенситу можна представити у виді схеми (фіг.29).

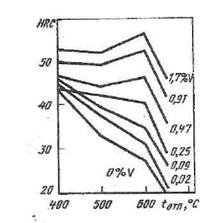

На схемі крапка Тц - температура початку формування карбідів цементитного типу. Вона не залежить від легування стали. При підвищенні температури відпустки спостерігається гальмування процесу утворення цементиту в сталях, легованих карбідоутворюючими елементами (крива 1), у порівнянні з вуглецевими сталями (крива 3) і сталями, легованими некарбідоутворюючими елементами (крива 2). Причина -зниження термодинамічної активності атомів вуглецю в мартенситі (крапка Ті). При нагріванні до крапки Тк у сталі 1 починається інтенсивне виділення спеціальних карбідів. Положення цієї крапки залежить від сили карбидоутворення легуючого елемента: чим вона вище, тим вище температура крапки Тк. Якщо в сталі є два карбідоутворюючих легуючих злемента, то вид кривій 1 ускладнюється: з'являється пік Ткl що відповідає температурі карбидоутворення більш сильного карбідоутворюючого елемента. Температури карбидоутворення для сталей, легованих: - хромом ~ 400-500°С; - ванадієм і молібденом ~ 500-550°С; - ніобієм і вольфрамом «550-600°С. Дисперсійне зміцнення При відпустці легованої сталі протікають два протилежних по впливі процесу: - знеміцнення матриці; - виділення спеціальних карбідів і розпад залишкового аустеніту зі зміцненням стали. Дисперсні частки блокують рух дислокацій і тому підвищують границю текучості сталі. Залишковий аустеніт розпадається на мартенсит або бейнит і додатково підвищує міцність сталі. Сумарне зміцнення визначається співвідношенням впливу процесів знеміцнення і зміцнення. На початкових стадіях відпустки звичайно превалює знеміцнення матриці. Однак після досягнення температури виділення з мартенситу дисперсних карбідів спостерігається пік вторинної твердості при якому відбувається загальне зміцнення стали. Це явище характерне для сталей, легованих сильними карбідоутворюючими елементами (фіг.31). Згідно Гольдщтейну, термін «дисперсійне зміцнення» відноситься до уповільнення знеміцненя при малій кількості зміцнюючей фази, термін «дисперсійне

твердіння» - утворення піка твердості при високому легуванні стали карбидоутворюючими елементами.

Фіг.31. Вплив легування на вторинну твердість стали 40 з різним змістом ванадію. При температурах 500-600°С відбувається також розпад залишкового аустеніту на мартенсит, т.зв. «вторинне загартування». У високо легованих сталях, наприклад швидкорізальних, ці процеси накладаються один на одного. Відпускна крихкість сталі Багато конструкційних сталей, що піддаються загартуванню і відпустці, мають схильність до відпускної крихкості. Вона виявляється в підвищенні температури в'язко-крихкого переходу і зниженні в'язкості при кімнатній температурі (фіг.32).

Фіг.32. Вплив температури на перехід стали з в'язкого в крихкий стан 1 - сталь схильна до відпускної крихкості; 2 - сталь не схильна до відпускної крихкості. Розрізняють відпускну крихкість І і II роду.

Відпускна крихкість І роду (необоротна) виявляється при відпустці 250-400 С. Наступна відпустка при 400-500°С знімає це явище. Відпускна крихкість І роду не залежить від швидкості охолодження. Від легування ця відпускна крихкість також практично не залежить. Причина виникнення відпускної крихкості І роду - виділення карбідів по границях мартенситних кристалів. Метод боротьби з нею - не проводити відпустка при 300 С. Стали, леговані кремнієм, не повинні відпускатися при 350-450 С. Відпускна крихкість II роду (оборотна) виявляється в легованих сталях при відпустці 500-650°С с уповільненим охолодженням. При швидкому охолодженні вона не виявляється. Повторна відпустка зі швидким охолодженням усуває оборотну відпускну крихкість. Хром, нікель, марганець при спільному легуванні сильно окрихчують сталь. Легування стали молібденом і вольфрамом у кількостях 0,5% і 1,5% відповідно усуває відпускну крихкість II роду. Причина відпускної крихкості II роду - сегрегації домішок по границях зерен. Особливо шкідливі домішки фосфору і сурми. Методи боротьби з цим видом відпускної крихкості: - легування стали молібденом і вольфрамом у зазначених вище кількостях; - прискорене охолодження після відпустки у воді або олії; - зниження шкідливих домішок; - застосування ВТМО (через утворення зубцюватих протяжних границь і розвитої субструктури вплив сегрегацій домішок знижується).

Інтерметаліди Інтерметаліди - фази, що утворюються в результаті взаємодії легуючого елемента з основним компонентом сплаву (залізом) або іншим легуючим елементом. Відомо приблизно 1300 інтерметалідних фаз. Відмітна ознака цих з'єднань - наявність у них нових кристалічних ґрат, відмінних від ґрат складових їхніх фаз. Інтерметаліди утворяться і виконують роль зміцнюючий фази у високолегованих сталях з низьким змістом вуглецю (< 0,3%): деяких швидкорізальних (У11М7Д023), штампових з мартенситним перетворенням (ХН70ВМТЮ4), аустенітних (08Х18Н10Т). Інтерметалідні фази подібно карбідам можуть бути цілком розчинними в аустеніті і надлишковими. Основні типи інтерметалідних фаз. 1. Фази з гексагональними або ромбічними ґратами типу (Fе,Со)7(W,Мо)6 - у Після загартування і високої відпустки інтерметаліди виділяються з аустеніту. Твердість зростає до 68-69НRС, теплостійкість - до 720°С. 2. Електронні з'єднання або фази Юм-Розері. Мають ОЦК, ГЦК або ГПУ грати. При відношенні числа валентних електронів до числа атомів рівному 3/2 утворяться β -фази з ОЦК ґратами. Приклад: алюмініди FеАІ, СоАІ, NiА1. β-фази мають високу жароміцність і стійкістю проти окислювання і газової корозії. Використовуються у виді матеріалів і покрить у космічній техніці.

3. Так називані σ-фази: мають тетрагональну або складну ромбоедрічну ґрати. Не мають постійного стехіометричного складу. Виявлені в Fе-Сг сплавах як крихка складова. Приводять до окрихчування сталей і сплавів після витримки при 500-900°С. В інструментальних сталях з низьким змістом вуглецю можуть бути присутнім у виді Fе3W2 або Fe3Мo2. Кількість їх незначна. 4.Фази типу (Ni,Fе)3Ті або (Ni,Ре,Сг)3(Ті,А1). Спостерігаються в аустенітних сплавах. Ґрати - ГЦК (у') або ОЦТ (у"). Завдяки когерентному зв'язкові з ґратами основного розчину і високій температурній стабільності і пластичності є сприятливими, тому що зміцнюють сплав без окрихчування. Зміцнення стабільне до високих температур. Часто ці інтерметаліди називають геометрично щільнопакунковими фазами. 5. Фази Лавеса (наприклад, (Fе,Ni,Со)2Мо) мають кубічні або гексагональні ґрати. Утворення фаз Лавеса приводить до незначного окрихчування сталі, однако воно менш небезпечно, чим виділення о-фази, особливо при підвищених температурах. Виділення фаз Лавеса використовують у теплостійких і жароміцних сплавах для зміцнення при одночасному збереженні в'язкості. Інтерметаліди відрізняються від карбідів наступним: - вони утворюються при кристалізації без евтектичного перетворення, тому розподілені по тілу зерна значно равномірніше, чим карбіди; - інтерметаліди дисперсні (5-20 нм) при відстані між частками до 100 нм; - завдяки однорідному розподілові часток, окрихчуючий вплив інтерметалідів нижче, ніж карбідів; - температура розчинення при нагріванні в інтерметалідів вище, ніж у карбідів (1200-1300°С). Загальне в інтерметалідів і карбідів: - і ті й інші досить ефективно стримують ріст зерна аустеніту при нагріванні; - при відпустці (старінні) вони виділяються з пересиченого твердого розчину, викликаючи дисперсійне твердіння. Температура дисперсійного твердіння залежить від складу металевої основи і типу інтерметалідів що виділяються: для сталей з мартенситною основою - 500-550°С (А3В) і 580-650°С (А7В6), для сталей з аустенітною основою - 750-800°С.

Залишковий аустеніт Залишковий аустеніт зберігається в структурі загартованих сталей зі змістом вуглецю вище 0,4-0,5%. Причина утворення залишкового аустеніту - мартенситне перетворення закінчується при температурах нижче кімнатної. Кількість залишкового аустеніту залежить від величини зерна: при росту зерна на 2-3 бала кількість залишкового аустеніту зростає на 2-4%. Стійкість цього аустеніту залежить від складу сталі: він цілком розпадається при 200-350°С в вуглецевих і низьколегованих (нетеплостійких і нагавтеплостійких) сталях і при 500-560°С - у високолегованих теплостійких сталях. Вплив легуючих елементів на свойства залишкового аустеніту буде розглянуто при вивченні процесів при охолодженні і відпустці легованих сталей.

ВПЛИВ ЛЕГУВАННЯ НА ПРОЦЕСИ АУСТЕНІТИЗАЦІЇ ПРИ НАГРІВАННІ

|

|||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 203; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.58.38.184 (0.009 с.) |