Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Методика виконання розмірного аналізуСодержание книги Поиск на нашем сайте

Розмірний аналіз технологічного процесу виконується після того, як розроблений маршрутний технологічний процес обробки деталі, визначені технологічні настановні й настроєчні бази, для кожної поверхні встановлені число й послідовність переходів і на картах ескізів проставлені розмірні лінії операційних розмірів. Вірогідність результатів розмірного аналізу, а отже, і його ефективність залежать від ретельної підготовки вихідних даних, серед яких одне з головних місць належить оцінці реально досяжної точності виконання технологічних розмірів при обробці. У результаті розмірного аналізу може виявитися, що обрані настроєчні бази не забезпечують заданої на кресленні точності розмірів. У цьому випадку може виникнути необхідність зміни настановних і настроєчних баз, введення додаткових операцій або, нарешті, відмови від роботи на настроєних верстатах і виконання ряду розмірів методом пробних робочих ходів. У всіх випадках ухвалені рішення повинні бути обґрунтовані відповідними розрахунками. Першим кроком розмірного аналізу є виявлення технологічних розмірних ланцюгів. Це завдання одна з найбільш складних і відповідальних у розмірному аналізі техпроцесів.

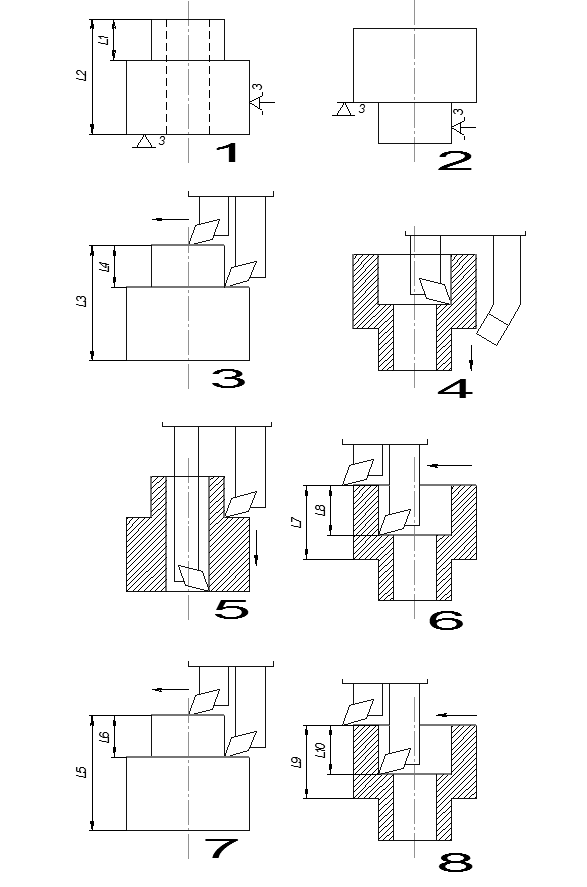

На рис.1 показаний технологічний процес обробки втулки на вертикальному восьмишпиндельному напівавтоматі, настроєному на подвійну індексацію. На першій позиції вихідна заготівля встановлюється на торець більшого діаметра, і на позиціях 3 й 7 виробляються чорнове й чистове підрізування двох торцевих поверхонь різцовими блоками (розміри L3, L4, L5 й L6). На позиції 5 витримуються діаметральні розміри. Після переустановки заготівлі (позиція 2) обробляються діаметральні розміри (позиція 4), а на позиціях 6 й 8 підрізаються начорно й начисто дві інші торцеві поверхні (розміри L7, L8, L9, L10).

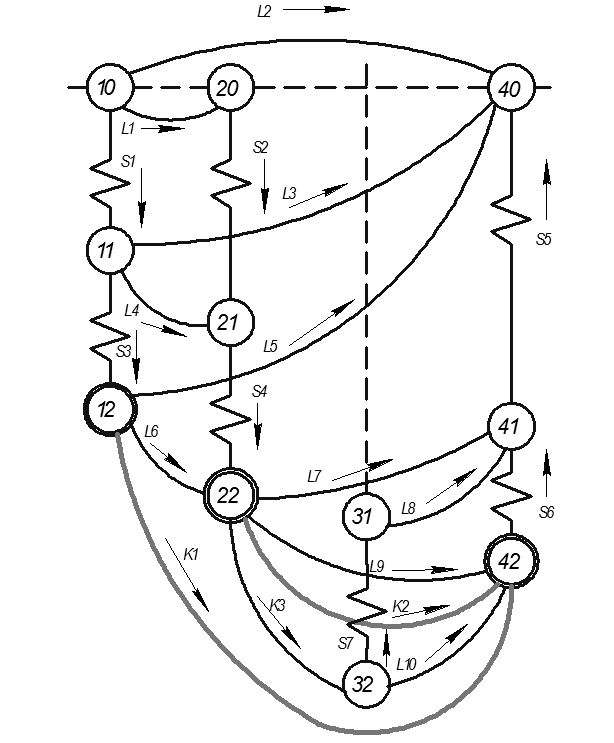

Технологічні розмірні ланцюги можуть бути виявлені, за допомогою загальної схеми лінійних розмірів і припусків, що відбиває розмірні зв'язки поверхонь заготівлі в напрямку осі Z. У верхній частині схеми (рис.2) розміщений ескіз деталі й сполучений з ним ескіз вихідної заготівлі. Поверхні деталі пронумеровані в позитивному напрямку осі Z від 10 до 40. Вони зв'язані конструктивними розмірами

Рис.1. Технологічний процес обробки втулки на вертикальному восьмишпиндельному напівавтоматі

Рис.2. Загальна схема лінійних розмірів і припусків

На відповідних поверхнях деталі перехресним штрихуванням для наочності нанесені припуски, що утворять контур вихідної заготівлі. Номера торцевих поверхонь вихідної заготівлі позначені через 10, 20, 40. Торцевої поверхні 30 на вихідній заготівлі немає. Ця поверхня утвориться пізніше, при механічний обробці розточуванням отвору заготівлі на більший діаметр. На схемі розмірів і припусків, що розташовується нижче ескізу заготівлі - деталі, торцеві поверхні позначені вертикальними лініями, між якими проставляються відповідні розміри. У процесі виготовлення деталі ряд поверхонь піддається механічній обробці: знімається припуск, поверхня заготівлі перестає існувати, що відзначається знаком (X) на лінії поверхні. Загин лінії оброблюваної поверхні після знака відзначає напрямок зсуву знову, що утвориться поверхні (знак 0).Нова поверхня умовно наноситься на лінії продовження вихідної поверхні або, для наочності, може бути трохи зміщена убік зняття припуску. Номер нових поверхонь утвориться збільшенням на одиницю номера вихідної поверхні. Наприклад, при першому підрізуванні торця 10 заготівлі знімається, припуск S1 й утвориться новий торець 11, при наступній його обробці - припуск S3 і поверхня 12 і т.д. Побудова схеми розмірів і припусків починається із заготівлі, де проставлені два технологічних розміри: L1 й L2, що визначають загальну довжину заготівлі й довжину щабля зовнішньої поверхні. Горизонтальні штрихові лінії відокремлюють розміри й припуски на різних етапах (операціях, позиціях) обробки заготівлі. Для наочності технологічні розміри спрямовані від настроєчних баз до оброблюваних поверхонь. Стосовно до заготівлі цей напрямок прийнятий умовно (у позитивному напрямку осі Z). На першому установі виробляються чорнове й чистове підрізування торців 10 й 20 різцовими налагодженнями, що настроюються поза верстатом. Тому в якості настроєчній бази при обробці торця 20 (або 21) прийнята оброблювана разом з ним поверхня 10 (або 11), тобто витримуються розміри L4 й L6. При установці блоку на верстат різець, що обробляє торець 10 (або 11), настроюється щодо настановної бази - торця 40 (розміри L3 й L5). При обробці зазначених поверхонь знімають припуски S1 - S4 й одержують остаточно оброблені поверхні 12 й 22. На другому установі настановною базою є торець 22 і різці, що обробляють торцеві поверхні 41 й 42, настроюються щодо цієї поверхні (розміри L7 й L9). Різець, що знімає припуск S5 (або S6) і обробну поверхню торця 41 (або 42), перебуває в одному блоці з різцем для поверхні 31 (або 32) і настроюється поза верстатом (розміри L8 й L10). Положення знову утвореної поверхні 31 скоординовано щодо поверхні деталі 41 розміром L8. У нижній частині схеми зазначені конструкторські розміри K1-K3, задані на кресленні деталі між остаточно обробленими поверхнями 12, 22, 32 й 42. У технологічних розмірних ланцюгах замикаючою ланкою може бути або конструкторський розмір, або припуск, необхідний для виконання даного технологічного розміру. Технологічні ж розміри, забезпечувані при механічній обробці відповідним настроюванням верстата, завжди є складовими. На схемі розмірного аналізу технологічного процесу (див. мал.2), як правило, багато зв'язаних розмірних ланцюгів. Тому часто замикаючі ланки одних ланцюгів входять складовими в інші ланцюги. Наприклад, при визначенні припуску S2 можна скласти рівняння розмірного ланцюга: S2-L4-S1+L1=0. Якщо виділити цей розмірний ланцюг і розглянути її поза схемою, то неможливо визначити, що із припусків S2 або S1 - замикаюча ланка. Лише при аналізі загальної схеми з'ясовується, що припуск S1, що є замикаючою ланкою розмірного ланцюга S1=L2-L3, входить у розглянутий розмірний ланцюг як складова ланка. Щоб спростити завдання рішення технологічних розмірних ланцюгів й уникнути помилок, треба як складові ланки включати тільки технологічні розміри, забезпечувані в процесі обробки. Так, наприклад, для визначення припуску S2 потрібно скласти наступне рівняння: S2-L4+L1-L2+L3=0. Для виявлення технологічних розмірних ланцюгів доцільно побудувати граф розмірних зв'язків (рис.3), що наочно відображає всі розмірні зв'язки між поверхнями заготівлі - деталі.

Рис.3 Граф розмірних зв'язків технологічного процесу

Можна рекомендувати будувати граф таким чином, щоб розташування вершимо, що моделює поверхні заготівлі - деталі, відповідало розташуванню їх на загальній схемі розмірів і припусків (див. мал.2). Побудову починають із вихідного графа, що включає конструкторські розміри й припуски. На вертикальних розмічальних лініях, що відповідають поверхням деталі й заготівлі, наносять зверху вниз ряд вершин, які позначають послідовність оброблюваних поверхонь, починаючи з вихідної заготівлі (див. рис.3). Вершини з'єднуються ребрами із зиґзаґоподібним позначенням припусків. Граф розмірних зв'язків є неорієнтованим, тобто ребра не мають певного напрямку. Конструкторські розміри з'єднують вершини 12, 22, 32 й 42 (стовщені лінії). Ці вершини (остаточно оброблені поверхні) обведені другою лінією. У результаті нанесення на граф ребер - припусків і ребер - конструкторських розмірів - повинен вийти так зване граф-дерево. У цьому графі всі вершини зв'язані ребрами (граф зв'язаний) і в ньому відсутні замкнуті ділянки (цикли), тобто з будь-якої вершини можна по ребрах пройти до будь-якої іншої вершини єдиним маршрутом. Кількість розмірів, що зв'язують N поверхонь, повинне бути на одиницю менше (N-1). Аналогічно на тих же вершинах будується похідний граф технологічних розмірів. Він також повинен бути зв'язковим і без циклів. Відсутність зв’язку свідчить про те, що на картах ескізів і схемі розмірних зв'язків відсутній відповідний розмір. Навпаки, наявність у графі циклів свідчить про зайві розміри, які необхідно виключити. Технологічні розміри на сполученому графі нанесені тонкими суцільними лініями. Технологічні розмірні ланцюги виявляються в такій послідовності: · виділяються дві вершини, зв'язані вихідною замикаючою ланкою вихідного графа; · відшукується маршрут замикання кінця вихідної ланки (вершина з більшою координацією) з його початком по ребрах похідного графа; · складається рівняння технологічного розмірного ланцюга з визначенням знаків ланок. Наприклад, вершини 22 й 32, з'єднані ребром вихідного графа (конструкторським розміром) К3, замикаються ребрами похідного графа L10 й L9 (технологічними розмірами). Для визначення знаків ланок всім ребрам як вихідного, так і похідного графа умовно приписується напрямок відповідної осі координат деталі. При складанні рівняння вихідна ланка заноситься в ліву його частину з позитивним знаком. Інші ланки розташовуються в правій частині. Їхні знаки визначають при обході виділеного контуру (маршруту замикання ланки вихідного графа) у напрямку, протилежному напрямку вихідної ланки. Якщо напрямок складової ланки (ребра похідного графа) збігається з напрямком обходу, воно входить у рівняння розмірного ланцюга з позитивним знаком (збільшувача ланка), якщо не збігається - з негативним (зменшувача ланка). Так, наприклад, вихідна ланка - припуск S4 замикається по маршруті L6, L5, L3, L4. При обході даного контуру в напрямку, протилежному напрямку ребра S4, ланки L4 й L5 входять у рівняння зі знаком "-", тому що їхній напрямок не збігається з напрямком обходу, а ланки L3 й L6 - зі знаком "+":

S4=L3+L6-L4-L6

Рівняння розмірного ланцюга із замикаючою ланкою - конструкторський розміром K3 має вигляд K3=L9- L10.

Розрахунок технологічних розмірних ланцюгів доцільно здійснювати у два етапи. На першому етапі варто визначити абсолютні значення допусків технологічних розмірів. При цьому всі технологічні розмірні ланцюги можна розділити на дві групи. До першого варто віднести розмірні ланцюги з вихідним (замикаючим) ланкою - конструкторським розміром (табл.1).

Таблиця 1. Технологічні розмірні ланцюги

Технологічні розміри, що входять у такий ланцюг, впливають на виконання відповідного конструкторського розміру, тому методика розрахунку їхніх допусків повинна забезпечити заданий допуск замикаючої ланки. Розрахунок доцільно починати з того ланцюга, у якій середня величина допуску технологічних розмірів має найменше значення (див. табл.1, графи 4,5). Дотримання цього правила дозволить уникнути повторні розрахунки, якщо який-небудь технологічний розмір (як, наприклад, L9) входить в інші розмірні ланцюги. До другої групи розмірних ланцюгів ставляться ланцюги із замикаючою ланкою - припуском (див. табл.1). Звичайно максимальна величина припуску не лімітується, тому допуски розмірів, що входять складовими ланками в ці рівняння, призначають у довільному порядку, виходячи з економічної точності методу обробки, що забезпечує одержання даного розміру. Якщо ж важливо забезпечити не тільки мінімальну, але й максимальну величину припуску, дану розмірний ланцюг розраховують за методикою, описаної раніше, як розмірний ланцюг із замикаючою ланкою - конструкторським розміром. У розглянутому прикладі на першому етапі визначають допуски технологічних розмірів L6, L9 й L10. У рівнянні К3=L9−L10 невідомі допуски двох технологічних розмірів. З умови TK3≥TL9+TL10, де Т- допуск відповідного розміру, знаходимо ТL9+TL10≤0,43. Приймаємо TL9 = 0,25 мм (12-й квалітет точності за ДСТ 25347-82), ТL10 ≈ 0,16 мм (11-й квалітет точності). Допуск розміру L6 визначаємо з рівняння TK1≥TL6+TL9 або TL6≤ TK1- TL9; TL6≤0,49мм. Приймаємо ТL6 = 0,25 мм (12-й квалітет). Допуски інших технологічних розмірів варто прийняти рівними економічної точності обробки. На другому етапі розрахунку визначаються номінальні величини й відхилення технологічних розмірів. Черговість розрахунку розмірних ланцюгів (див. табл. 1, графа 6) установлюється таким чином, щоб у кожному розмірному ланцюзі було не більше одного невідомого розміру. Цей розмір зазначений у графі 7. Розмірні ланцюги, що включають розміри заготівель, по можливості, розраховують в останню чергу. Розрахунок номінальних значень технологічних розмірів починають із розміру L9. Цей розмір збігається з конструкторським (двох ланковий розмірний ланцюг), тому номінальний розмір L9 доцільно прийняти рівним номінальному розміру K2: L9=45-0, 25. Далі визначають номінальний розмір L10 при нижнім відхиленні його рівним нулю (тому що допуск розміру L10 зручніше розташувати нагору від нульової лінії як основного отвору): L10 ном=L10 min, L10=33+0,16. Аналогічно визначається технологічний розмір L10 при обраному для щабля симетричному розташуванні допуску: K1 нб=L9 нб+L6 нб; L6 нб=35 мм; L6=34,87±0,125. При рішенні розмірних ланцюгів, що визначають величину припуску, доцільно дотримуватися наступної схеми: аналітично або по таблицях знайти мінімальну величину припуску:

де RZ - висота шорсткості поверхні, одержувана на попередньому переході;

З рівняння розмірних ланцюгів визначити відповідне граничне (найменше або найбільше) значення шуканого технологічного розміру, а потім, установивши економічно досяжний допуск на нього, розрахувати номінальне й друге граничне значення цього розміру й припуску на обробку. Наприклад, установивши для чистової обробки S6 нм=0,15 мм, з рівняння S6 нм=L7 нм-L9 нб = 0,15 призначимо на розмір L7 (чорнова токарська обробка) допуск по 14-му квалітеті: TL7=0,62. Приймаємо (з округленням до 0,1) L7= 45,8 -0,62. Тоді S6 ном= 0,8; S6 нм=0,18 й S6 нб =1,05 мм (табл. 2,3). Результати розрахунку технологічних розмірів представлені в табл. 2. Таблиця 2 Результати розрахунку технологічних розмірів

Після розрахунку чергового розмірного ланцюга перевіряють правильність призначення допусків на технологічні розміри. Із цією метою визначають найбільше й найменше значення вихідної ланки (конструкторського розміру або припуску), коефіцієнт використання допуску вихідної ланки (відношення різниці найбільшого й найменшого значень ланки до заданого значення допуску) і запаси точності вихідної ланки по верхнім і нижнім відхиленнях, тобто відповідної різниці між розрахунковими й заданими значеннями найбільшого й найменшого розмірів. Запас точності вважається позитивним, якщо розрахунковий розмір розташовується усередині заданого поля допуску вихідної ланки. Підсумки розрахунку представлені в табл. 3. Таблиця 3 Результати розрахунку конструкторських розмірів і припусків

У ряді випадків уважають прийнятними результати розрахунку й при негативних запасах, що не перевищують 10...15% допуску вихідної ланки.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 332; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.233.198 (0.012 с.) |

,

,  ,

,  .

.

,

, - глибина дефектного шару поверхні на попередньому переході;

- глибина дефектного шару поверхні на попередньому переході; - сумарні відхилення розташування поверхні й форми на попередньому переході;

- сумарні відхилення розташування поверхні й форми на попередньому переході; - погрішність установки заготівлі на виконуваному переході (за винятком погрішності базування, що враховує при розрахунку технологічних розмірних ланцюгів).

- погрішність установки заготівлі на виконуваному переході (за винятком погрішності базування, що враховує при розрахунку технологічних розмірних ланцюгів).